行车减速箱三级齿轮轴轮齿断裂原因

潘小静, 徐旋旋, 戴林荣

(中天钢铁集团有限公司, 常州 213011)

齿轮轴是支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件,齿轮轴的材料应具有很好的力学性能,以满足其使用需求。但由于齿轮轴使用的工况大多较为复杂,齿轮失效的情况时有发生,对于齿轮失效的模式和原因已经进行了较多的研究,包括设计不当、组装不良、偏载、齿轮表面裂纹等引起的断齿、磨损、擦伤、剥落等[1-5]。

一般来说机械加工过程中产生的磨削裂纹以及热处理过程中产生的淬火裂纹,经过磁粉探伤检验都能比较容易地检查出来,但是齿轮加工过程中产生的细微缺陷也容易成为应力集中点,当受到较大载荷冲击时就会导致齿轮断裂失效,这种缺陷往往通过常规检验不易被发现,隐蔽但危害却很大。

某钢厂行车减速箱三级齿轮轴在使用26 d后发生轮齿断裂事故,齿轮的材料为20CrMnTi钢,加工工艺流程为:下料→锻造→正火→粗加工(车、铣键、滚齿)→渗碳→淬回火→精磨外圆→磨齿。笔者对失效齿轮进行了一系列检验和分析,以期类似事故不再发生。

1 理化检验

1.1 宏观分析

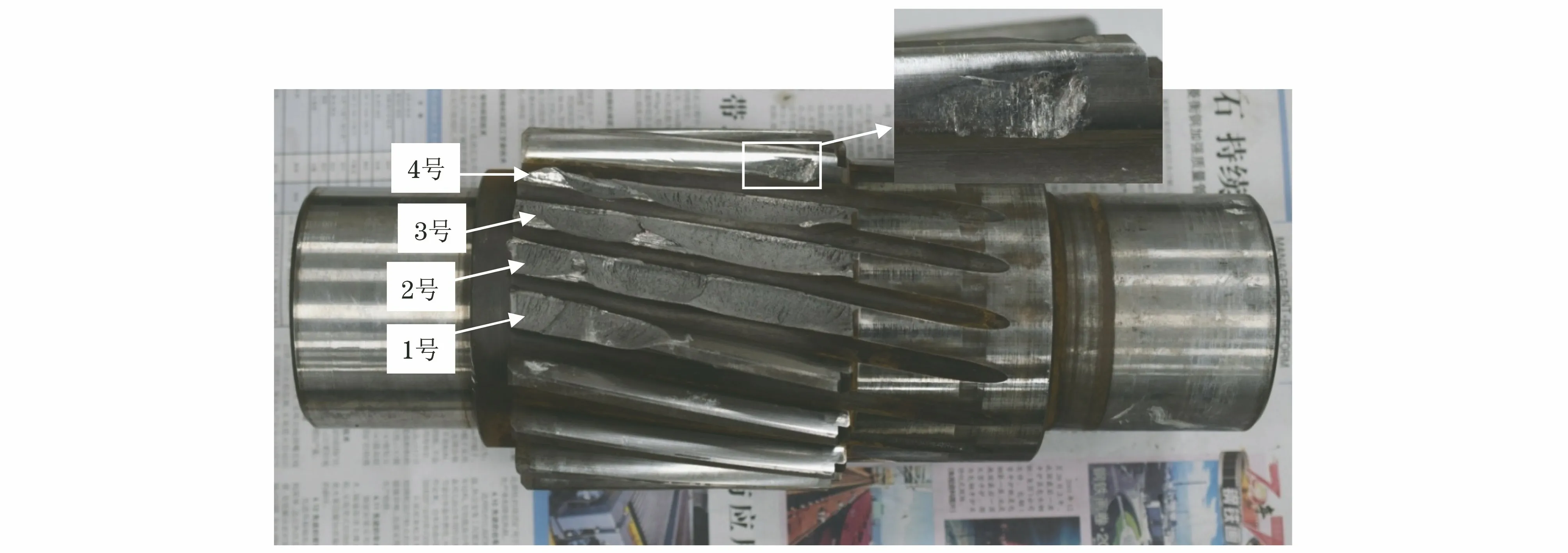

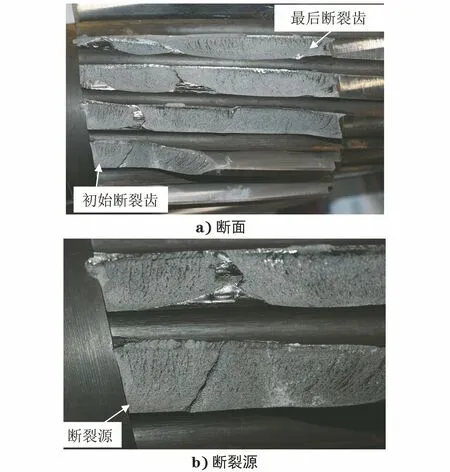

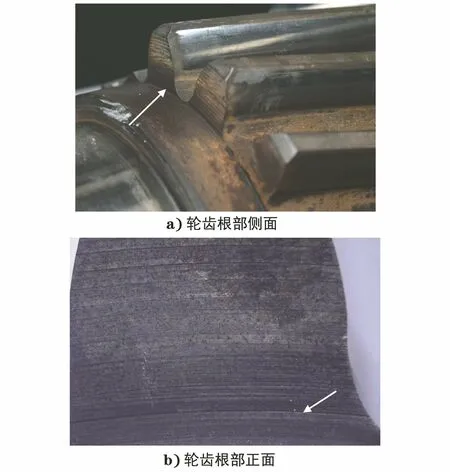

图1为失效齿轮轴的宏观形貌,可见共有4个轮齿断裂,分别编号为1~4号。1号断齿端面与齿根齿面相交的交角处为断裂源,发生首次断裂;然后依次断裂至4号齿;与4号齿相邻的轮齿齿面存在明显机械撞击痕迹。各轮齿断裂面呈亮灰色,且均无明显塑性变形区,放射条纹均收敛于轮齿的一侧齿根处,或位于端面与齿根齿面相交的交角处,或位于齿宽中部齿根处,但断齿均从齿根部开始断裂。在4个轮齿的断面上未发现有疲劳断裂的特征,初步断定轮齿断裂属于瞬时一次性脆性断裂。经仔细观察发现,轮齿端面与齿面相交的交角处未倒角而呈尖角状,并且近齿根表面较粗糙,存在明显的滚齿加工时的跳刀痕迹,断裂源处除粗糙的加工痕迹外未见明显裂纹缺陷,如图2和图3所示。

图1 失效齿轮轴宏观形貌Fig.1 Macro morphology of the failure gear shaft

图2 轮齿断裂面宏观形貌Fig.2 Macro morphology of fracture surface of the gear teeth:a) fracture surface; b) fracture source

图3 轮齿根部宏观形貌Fig.3 Macro morphology of gear teeth root:a) side of gear tooth root; b) front of gear tooth root

1.2 化学成分分析

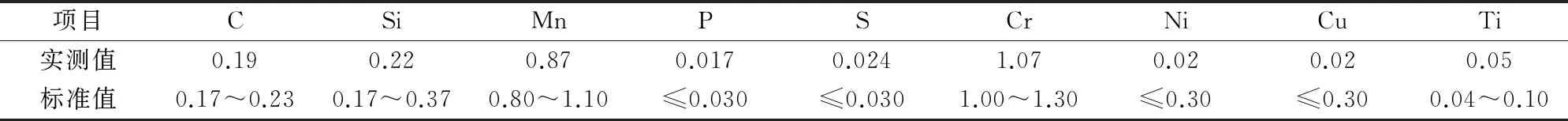

在断裂轮齿上取样,使用QSN750型直读光谱仪对其进行化学成分分析,结果见表1,可见断裂齿轮的化学成分符合GB/T 3077-2015《合金结构钢》对20CrMnTi钢的成分要求。

表1 断裂轮齿的化学成分(质量分数)Tab.1 Chemical compositions of the fractured gear teeth (mass fraction) %

1.3 断口微观分析

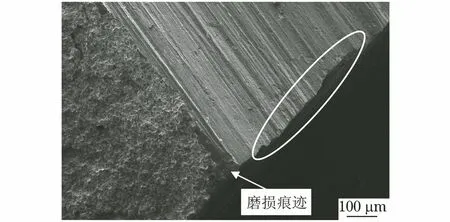

将1号断齿线切割取下经超声波清洗后置于扫描电镜(SEM)下观察,如图4~图6所示。该断裂起始位置即断裂源处存在轻微机械磨损痕迹,渗碳层区域为沿晶断裂特征,正常区域为解理断裂特征[6-8]。断裂轮齿整体呈现沿晶+穿晶的混合断裂特征,断裂源处未发现夹杂物、裂纹等冶金缺陷,齿根表面加工较为粗糙,齿根表面与端面的交角未倒角呈尖角状,齿边缘凹凸不平。

图4 断裂源区SEM形貌Fig.4 SEM morphology of fracture source area

图5 齿根表面加工特征SEM形貌Fig.5 SEM morphology of tooth root surface processing characteristics

图6 轮齿断面SEM形貌Fig.6 SEM morphology of fracture surface of gear tooth:a) carburized area; b) non carburized area

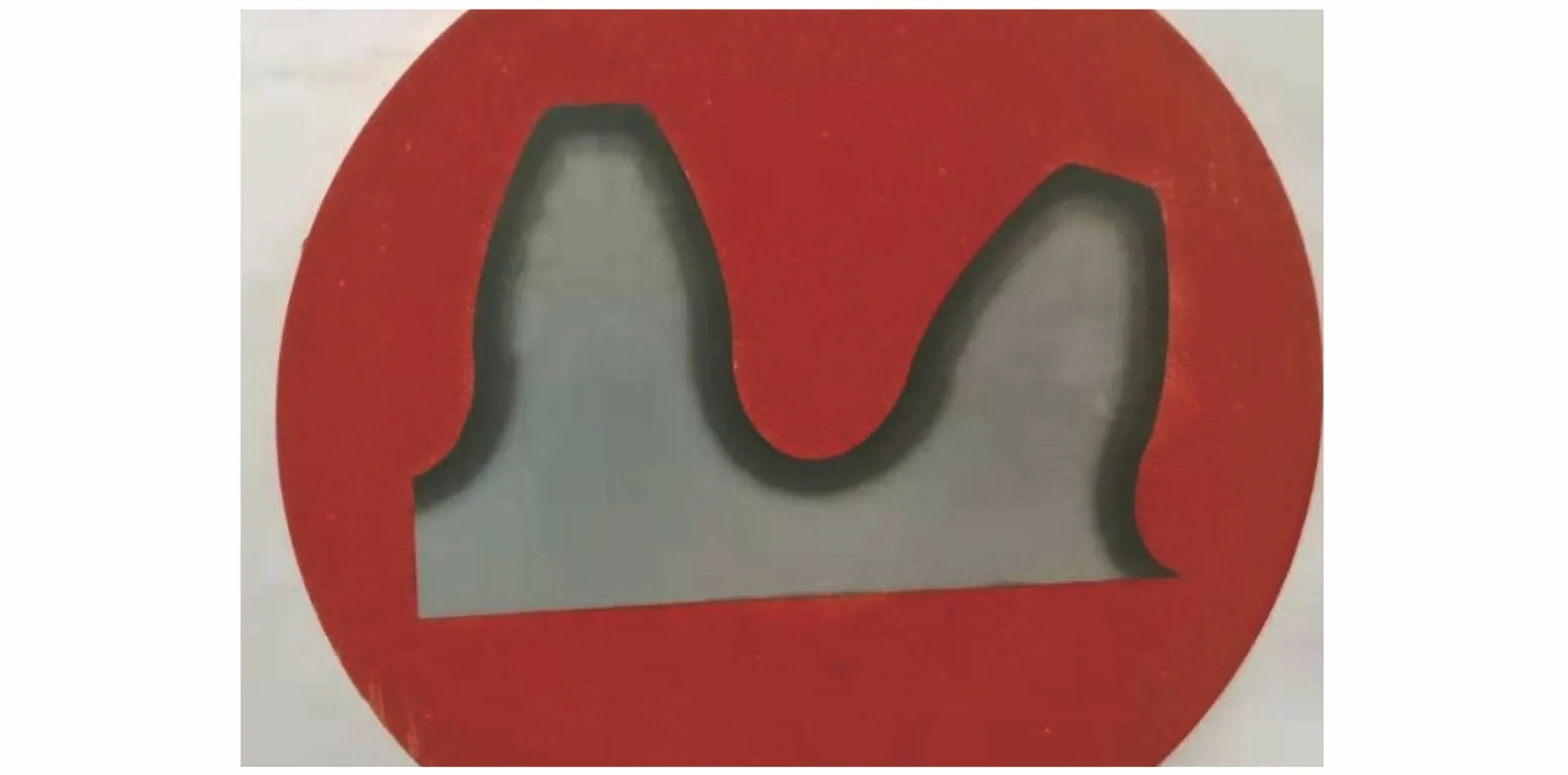

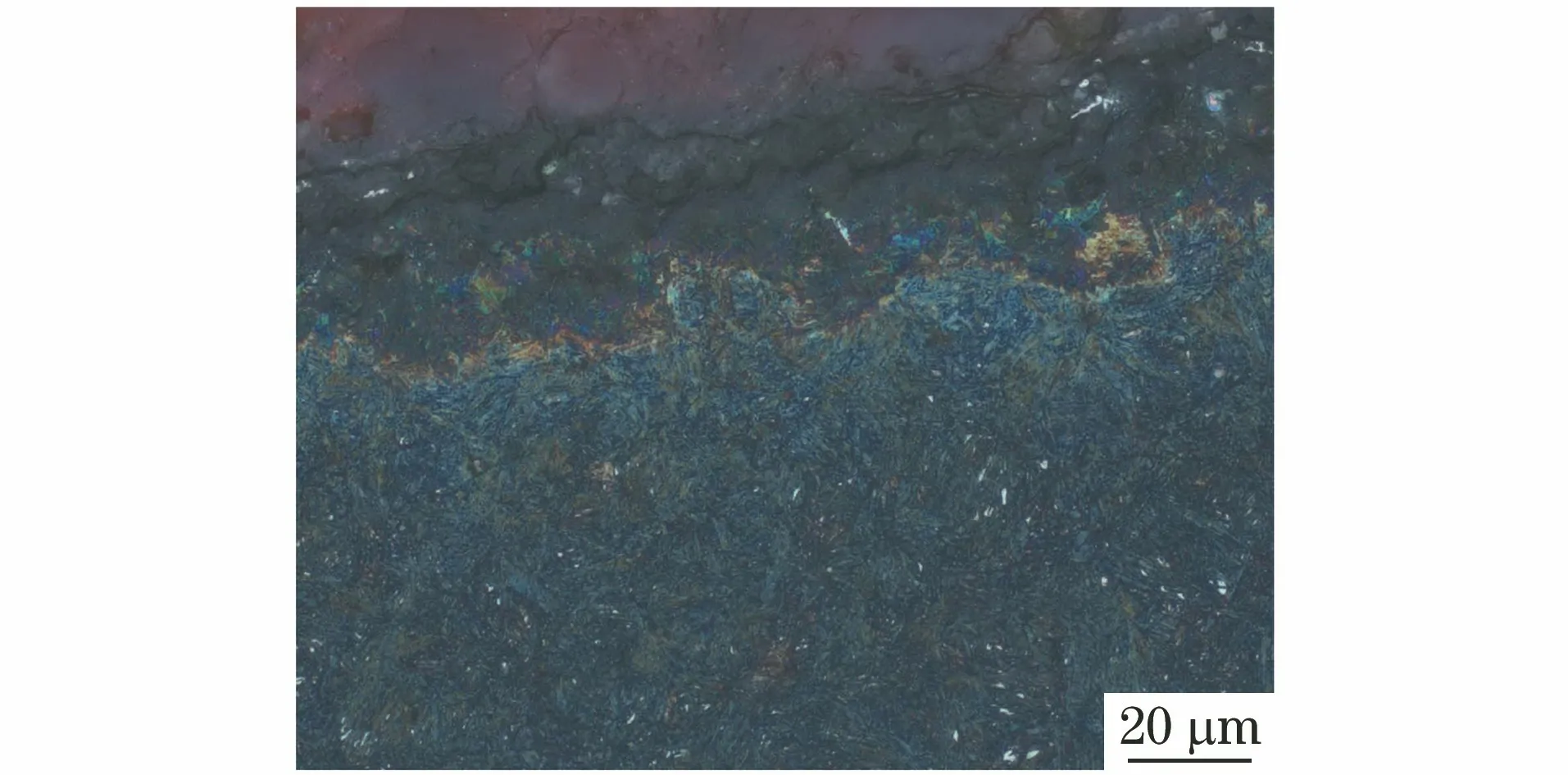

1.4 金相检验

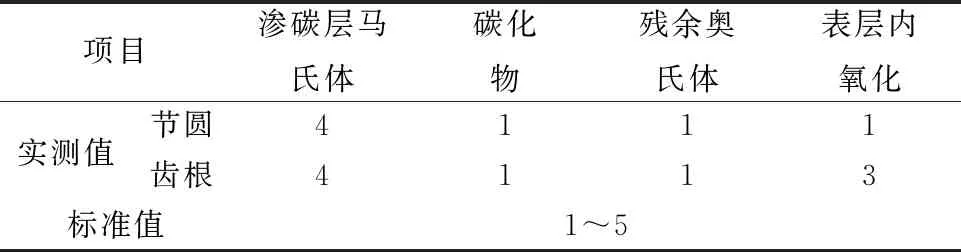

取未断裂轮齿及部分齿根圆区域进行金相检验,轮齿及齿根圆区域表层渗碳层宏观形貌如图7所示,可见此区域整体渗层较为均匀。轮齿近齿根部位表面较粗糙,存在深约0.04 mm的坑状缺陷,如图8所示,而正常齿面处表面较为光滑。轮齿及齿根圆区域渗碳层组织为隐针马氏体+少量残余奥氏体,如图9~图10所示,边缘未见明显脱碳现象,正常处基体的显微组织为板条马氏体+少量贝氏体。参照QC/T 262-1999《汽车渗碳齿轮金相检验》,对齿轮轴的渗层马氏体、碳化物、残余奥氏体及表层内氧化分别进行评级检验,结果见表2。

图7 轮齿表面渗碳层宏观形貌Fig.7 Macro morphology of carburized layer on the gear tooth surface

图8 轮齿根部表面微观形貌Fig.8 Micro morphology of surface of the gear tooth root

表2 齿轮轴金相检验分级结果

对齿轮轴进行非金属夹杂物检验,发现存在较多的A类(硫化物类)夹杂物 ,为细系2.5级,并无其他夹杂物,非金属夹杂物形貌如图11所示,A类夹杂物属塑性夹杂物,会随着加工变形而变形,一般认为对材料的性能影响不大[9]。

图9 轮齿齿根表层显微组织形貌Fig.9 Microstructure morphology of surface layerorganization of the gear tooth root

图10 轮齿心部显微组织形貌Fig.10 Microstructure morphology of center of the gear tooth

图11 齿轮轴非金属夹杂物形貌Fig.11 Morphology of nonmetallic inclusions in the gear shaft

1.5 硬度测试

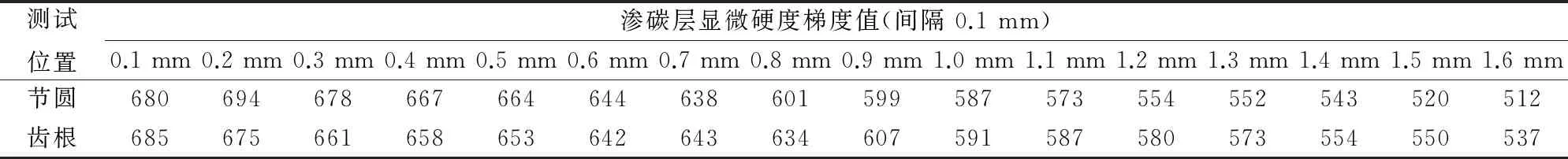

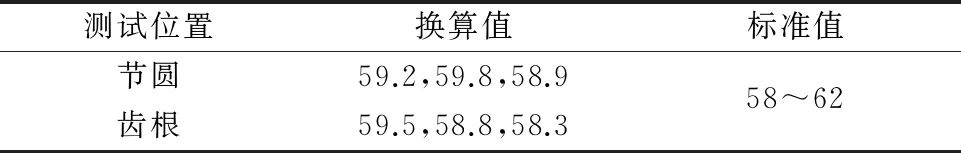

采用显微硬度法分别检验轮齿节圆和齿根区域渗层的显微硬度梯度变化,结果见表3,轮齿节圆与齿根近表面洛氏硬度经换算结果见表4,可见节圆和齿根渗层区域的硬度相差不大,表面硬度符合技术要求规定。参照GB/T 9450-2005《钢件渗碳淬火硬化层深度的测定和校核》,可推断轮齿的渗碳淬火硬化层深度为1.3~1.5 mm。

轮齿心部洛氏硬度检验结果为30.5,33.4,32.9 HRC,符合JB/T 6141.2-1992《重载齿轮 渗碳质量检验》对齿轮心部硬度的要求(30~46 HRC)。

表3 轮齿节圆和齿根区域的显微硬度分布Tab.3 Microhardness distribution of pitch circle and root area of the gear tooth HV1

表4 轮齿节圆和齿根的表面洛氏硬度换算值Tab.4 Conversion value of surface Rockwell hardnessof pitch circle and root of the gear tooth HRC

2 分析与讨论

齿轮轴上轮齿的化学成分符合GB/T 3077-2015对20CrMnTi钢的成分要求。轮齿的齿面及齿根处显微组织符合QC/T 262-1999的技术要求。轮齿的齿面及齿根处渗碳淬火硬化层深度为1.3~1.5 mm。轮齿心部硬度符合JB/T 6141.2-1992对渗碳齿轮心部硬度的要求。上述结果表明,该齿轮轴材料符合技术条件要求,其热处理质量良好。

断口分析表明,该齿轮轴共断裂了4个轮齿,首个轮齿断裂起源于轮齿端面与齿根齿面相交的交角处,然后依次断裂,断裂源或位于端面与齿根齿面相交的交角处,或位于齿宽中部齿根处,说明断裂均从齿根部开始。各轮齿断裂面呈亮灰色,且均无明显塑性变形区,也未发现有疲劳断裂的特征,由此推断该轮齿断裂为瞬时一次性脆性断裂,说明轮齿承受的应力过高,导致产生早期过载冲击断裂。

零部件所受负荷在瞬间突然增大,造成严重过载而产生的破断现象称之为过载冲击断裂。过载冲击断裂是齿轮服役过程中可能遇到的一种破坏形式[10]。一般来说,工件发生过载冲击断裂的原因有两种,一是工件所选用材料的力学性能不足,二是载荷超过了工件所选用材料的承载能力[11]。通过上述理化检验结果可知,该齿轮轴的化学成分符合技术条件要求,齿轮渗碳层深度、显微组织及表面和心部硬度均符合标准要求,可以判断轮齿的断裂与齿轮轴材料选用及热处理质量无关。

行车在使用时,需要频繁的启动,如果在启动过程中受到载荷过大或卡顿的影响,整个传动系统中的转动惯量在极短的时间内作用到减速箱齿轮轴轮齿上,而使轮齿受到巨大的冲击力。在检验中发现,齿轮端面与齿根齿面相交的交角因未倒角而呈尖角状,并且近齿根表面较粗糙,存在明显的滚齿加工时的跳刀痕迹,尖锐的角部和小凹坑同时存在,进一步增加了齿根部对应力集中的敏感度,形成较大的应力集中。在此情况下,当载荷超过其自身的承载能力时就会促使轮齿被迅速脆性折断。因而在轮齿的断裂面上看不到明显的疲劳裂纹,其断口形状大多呈上凸曲线或上凸台阶形,断裂面一般较粗糙,为典型的脆性断口。

由此推断该齿轮轴轮齿的断裂过程:由于齿轮端面与齿根齿面相交的交角未倒角而呈尖角状形成较严重的应力集中,当行车启动过程中受到载荷过大或卡顿的影响时,1号轮齿因过载发生脆性断裂。已断裂的轮齿在后续的运转过程中将不参与工作,使得轮齿间隙增大,导致相邻轮齿受力大大增加。当受力超过相邻轮齿的承受极限时,相邻轮齿也发生断裂。

3 结论

该齿轮轴轮齿断裂形式为脆性过载断裂,齿轮端面与齿面根部交角未倒角呈尖角、加工粗糙及短时过载,是导致轮齿断裂失效的主要原因。

建议选择合适的磨削进给量及冷却液,降低齿轮轴表面粗糙度,并加强齿面的检查;同时对轮齿边缘进行适当的倒角处理,避免机加工对表面质量的不良影响。