氯苯反溶剂制备p-i-n型钙钛矿太阳能电池的性能优化

闻沚玥, 叶小琴, 凌寒冰, 张 睿, 夏江滨, 沈王强, 卢 兴

(1. 华中科技大学材料科学与工程学院, 湖北 武汉 430074; 2. 武汉大学化学与分子科学学院, 湖北 武汉 430072)

0 引言

钙钛矿材料具有吸光系数高、 吸收光谱宽、 载流子扩散长度长、 激子结合能小和带隙可调等优异特性, 这使得钙钛矿材料在光伏领域有着巨大的应用前景[1-4]. 作为钙钛矿太阳能电池中的活性材料, 高质量的钙钛矿薄膜对电池性能的提升至关重要. 钙钛矿薄膜有多种制备方法, 如一步或两步连续旋涂法[5-6]、 反溶剂法[7]、 化学气相沉积法[8]和热蒸镀法[9]等. 在这些方法中, 最常用的方法是反溶剂辅助的一步旋涂法, 氯苯、 甲苯和乙酸乙酯是3种最常用的反溶剂. 目前对反溶剂的研究主要集中在反溶剂的种类上[10-13]. 例如, 使用绿色无毒的异丙醇做为反溶剂制备钙钛矿薄膜, 对薄膜的SEM和AFM测试表明制备的薄膜与使用氯苯制备的薄膜相比具有更大且更均一的晶粒, 因此得到了更高的电池效率, 但电池的迟滞也因在光照下TiO2/钙钛矿的表面聚集了更多的电荷而变得更大[10]. 然而, 很少有研究针对某一种反溶剂, 结合钙钛矿前驱体溶液的溶剂组分和反溶剂的滴加时间和用量来探索某一反溶剂能达到的最优制备效果.

实际上, 在使用一步法制备钙钛矿薄膜的过程中, 3个因素会影响钙钛矿薄膜的质量: ① 钙钛矿前驱体溶液中溶剂的比例; ② 反溶剂的滴加时间; ③ 反溶剂的用量[14]. 常用反溶剂的施加条件的范围都很小, 且不同反溶剂的最佳施加条件都不同. 比如在N,N-二甲基甲酰胺(DMF)和二甲基亚砜(DMSO)做溶剂的体系中, 使用氯苯做反溶剂时DMF/DMSO的最佳体积比为4∶1[15], 使用甲苯做反溶剂DMF/DMSO的最佳体积比为7∶3[7], 而使用乙酸乙酯做反溶剂DMF/DMSO的最佳体积比为9∶1[16]. 这表明要得到最高质量的薄膜, 就需要根据选择的体系, 通过全面的探索找到以上3个因素综合起来的最佳值. 因此, 本研究在给定PbI2∶PbCl2∶MAI= 1.25∶0.15∶1.30(摩尔浓度比)且溶剂为GBL/DMSO的条件下, 使用氯苯做反溶剂, 先探索出前驱体溶液的最佳溶剂比, 确定钙钛矿前驱体溶液的配方; 然后, 在此条件下通过对反溶剂的用量和滴加时间的调控得到器件效率最高的反溶剂施加条件; 最后, 通过一系列表征, 探索反溶剂的施加条件对钙钛矿薄膜乃至电池性能的影响.

1 实验部分

1.1 原料

甲基碘化铵(MAI)、 碘化铅(PbI2)、 氯化铅(PbCl2)均购自西安宝莱特公司; 聚3, 4-乙烯二氧噻吩∶聚苯乙烯磺酸盐(PEDOT∶PSS 4083)购自德国贺利氏公司; [6, 6]-苯基-C61-丁酸甲酯(PC61BM, 质量分数>99.5%)购自台湾机光科技公司; 聚乙烯亚胺(PEI, 平均相对分子量70 000, 30%(质量分数)水溶液)、 氯苯(CB, 99.8%(质量分数))和二甲基亚砜(DMSO, 质量分数≥99.9%)购自上海sigma-aldrich公司;γ-丁内酯(GBL, 质量分数≥99%)和异丙醇(IPA, 99.8%(质量分数))购自上海aladdin公司.

1.2 器件制备1.2.1 前驱体溶液的配置

将576 mg的PbI2(1.25 mmol)、 42 mg的PbCl2(0.15 mmol)和207 mg的MAI(1.30 mmol)混合, 分别溶解于总体积为1 mL且不同体积比的DMSO和GBL中, 60 ℃搅拌5 h, 过滤备用. 将20 mg的PC61BM溶解于1 mL CB中, 搅拌5 h使其完全溶解获得20 mg·mL-1的PC61BM溶液. 取20 mg的PEI溶解于5 mL的IPA中, 搅拌12 h使其完全溶解获得0.5%(质量分数)PEI溶液.

1.2.2钙钛矿太阳能电池的制备

分别用玻璃清洁剂、 丙酮和异丙醇超声清洗ITO玻璃, 烘干后紫外臭氧处理30 min. 将PEDOT∶PSS以3 700 r·min-1连续40 s旋涂于ITO玻璃上, 在120 ℃下退火30 min. 取50 μL配好的钙钛矿前驱体溶液, 以两步转速进行旋涂, 先用1 000 r·min-1的转速旋涂10 s, 然后用4 000 r·min-1的转速旋涂30 s, 在旋涂的过程中的某一时刻滴加一定量的反溶剂氯苯, 在100 ℃下退火10 min得到钙钛矿薄膜. 取50 μL的20 mg·mL-1的PC61BM溶液, 以1 800 r·min-1连续45 s旋涂于钙钛矿层之上. 放置30 min以后, 取50 μL的PEI溶液, 以5 000 r·min-1连续50 s旋涂于PC61BM层之上. 最后蒸镀80 nm的Ag电极.

1.3 表征

在充满氩气的手套箱中, 使用光强度为100 mW·cm-2的AM 1.5G光源模拟太阳光, 通过Keithley 2400测定器件的开路电压(VOC)、 短路电流(JSC)、 填充因子(FF)和光电转化效率(PCE), 活性层的有效面积利用一个掩模板限定为0.06 cm2. 在空气中, 使用150 W氙灯(Oriel)和单色仪(Cornerstone 74004, 美国Newport公司)作为单色光源测量器件的外量子效率(EQE). 使用扫描电子显微镜(Sirion 200, 美国FEI公司)对钙钛矿薄膜的形貌进行表征. 使用Innova SPM 9700原子力显微镜(日本岛津公司)测量钙钛矿薄膜的形貌和粗糙度. 使用X’Pert3 X-射线衍射仪(荷兰PANalytical公司)对钙钛矿薄膜进行XRD表征. 使用紫外可见分光光度仪(LAMBDA 950, 美国Perkin Elmer公司)对钙钛矿薄膜进行吸光性能的表征. 在532 nm的激发波长下, 使用拉曼光谱仪(inVia Reflex, 英国Renishaw公司)对钙钛矿薄膜进行PL测试.

2 结果与讨论

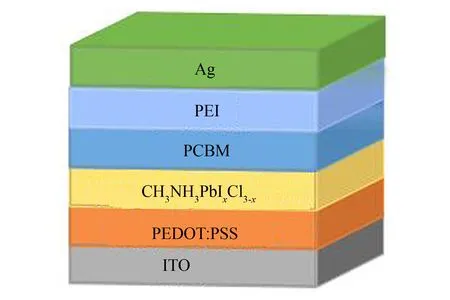

制备的反向钙钛矿太阳能电池结构为ITO| PEDOT∶PSS|MAPbIxCl3-x|PC61BM|PEI|Ag(见图1), 钙钛矿太阳能电池的制备过程的详细阐述见实验部分. 通常, 使用反溶剂辅助的一步旋涂法制备钙钛矿薄膜会经历4个步骤: ① 旋涂的前几秒, 离心力的作用会甩走多余的前驱体溶液; ② 滴加反溶剂后除去残余的GBL和部分DMSO; ③ 反溶剂挥发, 形成PbI2-DMSO-MAI中间相; ④ 通过加热退火除去中间相中的DMSO, 钙钛矿结晶成膜. 由于使用不同反溶剂前驱体溶液的最佳溶剂体积比不同, 且前驱体溶液的配方对中间相的有效形成有最直接的影响, 因此先确定前驱体溶液的配方, 即先固定反溶剂的施加方式为在旋涂过程中的倒数第10 s滴加300 μL的反溶剂氯苯, 然后改变前驱体溶液中GBL和DMSO的体积比进行探索.

图1 反向钙钛矿太阳能电池的结构Fig.1 Structure of p-i-n type Pero-SCs

实验中使用的GBL与DMSO体积比分别为1∶9、 2∶8、 3∶7、 4∶6、 5∶5、 6∶4、 7∶3、 8∶2和9∶1, 其中, 当GBL∶DMSO为8∶2和9∶1时无法配置出溶液, 因此没有制备电池. 各条件下制备的电池的各项性能参数(见表1)显示, 随着前驱体溶液中GBL含量的增加, 电池的VOC从0.69 V提升到1.04 V,JSC从13.16 mA·cm-2提升到16.58 mA·cm-2, 随后略降到16.00 mA·cm-2, FF从0.68提升到0.76, 随后略降到0.74. 综合考虑, 当GBL∶DMSO=7∶3时电池效率(PCE)达到最高, 为12.25%.

表1 基于不同GBL∶DMSO体积比的前驱体溶液制备的钙钛矿太阳能电池的器件性能参数

在确定钙钛矿前驱体溶液的配方后, 研究反溶剂氯苯的用量和滴加时间对钙钛矿成膜的影响. 实验中氯苯的用量分别为100、 300、 500、 700和900 μL, 氯苯的滴加时间分别为倒数第5、 10、 15和20 s(计倒数第5 s滴加100 μL反溶剂为5-100, 以此类推). 电池的各项性能参数(见表2)显示, 氯苯的用量和滴加时间对电池效率的影响明显, 在10-500条件下, 电池的最高效率为14.90 %, 其J-V曲线和EQE曲线如图2所示. 对EQE曲线进行积分, 得到积分电流为16.30 mA·cm-2, 与测得的JSC基本吻合.

表2 基于不同氯苯用量和滴加时间的钙钛矿太阳能电池的效率

(a) J-V曲线 (b) EQE曲线图2 最优条件(10-500)下最高效率电池的J-V曲线和EQE曲线图Fig.2 J-V curve and EQE curve of the Pero-SCs with the highest efficiency

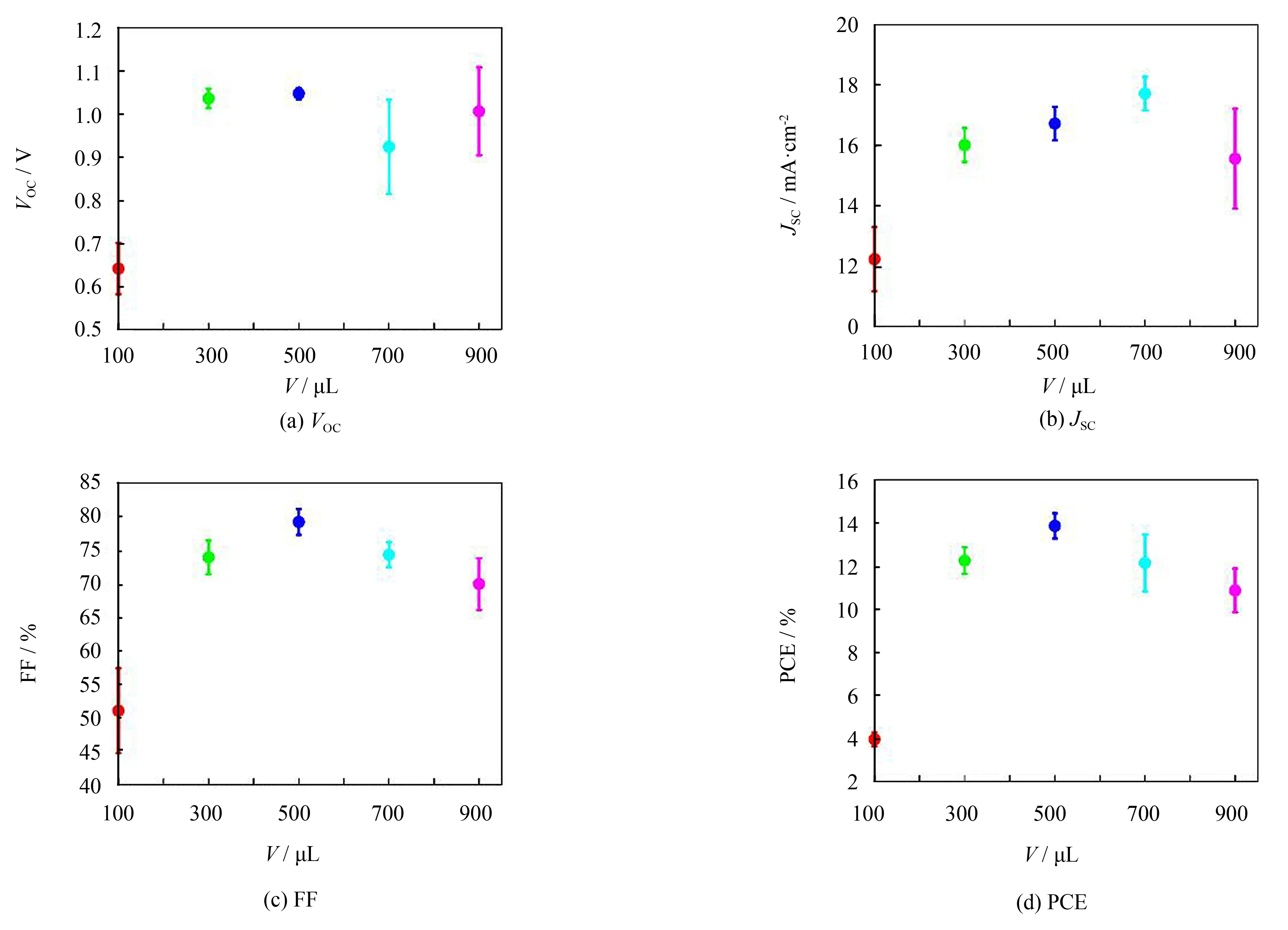

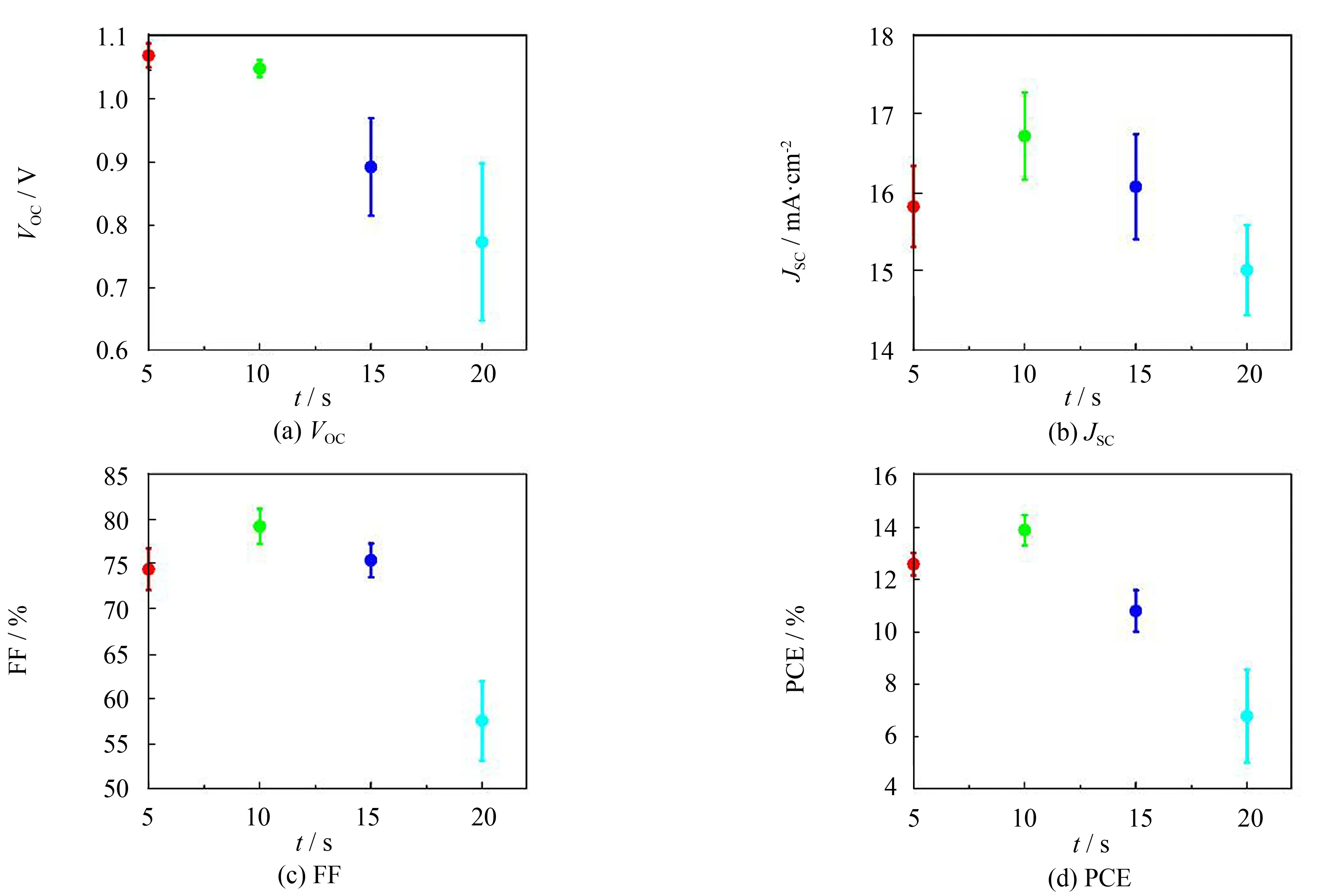

为了进一步理解氯苯的用量和滴加时间对电池性能的影响, 取两组数据对电池各项性能参数进行分析, 一组固定氯苯的滴加时间为倒数第10 s, 另一组固定氯苯的用量为500 μL. 在倒数第10 s滴加氯苯时(见图3), 随着氯苯用量的增加, 电池各项参数都呈现先增大后减小的规律.JSC在700 μL时达到最大,VOC和FF均在500 μL时达到最大, 综合来看, PCE在氯苯用量为500 μL时最高. 氯苯用量为500 μL时(见图4), 随着滴加时间的提前, 电池的VOC逐渐下降,JSC和FF均先增大后减小, 在倒数第10 s时达到最大, 综合来看, PCE在倒数第10 s时达到最大. 因此, 对氯苯滴加时间和用量的调控势必对提升钙钛矿薄膜的质量起到了至关重要的作用, 从而对电池的各项性能参数造成影响. 一般来说, 考察钙钛矿薄膜质量的因素有薄膜的形貌、 结晶度和吸光度等.

图3 在倒数第10 s滴加不同体积氯苯时钙钛矿太阳能电池的各项性能参数Fig.3 Performance parameters of Pero-SCs when different volumes of CB are added at the last 10th second

图4 使用500 μL 氯苯在不同滴加时间下制备的钙钛矿太阳能电池的各项性能参数Fig.4 Performance parameters of Pero-SCs prepared by using 500 μL CB at different dripping times

为了明确氯苯的施加条件对钙钛矿薄膜形貌的影响, 对薄膜进行SEM和AFM测试. SEM测试结果(见图5(a))显示, 在倒数第10 s滴加氯苯时, 随着氯苯用量的增加, 钙钛矿薄膜的晶粒逐渐减小. 一般来说, 钙钛矿薄膜的晶粒越大, 晶界越少, 越有利于电荷传输[17-19]. 氯苯的施加条件为10-100和10-300时, 钙钛矿膜的晶粒间有明显的孔洞, 这表明尽管钙钛矿晶粒较大, 但内部孔洞可能非常多, 成膜并不好. 当氯苯的施加条件为10-500时, 钙钛矿薄膜表面的孔洞已经全部消失. 继续增加氯苯的用量, 薄膜表面出现了一些颗粒, 这些颗粒可能是一些未转化为钙钛矿相的碘化铅颗粒. 在使用500 μL氯苯的条件下, 倒数第10 s滴加氯苯时成膜最致密(见图5(b)). 随着滴加时间的提前, 膜表面出现孔洞, 变得不太平整. 这会使得钙钛矿层与其它层接触不良, 电荷传输也会受到阻碍, 同时降低电池的VOC、JSC和FF. 综合来看, 氯苯的施加条件为10-500时钙钛矿薄膜的形貌最好, 在此条件下制备的电池VOC、JSC和FF都相对较高.

图5 不同条件下制备的钙钛矿薄膜的SEM图Fig.5 SEM image of perovskite films prepared under different conditions

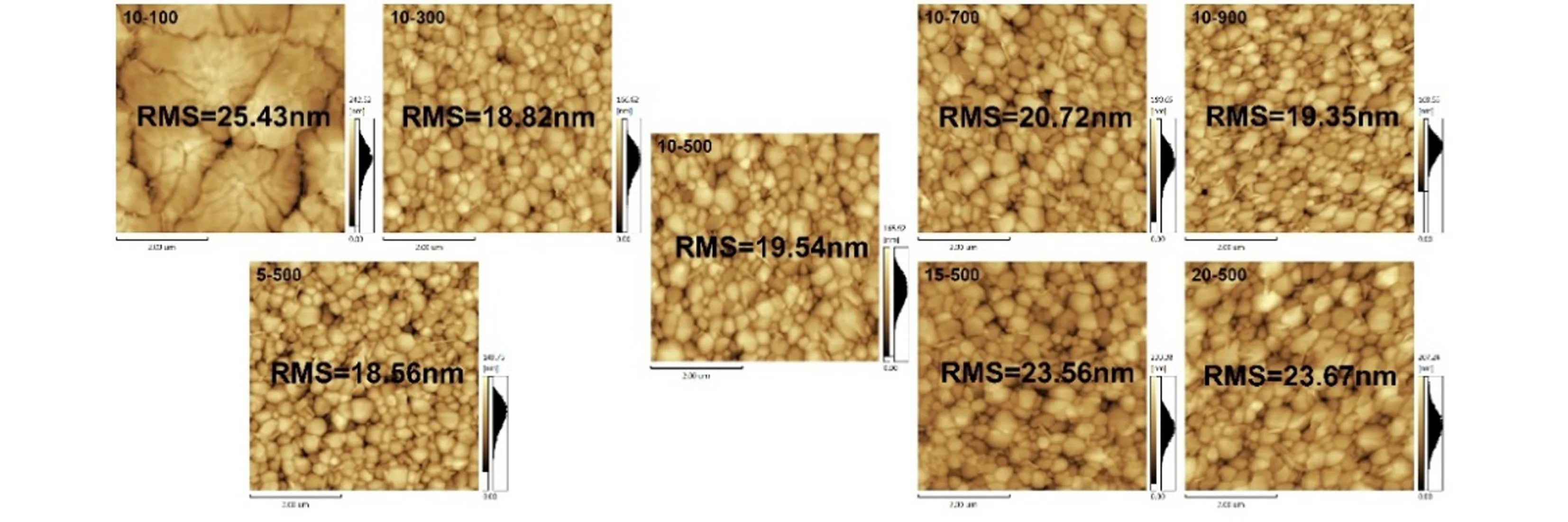

为了更加直观地评估钙钛矿薄膜表面的平整状况, 对薄膜进行AFM测试, 结果见图6, 同时可获得表面的均方根粗糙度(RMS). 薄膜的RMS越大, 与其他层的接触就会越差, 电荷在界面处的传输因此受到阻碍, 这会直接影响到电池的VOC, 也会一定程度影响到JSC和FF. 从RMS的数值中可以看出, 其规律与电池的电压变化几乎完全吻合, RMS越高,VOC越低. 这表明界面接触对电池VOC的影响非常大.

图6 不同条件下制备的钙钛矿薄膜的AFM图Fig.6 AFM image of perovskite film prepared under different conditions

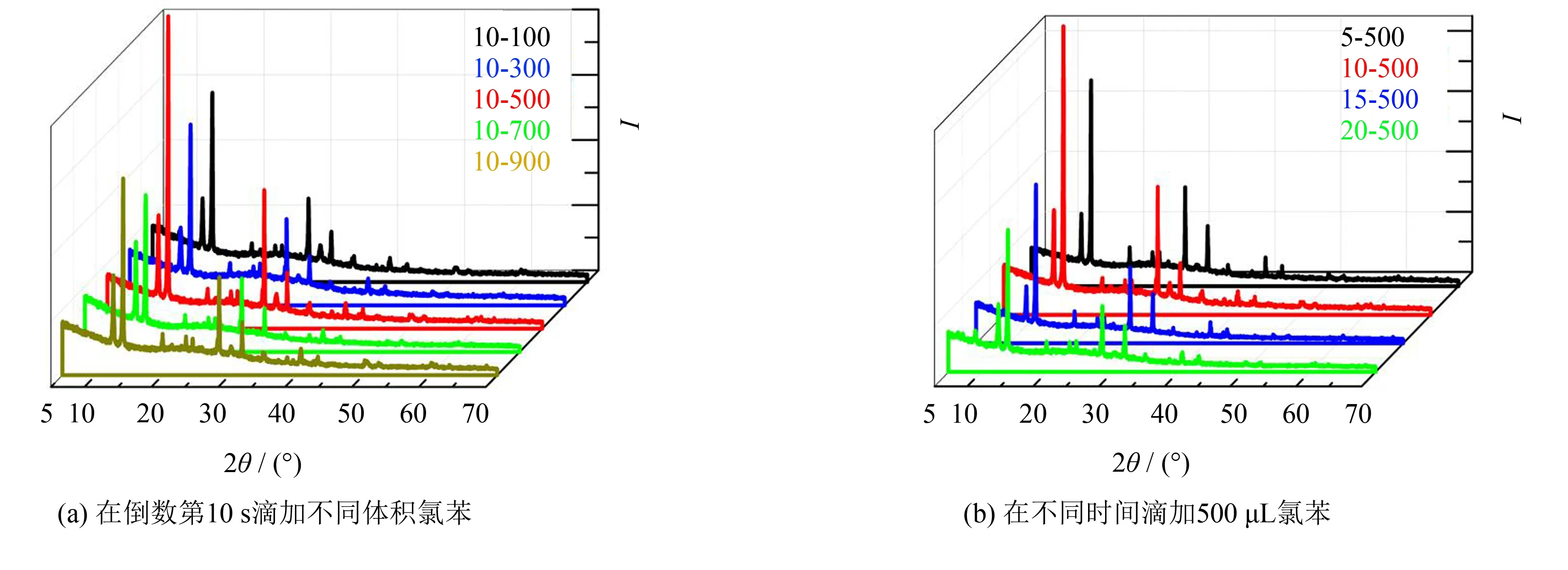

钙钛矿薄膜的结晶性越好, 电荷传输越好. 为了进一步了解钙钛矿薄膜的结晶性, 对薄膜进行XRD测试, 测试结果如图7所示. 图7(a)、 (b)显示, 各种条件下制备的钙钛矿膜都在14.1°、 28.4°和31.9°有明显的特征峰, 它们分别对应钙钛矿(110)、 (220)和(310)晶面[20]. 在10-500的条件下, 钙钛矿薄膜的特征峰强度最大, 这表明该条件下钙钛矿薄膜结晶性最好. 一般来说, 钙钛矿膜结晶性越好, 电荷传输越通畅, 电池的JSC和FF越高. 同时, 所有条件下制备的薄膜在12.6°处都有PbI2的特征峰, 这表明钙钛矿薄膜里都存在未转化的PbI2. 通过计算12.6°和14.1°处的峰强比可以得到PbI2的相对残余量, 峰强比越大, 残余的PbI2相对于形成的钙钛矿相越多. 使用500 μL氯苯时, 5-500、 10-500、 15-500和20-500条件下钙钛矿薄膜的峰强比分别为0.35、 0.36、 0.35和0.48. 在倒数第10 s滴加氯苯时, 10-100、 10-300、 10-500、 10-700和10-900的条件下钙钛矿薄膜的峰强比分别为0.45、 0.43、 0.36、 0.70和0.51. 有文献报道, 钙钛矿晶界中存在适量的碘化铅能钝化钙钛矿晶界间的缺陷, 减少载流子复合, 从而提升薄膜的性能, 但过多的PbI2会起到反效果[21]. 该体系下PbI2的相对残余量都不少, 其中, 最佳制备条件10-500下PbI2的相对残余量较小, 在此条件下制备的电池性能最佳. 10-700的条件下PbI2的相对残余量最大, 结合前面的测试结果, 钙钛矿薄膜的结晶度较小, 且在该条件下制备出的电池VOC和FF都较小. 这表明过多的PbI2会影响钙钛矿薄膜的正常结晶, 而表面过多的PbI2颗粒也会导致界面之间的接触不良.

图7 不同条件下制备的钙钛矿薄膜的XRD图Fig.7 XRD patterns of perovskite films prepared under different conditions

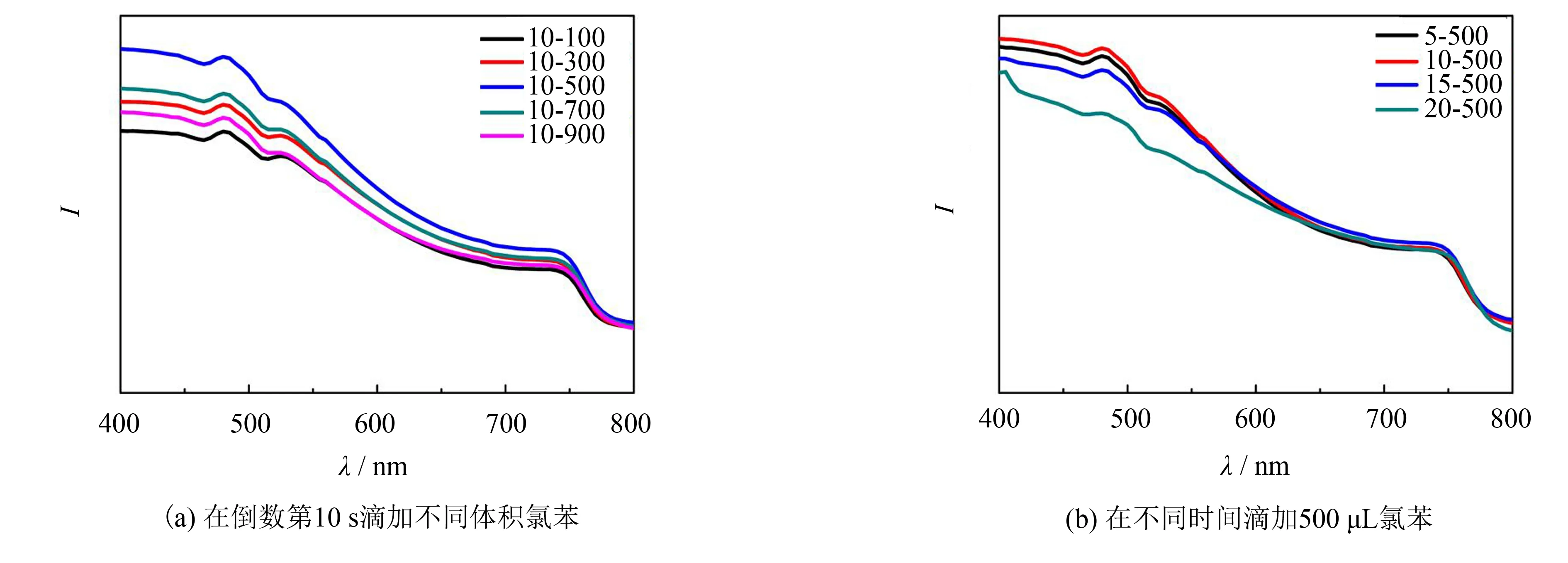

钙钛矿薄膜的吸光度越大, 对光能的利用率就越大, 对电池JSC的提升越有利. 为探索氯苯施加条件对钙钛矿薄膜吸光度的影响, 对薄膜进行UV-Vis测试(见图8(a)、 (b)). 测试结果显示, 在氯苯滴加时间为倒数第10 s时, 吸光度随着氯苯用量的增加而增加, 至10-500时达到最高, 随后吸光度随氯苯用量的增加而减小. 在反溶剂用量为500 μL时, 氯苯滴加时间越早, 吸光度越低. 综合来看, 10-500条件下电池的吸光度最强, 这可能源于较好的薄膜形貌和较高的结晶度, 从而产生了较高的光能利用率和JSC.

图8 不同条件下制备的钙钛矿薄膜的UV-Vis吸收光谱Fig.8 UV-Vis absorption spectras of perovskite films prepared under different conditions

稳态PL测试能够表征钙钛矿薄膜内部缺陷的数量, PL强度越高, 钙钛矿薄膜的缺陷越少. 由于缺陷产生的非辐射复合越少, 钙钛矿薄膜的质量越高, 电池的性能越好[10, 22]. 测试结果(见图9)显示, 氯苯滴加时间为倒数第10 s时, 随着氯苯用量的增加, PL强度先增大后减小, 500 μL时达到最大. 氯苯用量为500 μL时, 随着氯苯滴加时间的提前, PL强度呈现类似的规律, 且在倒数第10 s时达到最大. 综合来看, 10-500的条件下制备的钙钛矿薄膜缺陷最少, 质量最高.

图9 不同条件下制备的钙钛矿薄膜的稳态PL光谱Fig.9 Steady-state PL spectra of perovskite films prepared under different conditions

以上所有测试结果证明, 钙钛矿薄膜的质量与反溶剂氯苯的施加条件密切相关. 根据反溶剂的一般作用过程和实验所得的结果可以推测: 对于氯苯的用量而言, 用量较少时可能无法将多余的GBL和DMSO萃取出来, 而用量过多时可能会将用于形成中间相的组分冲出; 对于氯苯的滴加时间而言, 滴加时间过早可能还未将多余的钙钛矿溶液甩掉, 而滴加时间过晚可能会导致中间相中的DMSO挥发, 影响中间相的形成, 从而影响薄膜的结晶质量.

3 结语

在给定PbI2∶PbCl2∶MAI=1.25∶0.15∶1.30(摩尔浓度比)且溶剂为GBL和DMSO的条件下, 使用氯苯作为反溶剂, 探索出了钙钛矿前驱体溶液GBL/DMSO的最佳溶剂体积比为7∶3. 研究结果表明, 该体系钙钛矿薄膜对氯苯的用量和滴加时间很敏感. 通过调节氯苯的用量和滴加时间, 得到最佳用量为500 μL, 最佳滴加时间为倒数第10 s, 电池最佳效率为14.90%. 在最优制备条件10-500下, 钙钛矿薄膜的形貌、 结晶度、 吸光度以及缺陷情况都最好. 但从电池的各项性能数据中可以看出, 10-500的条件下制备的电池VOC和FF都不是最高的. 同时, 薄膜的SEM和AFM测试显示薄膜仍然有一定缺陷, 这表明该体系还有进一步优化的空间.