桥臂类零件自适应专用夹具的设计*

叶 俊

(浙江机电职业技术学院 智能制造学院,浙江 杭州 310053)

0 引 言

随着工业4.0的发展,复杂零件、异性零件的加工也越来越普遍,为保证该类零件的加工,业界对夹具的设计也提出了智能化、精准化的要求。夹具设计的合理性、有效性直接影响了复杂零件、异性零件加工的效率和产品的质量。其中,因为其自身具有夹紧稳定、操作简单等特点,液压夹具得到了大量应用。

张文凡等人[1]针对液压夹具易受外界干扰的问题,提出了一种自适应的液压夹具系统;邹德强[2]提出了一种用于柔性生产线的液压夹具。在气压夹具方面,王细洋等[3]研制了一种气动控制柔性快装夹具;马进中等[4]利用数控机床内的PLC控制器对夹具进行了研究,通过数控机床的电气系统来控制气动夹具动作,提出了一种气动多工位夹具。

某桥臂零件的加工量为500件/月,生产设备为数控加工中心,材料为铸件。该桥臂零件的毛坯表面粗糙,且外形不规则,加工时需人工花费大量精力进行找正、定位及装夹。为了解决该难题,通常需要借助于专用夹具进行装夹。为了减轻劳动强度,并确保一致的夹紧力,通常夹具应采用自动装夹的方式来夹紧工件,以在保证加工质量满足生产要求的基础上,尽量提高生产效率,并降低工人的劳动强度[5]。

针对以上问题,笔者将在对桥臂零件的图纸和加工工艺进行分析的基础上,设计一种桥臂替换的自适应专用夹具。

1 桥臂零件的分析

1.1 零件图分析

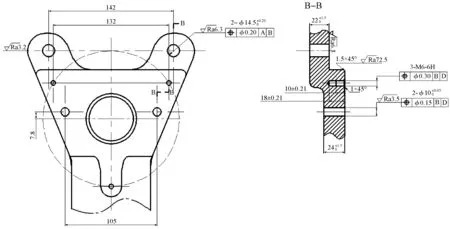

以某桥臂零件为研究对象,因其具有重要的导向和传递力的作用,对连接精度有很高的要求,其桥臂图(头部)如图1所示。

图1 某桥臂零件图(头部)

图1中,该桥臂零件的材料为铸铁,最大轮廓尺寸为419 mm×239 mm。其加工结构特征是:该桥臂头部共有7个尺寸不同的内孔,4个内孔对称分布在轴心线两端,另外3个内孔均匀分布在头部虚线圆的3等分处。

根据图1可知:零件头部需加工的7个小内孔皆有位置度要求,除了3个M6-6H螺纹内孔外,φ14内孔粗糙度要求达到6.3,φ10内孔粗糙度要求达到3.2。在加工中,针对7个内孔的位置度加工难以保证精准,由此需要设计一个专用夹具来满足其生产要求。

1.2 加工工艺分析

本文通过零件公差等级、加工表面尺寸确定工序余量,再确定表面加工方法,根据零件材料以及粗糙度要求选择合适的刀具。

桥臂(头部)加工方案如表1所示。

表1 桥臂(头部)加工方案

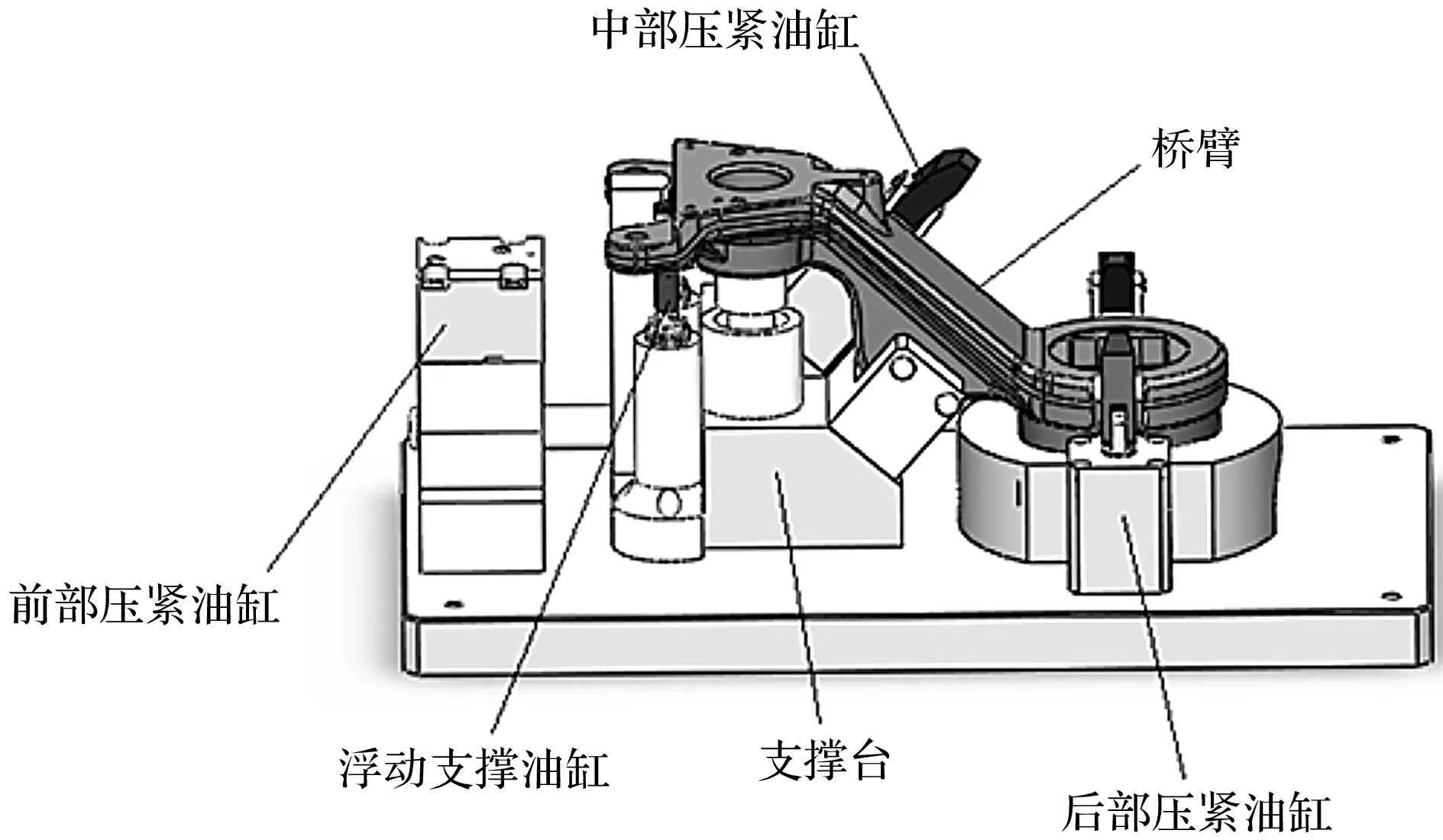

2 桥臂专用夹具的机械结构

该夹具主要是解决工件定位误差大和装夹困难等难题,因工件毛坯属于异形件,毛坯两侧存在高度差、毛坯整体尺寸较大的问题,在夹具设计中需要支撑元件支撑工件,利用浮动元件辅助毛坯进行夹紧。所设计的专用夹具主要由定位元件、夹紧元件、支撑元件、辅助元件等组成。

以桥臂零件的内孔为定位基准,为了简化夹具结构,保持基准统一,本文采用一面两销定位设计:支承板为第一基准限制x、y方向的转动和z方向的移动,圆柱销为第二基准限制x、y移动,菱形销限制z转动,限制了毛坯的6个自由度,属于完全定位。利用油压顶出型支撑元件辅助支撑毛坯,液压夹紧元件装夹工件。在底板上选择两销位置,将辅助元件支撑台放在内孔其中一定位销中,以另一定位销为圆心安置定位环;在支撑台上放置中部压紧油缸和浮动支撑,在其前端放上浮动支撑油缸;在前部和定位环两端放置前部压紧油缸和后部压紧油缸夹具。由于工件毛坯以货车桥臂的2个定位孔为基准进行粗定位,且具有浮动支撑,使毛坯的定位相对稳定可靠。

夹具整体结构如图2所示。

图2 夹具整体结构图

3 桥臂专用夹具的液压控制

夹具进行结构设计后,需对夹具的控制系统进行规划,由于人工操作存在定位误差大、耗时长、不统一等缺陷,结合零件加工所需,本文采用数控机床的液压系统实现毛坯的辅助定位、夹具的夹紧、夹具的松开等来解决存在的缺陷[6]。

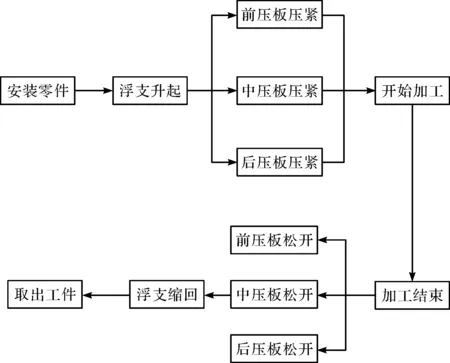

3.1 夹具动作流程

笔者将工件放置在夹具的定位元件上后,启动数控程序,浮动支撑升起支撑工件。动作完成后,液压转向阀开始工作,夹紧装置启动,旋转液压缸带动压板向下压紧工件,此时将通过信号检测夹紧力,如夹紧力不够则停止所有工作并在数控系统中显示报警,如压力正常则继续启动数控加工程序,进行毛坯的切削加工。加工结束后,液压转向阀开始工作,浮动支撑缩回,压板松开工件并旋转至合理位置不干涉工件的取出。

桥臂零件专用夹具动作流程如图3所示。

图3 桥臂零件专用夹具流程

3.2 液压控制回路

当工件放置在夹具上,机床程序未运行时,此时液压泵输送的油液都被阻隔在三位四通换向阀下,所有的油缸油路都未接通,夹紧装置未启动,只有在接受收到指定的命令后,液压控制回路才会工作[7]。当得到信号后,1号电磁阀左端接通,打开回路,油液经过液控单向阀,到达浮动支撑油缸,使液压缸工作,带动支撑头上行,在碰到工件后立即停止上行并加压锁死支撑工件。接着2、3、4、5号电磁阀左端接通,油液通过单向阀进入使液压缸,使液压杆运动,从而带动压板压紧工件。

夹具夹紧液压图如图4所示。

图4 夹具夹紧液压图

在加工程序运行结束后,接收到信号后,5、4、3、2号4个电磁阀右端接通,改变油液通入方向使油液从另一端进入,提供反向推力带动压板松开上升,解除夹紧。最后接通1号电磁阀右端,同样转换油液方向,使支撑头下降返回原点,完成动作。夹具复位,此时可以取出工件,完成加工。

4 桥臂专用夹具的电气控制

夹具的控制有数控机床的程序代码进行控制,在完成了液压控制方案设计后,需对其电气控制进行设计[8-10]。可以利用机床上内置的PMC编程控制器进行二次开发,通过指定的M功能指令,来实现液压夹具工作动作,从而实现自动装夹,提高加工效率。具体流程如下:运行加工程序,利用自定义的M15指令,控制A缸动作,上升支撑工件,同时也检查支撑状态;同样地使用M25、M35、M45指令,控制B、C、D缸动作,锁紧工件并检查锁紧状态。工件加工完成后,使用M16、M26、M36、M46指令,A缸、B缸、C缸和D缸松开返回,取下工件,完成操作。

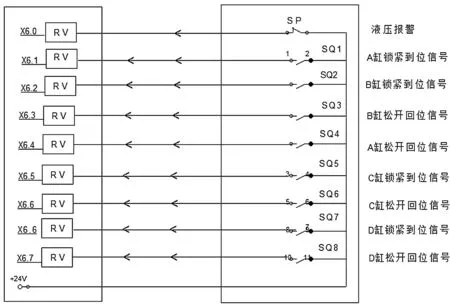

4.1 电气控制I/0口信号

依据夹具的工作过程还有加工安全可靠性的考虑,定义的M功能指令,I/O口信号地址,中间继电器以及电磁阀。

为实现夹具的自动装夹、松开,完成加工动作指令,本文通过自定义M指令控制夹具夹紧元件的压紧,松开;对I/O口输出信号的地址进行设定,选取符号,并添加注释;对中间继电器进行编号,对输出地址进行设定;对三位四通电磁阀进行编辑。

I/O口定义与说明如表2所示。

表2 I/O口定义与说明

当SP1闭合后,即表示液压回路不连通,液压控制回路液压欠压,机床发出报警信号,应立即停止机床工作;当SQ1接通后,回路连通,表示A缸锁紧信号到位,其代码动作指令完成。SQ2联通后,则显示B缸的夹紧动作完成,信号到位。

输出控制如图5所示。

图5 输出控制

当Y66.0线圈得电,中间继电器KA1得电,KA1的常开触点闭合让电磁阀YV1得电,使A液压缸油路接通执行动作;浮动支撑油缸支撑头上行碰到工件后停止并继续加压支撑工件。

之后的Y66.7线圈得电,输入控制信号如图6所示。

图6 输入控制信号

依据液压夹具的控制方案及数控铣床内置的PMC功能,实现液压夹具所需要控制动作的M指令的自定义、安全故障报警设置[11]。通过编制数控机床PMC梯形图实现上述功能。

4.2 夹具电气控制系统的实现

完成PMC程序编译后,可以将自定义的M指令嵌入工件加工程序,利用数控程序控制数控机床的PMC信号,实现利用数控加工程序控制夹具液压元件的执行目的。自适应夹具运行程序如下:

O4567;(数控加工程序名)

G21;(定义加工尺寸为公制)

G17 G40 G49 G80;(数控代码初始化)

M06 T02;(更换所需切削刀具)

G90 G55 X65 Y30 S1800 M03;(主轴转动,定义下刀点)

M15;(A缸上升支撑工件)

M25;(B缸夹紧工件)

M35;(C缸夹紧工件)

M45;(D缸夹紧工件)

……;(零件加工的数控加工程序略)

M46;(D缸松开工件并旋转复位)

M36;(C缸松松开工件并旋转复位)

M26;(B缸松开工件并旋转复位)

M16;(A缸下降复位)

M30;(程序停止)

5 桥臂专用夹具在生产中的验证

该桥臂零件自适应专用夹具在生产中已进行了验证。设备为浙江凯达机床股份有限公司生产的6540数控加工中心,系统为FANUC oi-MD系列。经过验证,该夹具在生产效率、加工质量上具有较为显著的效果,装夹效率提高了287%,定位调试效率提高了333%,产品报废率降低为0%。

人工装夹与夹具装夹定位的统计数据如表3所示。

表3 人工装夹与夹具装夹定位的统计数据表

6 结束语

结合企业生产所需,本文提出了自适应夹具的设计,对被加工零件进行图纸分析,结合加工工艺,对夹具进行了机械结构设计;对夹具的液压控制系统进行了设计,再者对夹具的电气控制系统进行了设计,最后利用数控机床的程序对夹具进行了夹紧及松开控制,达到了自动控制目的。

该专用夹具采用液压控制,其设计具有定位精确、节省人力的特点,能有效解决定位误差大、装夹不牢靠等问题,对桥臂零件的大批量生产带来便捷,提高效率,降低劳动强度。同时该夹具的开发也能为同类产品夹具的开发提供借鉴。