基于卷积神经网络的盾尾间隙测量系统研究

赵栓峰 耿龙龙 丁志兵 黄涛 许倩

摘 要: 针对隧道施工过程中盾构机盾尾间隙变化引起的机器磨损与注浆问题,通过分析国内外采用传统的人工计量方法测量盾尾间隙的诸多不足,提出一种基于卷积神经网络的盾构机盾尾间隙测量方法和装置。该方法通过单目相机拍摄位于管片上的激光标定点与盾尾间隙局部图像信息并传入计算机中,采用卷积神经网络的图像超分辨率重建方法对采集到的图像进行超分辨率重建,得到高分辨率图像,结合卷积神经网络与数字图像处理技术检测盾尾间隙,进行盾构机盾尾间隙的数值估计,实现盾尾间隙的非接触测量方式,使得盾构护盾间隙自动化测量能够用于盾构的全周期中,有助于实现盾构施工的精确化和自动化。通过西安地铁五号线施工现场的实际测试结果表明,程序运行稳定,盾尾间隙估计准确,最大误差为±5 mm。

关键词: 盾尾间隙; 人工计量; 卷积神经网络; 激光标定; 数字图像处理; 数值估计

中图分类号: TN98?34 文献标识码: A 文章编号: 1004?373X(2020)23?0146?04

Abstract: In view of the machine wear and grouting caused by the variation of shield tail clearance in the process of tunnel construction, a convolutional neural network based method and device for measuring shield tail clearance of shield machine are proposed by analyzing the shortcomings of the traditional manual shield tail clearance measurement methods at home and abroad. In the method, a monocular camera is used to capture local image information of the laser calibration points and the shielding tail clearance, and then the local information is transmitted to a computer. The image super?resolution reconstruction method based on convolutional neural network is used to reconstruct the collected images with super?resolution so as to obtain high?resolution images. The shield tail clearance is detected in combination with convolutional neural network and digital image processing technology, and the value of shield tail clearance of shield machine is estimated to achieve the non?contact measurement method of shield tail clearance, which make the automatic measurement of shield tail clearance be used in the whole period of shield, and is helpful to realize the accuracy and automation of shield construction. After the actual test on the construction site of Xian Metro Line 5, the results show that the program runs stably, and the estimation of shield tail clearance is accurate (maximum error of ±5 mm).

Keywords: shield tail gap; manual measurement; convolutional neural network; laser calibration; digital image processing; value estimation

0 引 言

在采用盾构机的隧道施工中,盾尾间隙是非常重要的一个测量参数,盾尾间隙是指盾构机尾部盾壳内壁与管片外径之间的空间[1]。由于城市地鐵隧道建设中盾构机推进路线并非全为直线,其曲率存在随时变化,同时盾构机推进油缸的伸出长度也在随时变化。而在实际工作中,曲率与推进油缸的伸出长度不能随时保持同步匹配,这导致盾尾间隙不断变化。盾尾间隙变化过大会使盾尾发生挤压管片现象,从而造成盾构机盾尾密封系统破坏,最终对盾构机造成破坏[2]。因此,研究盾构间隙的自动测量技术对保证施工的顺利进行有着很重要的意义。

目前,在我国现有的盾构施工条件下,盾尾间隙测量方法主要包括人工测量、机械探针测量、超声波测距测量以及激光测距测量。人工测量存在较大的测量误差,不同人测量存在差异性,效率低,同时会给测量人员带来安全隐患[3];采用机械探针测量方式时,由于机械探针会与盾尾壳体接触,长期使用会造成探针磨损,导致探针测量精度降低;运用非接触式测量时,激光测距仪和超声波测距仪都对安装位置的选择有较大的局限性,需要考虑安装精度,同时无法返回实时图像,都会引起盾尾间隙测量误差。

因此,针对这些落后的盾尾间隙测量方法,本文提出了一种基于卷积神经网络的盾构机盾尾间隙测量方法和装置,此系统操作简单,安装位置没有具体的要求,测量结果精确,测量误差为±5 mm,该系统具有精度高、智能传输等优点,同时可以提高测量的效率及自动化程度,并能对安全隐患提前发出预警。

1 系统总体框架

本文研究的盾尾间隙测量系统旨在检测盾构机在掘进一环后盾尾间隙的数值变化,系统能检测出盾尾间隙的大小并将数据传输至监控平台,及时进行盾构机姿态的同步调整。

系统模块结构图如图1所示。

相比人工测量方式存在的误差和不可控错误,本系统减少了误差,降低了安全隐患,在实际生产测量中,可以做到周期测量,实时监控,同步调整盾构机的姿态,最重要的是提高了隧道施工的安全性[4]。

2 网络结构设计

构建本文搭建的重建高分辨率网络模型[5],网络训练中提出的三层卷积为[9?1?5]模型,本文改为[3?3?3]模型,本文采用三层卷积层,但与训练网络不同的是,本文每一层卷积层的卷积核大小都是[3×3]。本文采取的工作流程图如图2所示。

具体实现过程如下:

1) 采集图像数据

以外部图像库为训练对象,对网络参数[θ={W1,W2,W3,B1,B2,B3}]进行训练、估计与优化,在低、高分辨率图像之间形成端到端的非线性映射,即获得端到端的映射[F]的一组网络参数。

3 盾尾间隙测量系统硬件平台搭建

本文采用激光标定局部管片的方式进行图像采集,以树莓派等硬件设施为载体,结合先进的数字图像处理技术进行盾尾间隙的测量。整个测量过程在盾构机的驾驶室内完成,当驾驶员观察到油缸推出长度到达设定的阈值时,测量系统便会处于开启状态,并将测量结果实时显示在电脑屏幕上,驾驶员根据测量结果进行实时调整。根据现场调研本装置图像采集端的设计应满足:

1) 能够将采集端所有硬件合理地组合在一起, 且具有工作稳定性;

2) 激光标定器安置位置应位于单目相机两侧且拍摄镜头应处于水平中心线偏上位置;

3) 防水、防尘,并且便于拆卸,便于对保护罩内设备进行维护。

本文设计的结构包括图像采集端、信号传输端、图像处理控制端。

图像采集端的功能主要是对盾尾间隙信息进行数据采集,并在盾尾间隙达到阈值时发出预警并提取当前时刻的图片发送到监控室的电脑屏幕上,供工作人员提前做出盾构机姿态调整。保护罩如图3a)所示,图3b)为保护罩内部结构,主要由WiFi单目相机、激光标定器和开关电源组成。

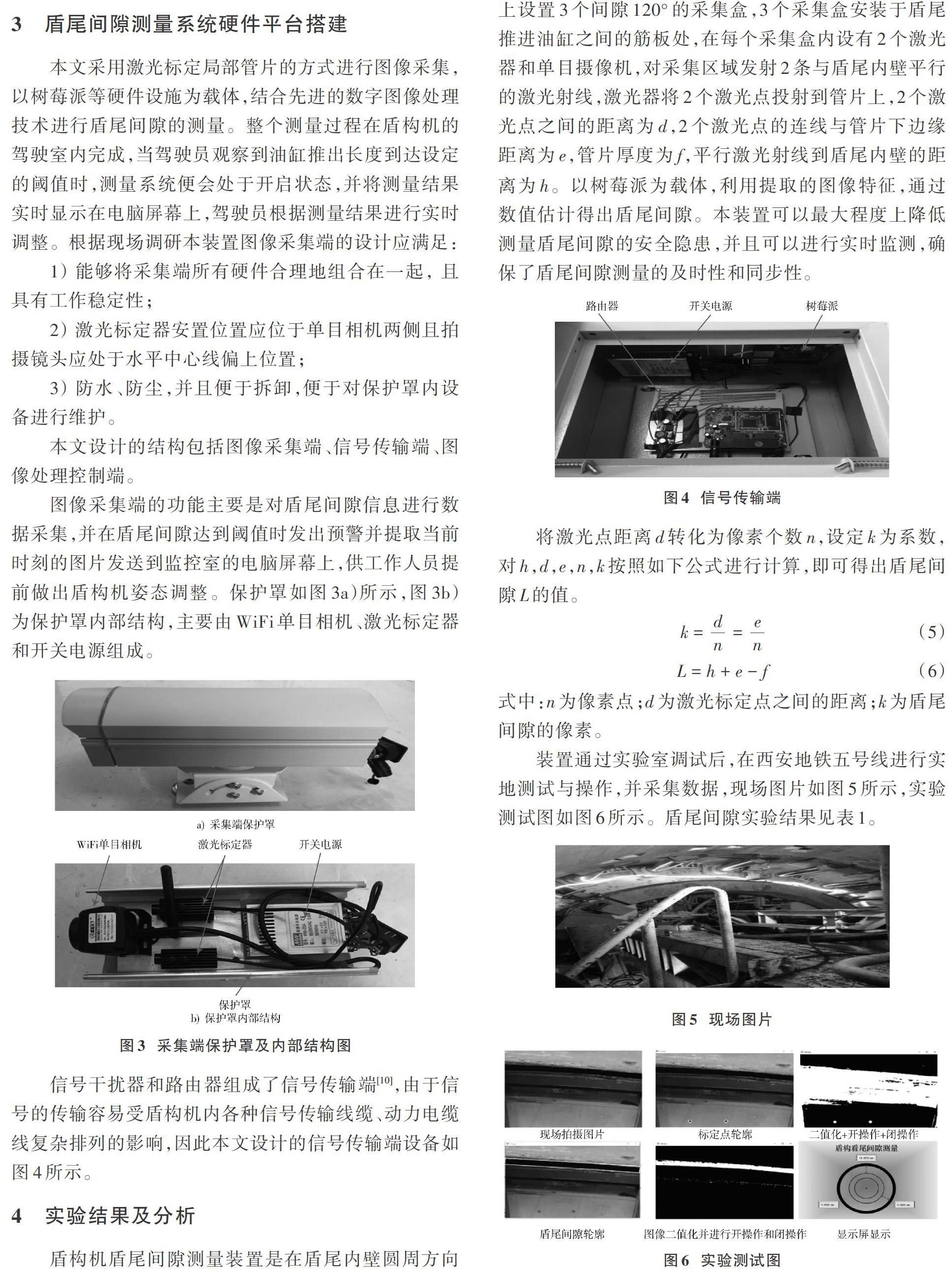

信号干扰器和路由器组成了信号传输端[10],由于信号的传输容易受盾构机内各种信号传输线缆、动力电缆线复杂排列的影响,因此本文设计的信号传输端设备如图4所示。

4 实验结果及分析

盾构机盾尾间隙测量装置是在盾尾内壁圆周方向上设置3个间隙[120°]的采集盒,3个采集盒安装于盾尾推进油缸之间的筋板处,在每个采集盒内设有2个激光器和单目摄像机,对采集区域发射2条与盾尾内壁平行的激光射线,激光器将2个激光点投射到管片上,2个激光点之间的距离为[d],2个激光点的连线与管片下边缘距离为[e],管片厚度为[f],平行激光射线到盾尾内壁的距离为[h]。以树莓派为载体,利用提取的图像特征,通过数值估计得出盾尾间隙。本装置可以最大程度上降低测量盾尾间隙的安全隐患,并且可以进行实时监测,确保了盾尾间隙测量的及时性和同步性。

将激光点距离[d]转化为像素个数[n],设定[k]为系数,对[h],[d],[e],[n],[k]按照如下公式进行计算,即可得出盾尾间隙[L]的值。

装置通过实验室调试后,在西安地铁五号线进行实地测试与操作,并采集数据,现场图片如图5所示,实验测试图如图6所示。盾尾间隙实验结果见表1。

实验结果表明本文设计的盾尾间隙测量系统测试程序运行稳定,盾尾间隙估计准确,实验结果误差在±5 mm范围内。

5 结 语

本文利用深度网络实现了盾尾间隙的自动测量,降低了盾构环境下光照的要求,最大程度上降低了测量盾尾间隙的安全隐患,同时也避免了人工测量产生的误差,并且可以做到每环一测,实时监控,保证对盾构机姿态调整的及时性和同步性,使得盾构护盾间隙自动化测量能够用于盾构的全周期中,有助于实现盾构施工的精确化和自动化,提高了盾构施工的科技含量,给施工带来了便利。

参考文献

[1] 张立彬.基于数字图像处理技术的盾构机盾尾间隙测量系统的研究[D].石家庄:石家庄铁道大学,2013.

[2] 陈刚.基于Matlab的盾构施工数据分析平台[J].工程建设与设计,2016(11):169?173.

[3] 金晶.盾构机的监控及管理系统的研究[D].上海:上海应用技术大学,2017.

[4] 杨志,魏林春,张光辉.三阳路隧道盾构选型研究[J].建材世界,2017,38(3):53?55.

[5] 肖进胜,刘恩雨,朱力,等.改进的基于卷积神经网絡的图像超分辨率算法[J].光学学报,2017,37(3):96?104.

[6] 张文涛,韩莹莹,黎恒.基于卷积神经网络的交通声音事件识别方法[J].现代电子技术,2018,41(14):70?73.

[7] 杨志政,王春兴.基于卷积神经网络的图像超分辨率方法研究[J].山东师范大学学报(自然科学版),2018,33(4):427?433.

[8] 向文,张灵,陈云华,等.结合结构自相似性和卷积网络的单幅图像超分辨率[J].计算机应用,2018(3):854?858.

[9] 王爱丽,张小妹,韩闯,等.基于深度卷积神经网络的遥感图像超分辨率重建[J].黑龙江大学自然科学学报,2018,35(1):122?126.

[10] 翁剑枫,郑卫红.信号与系统的教学实例:基带传输中的码间干扰[J].浙江科技学院学报,2011,23(3):244?248.