马铃薯薯渣固态发酵生产菌体蛋白饲料的工艺研究

怀宝东, 闫凤超*, 李佩然, 赵晓锋, 李兰红, 孙兴荣,李佩珊

(1.黑龙江省农垦科学院,黑龙江哈尔滨 150038;2.黑龙江省农业科学院大庆分院,黑龙江大庆 163316;3.东北农业大学,黑龙江哈尔滨 150038)

马铃薯薯渣作为淀粉制品加工环节的主要废弃物,因其水分含量高、体积大、杂菌数量多、不便储运等原因造成再利用率低和环境污染严重等突出问题,直接影响着我国淀粉制品工业的良性循环和生态环境安全 (王文侠,2005年;Mayer,1998)。合理利用马铃薯薯渣再生产和提高二次加工的经济效益成为近年来的研究热点,目前二次加工应用技术主要包括薯渣制作有机肥,可食性包装膜,食用菌袋栽物料,发酵生产高品质饲料、酒精和提取果胶等技术。多数技术受到加工工艺、市场需求、经济效益等因素限制,导致转化利用速率远远低于产生速率,而具有规模加工、经济效益、生态效益和实际可操作性的再加工工艺仍鲜有报道(曾凡逵,2014;卞雪,2012;卢嘉宝,2011;廖原,2011)。随着我国马铃薯主粮化战略性发展,过量的马铃薯薯渣生产发酵菌体蛋白饲料模式在畜牧业领域的探索应用将会更加广泛深入 (蔡辉益,2018)。

马铃薯薯渣菌体蛋白饲料能增加蛋白质含量,提高机体免疫力,调节肠道微生物平衡,降低饲养成本,提高经济效益 (段永兰,2010;Avery,2005)。目前马铃薯薯渣微生物发酵饲料方式主要包括固态发酵和液态发酵两种,固态发酵技术因其高产、简易、低投资和低能耗等优点,便于工厂化加工和农户小规模生产,应用范围广泛 (陈洪章,2004)。张鑫等(2002)采用复合微生物菌株对马铃薯薯渣进行发酵,发酵产物中粗蛋白质和真蛋白含量达到35.63%和14.05%;马振贵等(2011)研究最佳固态发酵工艺为含水量63%、尿素3.6%、假丝酵母接种时间3.67 h,发酵产物中粗蛋白质含量为20.8%,比初始薯渣提高69.3倍;刘雪莲等(2009)以黑曲霉、白地霉和热带假丝酵母为发酵菌种,工艺优化后的发酵产物粗蛋白质含量为43.9%;张立宏等(2015)优化马铃薯薯渣液体培养工艺,蛋白质含量达到9.0 g/L。因此优化微生物发酵工艺生产高蛋白和高品质饲料具有重要的意义。本研究以马铃薯薯渣为主要原料,以黑曲霉、热带假丝酵母、解脂假丝酵母、啤酒酵母为协作发酵菌株,优化马铃薯薯渣固态发酵生产菌体蛋白饲料的工艺条件,为提高马铃薯薯渣饲料的综合利用价值提供科学依据。

1 材料与方法

1.1 材料与试剂 黑曲霉 (Aspergillus niger,CICC 2041)、热带假丝酵母(Candida tropicalis,CICC 32019)、 解脂假丝酵母 (Candida lipolytica,CICC 32696)、啤酒酵母(Saccharomyces cerevisiae,CICC 1921):中国工业微生物菌种保藏中心;马铃薯薯渣 (粗蛋白质和真蛋白干基含量分别为6.7%和5.1%):七台河市马铃薯淀粉制品有限公司;小麦麸皮:市售;葡萄糖、硫酸镁、磷酸二氢钾、硫酸铵:天津市科密欧化学试剂有限公司;酵母抽提物、琼脂、胰蛋白胨:北京奥博星生物技术有限责任公司;氯化钠:天津市凯通化学试剂有限公司。马铃薯葡萄糖琼脂(PDA培养基):马铃薯200 g,葡萄糖 20 g,琼脂 15 ~ 20 g,蒸馏水 1000 mL,pH 自然;LB培养基:酵母提取物5 g,胰蛋白胨10 g,氯化钠10 g,琼脂15~20 g,蒸馏水1000 mL,pH 7.4;马铃薯薯渣固态物料培养基:薯渣85%,麸皮15%,(NH4)2SO42.0%,KH2PO41.0%,MgSO4·7H2O 0.5%,物料水分至65%~70%,pH自然,其中(NH4)2SO4、KH2PO4和 MgSO4·7H2O 添加比例按照马铃薯薯渣和麸皮总量计算。

1.2 仪器与设备 LE104E电子天平:梅特勒-托利多仪器有限公司;BCD-312WDPM 4℃冷藏冰箱:海尔集团;SW-CJ-2FD超净工作台:苏州净化设备有限公司;K9840凯氏定氮仪:济南海能仪器股份有限公司;HWS-250恒温培养箱:上海森信试验仪器有限公司;LDZH-200L高压灭菌锅:上海申安医疗器械厂;HY-4振荡培养箱:北京科伟永兴仪器有限公司;RHP-600型粉碎机:上海荣浩食品机械有限公司;KND-20C消煮炉:上海力辰仪器科技有限公司;GZX恒温干燥箱:北京科伟永兴仪器有限公司。

1.3 试验方法

1.3.1 菌种活化与培养 黑曲霉菌种:将黑曲霉原种接种于PDA培养基,32℃培养72 h,转接到PDA培养基上扩大培养72 h,在40~50℃低温烘干制作成物料菌种待用(江成英,2015)。

酵母菌株:分别将酵母菌原种接种于LB固体培养基,在32℃培养箱中培养48 h,采用接菌环挑取长势良好的单一酵母菌株接种到LB固体培养基扩大培养,48 h后转接到LB液体培养基中培养,采用显微镜镜检孢子方式快速直接观察菌体数量,待菌体孢子数量超过1×108cfu/mL时冷藏备用。

1.3.2 菌体蛋白饲料发酵工艺流程 将马铃薯薯渣固态物料培养基充分混匀,调节水分至65%~70%,分别称取物料150 g于250 mL三角瓶中,盖好透气性胶塞,100℃常压灭菌30 min,每个处理4次重复,冷却后于无菌间接种含黑曲霉和酵母菌的马铃薯薯渣固态物料二级菌种质量1%,混匀后于32℃恒温培养箱培养72 h,前24 h好氧发酵培养时每隔8 h翻动搅拌一次,物料层颗粒均匀长满黑曲霉菌株的白色菌体,在未长出黑色孢子时进行后48 h厌氧发酵培养,将物料装入50 kg塑料包装袋中密闭培养,物料发酵完成后产生浓郁的酒香气味,将物料烘干粉碎,对发酵成品进行成分测定,发酵物料可直接供动物食用或烘干后食用。

1.3.3 发酵条件的单因素试验研究 分别考察复合微生物组合(黑曲霉、解脂假丝酵母、酿酒酵母、热带假丝酵母、黑曲霉+解脂假丝酵母、黑曲霉+酿酒酵母、黑曲霉+热带假丝酵母、黑曲霉+解脂假丝酵母+酿酒酵母、黑曲霉+解脂假丝酵母+热带假丝酵母、黑曲霉+酿酒酵母+热带假丝酵母和黑曲霉+解脂假丝酵母+酿酒酵母+热带假丝酵母),薯渣:麸皮(m/m)分别为 100:0、95:5、90:10、85:15、80:20,硫酸铵添加量 (1%、2%、3%、4%、5%), 接菌量 (1%、3%、5%、7%、9%), 培养温度(28、30、32、34、36 ℃),培养时间(48、60、72、84、96 h)对马铃薯薯渣菌体蛋白饲料中真蛋白增长率指标的影响,确定单因素试验最佳水平。

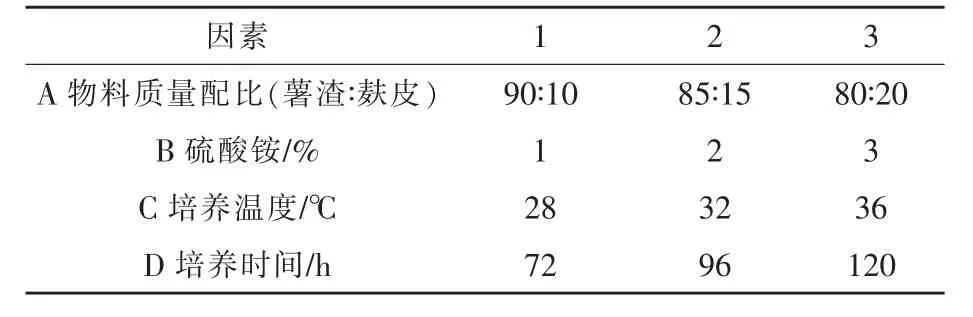

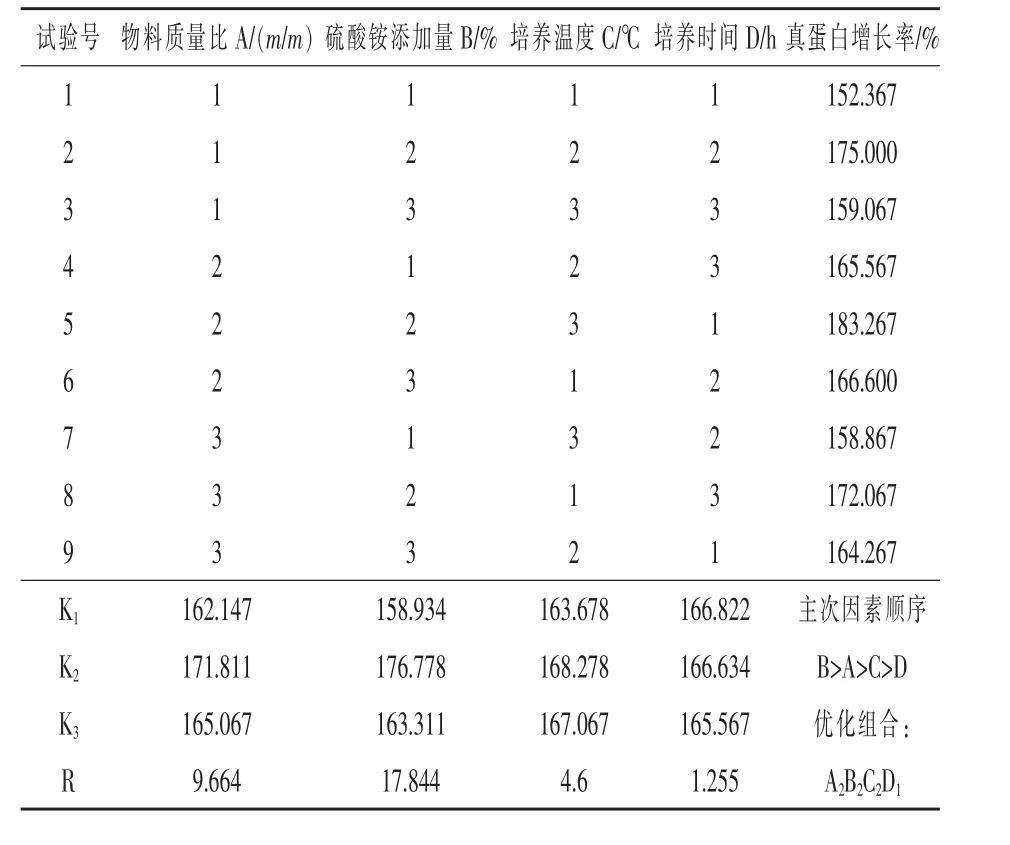

1.3.4 固态发酵工艺优化正交试验 在单因素试验的基础上,以物料质量配比(A)、硫酸铵添加量(B)、培养温度(C)和培养时间(D)为考察对象,以真蛋白增长率为指标(Y),确定优化马铃薯薯渣固态发酵菌体蛋白的最佳工艺条件,设计4因素3水平L9(34)正交试验,正交试验的因素与水平见表1。针对马铃薯薯渣固态发酵最佳工艺参数进行发酵原料为200 kg的中试验证试验,中试地点布置于黑龙江省农垦科学院佳木斯院区微生物发酵中试车间。利用木质板制作的发酵盒(50 cm×50 cm)装填物料高度6~8 cm,发酵车间灭菌后将菌种与发酵盒内物料充分混匀盖上无菌纱布保湿,工艺参数与最佳工艺参数保持一致,验证工艺参数规模化生产的稳定性及可靠性。

表1 马铃薯渣发酵生产菌体蛋白饲料的正交试验因素与水平L9(43)

1.4 测定方法 粗蛋白质:按照GB/T 5009.5-2010食品中蛋白质的测定方法进行(全国文献工作标准化技术委员会,2010);真蛋白:参考王兴华(2008)方法进行测定;可溶性糖:参考沈飞(2010)的方法进行测定;水分:按照GB/T 5009.3-2016食品中水分的测定方法进行 (全国文献工作标准化技术委员会,2016);真蛋白增长率/%=(发酵后真蛋白含量-发酵前真蛋白含量)/发酵前真蛋白含量(干基)。

2 结果与分析

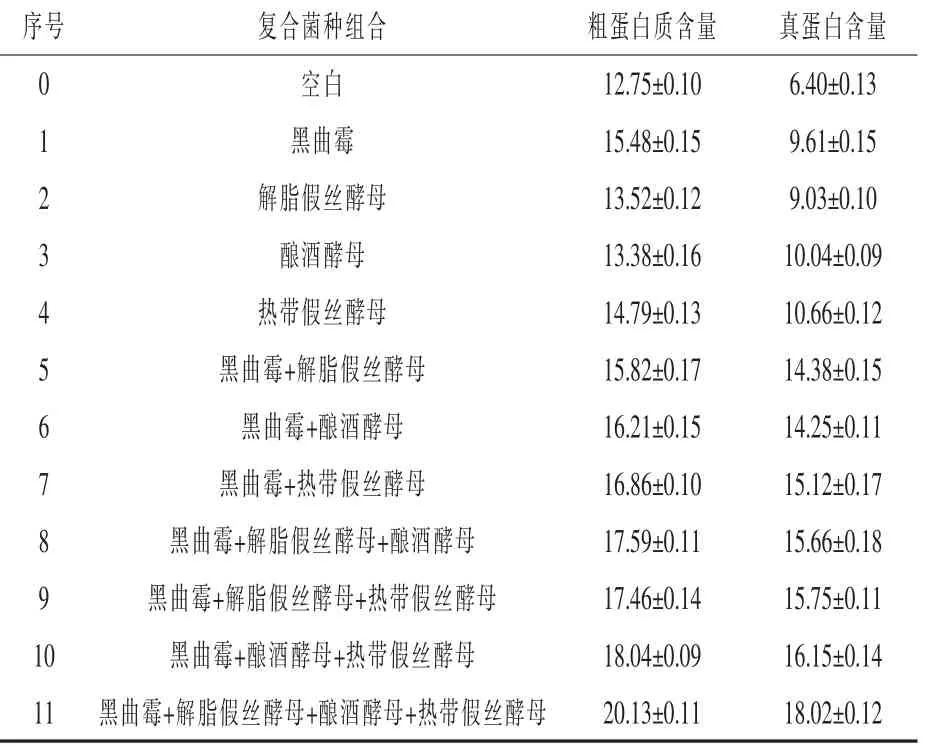

2.1 不同菌种组合对固态发酵工艺的影响 试验固定物料质量比(薯渣∶麸皮)为 85∶15、硫酸铵添加量2%、培养温度32℃、接菌量均为1%,研究不同菌株组合对粗蛋白质和真蛋白的影响 (表2),不同菌株组合对发酵产物的粗蛋白质、真蛋白和可溶性糖含量影响较大,黑曲霉+解脂假丝酵母+酿酒酵母+热带假丝酵母发酵产物的粗蛋白质和真蛋白含量值最高,分别为20.13%和18.02%,是由于黑曲霉作为糖化功能菌株为酵母菌的生存环境提供可溶性糖,从而达到互利共生的作用。

表2 复合菌种组合对固态发酵工艺的影响%

2.2 单因素试验

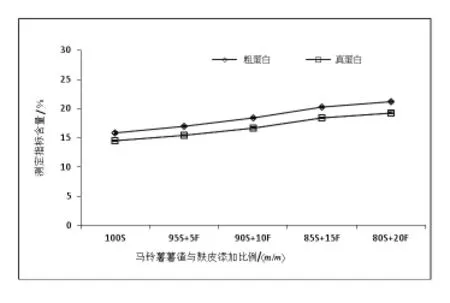

2.2.1 物料质量比对真蛋白增长率指标的影响固定硫酸铵添加量2%、培养温度32℃、培养时间72 h、黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒酵母接菌量均为1%,研究马铃薯薯渣与麸皮不同物料质量比对真蛋白增长率指标的影响,结果见图1。

随着马铃薯薯渣添加比例的逐渐减小和麸皮添加比例的增加,发酵产物中的粗蛋白质与真蛋白指标含量逐渐增大,但利用微生物将物料中无机氮转化为菌体蛋白的数量减小,当马铃薯薯渣物料质量比例(薯渣∶麸皮)低于85∶15时,真蛋白含量增加幅度减小,经计算得出真蛋白增长率先增大后减小,在物料质量比(薯渣∶麸皮)为85∶15时真蛋白增长率指标最高,因此选择马铃薯薯渣物料质量比例(薯渣∶麸皮)为 85∶15。

图1 马铃薯渣和麸皮添加比例对工艺的影响

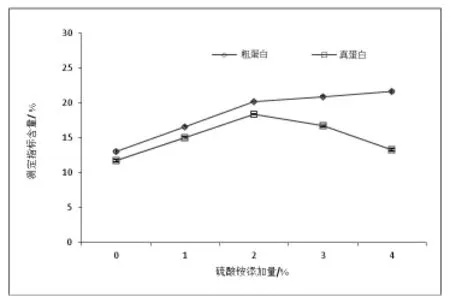

2.2.2 硫酸铵添加量对真蛋白增长率指标的影响固定物料质量比(薯渣∶麸皮)为 85∶15、培养温度32℃、培养时间72 h、黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%,研究硫酸铵不同添加量对真蛋白增长率指标的影响,结果见图2。

图2 硫酸铵添加量对工艺的影响

随着硫酸铵添加量的逐渐增大,发酵产物中粗蛋白质指标含量逐渐增大,真蛋白含量先增加后减小,当硫酸铵含量高于2%时,过量的无机氮源抑制微生物菌体的生长发育,呼吸作用减小造成无机氮转化菌体蛋白的能力受到抑制;当硫酸铵含量为2%时,真蛋白含量指标为最高值(18.37±0.15)%。

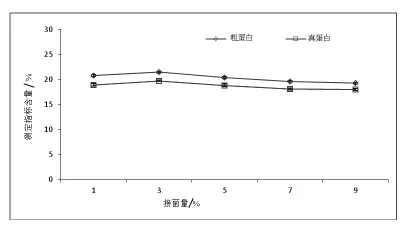

2.2.3 接菌量对真蛋白增长率指标的影响 固定物料质量比(薯渣∶麸皮)为85:15、硫酸铵添加量2%、培养温度32℃、培养时间72 h、黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%,研究不同接菌量对真蛋白增长率指标的影响,结果见图3。

图3 接菌量对工艺的影响

随着接菌量的逐渐增加,发酵产物中粗蛋白质和真蛋白指标含量呈现先增加后减小的趋势,表明适量的增加接菌量能够提高发酵产物中的真蛋白含量,但多菌种之间的营养竞争导致黑曲霉糖化作用产生的可溶性糖含量急剧下降,影响微生物生长发育,结合经济效益选择接菌量为1%。

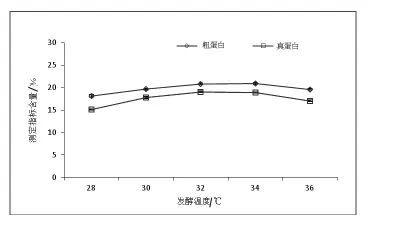

2.2.4 发酵温度对真蛋白增长率指标的影响 固定物料质量比(薯渣∶麸皮)为 85∶15、硫酸铵添加量2%、发酵时间72 h、黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%,研究不同发酵温度对真蛋白增长率指标的影响,结果见图4。

图4 发酵温度对工艺的影响

随着发酵温度的逐渐增加,发酵产物中粗蛋白质和真蛋白指标含量呈现先增加后减小的趋势,温度32℃时微生物生长发育产生的真蛋白含量最高,为固态发酵的最佳温度。

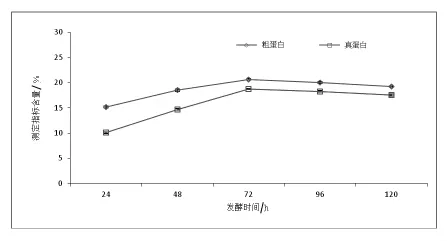

2.2.5 发酵时间对真蛋白增长率指标的影响 固定物料质量比(薯渣∶麸皮)为 85∶15、硫酸铵添加量2%、培养温度32℃、黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%,研究不同发酵时间对真蛋白增长率指标的影响,结果见图5。

图5 发酵时间对工艺的影响

随着发酵时间的逐渐增加,发酵产物中粗蛋白质和真蛋白指标含量呈现先增加后减小的趋势,发酵前期好氧状态下黑曲霉菌种糖化作用促进菌体蛋白的繁殖生长,利于真蛋白含量的增加;发酵后期厌氧状态下糖化作用产生的发酵时间72 h真蛋白含量最高。

由图5可知,每隔12 h取样品进行检测,发酵样品粗蛋白质含量及增长率随时间的变化逐渐增大,在样品培养72 h之后,蛋白质含量变化不大;可溶性糖含量在加入酵母菌后的12 h,物料当中的可溶性糖迅速下降,还原糖被菌体迅速利用,而在12~36 h时由于黑曲霉的糖化作用明显,可溶性糖含量保持在8%以上,为避免黑曲霉产生孢子,将物料进行密闭培养,由于培养环境的改变,导致可溶性糖含量逐渐降低,而在84~96 h时,还原糖含量下降速度较低,一方面酵母菌开始老化,另一方面培养基中营养成分降低,因此菌体利用还原糖的速率降低;在72 h之后可溶性糖含量较小且变化不大,此时说明菌体利用糖的速度与菌体自溶释放糖的速度基本相同,因此糖的含量变化很小。因此可以看出最佳培养时间是72 h。

2.3 正交优化试验结果分析 由表3可知,4个因素对有机氮增长率影响的主次顺序为B>A>C>D,其中,硫酸铵添加量对马铃薯薯渣发酵生产菌体蛋白饲料中真蛋白含量提高的影响最为显著,其次为薯渣与麸皮的质量比例组合与培养温度,影响最小的因素为培养时间。最适宜固态发酵生产菌体蛋白饲料的工艺组合为A2B2C2D1。即薯渣与麸皮的质量例为85S+15F,硫酸铵添加量为2%,培养温度32℃,培养时间72 h。通过正交试验方差分析结果表明(表4),前三个因素A、B、C对马铃薯薯渣发酵生产菌体蛋白饲料真蛋白增长率的影响均具有显著差异性水平(P<0.05),因素D对真蛋白增长率的影响差异不显著,因此,选择短时间固态发酵省时省经济成本且效果显著。

表3 马铃薯渣发酵生产菌体蛋白饲料的工艺条件 L9(43)正交试验结果

表4 正交试验结果方差分析

2.4 菌体蛋白饲料工艺条件验证 根据优化发酵工艺确定最佳条件为马铃薯薯渣固态物料培养基:薯渣∶麸皮=85∶15,硫酸铵添加量 2.0%,发酵温度32℃,发酵时间72 h,黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%,进行中试1 T发酵原料验证试验,发酵产物粗蛋白质含量20.16%,真蛋白含量18.3%,与正交工艺优化获取的粗蛋白质和真蛋白含量相一致,表明马铃薯薯渣固态发酵菌体蛋白饲料工艺单因素试验与正交优化试验结果可靠。

3 讨论

3.1 固态发酵方式对菌体蛋白饲料发酵工艺的影响 有研究报道表明,固态发酵技术应用于废渣废料的处理,具有易干燥、高回收等特点,可把发酵物(包括发酵底物、菌体及其代谢产物)全部利用,既保留了活性成分又不会产生废液污染(赵凤敏,2006;陈洪章,2004)。本试验未选取液态发酵是因其发酵设备成本较高,发酵产物固液分离工艺繁琐,工艺产生大量发酵废水,不适宜小规模发酵生产。试验结果表明,固态发酵最佳工艺条件下发酵产物中粗蛋白质含量为20.28%,粗蛋白质增长率为59.2%;真蛋白含量18.4%,真蛋白增长率为194.4%;可溶性糖含量为6.07%,通过多菌种协作固态发酵能够显著增加发酵产物中的粗蛋白质和真蛋白含量,与前人研究的结论相一致(周芳,2015;杨希娟,2009)。固体发酵产物粗蛋白质与真蛋白含量的提高来源于非蛋白氮源的发酵合成过程和蛋白质的“浓缩效应”,因非蛋白质物质的损耗进而提高粗蛋白质和真蛋白含量指标属于表观现象,物料总蛋白质含量并未出现真正的增加(罗明朗,1996)。发酵物料中的非蛋白氮源经过酵母菌的发酵利用生成能够被动物直接吸收利用的真蛋白,进而提升发酵产物的营养价值和适口性是固态发酵的核心关键控制点。

以固态发酵为前提采用前24 h好氧发酵方式和后48 h厌氧发酵方式的工艺路线,与前人单一的固态好氧发酵和液态厌氧发酵工艺不一致。主要原因是接菌物料经过24 h的发酵培养与数次的翻动混匀,物料层均匀长满黑曲霉菌株的白色菌体,并在透气性好的发酵物料表层生长出一层黑曲霉黑色孢子,随着发酵培养时间的持续,黑色孢子数量将成几何倍数增长,发酵产物含有大量的黑曲霉孢子将造成动物身体的伤害。因此,发酵工艺条件选择前24 h好氧发酵,在物料中菌丝体长满但未产生黑色孢子时进行厌氧发酵方式,物料中自身携带和黑曲霉代谢产物的糖化作用生成的可溶性糖含量能够满足酵母菌的生长需求,通过发酵后产物中残留大量可溶性糖含量表明好氧-厌氧工艺能够满足酵母菌在发酵过程中对可溶性糖的需求,合理利用好氧性黑曲霉与兼性厌氧性酵母菌各自特点进行协作不仅能够满足工艺合理性和安全性的要求,还能提高发酵产物中真蛋白含量和适应工业化生产的需要。

3.2 不同工艺参数对菌体蛋白饲料发酵工艺的影响 微生物生长发酵需要充足的氮源以满足正常生长需要和代谢合成细胞物质(蛋白质、氨基酸和核核酸等)(吴萍,2008)。马铃薯薯渣中氮源成分含量低是未被充分利用二次加工的主要原因,在马铃薯薯渣固态发酵培养基中添加麸皮和硫酸铵成分能够弥补马铃薯薯渣氮源不足的问题,本试验结果表明,当麸皮添加量为15%和硫酸铵添加量为2%时,粗蛋白质增长率和真蛋白增长率指标最高。可能由于当麸皮含量小于15%,物料氮源含量不足影响酵母菌蛋白含量的转化;当麸皮含量大于15%时,酵母菌大量繁殖导致物料自身和黑曲霉糖化作用产生的可溶性糖含量急剧降低,酵母菌生长受到影响导致粗蛋白质含量增幅较小,这与程方(2015)和刘树栋(2014)研究结果相一致。麸皮添加量越大,物料中的总蛋白含量越高,但过多的麸皮含量增加了成本投入,结合经济效益成本和真蛋白增长率指标考虑,麸皮添加量为15%。添加的硫酸铵含量能够提高物料中粗蛋白质含量,但过多的无机氮源能够抑制微生物菌体的生长繁殖,导致其呼吸作用减小,影响粗蛋白质、真蛋白含量及增长率,因此,单因素试验硫酸铵最佳的添加量为2%,这与罗明朗(2016)研究非蛋白氮含量不超过3%的结果相一致。

发酵温度是影响微生物存活和生长的主要因素之一,温度升高,微生物生长繁殖速率加快;温度过高,蛋白质初步变性而抑制酶活性,降低微生物生长繁殖速率,因此,适宜的温度能够促进微生物的繁殖生长(桑亚新,2017)。试验结果表明,发酵温度32℃时粗蛋白质与真蛋白含量最高,无机氮转生成有机氮的转化速率最好,与刘雪莲等(2009)研究结果一致。发酵时间是影响饲料中真蛋白含量的重要因素,发酵时间短,酵母菌未能充分利用速效碳源繁殖生长,无机氮转化真蛋白速率过低;发酵周期长,生产成本增加。试验结果表明,发酵时间超过72 h的粗蛋白质含量变化差异较小,可溶性糖含量在发酵时间48 h后迅速降低,最佳发酵时间为72 h。

目前国内外马铃薯薯渣固态发酵生产菌体蛋白饲料研究主要集中在提高粗蛋白质含量阶段(杨柳燕 ,2007;Villas-Boas,2003;Gutierrez-correa,1999),有关菌体蛋白饲料中真蛋白含量及真蛋白增长量指标的研究较少,本试验着重选取真蛋白含量和真蛋白增长率指标作为评判依据,取得较好的试验结果。在黑曲霉和酵母菌混合发酵培养过程中,发酵产物中纤维素酶和蛋白酶活性指标未进行测定,对于活性物质有待进一步深入研究讨论。

4 结论

利用复合菌株固态发酵马铃薯薯渣生产菌体蛋白饲料,优化发酵工艺确定最佳条件为马铃薯薯渣固态物料培养基:薯渣∶麸皮=85∶15,硫酸铵添加量为2.0%,发酵温度32℃,发酵时间72 h,黑曲霉+热带假丝酵母+解脂假丝酵母+啤酒假丝酵母接菌量均为1%;固态物料好氧发酵24 h,物料颗粒表面布满均匀白色菌丝体;厌氧发酵48 h,产生浓郁的酒香气味,此时粗蛋白质含量与真蛋白含量分别增长28.28%和18.40%。此方法投资少、效益高、工艺较简单、成本低,适于大规模推广应用,为我国生产优质蛋白饲料提供了一个新的途径。