储层微观孔隙结构表征研究进展

戚 楠

(中国石油集团测井有限公司华北分公司,河北任丘 062550)

1 储层孔隙结构研究方法

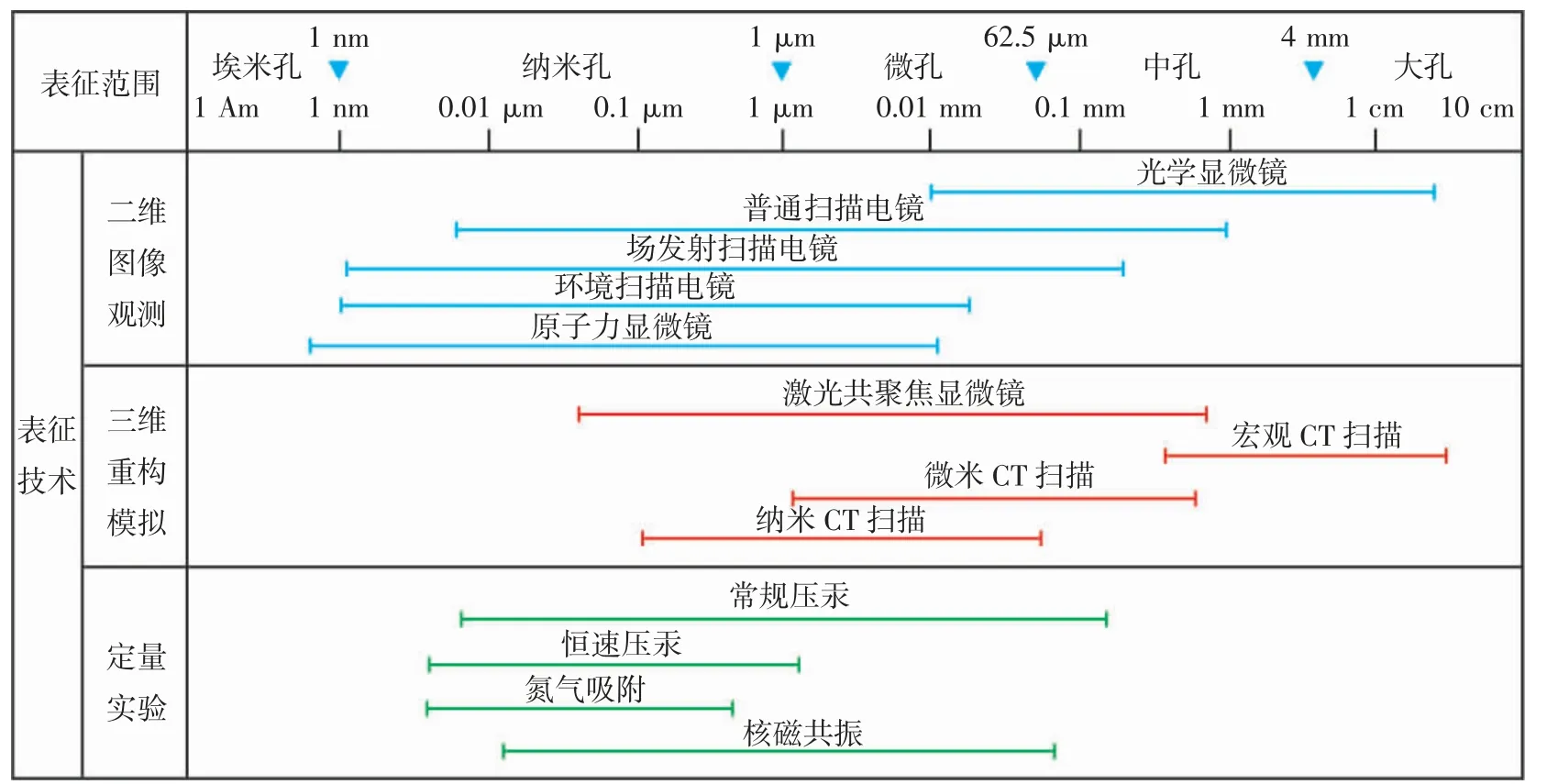

储层孔隙结构特征是影响储层储集性能及渗流能力的主要因素,孔隙结构精细评价也是储层研究的关键。目前,储层孔隙结构研究方法可归纳为两类:(1)定量表征技术,包括压汞法、气体吸附法、核磁共振技术等;(2)定性表征技术,如铸体薄片法、扫描电镜法、聚焦离子束显微镜技术、微纳米CT 等。不同表征技术的原理具有差别,各种方法各具特点(见图1)。

1.1 储层孔喉的定量评价

1.1.1 高压压汞法 压汞法是利用当对岩石为非润湿相流体的汞注入被抽空的岩石孔隙系统内,必须克服岩石孔隙喉道所造成的毛细管阻力。当某一注汞压力与岩样孔隙喉道的毛细管阻力达到平衡时,便可测得该注汞压力及在该压力条件下进入岩样内的汞体积。根据Washburn 方程可以计算不同压力下相应孔径分布与孔体积大小。高压压汞法进汞压力一般在200 MPa~400 MPa,最高可达414 MPa,理论上可分析的最小孔喉半径下限为0.001 8 μm。该实验测量时间较快,一般对致密储层来说需要1 h~2 h。

然而,该实验也存在诸多缺点:(1)实验条件与实际油藏差别较大;(2)由于实验进汞压力较高,在实验过程中可能会造成人工裂隙;(3)该实验只能给出喉道半径及对应的喉道控制的孔隙体积分布,并非是准确的喉道体积分布。

1.1.2 恒速压汞法 恒速压汞是指在对岩样保持准静态的进汞过程,进汞速度非常缓慢(通常为0.000 05 mL/min)。实验的最大进汞压力为6.2 MPa,对应的孔喉半径为0.12 μm。恒速压汞逼近于准静态过程,不仅可通过进汞压力的升降来获取岩样的微观孔喉结构参数信息(见图2),而且可以将孔隙与喉道区别开来,能够直接获得总体、孔隙和喉道毛管压力曲线以及孔隙、喉道、孔喉半径比的频数分布数据以及孔隙和喉道的半径分布曲线。然而,该实验的缺点也不可避免:(1)实验速度慢,完成一块岩样的实验需要3 d~5 d,甚至更长;(2)测试的孔隙范围有限,无法表征半径小于0.12 μm 的小孔喉。

图1 储层孔隙表征技术综合对比[1]Fig.1 Comprehensive comparison of reservoir pore characterization techniques[1]

图2 恒速压汞进汞过程示意[2]Fig.2 Schematic diagram of the constant-rate mercury injection process[2]

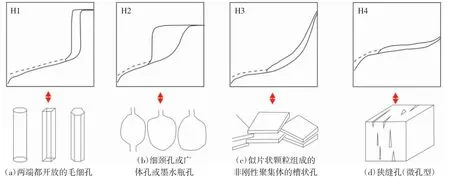

1.1.3 气体吸附法 气体吸附是基于孔隙表面对气体的吸附作用和毛细管凝聚原理,通常采用N2或CO2作为吸附气体,获取样品的等温吸脱附曲线(见图3)。然后通过不同的理论方法计算其比表面、孔容积和孔径分布曲线。一般选择BET 模型计算比表面积,以及BJH 模型计算孔容分布。

低温N2吸附技术测试孔隙的有效半径范围为2 nm~200 nm,低温CO2吸附技术主要研究小于2 nm的孔隙结构。但有学者认为N2吸附法在测量孔径超过100 nm 孔隙时不够准确[1],与此同时,CO2吸附技术也有很大局限性,其主要针对小于2 nm 的微孔进行测定,但是泥页岩储层中孔隙小于2 nm 的部分所占储集空间比例很小,因此其意义不大[3]。

1.1.4 核磁共振技术 核磁共振(NMR)技术是指利用核磁共振仪对岩样进行检测、实验,并对所获取的数据进行解释及分析,其基本原理是原子核的运动在外加电磁波下会产生核磁共振现象[3]。由于致密储层中不同组分和结构特征具有不同弛豫过程,观测信号的强度也会发生变化,因此,可利用带有核磁性的原子与外磁场的相互作用引起的共振现象进行孔喉结构的研究[4]。

运华云等[5]通过对比岩心的核磁共振T2分布与压汞法得到的孔喉半径之间的关系,发现二者具有良好的相关性,并建立了核磁共振T2值与孔喉半径之间的换算方法。除了对储层微观孔喉半径分布进行定量分析,核磁共振技术还可以进行二维或三维切片成像[6]。

1.2 储层孔隙结构二维平面刻画

1.2.1 铸体薄片法 铸体薄片法是将有色(红色或蓝色)液态胶在真空状态或者加压下注入岩石的孔隙内部,待液态胶凝固后磨制成岩石薄片。由于岩石中的孔隙被有色胶填充,故在显微镜下容易识别,可直接观察岩心薄片中的孔隙与分布状态、孔隙类型与发育程度、几何形体等信息(见图4)。

该方法的优点是能简单直接观察到孔喉的大小及形态。但是,它的缺点也较为突出,主要表现在三个方面:(1)当显微镜精度不高时观察的孔喉级别有限;(2)该图像只能反映孔喉的二维平面特征,不能观测孔喉的三维形态以及定量获得孔喉体积的大小;(3)人为因素较大,不同观察者对孔喉的表征存在一定的差别。

1.2.2 扫描电镜技术 扫描电镜(SEM)是一种用于观察物体表面结构的新型电子光学仪器,其精度很高,分辨率一般在几个纳米至几十个纳米[6]。扫描电镜又可以具体分为普通扫描电镜、环境扫描电镜、场发射扫描电镜,其中环境扫描电镜(ESEM)的测量精度在1 nm,场发射扫描电镜(FESEM)测量精度在0.5 nm~2 nm。除了对孔隙结构进行观测,扫描电镜技术可以对含水含油的样品进行观察,分析原始状态下的油水微观赋存状态[1]。

图3 吸附回线分类及孔隙类型Fig.3 Hysteeresis loops classification and pore types

图4 准噶尔盆地乌二段储集空间类型[7]Fig.4 Types of reservoir interspace in the Wuerhe formation in Jungar basin[7]

邹才能等[8]利用场发射扫描电镜对四川盆地志留系页岩微观孔隙结构进行了定量评价。张鹏飞等[9]应用扫描电镜对页岩微观孔隙结构定量表征,对比分析不同类型孔径分布模型差异,建立了2D-SEM 图像定量表征页岩孔径分布方法。

1.3 储层孔隙结构三维立体表征

1.3.1 聚焦离子-电子双束显微镜技术(FIB-SEM) 聚焦离子-电子双束显微镜技术(FIB-SEM)是聚焦离子束(FIB)技术和扫描电镜(SEM)成像技术的结合。该技术可针对致密储层进行精细到纳米级的三维重构,深入了解致密储层内部的微观孔隙结构。但此技术在样品制作时会损坏样品表面,且成像范围小[10]。

Curtis 等[11]于2010 年在对页岩微纳米级孔隙结构特征研究中利用了FIB-SEM 技术分析手段,先用聚焦离子束(FIB)对页岩进行10 nm 厚度的切片,接着用电子扫描显微镜(SEM)对页岩进行观察,最后在计算机中对所观察到的结果进行了三维重构(见图5)。

图5 FIB 连续切割过程[11]Fig.5 FIB continuous cutting process[11]

1.3.2 微纳米CT 扫描技术 CT 扫描技术是储层三维孔隙表征的重要技术,原理是利用X 射线对岩石样品进行无损探测,可在不损坏样品的情况下,快速、准确、直观地表征孔隙喉道在三维空间中的形态分布,对致密砂岩、页岩等致密储层孔隙的数量、大小以及连通性进行定量表征,并进行虚拟成像[6,10]。

邹才能等[8]利用场发射扫描电子显微镜与Nano-CT 技术对四川盆地古生界页岩进行了研究,并提出纳米级孔是致密储层连通性储集空间的主体(见图6)。白斌等[4]对鄂尔多斯盆地上三叠统延长组致密砂岩微观储层样品进行了微纳米CT 扫描实验,在微纳米尺度上研究了致密砂岩样品的孔喉、形态和连通性。

2 储层全孔径分布的联合表征

图6 四川盆地古生界页岩样品复杂孔隙三维重构图像[8]Fig.6 3D pore reconstruction images in mudstone,Sichuan basin[8]

目前用于储层孔隙结构表征的技术很多,但每种技术方法都有其局限性,即利用单一的技术往往难以全面认识储层的孔隙结构,为了更加全面表征储层的孔径分布,许多学者进行了深入研究,多采用联合多种技术进行储层表征的方法。

针对非常规储层全孔径分布特征,主要技术如下:(1)联合高压压汞和恒速压汞法[12];(2)结合气体吸附技术与压汞技术[13-15];(3)结合核磁共振和压汞技术[16,17];(4)结合核磁共振、压汞以及氮气吸附技术[18]。

然而,尽管这些方法在表征储层孔隙结构方面可能更加全面,但目前联合表征方法的主体研究思路是简单数据之间的机械拼接,不同学者的区别在于拼接点的选择,有的采用两者的交点作为分割点,有的根据变化趋势判断,这种方法本质上不能称之为多种测试手段的真正融合,而目前也没有更好的或普遍接受的方法[19]。

3 需注意的问题及未来发展方向

综上所述,尽管目前非常规储层微观孔隙结构表征技术众多,但其在定性描述和定量分析方面仍存在许多问题,需进一步探讨。

3.1 表征的精度与尺度难以得兼

尽管目前的储层表征技术已经具有很高的分辨率,但是分辨率越高的情况下样品的尺寸就会很小。对于非均质性较强的致密储层,仅仅通过小范围的测定难以全面地描述整个储层。如何利用小尺度微观孔隙结构的测试拓展到宏观尺度上的储层孔隙结构的刻画将是需要思考的问题。

3.2 全孔径联合表征

尽管目前出现了不同的全孔径联合表征方法,但主要基于不同实验结果的机械拼接,在测试数据重叠部分通常会出现矛盾。孔隙结构联合表征仍需在各种测试技术的实验原理和精度的分析对比上进行突破,探索储层孔隙结构表征多技术一体化。

3.3 结合人工智能发展数字岩心技术

对于孔喉特征复杂且不规则的非常规储层,依靠数字岩心技术进行孔隙结构的三维重构时,图像的处理及算法的选择上人为影响因素较大,结合人工智能去改进建模方法和技术是未来重要的发展方向。

4 结论

(1)目前已有众多的储层微观孔隙结构表征技术,不同技术各具特色。压汞、气体吸附和核磁共振技术可以对非常规储层孔隙结构进行定量表征。铸体薄片及扫描电镜技术可以刻画储层孔隙结构二维平面特征,聚焦离子-电子双束显微镜技术和微纳米CT 技术可以对储层孔隙结构进行三维立体表征。

(2)综合多种表征技术的全孔径联合表征技术可以相对全面地反映非常规储层的孔径分布。但目前不同的全孔径联合表征方法还存在一系列问题。同时,如何克服表征的精度与尺度难以得兼的问题,以及加快发展通过人工智能更加科学、合理的进行孔隙结构的三维重构是未来重要的发展方向。

——以东营凹陷沙河街组为例