迫击炮自动前装填机构动力学仿真与分析

李广威,佘 璇,沙彬龙,刘 宁

(南京理工大学 机械工程学院,江苏 南京 210094)

随着科学技术的日益变革和现代战争作战方式的改变,火炮武器系统向着智能化、自动化和精确化方向发展。自动装填机构是自行火炮的核心部件之一,它能够提高射速、弹丸卡膛一致性等[1]。自动装填技术作为提高火炮武器作战性能的主要技术,成为了未来火炮武器系统研究中的热点问题[2-3]。

目前,迫击炮弹装填方式形成了后装填和前装填两种不同发展方向。后装填的装填过程由士兵在车体内进行,如英国的AMSⅡ型车载迫击炮系统、帕提亚赫格隆公司的AMOS炮塔多连自行迫击炮等。此类型迫击炮因武器系统总体尺寸和质量的大幅提升,系统结构更加复杂、机动性差、造价高。前装填,即在炮口装填,弹体依靠自身重力下滑,如美国的“龙火”迫击炮系统、瑞士鲁格公司研制的“大角羊”迫击炮系统等[4-6]。这类迫击炮的炮身结构简单并且不需要在炮塔内部装填,整个迫击炮结构紧凑。较之于自主性不强、机动性差和成本高的后装填技术,采用自动前装填方式的迫击炮系统更具有技术优势和应用前景[7]。

目前各国前装填的迫击炮大多数采用机械手结构,总体机构复杂,降低了迫击炮的可靠性,成本较高[8]。在装填过程中,机械手将弹体夹紧并与炮口协调,不能很好地保证弹体与炮膛轴线的对准,装填难度较大。

针对新一代迫击炮高速自动装填需求[9],笔者设计了一种新型迫击炮自动前装填机构,速度快、可靠性高。为了研究其动态特性,建立了该系统的动力学模型,通过数值模拟获得了机构的动态参数,优化了结构设计。

1 自动前装填机构方案设计

1.1 自动前装填机构工作原理

自动前装填机构由驱动装置、固定导轨、活动滑轨、平面四连杆机构、曲臂和抱弹器组成,如图1所示。曲臂一端与四连杆机构固定,另一端在固定导轨上滑动。驱动装置采用步进电机,通过同步带控制活动滑轨,曲臂沿着固定导轨滑动,进而使抱弹器按预定轨迹运动。抱弹器可在任意射角下将弹体迅速且稳定地移动到滑槽上的前极限位置。

自动前装填分为4个阶段,如图2所示。

1)取弹:抱弹器取弹后,电机带动四连杆机构沿导轨平动。

2)对中:曲臂运动到A点后沿导轨改变运动方向,带着四连杆机构摆动,曲臂到达B点时,抱弹器内弹体与炮膛轴线重合,完成对中动作。

3)落弹:电机反转,自动前装填机构沿导轨向炮口方向平动,弹体尾翼进入膛内时,抱弹器解除对弹体的锁定,弹体在重力作用下滑入炮膛,完成落弹动作。

4)归位:抱弹器继续运动到C点,沿导轨改变方向,带着四连杆机构反向摆动直至归位。

1.2 固定导轨设计

四连杆摆弹臂在工作过程中,同一侧的摆弹臂两处圆孔分别被抱弹器和同步带滑块固定,故可以将其简化为一个带有平移运动的四杆机构,如图3所示。因为机构是平行四边形机构,取杆长l=a=c=170 mm,b=d=235.85 mm,曲臂长e=63 mm.

2点、3点代表抱弹器与摆弹臂接触点,在图3所示的坐标系下,已知抱弹器的理想运动轨迹,可以求出曲臂端点1的轨迹,也就是理论上的曲臂轨迹曲线:

(1)

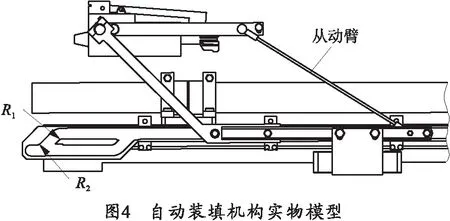

建立了自动装填机构三维实物模型,如图4所示,在两处转角处设计半径分别为R1=16 mm和R2=11 mm的倒角,使机构运动更平稳。

2 动力学仿真

2.1 仿真验证

建立自动装填机构动力学仿真模型,设Z轴沿炮膛轴线指向炮口为正,Y轴垂直于Z轴向上为正,X轴的正向满足右手定则[10],研究装填机构的运动特性并进行参数优化。

身管底部为仿真位置起始点,设定在2.5 s内完成一次装填动作,同步带平均速度为0.40 m/s,在此速度下可满足24发/min的快速装填的要求。在滑轨与连杆的相接部分设置接触力,动摩擦系数取μ=0.1.运用ADAMS软件提供的约束库,在导入模型的基础上建立各部件的约束关系,并设置参数如下:

1)滑轨倒角尺寸为R=16 mm.

2)同步带滑块的驱动函数为STEP(time,0,0,2,580)+STEP(time,2,0,2.5,-580),同步带的驱动函数用来模拟装置水平方向上的移动。

3)从动臂的力函数为STEP(time,1.7,0,1.71,500)+STEP (time,2.3,0,2.31,-500),从动臂的力函数用来模拟曲臂摆动动作。

对前装填过程进行动力学仿真,获得了各个构件的动力学特性。图5为弹体在60°射角下的Y方向速度曲线。

从图5中可以看出,虽然弹体在被夹持的0~1.8 s内的运动平稳,几乎无抖动,但在重力落弹时出现了超过800 mm/s的冲击速度,难以保证在复杂作战情况下自动装填的稳定性。

2.2 结构优化

为了解决落弹时的冲击现象,在满足装填速度的情况下优先保证动作可靠性:为此修改倒角尺寸,同时适量减慢电机的速度。将固定滑轨的倒角尺寸16 mm修改为22 mm,并将同步带滑块的驱动函数为修改为STEP(time,0,0,3.5,580)+STEP(time,3.5,0,3.75,-580),即正行程时间增长,运行速度降为0.267 m/s,反行程速度不变,装填速度降为16发/min.从动臂的力函数修改为STEP(time,3.1,0,3.11,500)+STEP (time,3.65,0,3.66,-500).重新仿真了各构件的运动参数,从动臂Z方向扭矩在结构优化后得到明显改善,如图6、7所示。

图6中,从动臂绕Z轴的扭矩在1.6~1.8 s内出现峰值,最大峰值接近达到了-2 500 N·mm,这是弹体在Y向上速度出现较大突变的直接原因。优化后,图7中从动臂绕Z轴的扭矩峰值仅接近-300 N·mm.

图8为弹体在结构优化后的速度曲线。在图8中2.5 s左右,抱弹机构的摆动臂在沿导轨平动中经过了导轨中的D处,在较大的同步带速度下,这一时刻出现了达到100 mm/s的速度峰值,这个冲击可能会造成在夹持过程中弹体的掉落,影响机构的稳定性。

针对上述现象,增加了一个止反机构,如图9所示,该机构可以使抱弹机构在送弹过程中平稳运行,消除上述出现的冲击。图10为增加止反机构后的弹体速度曲线,从图10中可以明显看出随着止反机构的增加,改善了之前2.5 s左右出现的速度突变。回位时止反机构会被摆动臂抬起,在其通过后会自动归位。虽然送弹时间有少量延长,但从图10可以看到弹体在重力落弹时所受到的冲击由900 mm/s降到了120 mm/s,其稳定性得到了明显改善。

2.3 结构优化后的多射角仿真分析

为保证该装置能在射角45°~85°都能可靠地实现自动装填,经过优化后分别进行45°、85°射角的仿真。

图11、12分别为弹体在射角45°、85°下 3.0~3.3 s内的Y方向速度和加速度,重点关注弹体的重力落弹对机构稳定性的影响。从图11、12中可以看出在对中过程前,弹体速度波动并不明显。对中完成到重力落弹前,从图11可以看出,45°射角下弹体速度有明显波动,且有较频繁的加速度突变,这说明此时弹体受到了外界的干扰,这是由于二级滑轨轨道内的倒角尺寸等因素造成的。

在图12中,85°射角下加速度频繁突变的情况明显改善,而且加速度峰值由20 m/s2降到了10 m/s2.

由图11、12分析可知,夹持过程中,弹体于45°、85°射角下均在Y方向上有±10 mm/s内的速度起伏,夹持过程稳定可靠。在45°射角下还出现了两个20 mm/s左右的速度峰值,这是由于滑轨和导轨之间的摩擦及弹体与夹持机构之间的摩擦共同影响的,随着射角升高这种突变情况消失。在完成炮膛轴线对中过程中,弹体速度和加速度同时达到峰值,45°射角下速度峰值达到了-160 mm/s,而在85°射角下速度峰值只有-90 mm/s,对比前述的性能要求,其稳定性余量达到了110 mm/s,可见随着迫击炮的射角提高,弹体无论是在夹持过程中的振动还是对中过程及重力落弹时的冲击都随之减小,装填机构的稳定性得到提高,满足了设计要求。

3 结束语

在满足装填速度要求条件下对一级滑轨的倒角进行了尺寸优化,并对同步带速度进行了调整,倒角尺寸修改为22 mm、增加了止反机构,正行程速度调整为0.148 m/s,优化措施明显改善了弹体在夹持过程中的振动及炮膛轴线对中过程中的速度突变情况,使得运动无明显冲击、更加平顺,既有利于增加机构的使用寿命又提高了其稳定性。

在不同射角下对机构进行仿真发现,随着迫击炮的射角提高,弹体在夹持过程中的振动和对中过程及重力落弹时的冲击都随之减小,符合迫击炮前装填的设计要求。