QC工具在降低副车架螺栓返工率中的应用

雍亮,李浩江

(上汽大众汽车有限公司,上海 201805)

前言

随着汽车市场竞争日趋白热化,车型的质量和生产效率直接影响用户满意度,其重要性愈加凸显。如何不断减少生产装配过程中的质量问题、提高生产效率是摆在汽车制造商面前极具挑战性的问题。

QC(Quality Control)即质量控制,是质量管理的重要组成部分。工程项目中开展QC活动可实现对当前出现的不合格的生产、服务和现场问题进行质量改善和优化,对当前无法满足质量要求的技术、工艺、方法等加以优化和改进[1-3]。在质量管理过程中,统计方法和数据分析十分重要,QC工具运用统计方法来发现、分析和解决问题,以达到质量改善的目的。传统的QC工具包括:检查表、柏拉图、因果关系图(鱼骨图)、散布图、直方图、控制图、层别法等[4,5]。

本文针对某汽车企业生产线中某一工位存在的返工率高问题,应用QC工具对问题进行系统性的分析,找出要因,并针对性地进行改善,有效地降低了返工率。

1 研究背景

1.1 问题的提出

某车型总装线升级改造后,底盘副车架螺栓由人工操作拧紧切换为了全自动设备拧紧。此后,接到所在工段返工点反馈,副车架螺栓返工量激增,月度缺陷统计显示该问题引起的不合格数高达323台,占总缺陷数的68%,排名第一。若副车架螺栓问题无法及时得到控制和解决,势必引起返工数量的持续上升,返工工时增加,生产节拍下降,产量爬升不足,最终造成企业效益下降。

1.2 现状调查

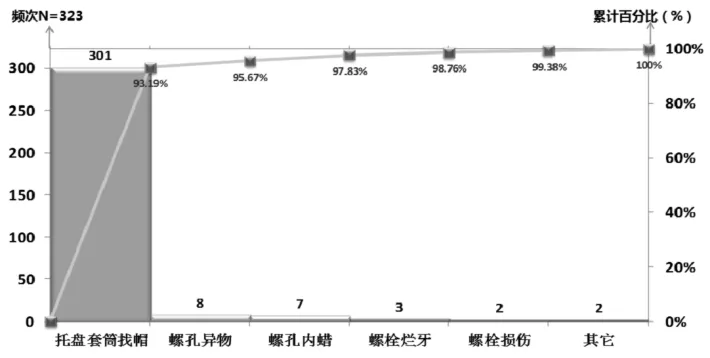

副车架是连接悬架和车身的桥梁,它的每个螺栓都对连接刚度起着至关重要的作用。针对上述问题,车间技术股与质量保障部迅速成立了专项质量改善工作小组。通过对多台缺陷车的实样检查,绘制柏拉图(如图1所示)发现,造成副车架螺栓返工的最主要缺陷为托盘小车套筒找帽失败,占总缺陷的比例为 93.19%,为 A类因素。因此,将降低副车架螺栓返工率的主攻方向确定为降低托盘小车套筒找帽失败的发生率。

图1 副车架螺栓返修缺陷柏拉图

进一步分析找帽失败的原因发现,在自动对准螺帽紧固螺栓的过程中,托盘小车上的六角套筒与六角螺栓匹配偏差导致空转现象产生,数据显示拧紧曲线的扭矩<3Nm,拧紧角度>1500°,未达到系统合格指标,触发返工窗口不合格提醒,从而引发返修工位的返修操作。

1.3 目标设定

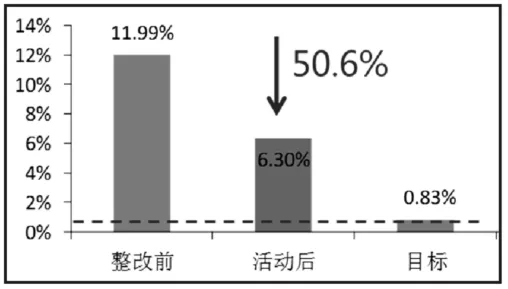

经统计,2月该车型副车架螺栓不合格率为11.99%,不合格中有93.19%由托盘小车套筒找帽失败引起。若完全解决托盘小车套筒找帽失败的问题,副车架螺栓不合格率将降低到:11.99% - 11.99% × 93.19% = 0.81%。考虑到具体实施过程中的不可控因素,计划本次改善的目标是:将该车型副车架螺栓返工率从11.99%降至0.83%。

2 原因分析与要因确认

2.1 原因分析

根据副车架连接处结构及工艺,小组成员展开了头脑风暴,从拧紧机、零件尺寸、托盘小车三大角度出发,确定了可能导致托盘小车套筒找帽失败的8个末端要素,绘制成原因剖析鱼骨图如图2所示。下面对这8个末端要素逐一进行解析与排查,以确定要因。

2.2 要因确认

2.2.1 拧紧轴坐标行程精度超差

QC小组成员通过编码器查看了30台拧紧轴行程精度,全部符合行程误差≤0.01mm要求。跟踪一个班次295台汽车总装过程在该工段情况,拧紧轴坐标行程全部符合要求,但返工数仍高达35台,不合格率11.86%,处于较高水平。因此,拧紧轴坐标行程精度超差为非要因。

图2 托盘小车套筒找帽失败原因剖析鱼骨图

2.2.2 前纵梁单件孔尺寸偏差

前纵梁单件螺孔Y向精度由工装定位销保证,单件放入定位销后间隙需不超过±1.5mm,如图3所示。前纵梁单件报告显示,后端螺孔Y向间隙虽符合要求,但有部分处于偏差值临界点,间隙过大不利于前纵梁单件定位精确。

小组制作了简易铁条安装在定位销与前纵梁螺孔之间的间隙中,以减小单件在Y向的晃动,经测量,Y向偏差值减小到±1.0mm以内,跟踪300台产品在该工段情况,不合格为27台,不合格率下降至9.0%。因此,前纵梁单件孔尺寸偏差确认为要因。

2.2.3 副车架孔XY向尺寸偏差

QC小组采用随机抽样法,从供应商现场抽取30件副车架,经过三坐标检测仪测量,其XY向偏差均在许可±0.3mm以内。跟踪300台产品在该工段情况,不合格38台,不合格率为12.66%,仍在较高水平。因此,副车架孔XY向尺寸偏差为非要因。

2.2.4 螺帽直径超差

QC小组采用随机抽样法,从工段现场抽取100个螺栓,经游标卡尺测量,螺帽直径符合图纸设计要求。跟踪306台产品在该工段情况,不合格37台,不合格率为12.09%,仍处在较高水平。因此,螺帽直径超差为非要因。

2.2.5 托盘套筒磨损

QC小组查看托盘小车设备巡检记录卡,显示套筒内部棱角清晰无磨损,套筒表面无裂纹破损现象。跟踪310台产品在该工段情况,不合格37台,不合格率为11.93%,仍在较高水平。因此,托盘套筒磨损为非要因。

2.2.6 检具导向套与主定位直径匹配度差

QC小组现场测量发现,导向套和主定位直径实测值均在图纸设计范围内。重新标定 30个托盘小车副车架主定位后,跟踪一个班次 300台产品,不合格 35台,不合格率11.66%,仍保持在较高水平。因此,检具导向套与主定位直径匹配度差为非要因。

2.2.7 检具导向头与套筒直径匹配度差

QC小组检查检具导向头与套筒匹配过程发现,导向头虽然能进入套筒,但两者中心轴线存在较大错位,错位过大将导致导向头无法套入套筒。小组成员试验5块托盘,将套筒与检具导向头错位缩小到最佳状态后,跟踪240台产品在该工段情况,不合格19台,不合格率下降至7.9%。因此,检具导向头与套筒直径匹配度差为非要因。

2.2.8 六角套筒找帽角度少

QC小组检查拧紧程序找帽阶段发现,拧紧转速为10 rpm时,六角套筒正转了180°,而六角套筒与六角螺栓每次匹配上需要相对旋转 60°,理想情况下,每个拧紧程序中六角套筒与六角螺栓仅有3次匹配机会,因此使用六角套筒时存在找帽角度少的问题。小组采用对比验证法,将六角套筒更换为12角套筒,每个拧紧程序中套筒与螺栓理论匹配机会增加到6次,跟踪240台产品在该工段情况,不合格13台,不合格率显著下降至5.4%。因此,六角套筒找帽角度少为要因。

综上所述,QC小组遵循“5W1H”原则,找出三项造成托盘小车套筒找帽失败的要因,分别为:(1)前纵梁单件孔尺寸偏差;(2)检具导向头与套筒直径匹配度差;(3)六角套筒找帽角度少。

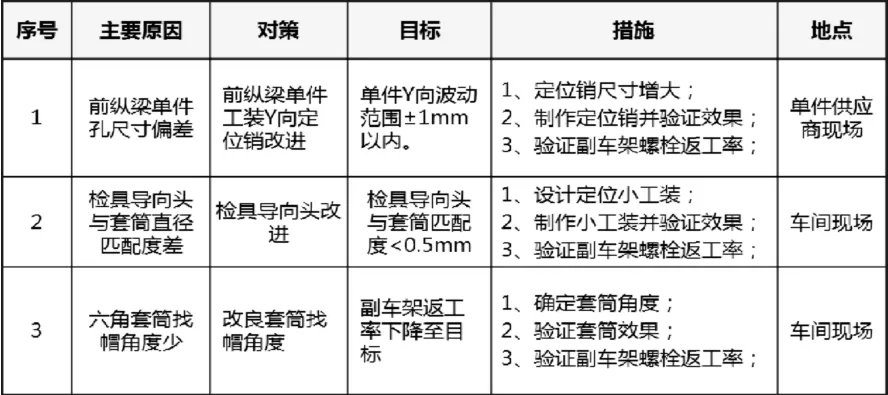

3 制定对策

QC小组针对上述三条要因,分别制定了相应的对策,分别列举了改进每条问题的目标和相应措施,如图3所示。

图3 找帽失败问题的对策表

4 对策实施

4.1 前纵梁单件工装Y向定位销改善

针对前纵梁单件孔尺寸存在偏差的问题,采用优化前纵梁单件工装Y向定位销的措施进行改善。

根据要因确认时的试验思路,增加定位销直径可减小前纵梁单件孔与定位销之间的间隙,提高工件定位精度,结合前纵梁单件孔图纸尺寸,经反复验证修改,将定位销尺寸由φ18.5-0.1 mm调整为φ19.9-0.1 mm,如图4所示。

图4 定位销尺寸改进对比

为验证改善措施有效性,取首批次 10件进行三坐标测量。结果表明,前纵梁单件Y向偏差值由±1.5mm减小到小于±1mm。工段采用该改善件后,跟踪一个班次,副车架螺栓返工率降低至9.63%,如图5所示。

图5 定位销改善后副车架螺栓返工率对比

4.2 检具导向头改善

针对检具导向头与套筒直径匹配度差的问题,采用改进检具导向头的措施进行改善。

根据要因确认时的测量数据,检具导向头与套筒最大错位偏差达 5.15mm,而出于控制成本考虑,不宜直接改动检具引导头尺寸。经小组成员头脑风暴,采用增加“戴帽子”形式的导向头辅具工装的方式,减小导向头与套筒中心度错位偏差,检具导向头“戴帽子”原理如图6所示。

图6 检具导向头“戴帽子”原理

该辅具工装帽子口处设计有孔,与上方的导向头连接;帽子口内埋有圆柱形磁铁,增加与导向头连接时匹配度;下方帽子头与套筒连接。通过加装该辅具工装,套筒与导向头的直径匹配度由最大5.15mm降至0.3mm,工装实物图和改善测试结果如图7所示。

图7 检具导向头改进前后的对比情况

图8 导向头改进后副车架螺栓返工率对比

在改善了前纵梁单件工装Y向定位销的基础上,采用检具导向头的改善措施后,跟踪一个班次的产品,副车架返工率进一步降低至6.30%,如图8所示。

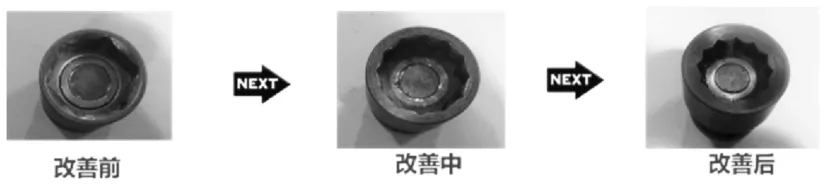

4.3 套筒找帽角度改善

针对六角套筒找帽角度少的问题,采用更换12角套筒以及将套筒口形状改为上宽下窄圆口形式进行改善。

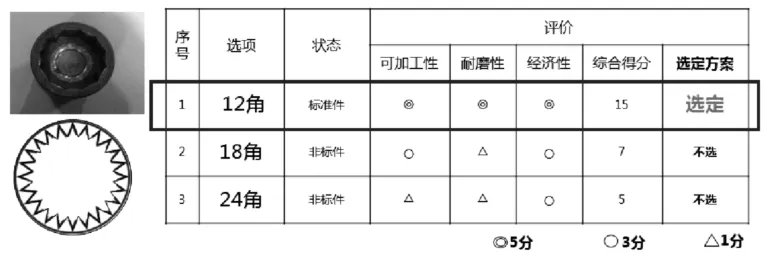

螺栓拧紧工艺扭矩值较大,同时螺帽为六边形,因此,需选用具有6的倍数个角的套筒。小组通过对12角、18角、24角套筒从可加工性、耐磨性、经济性进行综合评价,选定12角套筒进行找帽角度改良,如图9所示。

图9 不同角套筒评价情况

进一步跟踪发现,拧紧匹配时,套筒与螺帽中心轴线不一定重合,导致12角套筒与螺帽仍有找帽失败的可能,这一过程仍有进一步改善的空间。

经过头脑风暴,小组成员提出以12角套筒为基础,将套筒口形状优化为上宽下窄圆口形式。套筒口的斜坡具有辅助导向功能,即使套筒与螺栓中心轴线仍存在不重合情况,套筒口的碗口形状有利于套筒与螺帽顺利匹配,进而提高找帽成功率。为保证耐磨性、冲击性、吸附力,经过反复验证,套筒材质选定为气动套筒专用钢材铬钼钢,热处理为 HRC洛氏硬度42~46,磁铁为12角套筒专用圆柱形磁铁,改善后新12角套筒如图10所示。

图10 套筒改善过程示意图

在改善了前纵梁单件工装Y向定位销和检具导向头基础上,采用改善后带圆口形状的新12角套筒,跟踪一个班次产品情况,副车架螺栓返工率降低至0.82%,达到了预期目标,如图11所示。

图11 采用新套筒后副车架螺栓返工率对比

5 效果检查与巩固措施

5.1 效果检查

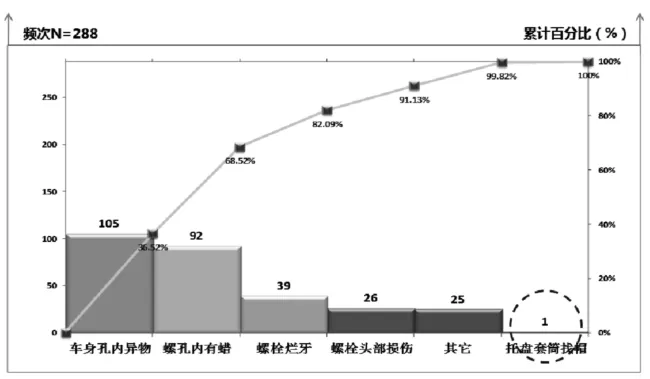

实施上述改善措施后,连续跟踪并统计三个月内副车架螺栓缺陷情况,返工缺陷模式和频次如图12所示。结果显示,6月至8月内288次返修中,托盘小车套筒找帽失败的缺陷频次仅为1,仅占返修工段累计缺陷的0.35%。

图12 改善后副车架螺栓返修缺陷柏拉图

以月为单位的副车架螺栓返工率统计中,各月产量、不合格数、不合格率统计如表1所示。可以看出,经QC活动改善,6月至8月不合格率未超过0.83%,完成了副车架螺栓返工率0.83%的既定目标。

表1 6-8月不合格率统计

5.2 巩固措施

根据效果检查结果,将改善结果制定成为标准化措施,确保改善效果持续应用且有效,具体包括:(1)针对单件工装Y向定位销改进的措施,修改前纵梁单件工图纸公差波动范围为±1mm;(2)针对检具导向头改进的措施,定位辅具小工装加入检具图纸,定位辅具小工装纳入MQM检具周期标定;(3)针对改良套筒找帽角度的措施,修改托盘小车图纸,套筒型号检查加入设备巡检表。

6 结论

针对在生产线设备升级后某车型副车架螺栓返工率激增、频繁出现套筒找帽失败的问题,通过应用QC工具,调查确定了三大要因:前纵梁单件孔尺寸偏差、检具导向头与套筒直径匹配度差和六角套筒找帽角度少,并制定了优化改善措施。经过效果检查,返工率由攻关前的 11.99%降低至0.82%。本次技术改进不仅提高了产品质量,也提升了QC小组成员组织、协调、分析与解决问题的综合素质与能力,为灵活运用QC活动来分析处理更多缺陷,有效率、有效益地解决长期质量难题打下了基础。