高灵敏度地层深基坑地连墙变形及控制技术

骆铁林

(中铁一局集团第四工程有限公司,咸阳712000)

1 工程概况

1.1 车站设计情况

太原地铁2 号线一期矿机站由铁道部第三勘察设计集团有限公司设计。车站为地下两层岛式站台双柱三跨箱型框架结构,总长221.0m,标准段宽度22.3m(围护结构内空,含外放20cm),端头井宽度27.3m,底板埋深18.3~21.4m,基坑安全等级为一级,围护结构重要性系数为1.1,基坑支护结构最大水平位移≤0.2%H 且≤30mm,地面最大沉降量≤0.15%H,标准段地面超载按20kPa 等效均布荷载控制,盾构井基坑边的地面超载按30kPa 等效均布荷载控制,基坑周边2m 外超载不得大于20kPa,基坑周边10m 范围内严禁堆载。主体结构抗浮安全系数不应小于1.15 倍。地下水位埋深 3.1~4.5m,变幅 0.8~1.4m。主体围护结构采用地连墙+3(4)道内支撑的形式,主体结构部分为厚度800mm 的地连墙,标准段嵌固深度约为9m,端头井嵌固深度约为10m,盾构段受层撑为800×800mm 的钢筋混凝土撑,其余均采用φ800×16mm 的钢管支撑,盾构井处设有钢围檩,其他部分直接撑在连续墙上。地膜承载力不小于100kPa。支撑水平轴线偏差不大于30mm,两端中心标高偏差不大于20mm,同层支撑中心标高偏差不大于30mm,支撑挠度不大于1/1000。首层撑中对中间距6m,其他间距为3m,首层撑至2 道撑得距离为7.2m,2 道撑至3道撑得距离为5.5m,3 道撑至坑底距离为3.75m,端头井坑底标高775.513~775.872m,侧墙厚度700mm。

1.2 地质水文

M2CZ5-53 孔,杂填土3.2m,粉质粘土2.6m(液限33.6%,塑限21.8%),粘质粉土7.2m(液限26%,塑限17.6%),粉质粘土1.7m,粉质粘土15.4m。M2XZ5-KX-21孔,杂填土1.8m,素填土0.6m,圆砾土10.3m,砂质粉土7.1m,粘质粉土3.1m,粉质粘土4.1m,粘质粉土3.1m。标贯击数 N=3~18;粘聚力 c=17~22kPa;内摩擦角 φ=17~21°车站底板主要位于粘质粉土中,连续墙底部位于砂质粉土或粘质粉土中。

地下水位第四系松散层孔隙潜水,含水层为第四系全新统人工填土、冲积粉土及砂、砾石层,详细勘察期间水位埋深2.7~3.6m,主要靠大气降水及侧向径流和城市供水、排水渗漏补给。

1.3 周边环境情况

车站基坑东侧距离车道2.5m,基坑西侧距离车道5.5m,车站西侧管线有雨污合流管(DN1000)和天然气(DN400),车站东侧有自来水(DN600)。周边房屋情况见表1。

2 施工进展及变形情况

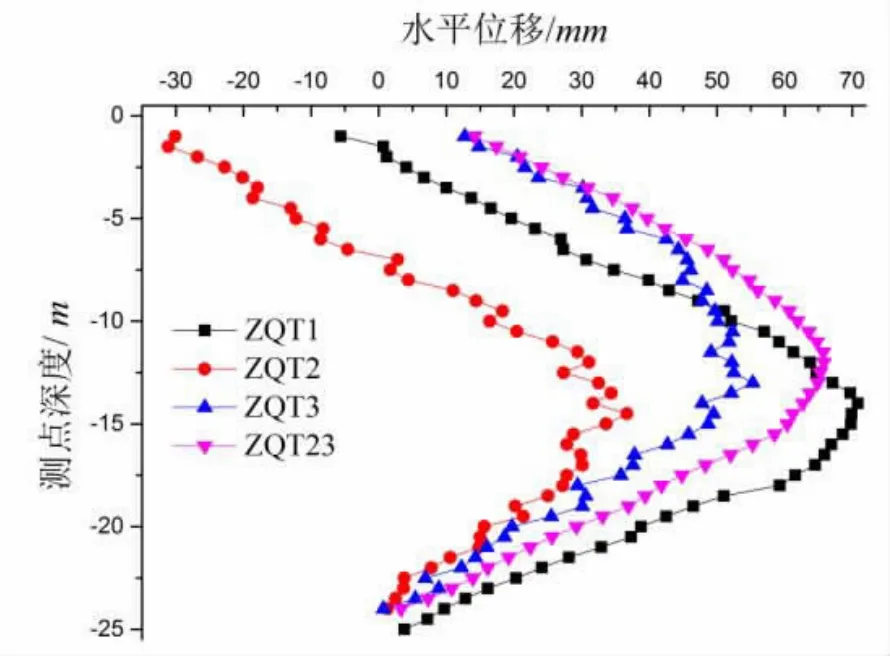

车站于2016 年6 月22 日开始围护结构施工,2016年9 月21 日开始土方挖,2016 年10 月13 日,首次发生红色报警,2016 年11 月7 日首段基坑见底(共设计9段),截止 2017 年 6 月 27 日,完成土方开挖 5 段,底板浇筑5 段,共出现红色预警10 次,橙色预警11 次,黄色预警2 次,主要为地表、建筑物沉降及墙体测斜(累计变形30mm、3mm/d);管线(累计变形 20mm、2mm/d);桩顶水平位移(累计变形25mm、3mm/d);桩顶沉降(累计变形25mm、3mm/d)。共14 个监测段面全部出现过报警。其中ZQT1 测斜管位于第5 段,底板混凝土浇筑前(2017 年6月10 日)18.5m 位置测斜累计变形57.5mm,浇筑混凝土后(2017 年 6 月 11 日浇筑底板混凝土),2017 年 6 月 23 日,该部位测斜累计变形72.5mm。显示底板混凝土浇筑后,底板以下部分测斜位移并不能因此而约束。

表1 周边环境

图1 地连墙墙体水平位移

3 基坑变形原因分析

基坑开挖首发生报警后,从施工行为、周边环境、地质条件等对原因进行分析,根据现场实际施工情况与监测数据相对比,结合专家研判意见,归纳总结出了影响基坑开挖变形的原因。

3.1 高灵敏度地层

根据中铁第五勘察设计院集团有限公司提供的太原市轨道交通2 号线一期工程《矿机站岩土工程勘察报告》,基坑粉土分布范围广,基坑粉土均达到饱和状态。表2 为地层分布一览表。

表2 地层分布一览表

大量实验表明,土体液化的两个必要条件:①土体必须处于饱和状态;②一定条件的动荷载作用。矿机站所处粉质黏土和黏质粉土的渗透系数约1.09m/d,降水后含水率高,自稳性差,经挖机扰动易液化。

挖机难以正常行走,需铺设辅助钢板,导致挖土效率低下,且出现未开挖的断面也出现变形。

图2 施工现场

3.2 地下水位高

车站处于汾河漫滩平原区,地势相对低平,地下水埋深浅,设计地下水位为地面以下2.7~3.6m,水量丰富,受汾河开闸放水影响,坑外观测井测的地下水位上升明显(最大上升2.08m,位于地面以下0.62m),造成坑外土体侧压力增大,产生连续墙水平位移,支撑压应力增大。

3.3 基坑周边动载过大

车站基坑东侧距离车道2.5m,基坑西侧距离车道5.5m,如图3 所示。大车通行时,引起超载且存在偏压。

图3 基坑周边交通状况

基坑周边2m 外超载不得大于20kPa,基坑周边10m范围内严禁堆载。《建筑深基坑工程施工安全技术规范》(JGJ311-2013)11.3.2 条规定对基坑影响范围内可能出现的交通荷载或大于35kPa 的振动荷载,应评估其对基坑工程安全影响。(表3)

3.4 连续墙插入比相对较小

根据目前连续墙测斜监测数据反映出的情况,基坑基底以下连续墙测斜变形数据单次或累计值都有超限(基坑底以下0.5m,连续墙测斜变形值达72.5mm,最低端变形5.2mm),结合专家在国内其他城市软土地层施工数据与经验,连续墙插入比不小于0.8。

表3 基坑周边动载

3.5 连续墙接缝处渗漏水

本车站连续墙设计采用柔性接口(锁口管),接缝处抗渗漏能力相对较差。接缝漏水导致水土流失加速了周边地表及建筑物沉降,同时软化基坑内土体,影响开挖速度。

3.6 设计给定的变形控制值偏小

根据《城市轨道交通工程监测技术规范》GB50911-2013,表9.2.1-1 水平位移在中软~软弱土时,累计绝对值为30~50mm,相对值为0.2~0.3%H。根据山西省工程建设地方标准《建筑地基基础勘察设计规范》DBJ04/T258-2016,表12.4.3 累计水平位移0.4%H。相对于现场地质情况设计给定的变形控制值显小,而出现报警频繁。

表4 矿机站基坑工程监测项目

3.7 支撑架设存在不及时的现象

基坑开挖的前期采用的台阶法(分层分段)上层拉马道两侧预留反压土的方式进行土方开挖,因车下基坑及机械占位和第三道支撑距离基坑底过近(3.2~2.6m)等客观存在的事实,导致2~3 层钢支撑各存在一根架设滞后。

根据主体围护结构设计总说明9.3 支撑体系的安装(5)分层分段土方开挖和相应安装支撑并施加预应力应控制在24h 内完成。

4 基坑变形控制

4.1 接缝背后垂直注双液浆

车站连续墙接缝设计采用柔性接口,前期接缝漏水采用接缝背后注浆与坑内接缝堵漏相结合的方法进行漏水处理。根据处理结果显示,开挖检缝后如发现接缝漏水再进行注浆处理,及时性达不到,因带压注浆,根据检测数据显示,对墙体变形也有一定影响。

因此,对未开挖土方断面内的接缝提前采用背后垂直打孔注双液浆处理,确保土方开挖后接缝无漏水,减少因漏水导致坑内土体应力释放过快和坑外因漏水产生水土流失而导致墙体变形及地表、管线沉降现象出现,降低挖机土方开挖难度。

4.2 采用伸缩臂挖机进行土方开挖

为有效控制基坑变形,避免钢支撑架设不及时现象出现,剩余土方计划采用伸缩臂挖机进行土方开挖作业,目前基坑土方剩余 26505m3,位于 19~28 轴,19~25 轴设计为四道钢支撑,25~28 轴第一道支撑为砼支撑,其余三道为钢支撑。

4.3 加密第一道钢支撑

根据监测数据显示,桩顶水平位移东侧最大变化值88.2mm,西侧最大变化值58.1mm,支撑间距6m,预加轴力70~100kN/m,为有效控制桩顶水平位移,将支撑间距由6m调整至3m,具体施加预加轴力参数与原预加轴力相同。

4.4 重载车辆限行

自2017 年07 月01 日已开始40T 以上重型车辆禁行全面禁行,限高高度2.5m。公交车辆绕行矿机站施工区域,自2017 年07 月04 日全天24 小时重型车辆禁行。

4.5 调整施工工序

根据监测数据显示,矿机站主体结构中板浇筑完成后各项监测数据趋于稳定,变形速率较小,故我部加快底板与中板施工。具体工序安排如下:①每个施工段土方开挖需保证上一施工段底板施工完毕,中板施工紧跟底板施工,在上一段中板浇筑完成时保证下一段底板土方开挖完毕。②每一施工段每日土方开挖量V=每施工段剩余土方量/(上一施工段底板施工结束时间+上上一段中板施工完成时间点)。③考虑到施工段划分长度不一,防止个别施工段因长度较长导致开挖时间较长,而引起施工现场窝工,故在施工主体结构中板完成后与施工段土方开挖未结束之间穿插施工矿机站主体结构顶板。

4.6 其他安全技术保证措施

①为时时掌握基坑变形情况,在原设计要求的基础上,对钢支撑轴力计进行加密,对轴力损失的,及时进行补力处理,确保钢支撑安全。②周边管线定期检测,与自来水公司、燃气公司建立了联动机制,确定每周三次,对自来水、燃气等管线进行检测,掌握东侧自来水(DN600)管线与西侧中压燃气管(DN400)阀门位置,并加工了开关阀门的工具,进行了试开关动作,同时制定了应急措施。③贯彻好“时空效应”理念,加强钢支撑的管理,切实做到随挖随撑,尽量做到主体结构紧跟开挖面,第A-1 段中板浇筑完成且第A 段底板浇筑完毕,第A+1 段开挖才能见底。④加强日常对降水井的保护,在抽水过程中,及时排查降水井情况,对降水效果不达标的及时进行洗井处理,提高降水效果。

5 结论

以太原地铁2 号线矿机站深基坑开挖为工程背景,对该高灵敏度地层基坑开挖引起的地连墙大变形及其原因进行分析,并提出相应的变形控制措施。结果表明:①高灵敏度地层、地下水位和基坑周边动载是地连墙大变形的主要影响因素。②优化基坑开挖施工工艺、基坑周边车辆限行、合理的堵水方案等措施可有效控制地连墙的变形。所提太原地铁2 号线一期矿机站深基坑地连墙变形控制技术可为太原地铁1 号线的顺利建设提供技术支撑。