316L衬里复合管道主要失效形式及其完整性检测技术研究

赵新伟,魏 斌,杨专钊,聂向晖,李发根,李为卫

(中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

0 引言

当油气介质中CO2和/或H2S含量较高时,普通碳钢或低合金钢管难以满足内防腐要求。因此,选择技术可行、经济合理、安全可靠的油气集输管道材料是油气田地面工程领域的一项关键技术。双金属复合钢管兼顾了碳钢或低合金钢的高强度与不锈钢或耐蚀合金良好的耐蚀性,同时与纯不锈钢或耐蚀合金钢管相比更为经济,在高含CO2和/或H2S油气田的油气集输管道上已大量应用[1-5]。

双金属复合钢管的外层管(称为基管),由碳钢或低合金钢焊管或无缝管构成,起到承压和支撑内层管的作用,用以保证管道的各项力学性能。内层材料为不锈钢、铁-镍基合金、镍基合金或其他耐蚀合金材料,若与基管之间为冶金结合,称为内覆层(Clad layer);若与基管之间为机械结合,称为衬里层或内衬层(Lined layer)。内层材料的主要功能是提高管道耐腐蚀与抗冲刷性能,延长管道使用寿命。双金属复合钢管按基管与内层材料复合方式不同,分为机械复合和冶金复合,分别称为衬里耐蚀合金复合钢管和内覆耐蚀合金复合钢管[6]。20世纪90年代初,国际上开始应用双金属复合管,我国从21世纪初开始双金属复合管的开发及应用,目前已是双金属复合管的制造大国,在油气集输管线上的应用已超过1 000 km。在双金属复合管中,316L不锈钢衬里复合钢管的用量最大,占到80%以上,在高含CO2和/或H2S油气集输管道上取得良好的防腐效果。但是,316L不锈钢衬里复合管道也发生过多起泄漏、开裂失效事故,未能完全做到免维护,管道检测、修复等管道完整性技术面临一些技术难题和挑战。

本文综述316L不锈钢衬里复合管道的主要失效形式,分析316L不锈钢衬里复合管道在管道检测方面面临的技术挑战,并验证漏磁内检测技术、爬行机器人视频检测技术以及射线、超声常规无损检测技术在316L不锈钢衬里复合管道的适用性,研究提出基于风险的管道检测方法。

1 316L衬里复合管道主要失效形式

从20世纪90年代开始,国际上在油气输送领域应用双金属复合钢管,基管材料主要为X52和X65,耐腐蚀合金层主要为316L和镍基合金825,规格为∅114 mm~∅998 mm,主要用于含H2S/CO2和Cl-苛刻腐蚀环境。在国内,2005年塔里木油田开始采用国产中小口径(∅60 mm~∅168 mm)衬里复合钢管(20G/316L)用于高含CO2和Cl-油气集输,并有良好的防腐效果,这是复合钢管在国内油气田的首次使用。2011年,国产316L内衬复合钢管开始应用于海洋油气集输管道,先后在多个海上油气田应用超过100 km,材料为X65/316L,规格∅168 mm~∅219 mm。2013年开始,大口径316L衬里复合钢管在塔里木油田集气干线得到试用与推广,规格主要为∅508 mm和∅355.6 mm,材料X65/316L。截至目前,双金属复合钢管在国内油气田的使用里程已近2 000 km[7],在中石油、中石化和中海油等油气公司都有应用,而且以316L衬里复合钢管应用最多,占到双金属复合管应用量的80%。

尽管316L衬里复合钢管应用于油气集输管线有良好的防腐效果,但316L衬里复合管道也发生了多起失效事故。从316L衬里复合管道失效案例统计分析结果来看,主要的失效形式包括环焊缝腐蚀刺漏、环焊缝开裂、衬里层塌陷和衬里层腐蚀,尤其是前三种失效形式占比较高。

1.1 环焊缝腐蚀刺漏

环焊缝腐蚀刺漏主要发生于采用“封焊+多层焊”焊接工艺的管道,腐蚀主要发生于焊接热影响区以及熔合线部位,少量发生于焊缝中心部位,腐蚀形貌如图1所示。端部若采用封焊工艺设计(如图2所示),封焊过程中不锈钢焊材不断往316L衬里层上熔焊,衬里层会反复受热,一旦封焊电流使用过大,则会造成管端衬里层热影响区晶粒粗大[8];现场环焊采用药芯焊丝,背面未充氩气保护,保护效果不佳,会导致衬里层局部严重贫Cr(例如失效样品焊缝及热影响区Cr含量分别仅为10.96%和5.77%)。上述因素使复合钢管焊缝及热影响区的耐腐蚀能力严重降低,现场检验手段又难以发现,最终导致焊缝刺漏。

(a)焊缝中心刺漏

(b)热影响区刺漏

图2 衬里复合钢管端部封焊示意

1.2 环焊缝开裂

环焊缝开裂失效的宏观形貌如图3所示。失效分析发现采用“封焊+多层焊”焊接工艺的焊接接头,在基管、衬里层和封焊交界位置易出现孔洞和裂纹缺陷(见图4),构成了启裂源区,另外,焊缝存在高硬度(超过400HV10)的马氏体组织,韧性差,一旦有裂纹萌生就会很快扩展,最终导致环焊缝开裂失效。

图3 环焊缝开裂宏观形貌

图4 环焊缝孔洞缺陷及裂纹扩展路径

1.3 衬里层塌陷

国内油气田316L衬里复合钢管发生了较多的衬里层塌陷失稳现象,有两种情况:一种情况是发生在复合钢管3PE外防腐过程中,如图5(a)所示;另一种情况是塌陷发生在管道服役过程,如图5(b)所示。造成防腐施工中衬层塌陷的原因是,复合工艺管控不到位,基管和衬管间隙中存在气体、水分,外防腐过程中钢管温度升高造成间隙高压,从而导致衬里层失稳。

(a)外防腐过程衬层塌陷

(b)运行中衬层塌陷

运行中衬里层塌陷的机理和原因尚不明确,可能与以下因素有关:(1)衬里层径厚比设计与管材截面圆度等控制不到位,影响了衬里层结构稳定性和抗塌陷能力;(2)运行过程中,环焊缝刺漏导致高压输送介质进入基管与衬里层间隙,管线因停输检修快速泄压时,由于间隙中高压介质来不及释放,存在较高压差,从而导致衬里层塌陷失稳。

1.4 衬里层腐蚀

国内某油田使用的316L衬里复合钢管发生了衬里层腐蚀,典型的腐蚀形貌如图6所示。工况参数为:天然气中CO2含量0.59%~1.04%,CO2分压最高0.19 MPa,Cl-含量125 000 mg/L,不含H2S,运行过程中温度低于60 ℃。运行工况参数在国际上推荐的316L适用服役环境范围内[9],理论上,316L衬里层不应该出现点腐蚀。经排查管线服役历史,投产初期运行温度超过设计温度,最高达到93 ℃,而且在酸化作业后有残酸进入管线,从而导致衬里层管体发生腐蚀。在实验室模拟投产初期工况进行30天的腐蚀试验,观察到316L材料表面有腐蚀坑存在,证实了上述结论。

图6 316L衬里层腐蚀形貌

2 316L衬里复合管道检测技术研究

因为316L衬里复合管道发生多起失效事件,必须重视其完整性管理。损伤缺陷检测技术是316L衬里复合管道完整性管理急需解决的关键技术。对于衬里层塌陷,可以通过清管通球或者通径检测发现。对于316L衬里复合管道环焊缝腐蚀、开裂及衬里层腐蚀的检测,面临技术挑战和困难,在现有内检测技术中,有些技术不适用于316L衬里复合管道,有些技术应用于316L衬里复合管道有局限性。如目前应用较广泛也较成熟的管道漏磁检测器(MFL),因为316L奥氏体不锈钢为非铁磁性材料,使该技术不能检测内衬管缺陷;超声内检测器因为耦合问题,不能应用于输气管线;电磁超声(EMAT)内检测器在国外已经开发成功且商业化[10-11],但该技术在管道环向缺陷以及非轴向缺陷定量化检测方面存在局限性[11],在国内,目前该技术尚处在开发阶段;爬行机器人视频内检测技术,只能检测内表面缺陷,而且必须停输。另外,由于316L衬里复合管道塌陷情况较普遍,存在内检测器无法通过的可能。以下试验验证漏磁检测技术和爬行机器人视频内检测技术在316L复合管道上应用的可行性,结合现有技术条件,研究提出基于风险的开挖检测方法,以满足316L衬里复合管道现场检测需要。

2.1 内检测技术的适用性试验验证

2.1.1 漏磁检测技术(MFL)

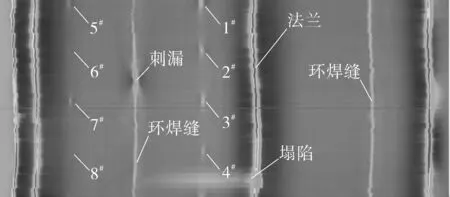

采用∅508 mm三轴高清漏磁检测器在长度约100 m的试验管段上进行牵拉试验。试验管段由普通碳钢管和2段316L衬里复合管道组成,中间用法兰连接。316L衬里复合管道取自油田现场,规格为∅508 mm,基管材料为L245,公称壁厚15 mm,衬里层为316L不锈钢,公称壁厚2.5 mm。2个316L衬里复合管段均包含环焊缝,1#管段的环焊缝有一处腐蚀刺漏,在法兰连接处有衬里层塌陷,2#管段上无原始缺陷。在基管内外表面预制8个人工缺陷,缺陷直径为30 mm和50 mm,深度1.7~7.0 mm。在316L衬里层上预制3个人工缺陷,为环向刻槽,轴向宽度1 mm,环向长度40 mm,深度0.75~2.5 mm。分别进行了0.5,1,2,3 m/s等4种速度下的牵拉试验,图7示出了速度0.5 m/s下牵拉试验给出的特征信号。图7中,1#~8#为基管上预制缺陷的特征信号,衬里层上预制的3个缺陷(编号为9#~11#)无特征信号显示。可见,MFL可检测到环焊缝位置、环焊缝腐蚀刺漏、衬里层塌陷、基管内外表面缺陷,但无法检测到316L不锈钢衬里层上的缺陷。实际工程中,由于油田集输管线服役环境苛刻,一旦衬里层腐蚀并发展到基管,很快就会腐蚀穿孔,因此,对于不锈钢衬里复合管道,及早检测发现衬里层缺陷比检测发现基管缺陷更有意义。另外,衬里层严重塌陷可能会导致MFL检测器无法通过。

图7 MFL给出的缺陷特征信号

2.1.2 爬行机器人视频检测技术

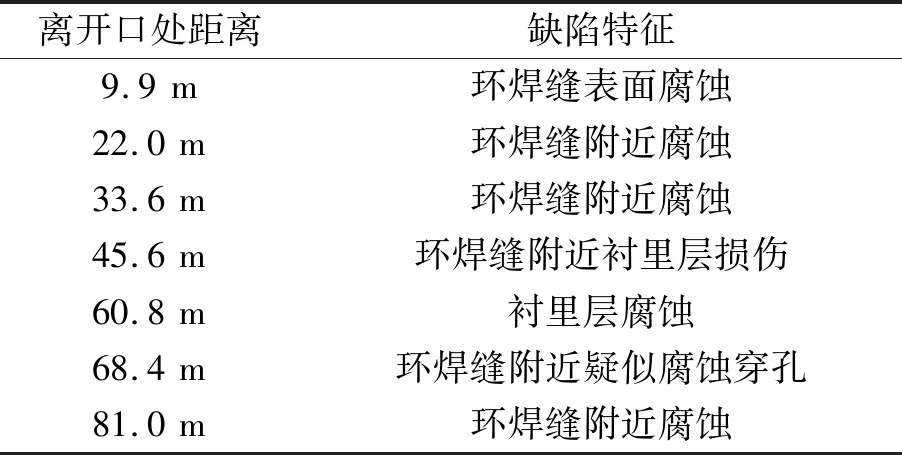

采用爬行机器人视频检测技术对某油田集气干线的∅508 mm×(14.2+2.5) mm 316L衬里复合管道进行内检测,检测在停输条件下的2个管线开口处进行。检测发现,该集气干线复合管道的316L内衬层塌陷比较严重,而且多处环焊缝及其附近发生腐蚀。表1,2列出爬行机器人视频检测的部分结果。图8为检测到的管道典型缺陷形貌。检测试验结果表明,爬行机器人视频检测技术可以有效地检测316L复合管道内部的塌陷及表面损伤情况,但管道内壁塌陷变形程度、内壁积液、机器人续航等因素对检测有一定的影响。由于该技术必须在管道停输条件下使用,限制了其应用。另外,衬里层塌陷严重时,检测器将无法通过。在管道建设期,可以采用该方法检查环焊缝表面质量和缺陷。最近,塔里木油田已将该技术应用于2205不锈钢管线施工质量检查中。

表1 爬行机器人视频检测发现的衬里层塌陷

表2 爬行机器人视频检测发现的内表面腐蚀损伤

图8 采用爬行机器人视频检测技术检测到的管道缺陷

2.2 基于风险的环焊缝开挖检测技术

316L衬里复合管道环焊缝腐蚀和环焊缝开裂,在不停输条件下,缺乏有效的内检测手段,根据管道检测技术发展现状,解决316L内衬复合管道检测在工程上可行的方法是基于风险的开挖检测,即在风险评估的基础上,对高风险区段的环焊缝进行开挖,然后采用射线(RT)、超声(UT)等常规无损检测手段进行环焊缝缺陷检测。

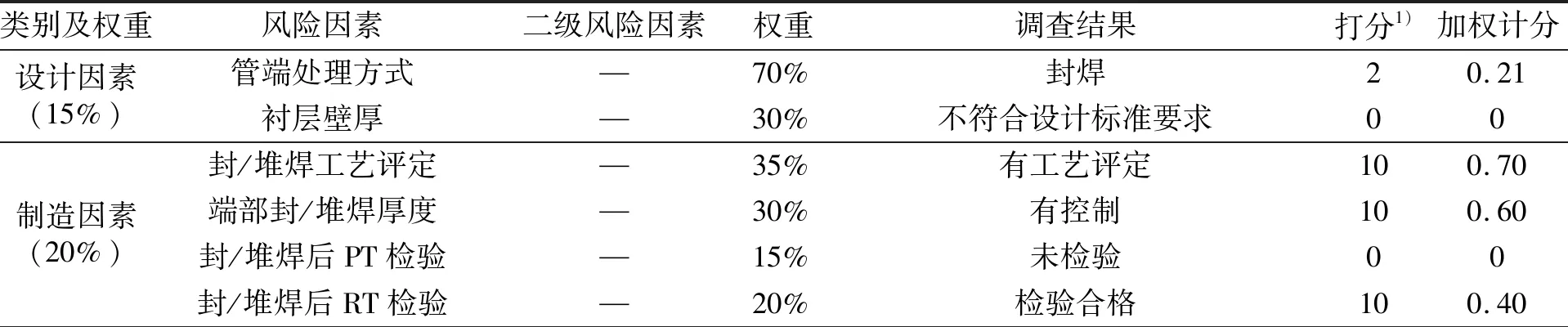

基于风险的管道环焊缝开挖检测的基础是管道风险评估。由于双金属复合管线应用时间还比较短,工程经验少,积累数据非常有限,不具备建立定量风险评估方法的基础,建立半定量的316L衬里复合管道风险评估方法(即评分法),在工程上更可行。在316L衬里复合管道失效调查的基础上,充分征询设计、制造、施工、运行管理等方面专家意见和经验,针对腐蚀刺漏和环焊缝开裂失效风险,从设计、制造、施工、运行和环境5个方面,分别识别出28个和17个风险因素,并给出了相应的打分权重和赋值方法,建立了半定量的风险评分法。该方法能够较全面地考虑管道设计、制造、施工和运行等全过程风险因素,打分权重和分值充分结合了管道设计、制造、施工及运行管理等方面的专家经验,工程适用性强,为开展基于风险的开挖检测奠定了基础。

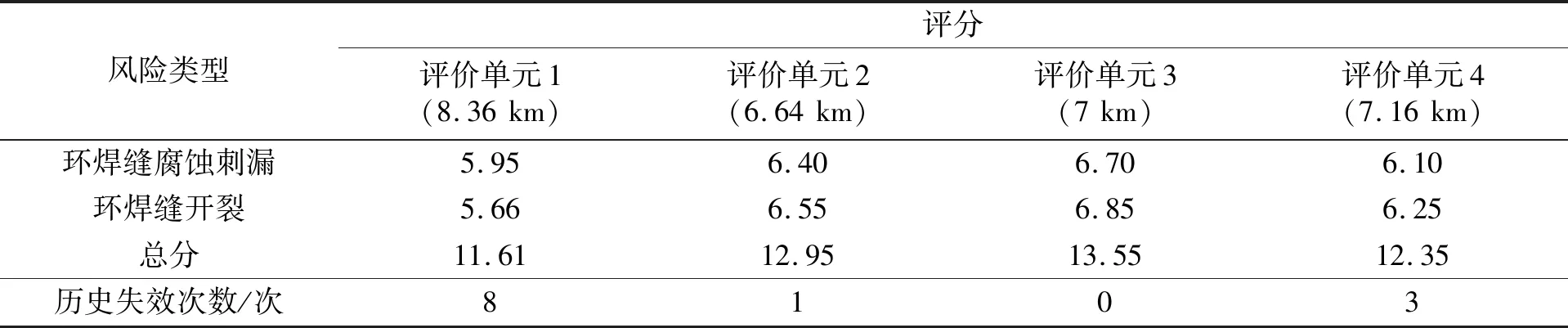

以某油田KS2集气干线∅508 mm的316L衬里复合管道的风险评估为例。该管线基管材料为L245,壁厚为14.2,20 mm,316L衬里层厚度2.5 mm,管线长度29.16 km。在管道属性和服役环境调查基础上,划分了4个评价单元,在风险因素识别基础上,采用半定量风险打分方法对4个评价单元的环焊缝腐蚀刺漏和环焊缝开裂风险分别进行评估。作为算例,表3,4列出评价单元1环焊缝腐蚀刺漏和环焊缝开裂风险因素识别及风险评分结果。表5列出KS2集气干线两种风险的综合评估结果。对环焊缝腐蚀刺漏和环焊缝开裂每一类风险,最优为10分,分值越低、风险越高。根据风险评估结果,管道风险由高到低的排序为单元1(11.61分)、单元4(12.35分)、单元2(12.95分)和单元3(13.55分),对应的历史环焊缝失效次数分别为8次,3次,1次和0次。风险评估结果和历史失效次数统计结果是一致的。

基于风险评估结果,对该KS2集气干线的∅508 mm 316L衬里复合管道中风险最高区段(评价单元1)的5道环焊缝进行开挖检测,验证了X射线检测和超声检测两种方法对316L衬里复合管道环焊缝检测的适用性。图9示出∅508 mm 316L衬里复合管道环焊缝部分RT检测结果,图中的环焊缝腐蚀缺陷和开裂缺陷均为射线Ⅳ级片。另外,在同一位置,采用UT检测,发现缺陷回波信号位于Ⅲ区,超过判废线。现场RT和UT检测试验结果表明,采用RT和UT方法可以检测316L衬里复合管道环焊缝腐蚀和裂纹缺陷,在开挖条件下,RT和UT检测是316L衬里复合管道环焊缝检测的有效手段。

表3 KS2集气干线评价单元1环焊缝刺漏风险因素识别及评分结果

表4 KS2集气干线评价单元1环焊缝开裂风险因素识别及评分结果

(续表4)

表5 ∅508 mm 316L衬里复合管道风险评分结果

(a)环焊缝腐蚀

(b)环焊缝开裂

3 结语

(1)316L衬里复合钢管在国内高含H2S/CO2和Cl-油气集输管线上的应用取得了良好的防腐效果,但也发生了多次失效事件。主要失效形式包括环焊缝腐蚀刺漏、环焊缝开裂、衬里层塌陷和衬里层腐蚀等。

(2)损伤缺陷检测技术是316L衬里复合管道完整性管理亟待解决的关键技术,目前缺乏有效的内检测手段。在管道上应用较成熟的漏磁检测(MFL)技术可以检测316L衬里复合管道环焊缝刺漏、内衬塌陷、基管损伤等缺陷,但无法检测316L不锈钢衬里层表面缺陷。管道爬行机器人视频检测技术可检测衬里层塌陷、表面损伤以及焊缝腐蚀缺陷,但必须在停输条件下进行。

(3)基于现有技术条件,研究建立了基于风险的环焊缝开挖检测方法,可以满足316L衬里复合管道检测的需要。