加强件间隙对膨胀节强度及轴向刚度影响研究

罗炳亮,王 云,顾 超,邹桐煊

(南昌航空大学 飞行器工程学院,南昌 330063)

0 引言

膨胀节是一种挠性元件,它能有效地补偿轴向变形以降低壳体或管子内的应力,而波纹管是组成膨胀节的基本元件,它决定了膨胀节的补偿性能[1-3]。为了更好地满足复杂工况下高强度要求,工程上往往采用加强型的多层波纹管膨胀节。那日萨等[4]通过数值方法对有无加强型的波纹管膨胀节进行强度对比,研究发现加强环可以使波纹管膨胀节的线性应力水平下降20%~80%,极限载荷承载能力提高3倍。作为一种柔性补偿结构,刚度是波纹管膨胀节的重要性能参数。加强件可以有效提高波纹管膨胀节强度性能,但由于加强件对波纹管位移的支撑作用,导致刚度也会随之加大,补偿能力减弱。加强件在提高波纹管膨胀节的强度性能的同时,最大程度降低对刚度的影响,对提高加强型波纹管膨胀节的整体性能具有重要意义。目前,国内外对加强件与波纹管之间的接触关系研究,尤其是两者之间的间隙研究较少,在对加强型波纹管膨胀节间隙强度或刚度数值分析时,往往采用软件默认间隙设置方法。波纹管膨胀节是一个具有高度非线性特征的结构[5],本文采用数值分析方法,在充分考虑波纹管膨胀节各种复杂的非线性因素下,进行加强件与波纹管间隙对波纹管膨胀节强度及轴向刚度影响的研究分析;通过波纹管膨胀节应力强度和轴向刚度的变化规律,找出加强件与波纹管膨胀节预留的最佳间隙,优化研究对象的强度和轴向刚度,同时为该类型波纹管膨胀节的设计提供借鉴。

1 加强型多层U形波纹管膨胀节的结构及参数

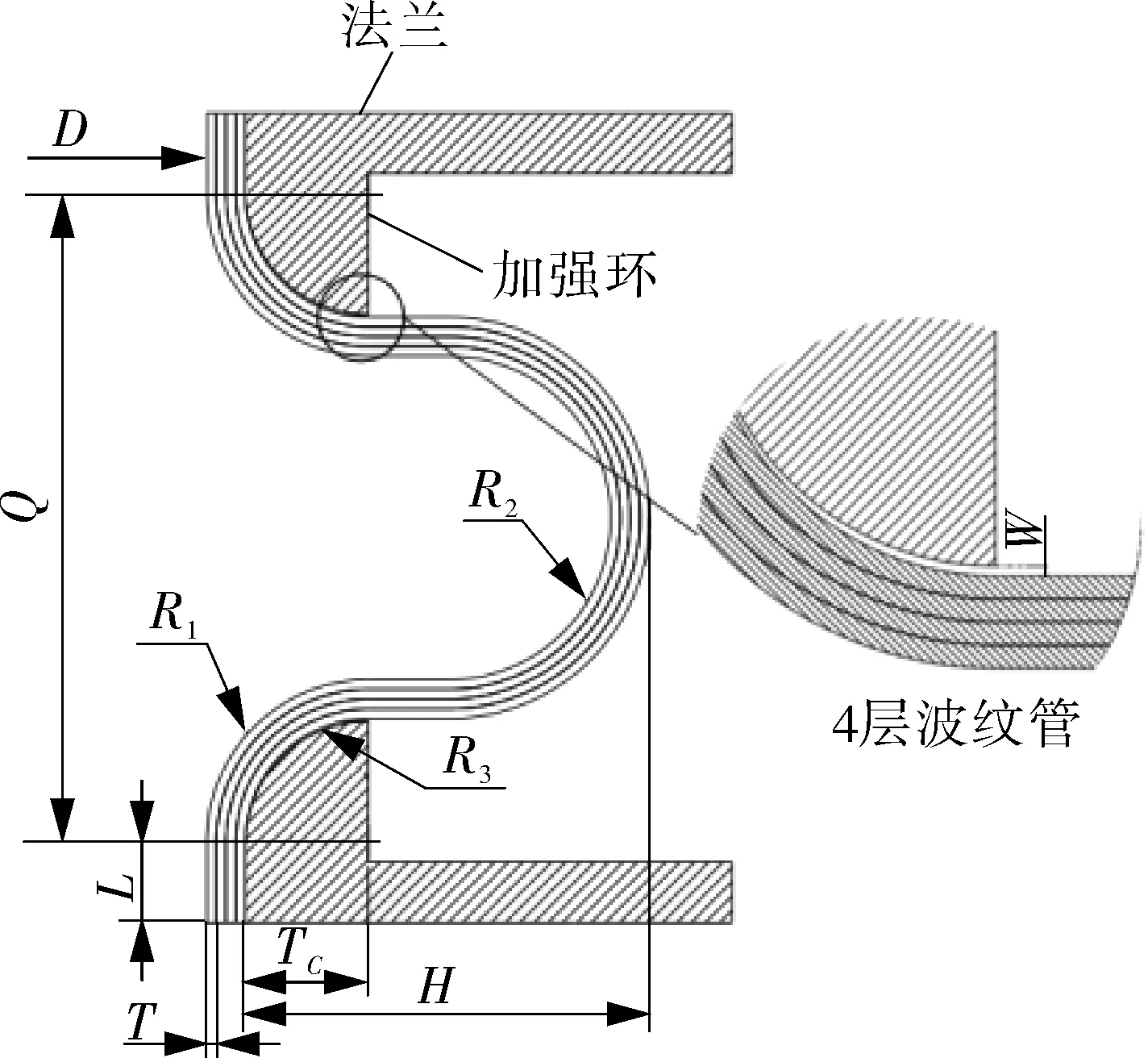

波纹管膨胀节必须满足强度、柔度(即刚度的倒数)、稳定性和疲劳寿命的要求,而这些指标往往是相互制约、相互矛盾的[6]。本文根据实际工程需要,即在高温高压工况下,波纹管膨胀节既要满足强度要求,也要尽可能降低刚度,使其具备一定的位移补偿能力,根据美国EJMA[7-8],设计加强型多层U形波纹管膨胀节结构形状如图1所示,结构参数见表1。

图1 加强型波纹管膨胀节结构示意

表1 加强型波纹管膨胀节基本结构参数

该波纹管膨胀节包括半圆截面加强环、法兰和4层波纹管。其中半圆截面加强环与法兰为整体结构,在文中将其直接统称为加强件。加强件与波纹管波谷形成的间隙形状为楔形,间隙值W是指加强件与波谷间隙最大值。当加强件与波谷无间隙或间隙过小时,在高压载荷下加强件阻止波纹管变形的同时,会产生较大的挤压应力,由于加强件对波纹管的位移约束,波纹管膨胀节补偿性能减弱,刚度增加;当加强件与波纹管间隙过大、超过一定范围时,加强件将失去对波纹管的支撑作用,波纹管膨胀节的承载能力减弱,无法满足强度要求。因此,通过预留合适的间隙对该加强型波纹管膨胀节进行优化,发挥加强件的加强作用的同时,允许波纹管自身适当的变形,尽可能地提高波纹管膨胀节的补偿性能。

2 加强型波纹管膨胀节的强度及轴向刚度数值计算

2.1 建立有限元模型

基于ABAQUS大型有限元分析软件,对加强型波纹管膨胀节进行建模和仿真计算。波纹管膨胀节模型是典型的轴对称模型,本文建立的有限元模型为二维轴对称实体结构,在保证计算精度的同时,简化模型、提高计算效率。波纹管与加强件所选用的是高温合金钢(GH3625),该材料在高温工作环境中仍然具有较好的力学性能。GH3625材料的力学性能参数见表2。

表2 GH3625力学性能参数

波纹管作为一种超薄的元件,在多层波纹管膨胀节的数值分析中必须综合考虑其材料非线性、几何非线性及接触非线性。本文在对波纹管膨胀节强度及轴向刚度研究分析时,假定材料非线性按照Mises屈服准则和双线性各向同性强化准则进行[9]。在仿真过程中波纹管会产生较大变形,这种大变形量引起了几何非线性,在分析步的设置中开启几何非线性。变形时层与层之间发生接触,从力学角度来看,接触使线弹性问题成为边界条件高度复杂的非线性问题[10]。刘江等[11-12]在波纹管结构参数对多层波纹管轴向刚度的研究分析中,采用了较好的接触方法,该方法仿真的结果与理论计算及试验结果较为吻合。本文采用同样的接触设置,假定波纹管膨胀节在受内压及位移作用下,波纹管层与层之间、波纹管与加强件之间会发生细微的穿透与滑动。接触属性为切向无摩擦、法向硬接触,波纹管膨胀节两端通过建立参考点(RP)将多层波纹管端面与加强件端面进行约束。

2.2 边界条件及网格划分

为了更好地体现出波纹管膨胀节强度及轴向刚度的变化,本文给定两种边界条件进行仿真分析。波纹管膨胀节强度应力分析时,设置边界条件为一端参考点固定,另一端压缩2 mm,同时在波纹管内表面施加压强2.1 MPa,如图2所示;进行波纹管膨胀节轴向刚度研究分析时,设置边界条件为一端参考点固定,另一端压缩8 mm。对波纹管进行网格划分得到四边形网格单元,该单元有4个节点,每个节点有2个自由度,具有模拟塑性、大变形、大应变、蠕变和应力强化等功能,网格存在扭曲变形时,分析精度不会受到太大影响。整体网格单元尺寸控制在0.4~0.6 mm,如图3所示。

图2 波纹管位移及压强载荷

图3 波纹管网格单元的划分

2.3 间隙对波纹管膨胀节应力强度的影响规律

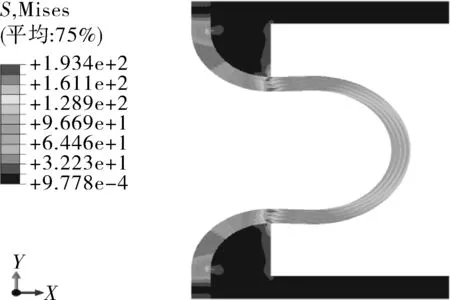

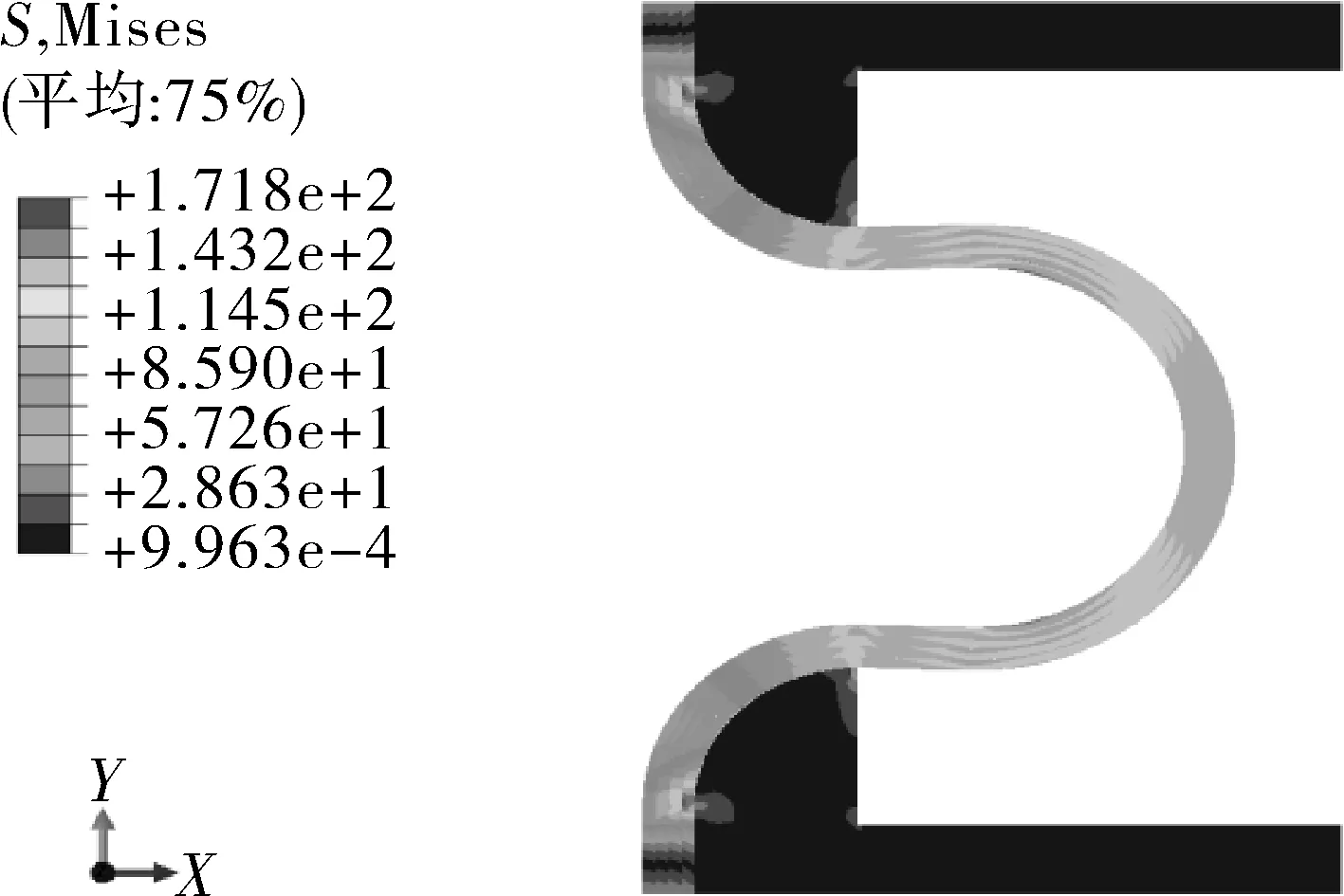

等效应力能够很好地展现出模型内部的应力分布情况,可快速地确定模型应力最大位置,判断材料是否屈服。本文根据加强件与波纹管间隙不同取值建模,间隙的取值范围为0~0.65 mm,分析间隙大小对波纹管最大等效应力分布及大小的影响。在相同的边界条件下,常温和高温下波纹管膨胀节整体结构的等效应力分布的变化趋势相同。在高温下,当间隙值≤0.25 mm时,由于间隙量极小,波纹管在外载荷作用下变形的过程中与加强件下端面产生挤压,最大等效应力的集中区域出现在最外层波纹管波谷与环板相切位置。随着间隙的逐渐加大,最大等效应力由加强件对波纹管膨胀节挤压产生的应力转变为波纹管自身变形产生的应力。最大等效应力的集中区域由波谷与环板相切位置转移至波纹管直边与波谷相切的位置。当间隙值≥0.45 mm时,加强件对波纹管外表面的支撑作用明显减小,最大等效应力主要分布在波纹管环板与波峰的相切位置,且分布范围较广。常温和高温下,波纹管膨胀节在施加压缩位移2 mm、同时表面加压2.1 MPa载荷下,等效应力云图如图4,5所示。

(a)间隙0.05 mm

(b)间隙0.25 mm

(c)间隙0.45 mm

(d)间隙0.65 mm

(a)间隙0.05 mm

(b)间隙0.25 mm

(c)间隙0.45 mm

(d)间隙0.65 mm

常温和高温下波纹管膨胀节等效应力最大值随间隙的变化曲线如图6所示。可以看出,加强件与波谷的间隙对整体结构的应力强度有较大影响,尤其是在常温工况下,由于材料的弹性模量和屈服强度较大,间隙大小对波纹管膨胀节强度影响效果更为明显。当间隙值W≤0.35 mm时,随着加强件与波纹管膨胀节间隙慢慢增大,常温和高温状态下波纹管膨胀节等效应力的最大值开始降低;间隙值W>0.35 mm时,等效应力最大值开始上升。所以两端加强件与波纹管的焊接过程中,加强件与波谷表面保留适当的间隙能很大程度上减小外载荷产生的应力,使波纹管膨胀节发挥最好的强度性能。

图6 最大等效应力S随间隙值W变化曲线

2.4 间隙对波纹管膨胀节轴向刚度的影响规律

根据EJMA波纹管膨胀节的设计准则,波纹管膨胀节的轴向刚度是指沿着轴线方向的力与产生的位移的比值。作为一种位移补偿结构,轴向刚度是衡量波纹管膨胀节补偿性能好坏的重要指标。轴向刚度过小,波纹管膨胀节容易因变形过大失稳;轴向刚度过大,弹性能力越弱,无法满足弹性补偿要求。相比于无加强件的波纹管膨胀节,加强件能够有效提高波纹管膨胀节的强度性能,但同时轴向刚度也会随之增大,补偿能力减弱。高温和常温下,在8 mm位移载荷下,不同间隙值对应的轴向载荷-位移曲线如图7所示。

(a)常温

(b)高温

根据曲线的斜率可以清楚看出,常温及高温下,随着位移载荷不断增加,波纹管膨胀节经历两次弹性变形阶段后进入塑性变形阶段。位移载荷初始增加阶段,由于加强件与波纹管存在间隙,此时加强件未对波纹管发挥作用,该阶段的弹性刚度可以等效为波纹管的轴向刚度,随着位移载荷继续增加,加强件底端与波谷开始接触,弹性刚度发生突变,转变为波纹管膨胀节的轴向刚度。当位移载荷继续增大引起的应力超过材料屈服极限时,波纹管膨胀节开始产生塑性变形。根据力-位移曲线可以发现,间隙越大,弹性刚度发生突变的拐点所对应的位移就越大,波纹管膨胀节从弹性阶段进入塑性阶段所对应的位移也越大。即通过增大间隙,可以延迟加强型波纹管膨胀节进入塑性变形阶段。因此,对于工况要求位移较大的波纹管膨胀节,可以通过适当增大加强件与波纹管间隙的方法,更充分地利用波纹管材料的弹性变形阶段,更好地发挥波纹管膨胀节的补偿能力。

3 加强型波纹管膨胀节优化前后强度及轴向刚度对比分析

根据以上加强型波纹管膨胀节强度及轴向刚度的变化规律,在相同边界条件下,间隙值0.35 mm和0.45 mm产生的最大等效应力值基本相同,轴向刚度随间隙值增大而减小,故对波纹管与加强件预留0.45 mm间隙。与无加强件波纹管膨胀节和其他间隙值加强型波纹管膨胀节进行强度及轴向刚度的对比分析(实际工况为800 ℃下轴向压缩2 mm,内表面加压2.1 MPa),其结果见表3。

表3 实际工况下波纹管膨胀节的最大等效应力及轴向刚度

由表3中结果可知,相对于无加强型波纹管膨胀节,预留间隙0.45 mm优化后应力下降35.5%,轴向刚度增加了14.1%。相比于其他间隙值,优化后的波纹管膨胀节在最大程度提高承载能力的同时,也尽可能减小了加强件对补偿能力带来的负面影响。

4 结论

本文基于ABAQUS有限元软件,研究分析了加强件与波纹管间隙对波纹管膨胀节强度及轴向刚度的影响,得到如下结论。

(1)随着间隙的增大,在常温和高温下波纹管膨胀节应力集中区域会发生位置变化,应力的最大值先减小、后增加,尤其在常温情况下应力值变化趋势更为明显。

(2)由于波纹管与加强件存在间隙,波纹管膨胀节在外载荷下会经历两次弹性变形阶段,且间隙越大,波纹管膨胀节从第一弹性变形阶段进入第二弹性变形阶段所需的位移载荷就越大。

(3)随着间隙的增大,波纹管膨胀节从弹性变形进入塑性变形所需的位移载荷越大,即适当地增大间隙可以延迟塑性变形阶段的到来,更好地发挥波纹管膨胀节的弹性补偿能力。

(4)结合波纹管膨胀节应力强度和轴向刚度变化规律,本文研究对象间隙取值0.45 mm,既能最大程度减小应力,也能减小刚度,以获得较好的位移补偿能力,同时为加强型U形波纹管膨胀节的理论分析、设计优化等提供借鉴。