循环流化床锅炉烟气脱硫改造分析

王玉良

(太原市热力集团有限责任公司,山西太原 030001)

烟气脱硫是燃煤锅炉环保达标的要求,这就要求各个锅炉运行单位对已经安装的锅炉进行脱硫升级改造,本单位安装有哈尔滨锅炉厂生产的4台116MW循环硫化床锅炉,脱硫采用布袋除尘前脱硫塔半干法循环脱硫,脱硫剂采用消石灰(Ca(OH)2)。热源厂投运以来脱硫效率低,未能达到环保局烟气SO2排放标准。

为解决热源厂脱硫效率低、环保不达标问题,参考兄弟单位的脱硫经验,对4台116MW循环硫化床锅炉进行炉内脱硫改造,改造先拿一台锅炉进行试验,再根据试验情况进行推广。2013年冬季供暖运行开始后,首先拿1#炉进行炉前投放消石灰(Ca(OH)2)粉进行改造试验。投放消石灰流程为:炉前石灰仓→消石灰粉流化→下料给灰阀→调速电动连续给料阀→输送机进料→消石灰进炉。

首先对石灰仓密封,增加观察检查口、气力输送消石灰DN100钢管和分段控制阀门;为确保消石灰不喷溅,消石灰仓上部安装脉冲反吹布袋除尘器,处理风量1800m3/h,以确保灰仓进灰、出灰时通畅及周围工作环境不受污染,保障职工身体健康。

经过一周调试,试验脱硫效率非常好,经检测SO2排放浓度降至100mg/m3以下,能够达到市环保局烟气SO2排放浓度的标准。改造成功后,热源厂马上对另外3台循环流化床锅炉也进行了改造,也得到同样的结果。

1 工艺流程

1.1 工艺流程简述

炉内喷钙脱硫装置由消石灰储存、输送、压缩空气和控制四个系统组成。

消石灰储存仓可满足锅炉满负荷24h连续运行时脱硫剂的消耗量,消石灰每天通过密闭罐车及气力输送管道向储料仓加料,储料仓中的消石灰通过流化、连续给料阀和输送机输送至锅炉炉膛内,分解和脱硫反应在锅炉炉膛内进行,未反应的消石灰随燃煤颗粒一起被锅炉后部的分离器回收收集后,重新进入炉膛内进一步参与分解和反应,不断循环利用。控制系统控制脱硫设施的设备运行,消石灰的投加等运行过程。

消石灰车运来的脱硫剂由车内气力输送装置将其送入储料仓。储料仓设有料位观察孔,可看到仓内是否有料。

消石灰输送流程为:消石灰仓→仓下部压缩空气流化消石灰→出料阀→变频给料阀→输送机。消石灰输送系统开始工作时,首先起动输送机,然后打开压缩空气对储料仓下部,连续变频给料阀上部消石灰进行流化,起动给料阀变频电机,打开出料阀进行输送;输送过程中,通过调节变频给料阀电机频率来调整消石灰投放量,从而实现炉膛内要求投入的消石灰量,达到要求的钙硫比,满足脱硫的需要。

以上每一道工序的操作全部由控制系统来实现,并跟据锅炉负荷和烟气在线监测的SO2信号来调节消石灰的给料量。

1.2 消石灰物理性能

本项目脱硫装置所使用的脱硫剂为消石灰粉(Ca(OH)2)。

(1)主要成分:Ca(OH)2

(2)含量 Ca(OH)2≥90%

(3)游离 H2O≤1%

(4)平均粒度:≥200目

(5)比表面积≥15m2/g

(6)MgO≤1.5%

1.3 脱硫系统组成

(1)储存系统。根据热源厂实际情况,本方案利用原有四座脱硫剂储料仓,储料仓每个容积60m3,总容积为240m3,可满足4台锅炉满负荷,连续运行一天的最大需要量(按煤含硫量1.0%计算)。储料仓设置一条连接脱硫剂罐车的进料管道,由一层延伸至储料仓顶部,为了消除在进料过程中多余的空气从料仓顶部排入大气产生的污染,在排气口设置布袋除尘器,除尘效率≥99.8%,确保排出空气的含尘浓度达到排放标准并在储料仓顶部安装有料位观察孔,以观察储料仓内消石灰存量及下料情况。为了保证脱硫剂下料均匀顺畅,每个下料锥斗都安装有流化装置。

储存系统主要由:消石灰储存仓、流化装置、布袋除尘器、料位观察孔,气动阀门等设备组成。

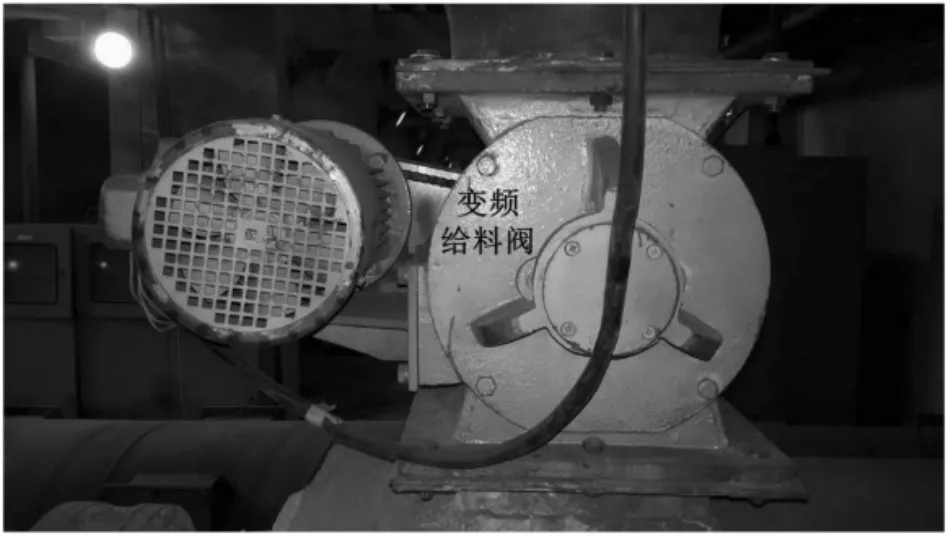

(2)输送系统。储料仓底部设置下料锥斗,每个下料锥斗连接一套连续输送设备,每套输送设备分别对应一台锅炉,消石灰从储料仓通过给料装置连续而均匀的由输送机输送至炉膛内。输送系统主要由:变频给料阀、输送机、阀门等设备组成,见图1。

图1 消石灰连续输送设备

(3)压缩空气系统。储料仓流化用的压缩空气取自热源厂空压机站储气罐。

气源品质要求应满足下列要求:

压力:0.5~0.7MPa

含油量<1ppm

压力露点:-20℃

为保证消石灰以硫化状态从储料仓顺畅的进入连续输送设备,必须供给满足一定压力的压缩空气进入流化装置,确保消石灰形成流化状。

(4)控制系统。每台锅炉的脱硫设施各配套一套电器控制柜进行控制。

2 工艺原理

消石灰(Ca(OH)2)具有比表面大(一般可达 15m2/g以上)是石灰石的2倍左右,能够与SO2充分、迅速反应,不会有残留[1],分解温度低等特点,在锅炉炉膛运行温度850~900℃时,采用消石灰进行脱硫,能达到较高的脱硫率。

消石灰分解与SO2反应式:

3 锅炉内加消石灰与传统加石灰石脱硫的比较

循环流化床锅炉炉内加钙脱硫通常是采用石灰石干法脱硫来实现的,即将炉膛内的CaCO3,高温煅烧分解成CaO与烟气中的SO2发生反应生成CaSO4,随炉渣排出,从而达到脱硫目的,石灰石脱硫过程主要分为以下三步:

(1)石灰石煅烧:在流化床锅炉中,石灰石中的CaCO3遇热煅烧分解为CaO,煅烧析出CO2时,会生成并扩大CaO中的孔隙,增加其表面积,为下部的固硫反应奠定基础。反应方程:Ca-CO3═CaO+CO2

(2)硫的析出与氧化:煤中的硫主要以黄铁矿、有机盐和硫酸盐三种形式存在,有关试验证明,煤在加热并燃烧时SO2的析出呈现明显的阶段性。黄铁矿燃烧氧化后生成SO2。有机硫在200℃分解并释放出H2S、硫醚、硫醇等,这些物质氧化后都生成SO2。反应方程为:S+O2═SO2

(3)硫的固化反应:CaO与析出的SO2反应生成硫酸盐。反应方程

石灰石直接进锅炉的停留时间很短,因此在硫氧化物脱硫过程中,必须要在较短的时间内进行煅烧、吸附和氧化三种不同的反应。涉及的反应有:

石灰石中含有碳酸镁时还会发生下列反应:

快速煅烧过程:石灰石的比表面很小,细至500目的微粉,比表面也不到1m2/g。另一方面,新生CaO在高温下又会发生烧结,出现晶粒变粗、比表面急剧下降的现象,脱硫效率急剧下降。

目前,国内许多大型燃煤电厂普遍在除尘装置后安装以石灰石—石膏法脱硫工艺为主。湿法脱硫一方面通过脱硫浆液的洗涤作用脱除烟气中的部分PM2.5;另一方面,由于存在脱硫浆液雾化夹带、脱硫产物结晶析出,又可能会形成PM2.5,使烟气湿法脱硫后PM2.5排放浓度反而增加[2]。

4 结束语

(1)该技术工艺简单、占地面积小,投资少,投资仅30万元,比起炉后改造成石膏法脱硫2000万~3000万元的投资,节省2000多万元。运行、维修费用低、系统操作简单方便。

(2)装置运行无废水产生,脱硫灰可综合利用,无二次污染。

(3)吸收剂为钙基物料,资源分布广泛,储量丰富。

(4)能以合理的钙硫比得到较高的脱硫率,适用范围较广,该脱硫技术应用在循环流化床锅炉上脱硫率可达95%以上。

(5)适用于现役流化床锅炉脱硫技术改造;既适用于燃中、低硫煤锅炉烟气脱硫,也可以用于燃高硫煤锅炉烟气脱硫。