PVDC树脂性能及肠衣膜加工技术

吴琦 漯河市质量技术检验测试中心

一、国产方面的PVDC的树脂的基本性能

1.我国聚氯乙烯的聚合的工艺一般要求是控制在800-1000。13%氯乙烯的含量在80000到85000兆瓦之间。2.1-2.2分子量分布指数。树脂方面的玻璃化转变温度和脆化方面的温度较低。保护性、强度、韧性和优异的耐溶剂性是该薄膜的特殊效果。

2树脂的颗粒的分布特征。将PVC树脂转化成厚度均匀的薄膜,要有严格的要求树脂方面的颗粒的大小。也就是说,填充量会随着PVDC树脂的形状和尺寸进行改变。由于挤出机筒体压力不均,导致挤出机膜厚不均匀,挤出机的膜厚会有影响。由于密封强度新颖,高频密封容易降低生产效率或破袋。PVDC树脂是由VDC和其它单体组成的塑料共聚物。

3.树脂的结晶方面和熔融方面的特性。结晶和熔融方面的性能PVDC树脂的是影响其加工方面的性能的重要因素。较高的结晶度和相应的熔融的温度PVDC树脂,需要增加温度树脂容易分解,否则不能完全熔化。吹膜表面会出现较多的结晶点和熔融现象。这是由于国产PVDC树脂发泡性能差所致。采用扫描量热仪(DSC)熔融不同牌号的VDC-VC共聚物。

二、PVDC薄膜的加工技术

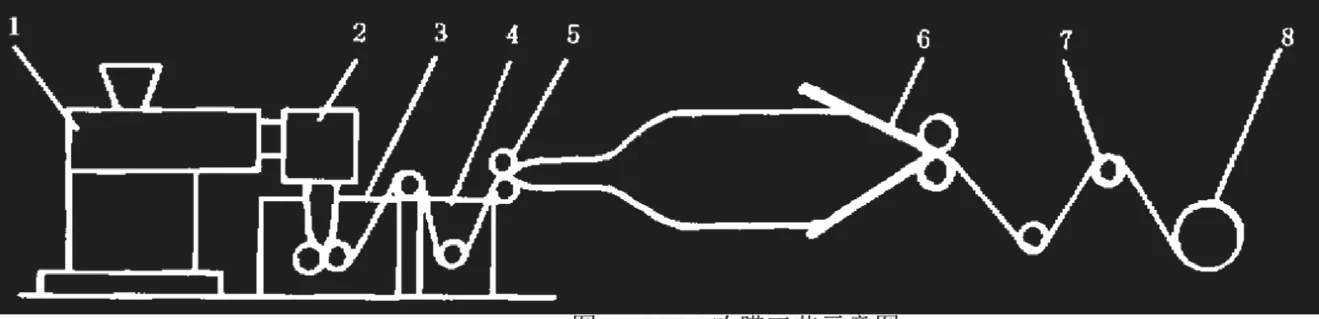

1. PVDC吹塑薄膜工艺。确定了PVDC的工艺特性及其吹塑工艺,如图1所示。

聚偏二氯乙烯树脂挤出机塑化,挤出是从机头,经冷水槽冷却后进入温水槽。压缩空气被送入从温水槽中抽出的管膜,膨胀成膜泡。同时,两对牵引辊在膜泡的前后会以一定的速比来进行运转,膜泡会沿纵向进行拉伸,同时的向两个不同的方向拉伸,形成所需厚度的薄膜并卷成卷。

2.在聚氯乙烯(PVDC)的生产过程中,每一层都覆盖着一定厚度的复合薄膜。当溶剂在挥发时,薄膜在压力下重新组合。当胶粘剂溶剂挥发时,在薄膜之间形成一层胶粘剂,使不同类型的薄膜在使用上相互补充。PVC薄膜通常用作空袋。复合膜由BOPP、PVDC、CPP或PET、PVDC和CPP的胶粘剂层组成。

PVDC是一种带阻挡层的共挤流膜。第一台模拟试验材料是由多台挤出机提供的,一台是用于挤出PVDC方面的树脂的专用的挤出机,另一台是用于挤出外、内、胶层的专用挤出机。各种的熔融的材料通过专门设计的流道混合在模头内,从模隙中挤压出来,在气刀和冷却辊的作用下,形成复合膜。与分层法相比,阻隔层方面的厚度会更薄,既能满足性能方面的要求,又能降低成本。另外,由于在生产过程中没有溶剂,生产环境和漆膜质量更好。流化膜的结构可以是对称的,也可以是不对称的,如PE/EVA/PVDC/EVA/PE,PE/EVA/PVDC/EVA/PP等。PVDC两侧的粘合层由挤出机提供。

三、PVDC树脂肠衣膜

本标准规定了用聚偏二氯乙烯(PVDC)外壳作为食品的方面的包装的技术要求、检验规则、标签和包装。本标准适用于以聚偏二氯乙烯树脂方面的为主要的原料,吹塑法制备的食品包装用聚偏二氯乙烯(PVDC)外壳。

图1 PVDC吹膜工艺示意图

技术要求。(1)外观。漆膜着色的颜料应均匀分布,不得有可能影响使用的色差、色斑、水纹和波浪形色斑。外层薄膜不得被污染、划伤、穿孔、折叠、起皱、硬化或起泡。无碳化点和直径大于1mm的杂质;碳酸化点不超过20个,杂质小于或等于1mm/m2。接缝的两边用不同于胶片颜色的胶带连接。接缝要光滑牢固。套辊表面应平整,有轻微的主动褶皱,但不应有明显的隆起和翘曲现象。开封后的膜端面应平整,膜张力应适当,不应有放卷现象。薄膜中心线与芯线的偏差不应大于4mm。每段长度不得少于80米,每段长度不得超过2米。

2.质量。印刷的肠衣膜方面应干净整洁,没有污垢、缺陷和刀痕;字体要清晰完整。印边应平整,网版应清晰、均匀,没有明显的变形和缺陷。

3.尺寸和规格。套管0.003mm厚度,0.040mm的偏差。特殊要求由供方和供方共同确定。套管膜的长度和宽度应在两侧确定,不得有任何负偏差。

总之,随着生活方面的水平的提高,对各种包装材料的需求将迅速增加。我们有信心光聚偏二氯乙烯膜等产品将逐步进入保护要求较高的包装领域。聚偏二氯乙烯在我国的生产、加工和应用已经进入了比较成熟的阶段,这将对食品方面的包装特别是肉类方面的包装会产生着深远的影响。同时,由于性价比的优异性,将广泛应用于各个方面的领域。