铜铅混合精矿浮选分离铜铅试验研究

蒋万君 王 皓 王 珊 袁敬杰

(1.中国有色金属工业昆明勘察设计研究院有限公司,云南昆明650051;2.四川省冶金地质勘查院,四川成都610051)

铜、铅、锌金属在现代工业中应用非常广泛,随着化工、冶金、电子等领域的迅猛发展,全球范围内对铜、铅、锌金属的需求量不断增加,导致优质的金属矿产资源迅速减少[1-2]。如何有效地开发低品位难选铜铅锌矿产资源是目前选矿领域亟需解决的实际问题,这对提高该类矿石资源的利用率具有十分重要的意义[3]。

我国有大量铜铅锌硫化矿资源,然而,该类矿石资源中铜、铅、锌含量一般较低(<2%),铜铅锌赋存矿物的嵌布关系复杂、嵌布粒度较细且矿物间共生关系密切,导致铜铅锌有用矿物间的分离困难,其成矿条件对矿石的选矿特性有着控制性的影响[4-6]。在实际生产中,硫化铜矿物、铅矿物可浮性相似,均较易浮,而硫化锌矿物可浮性相对较弱。根据硫化铜、铅、锌矿物之间的可浮性差异,目前大多数硫化铜铅锌矿山采用铜铅混合浮选—铜铅分离—锌硫混浮—锌硫分离的工艺流程[7-9]。

采用铜铅混合浮选得到混合精矿后,铜铅高效分离是上述工艺流程中分别回收铜和铅的关键。在工业生产中,铜铅混合精矿经过脱药后,一般采用抑铅浮铜、抑铜浮铅两种方法分别得到铜精矿、铅精矿。根据浮选过程“抑多浮少”的原则,抑铅浮铜法是硫化铜铅混合精矿分离最主要的方法[10-11]。国内对抑制剂的选择也进行了较为广泛的研究,目前所使用的抑制剂分为无机和有机抑制剂,如重铬酸盐、亚硫酸盐、氰化物、多糖类、羧甲基纤维素等,以及无机药剂或有机药剂之间的组合抑制剂。由于现有抑制剂普遍存在环境污染、腐蚀设备、分离效果不理想等缺点,开发新型安全高效的铜铅分离抑制剂亦是目前的研究热点[11]。

云南某复杂硫化铜铅锌矿石,采用铜铅混合浮选—铜铅分离—锌硫混浮—锌硫分离的工艺流程进行浮选分离。为进一步优化工艺条件,提高选矿指标,本次试验以铜铅混合浮选所得混合精矿为研究对象,针对其脱药预处理及浮选分离关键因素进行了详细的试验研究。考察了脱药剂、抑制剂、石灰用量、丁铵黑药用量等因素对铜铅分离效果的影响。通过试验研究,取得了良好的技术指标,为矿石的高效利用提供指导和技术支撑。

1 试样及方法

1.1 试样

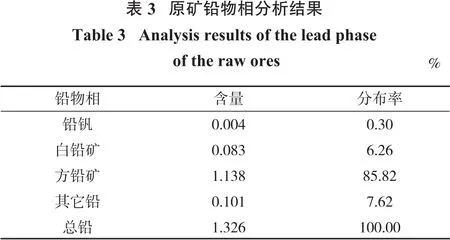

本研究所使用的铜铅锌多金属矿样取自云南某地,原矿主要化学成分见表1,铜、铅物相分析结果分别见表2、表3。

注:带“*”单位为g/t。

由表1可知,原矿中Cu、Pb、Zn含量分别为0.933%、1.326%、2.35%,S含量为11.24%;原矿中Ag含量较高,达64.03 g/t。由表2、表3可知,矿样铜的氧化率为2.35%,属于硫化铜矿,铜多以原生黄铜矿的形式存在;矿样中有少量氧化铅,大部分铅以方铅矿的形式存在,含量为85.82%。

1.2 试验方法

试样在磨矿细度为-200目占80%的条件下,经“2粗1扫”抑锌、硫浮铜铅;铜铅混合粗精矿再磨后(再磨细度为-300目占95%),再经2次精选形成铜铅混合精矿,即本文研究的研究对象。混合精矿脱药后,使用组合抑制剂抑铅浮铜,经“2精2扫”分别获得铜精矿和铅精矿。铜铅混合精选第1次和第2次的尾矿合并铜铅混合扫选的粗精矿为本研究中的混中矿。本研究的试验流程如图1所示。

2 结果与讨论

2.1 脱药剂对铜铅分离的影响

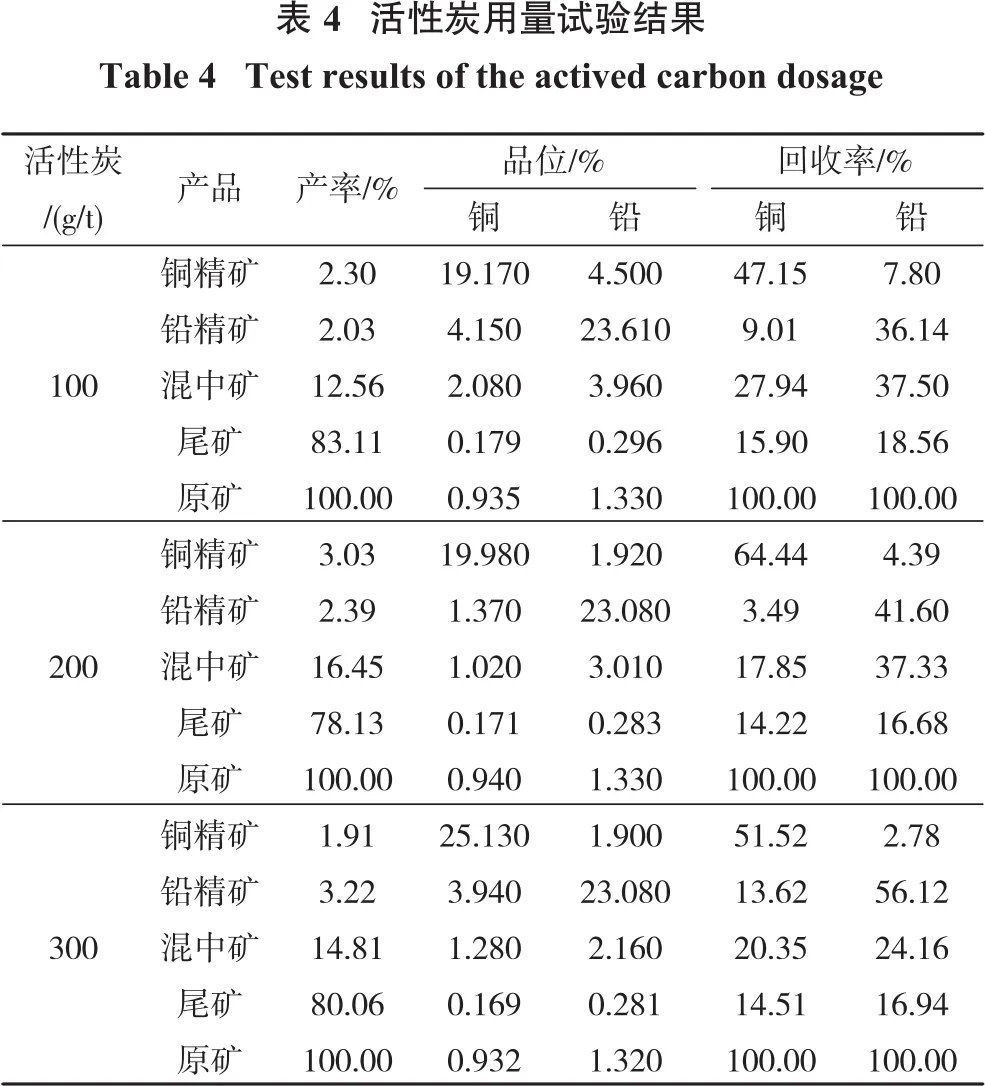

2.1.1 脱药剂活性炭用量试验

铜铅混合精矿加入活性炭进行脱药处理,搅拌时间为15 min。铜铅分离时加入重铬酸钾100 g/t,搅拌15 min后再依次加入石灰400 g/t、硫酸锌400 g/t、亚硫酸钠 300 g/t、丁基黄药 10 g/t、2 号油10 g/t,研究脱药活性炭用量对铜铅分离的影响,试验结果如表4所示。

由表4可知,当脱药剂活性炭用量达到200 g/t时,可取得较好的铜铅分离效果,铜精矿中铜品位和回收率分别为19.980%、64.44%,铅精矿中铅品位和回收率分别为23.080%、41.60%。同时,从试验现象可以看出,200 g/t的活性炭脱药较为干净,脱药完成后充气搅拌时,已基本没有泡沫层,铜铅分离时补加10 g/t起泡剂2号油即可,而活性炭用量达300 g/t时,需补加30 g/t起泡剂2号油,说明已有部分活性炭过量。因此,确定脱药剂活性炭适宜的用量为200 g/t。

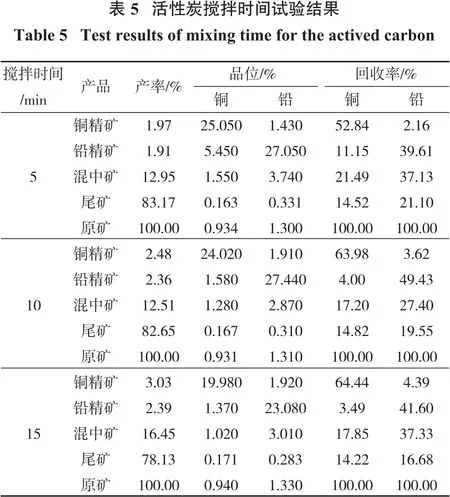

2.1.2 活性炭搅拌时间试验

加入脱药活性炭200 g/t、搅拌一定时间后加入重铬酸钾100 g/t,继续搅拌15 min后再依次加入石灰400 g/t、硫酸锌 400 g/t、亚硫酸钠 300 g/t、丁基黄药 10 g/t、2号油10 g/t,研究脱药剂搅拌时间对铜铅分离的影响,试验结果如表5所示。

由表5可知,搅拌时间达到10 min后可取得较好的铜铅分离效果,此时铜精矿中铜品位为24.020%,铜回收率为63.98%,铅精矿中铅品位为27.440%,铅回收率为49.43%;与此同时,铜精矿中铅含量和铅精矿中铜含量均较低。继续延长搅拌时间对改善铜铅分离的效果不显著,因此,确定活性炭脱药时间为10 min。

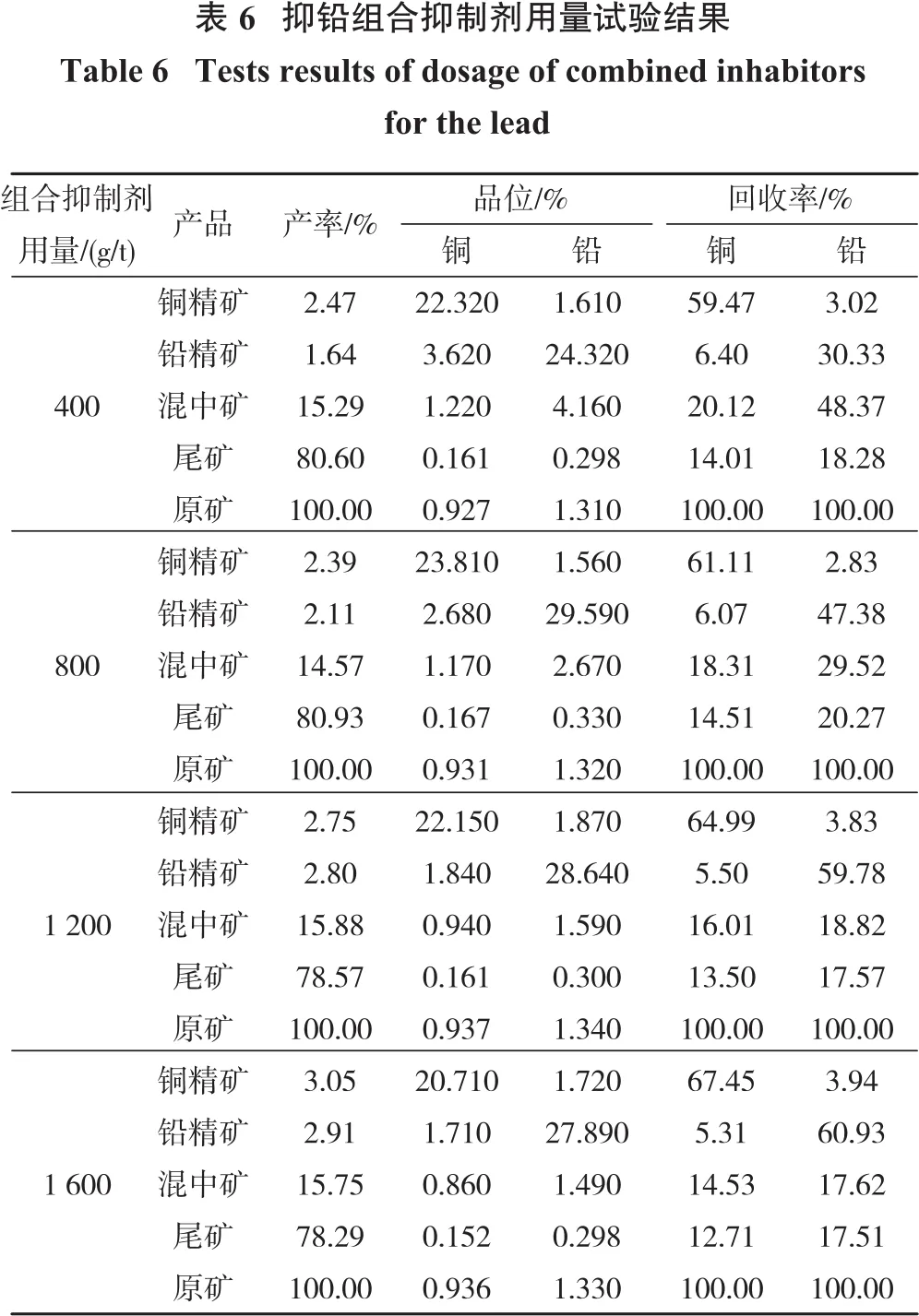

2.2 铅组合抑制剂用量试验

固定试验条件为脱药活性炭用量200 g/t、搅拌10 min,随后加入组合抑制剂,继续搅拌15 min后再依次加入石灰400 g/t、硫酸锌400 g/t、亚硫酸钠300 g/t、丁基黄药 10 g/t、2号油10 g/t,研究了组合抑制剂用量对铜铅分离的影响。组合抑制剂按质量浓度8%配制,质量比例为羧甲基纤维素∶水玻璃∶亚硫酸=1∶2∶5。试验结果如表6所示。

由表6可知,组合抑制剂对铅的抑制效果很好,400 g/t即可取得较好的结果,此时铜精矿中铜品位为22.320%、铜回收率为59.47%,铅精矿中铅品位为24.320%、铅回收率为30.33%。考虑到闭路时混合精矿产率会有所增加,试验选用的组合抑制剂的用量为800 g/t,此时铅精矿中铅的回收率可增加至47.38%。

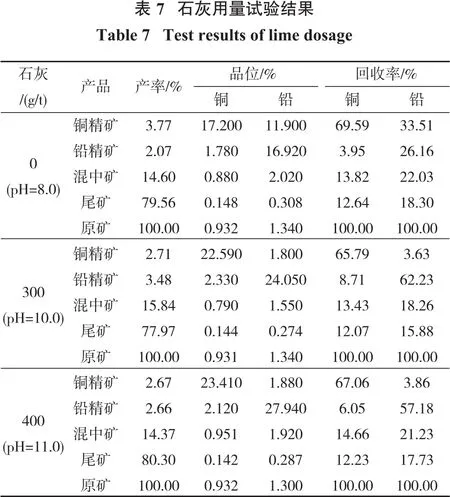

2.3 石灰用量试验

固定试验条件为脱药活性炭用量200 g/t、搅拌10 min,随后加入组合抑制剂800 g/t,继续搅拌15 min后再加入其它药剂。其他药剂中硫酸锌400 g/t、亚硫酸钠300 g/t、丁基黄药10 g/t、2号油10 g/t。在此条件下研究了石灰用量对铜铅分离的影响,试验结果如表7所示。

由表7可知,石灰用量为0时,矿浆pH值为8.0,此时铜铅分离效果较差。组合抑制剂需要在较高pH条件下(pH=10、11)才能发挥较好的抑铅作用,试验选用的石灰用量为400 g/t,对应pH值为11.0,此时铜精矿中铜品位为23.41%,铜回收率为67.06%,铅精矿中铅品位为27.94%,铅回收率为57.18%。过多的石灰加入后,最后不溶部分将会残留在铅精矿中,影响铅的品位,因此试验没有再进行大剂量石灰用量试验。

2.4 组合抑制剂搅拌时间对铜铅分离的影响

固定试验条件为脱药活性炭用量200 g/t、搅拌10 min,随后加入组合抑制剂800 g/t,继续搅拌一定时间后再加入其它药剂。考虑到单用丁基黄药作为捕收剂,选择性较差,结合文献[6],捕收剂确定为丁基黄药+丁铵黑药(5+5)g/t,其他药剂中石灰400 g/t、硫酸锌400 g/t、亚硫酸钠300 g/t、丁基黄药+丁铵黑药(5+5)g/t、2号油10 g/t。在此条件下研究了组合抑制剂搅拌时间对铜铅分离的影响,试验结果如表8所示。

由表8可知,加入组合抑制剂只搅拌5 min时,铜铅也已大部分分离,此时铜精矿中铜品位为20.49%,铜回收率为65.33%,铅精矿中铅品位为25.66%,铅回收率为60.19%。但效果比搅拌时间长的稍差,因此,试验选用的适宜搅拌时间为10 min,此时铜铅分离效果得到了进一步的改善。从试验结果可以看出,铅精矿中仍存在部分铜,为提高铜的回收率,同时也提高铅精矿的铅品位,试验选择铜铅分离后,再进行2次铜扫选。

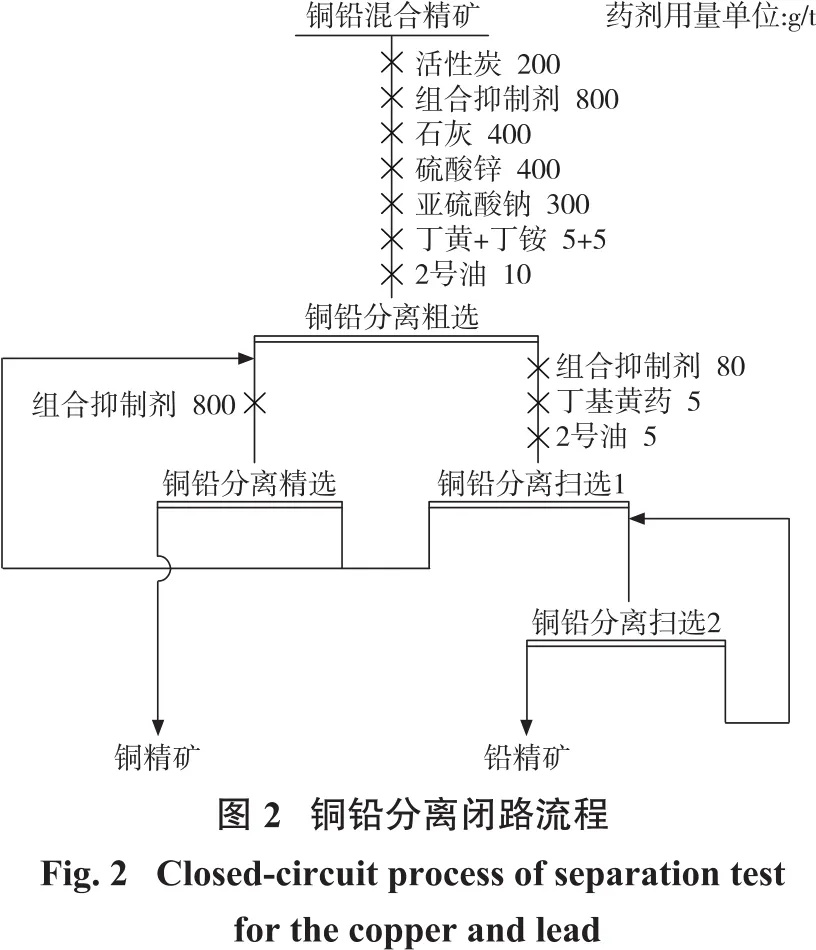

2.5 闭路试验

在上述研究的基础上,考查了铜铅分离的闭路试验,试验流程如图2所示,试验结果如表9所示。从表9可以看出,铜精矿中铜品位为24.15%,回收率为80.57%,铅精矿中铅品位为31.63%,对应回收率为65.35%,获得了较好分离效果。

3 结 论

(1)铜铅混合精矿使用活性炭脱药可取得较好的试验效果,合适的用量为200 g/t,脱药搅拌时间为10 min。

(2)对脱药后的铜铅混合精矿,使用组合抑制剂(羧甲基纤维素∶水玻璃∶亚硫酸钠=1∶2∶5)进行抑铅浮铜,合适的用量为800 g/t,继续搅拌15 min后再依次加入石灰400 g/t、硫酸锌400 g/t、亚硫酸钠300 g/t、丁基黄药+丁铵黑药(5+5)g/t、2号油10 g/t。经过“1粗1精2扫”闭路试验,最终可分别获得铜品位为24.15%、铜回收率为80.57%的铜精矿及铅品位为31.63%、铅回收率为65.35%的铅精矿,分离指标良好。