安徽和睦山铁矿楔形体地压控制方法研究

李海英 任凤玉 陈宪龙 明 旭

(1.武汉科技大学资源与环境工程学院,湖北 武汉430081;2.东北大学资源与土木工程学院,辽宁沈阳110819;3.马钢(集团)控股有限公司姑山矿业公司,安徽马鞍山243184)

无底柱崩落法是我国地下铁矿山常用的一种高效采矿方法,目前应用该方法采出的矿量约占地下采出矿石总量的65%。崩落法矿山普遍存在的问题是随着采深的增大,采场地压逐渐增大,到达某地深度后,地压活动严重,控制工作量越来越大。尤其是破碎难采矿体,采准过程中巷道围岩变形、支护破坏、片帮冒顶等现象,不仅造成支护成本增加,降低开采进度,甚至破坏采准巷道,影响巷道正常使用,不仅导致矿石损失贫化增大,而且严重影响了矿山安全生产。目前采场地压破坏已成为许多矿山企业日渐凸显的重大生产问题[1-3],在未来精益开采中,地压控制更为重要,认清地压活动规律,采取相应的防控措施,经济有效地控制地压活动,将是崩落法矿山的共性需求。为此,不仅需要研究地压显现规律,而且需要研究导致地压显现的动因,以便精确控制与有效预防地压破坏活动,保障矿床安全高效开采。

在以往研究中,主要按地压的表现形式,将其分为变形地压、松脱地压、冲击地压和膨胀地压四大类[4],在采场地压动态监测[5-7]和现场调查数值模拟研究地压分布转移规律[8-10]等基础上,针对每类地压显现特征制定了如放矿切顶卸压开采[11-15]、高应力围岩快速钻探[16]、高分段大间距工艺参数改进[17-18]、锚网喷强支护[19-20]等地压防控方法,在地压预测与控制方面起到了一定的作用。但这些方法大多未考虑地质构造面因素或为侧重于采场局部的单一方法,在矿山生产实际中,地压显现形式极为多变,同一矿山往往因不同地点及开采进程出现很大差异,为增强矿山不同部位地压防护措施的针对性,需要面对开采矿床的整个地质体,研究地压的来源,据此预测高应力部位,并根据巷道变形与破坏的可能性,制定相应的控制措施,以便更好地指导生产。

马钢(集团)控股有限公司姑山矿业公司和睦山铁矿后和睦山矿区为破碎难采矿体,在-250 m中段开采中,发生了大规模地压活动,进路联巷与回采进路相继遭到严重破坏,致使生产不能继续进行。通过分析可知,地压是由顶板围岩发生断裂而又滞后冒落所形成的楔形体压力所致,地压破坏活动同时受到下盘地质构造面的影响。对于这种复杂的楔形体地压,单一类型的地压防控方法难以凑效,本研究建立了楔形体附加应力计算模型,根据楔形体压力空间分布与时空演化特点,提出采用控制下盘地质构造面滑移破坏、局部卸压开采、增大进路间距与改进巷道支护形式相结合的综合技术措施来解决该矿地压控制难题。

1 地压活动特点

和睦山铁矿后和睦山矿区为倾斜中厚—厚矿体,矿体与下盘近矿围岩破碎,不稳定到极不稳定;上盘围岩整体性较好,稳定到中等稳定,在下盘距离矿体3~8 m的位置,出露一条平行矿岩交界面的断裂构造面,对下盘采准工程稳定性影响较大。矿体应用无底柱分段崩落法开采,阶段高度50 m,分段高度10~12.5 m,垂直走向布置回采进路,进路间距10~12 m,进路联巷布置在下盘围岩内,采用从上盘向下盘退采的回采顺序。矿区地表标高+50~+60 m,-200 m中段以上矿体采用双工作面诱导冒落法开采,即-50 m分段与-150 m分段同时回采,由-150 m分段回采空区诱导上部破碎矿体自然冒落,冒落拱沿上盘面向上延伸,由此为下盘侧矿体卸掉上盘围岩的集中应力,保障了-150 m水平以上分段的安全开采。在-150 m分段的采空区冒透地表之后,随着回采工作面下移,地压逐渐增大,进入-187.5 m分段回采时,出现回采巷道局部塌冒现象。特别在-200 m分段采准时,为适应矿石粘滞性大导致的放出体宽度变小特点,将进路间距从12 m减小到8 m,导致矿体中部掘进的5条回采巷道全部出现了严重的地压破坏(图1)。

图1中地压破坏范围明显分为上、下盘两区,其中下盘区首先开始地压显现,起初巷道变形缓慢,在上盘区发生地压剧烈活动时,下盘联巷变形加剧。下盘区地压严重,活动范围从1#溜井到4#溜井,走向长180 m,横向宽4.3~25.1 m,从联巷中心线起算,破坏区向矿体内延展的最大宽度为17.3 m,向下盘围岩延展的最大宽度为20.5 m。下盘区的破坏形式主要以联巷帮的一侧开裂、片落为主,片帮的最大深度达0.8 m。随着巷道帮的片落或变形内移,出现底鼓,顶板下沉与横向开裂,并伴有滴水现象(图2(a))。联巷的严重破坏带动了进路开口破坏,有的进路开口被冒落散体封堵,有的冒顶高达1~2 m,还有的出露断层发生错落。从被破坏的进路开口段向内,出现30~45 m长的回采进路稳定区,稳定区过后,进入上盘破坏区。上盘破坏区的范围从进路中部一直到上盘侧进路的端部长45~50 m,沿走向方向包括所掘进的5条回采进路的全部。观测上盘破坏区巷道的持续变形与破坏特点,可知破坏形式主要为巷道两帮内挤,折断或碎裂片落;底板鼓起,人工铺设的混凝土被折断,呈倒“V”字形;顶板下沉,局部碎裂掉落(图2(b))。

-200 m分段下盘联巷与上盘回采进路的地压破坏具有速度快、破坏范围大、程度重的特点,使巷道无法修复和用于回采,造成采场出矿接续困难,采矿生产受到采场地压活动的严重威胁。

2 地压活动机理分析

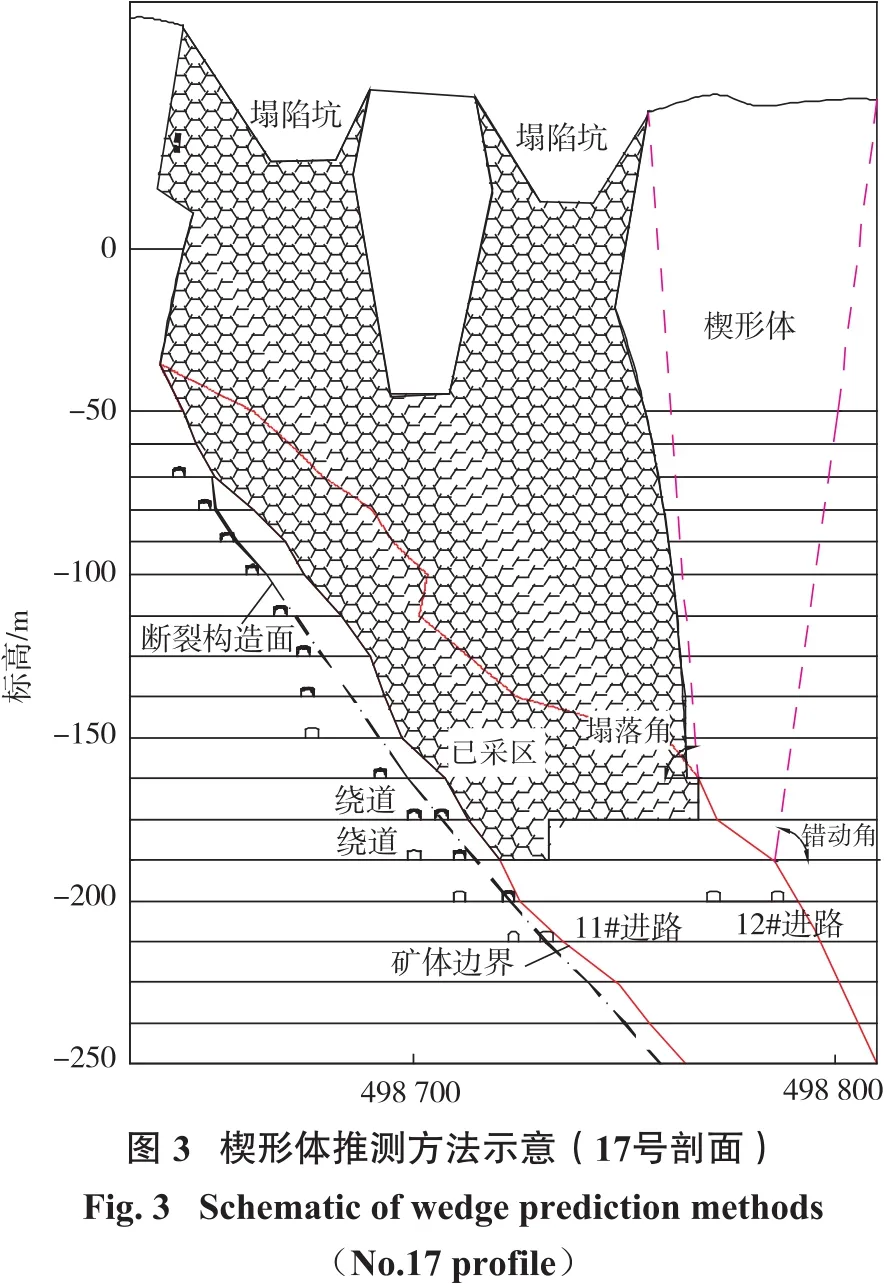

考察开采区段的整个矿床地质体可以看出,造成-200 m分段巷道大规模破坏的压力是由上盘岩体传递下来的,是上盘围岩发生断裂滞后塌落形成楔形体施压的结果。具体来说,和睦山铁矿-150 m分段采空区于2007年4月27日冒透地表,在地表形成塌陷坑,并在塌陷坑周边产生断裂线与裂缝,此后随着采深增大,断裂与开裂范围不断扩大。地表开裂的边界与采空区边界的连线与水平面夹角称为错动角,塌陷坑边缘与采空区顶板冒落边界的连线与水平面的夹角称为塌落角。根据生产现场调查与实测,得出后和睦山矿区的塌落角内倾70°左右,错动角外倾70°~75°。位于塌落角与错动角之间的上盘实体围岩构成了楔形体(图3)。

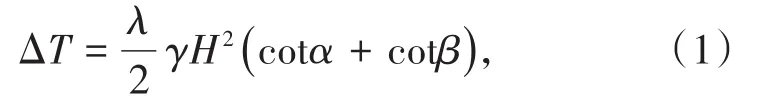

楔形体的重力由底部实体矿岩与两翼离散岩体承担,其中底部实体矿岩的应力集中系数较大,在塌陷区一翼的压力通过散体传递到下盘,另一翼压力通过不完全断裂面传递到上盘某一范围。本研究将楔形体简化为断面三角形柱体,推导出集中作用于底部实体矿岩单位面积上的附加压力ΔT:

式中,α为塌落角,(°);β为错动角,(°);H为开采深度,m;γ为上覆岩体容重,kN/m3;λ为应力作用系数。可见,楔形体的附加压应力与采深的平方成正比。

在-200 m分段,开采深度约250 m,令H=250 m,α=70°,β=75°,γ=26.5 kN/m3,考虑楔形体作用于底部实体矿岩应力作用较两翼散体大,取λ=0.15,代入式(1),得:ΔT=130.63 kN。

图3中,楔形体尖部的主应力平均值σy计算公式为

当ΔT的集中作用区宽度取18 m时,由此引起的附加应力值T为7.26 MPa,则σy=13.88 MPa。

后和睦山矿区-200 m分段进路间距8 m,进路断面宽×高=3.5 m×3.1 m,平均应力集中系数k为1.78,则kσy=24.67 MPa。这一应力值已接近后和睦山矿区混合抗压强度的平均值(16.29~34.21)MPa,平均25.24 MPa),且大于部分磁铁矿的抗压强度(18.25~57.89 MPa)。由此可以推断,楔形体压应力是上盘破坏区采准工程快速破坏的主要动因。

此外,由于矿体下盘存在一条平行矿岩交界面的断裂构造面(图3),该构造面的错动与滑移,直接破坏下盘采准工程的稳定性。随着上盘破坏区巷道断面收缩变小、矿岩向巷道内变形与移动,下盘构造面内侧矿岩的横向约束力降低,并获得断裂面开裂的空间条件,因此,在采动压力作用下,内侧矿岩发生斜下方滑移,造成沿脉巷道墙体开裂片落与顶板下沉,引发了大规模地压活动。

上述分析表明:-200 m分段地压活动的两个区域的致灾原因有所不同,上盘矿体内小间距进路破坏区属于楔形体尖部压力直接作用的结果;下盘断层附近破坏区则属于楔尖破坏后楔形体下移增大了楔翼压力,在楔翼压力与采动压力的共同作用下,断裂构造面引起内侧矿岩滑移,最终造成溜井垮塌与下盘联巷破坏。

3 楔形体地压防控方法

根据-200 m分段地压活动的特点以及致灾机理分析可知,楔形体压力破坏区为高应力区,需用卸压方法保障下分段进路安全回采;受下盘断层构造面滑移影响的区域为地质灾害区,需要合理控制楔形体压力对构造面滑移的影响,并控制构造面的滑移量,保护巷道稳定性。为此,本研究提出控制下盘断层滑移破坏、高应力区局卸压开采、增大进路间距与改进巷道支护形式相结合的综合方法,防控楔形体地压危害。

(1)控制下盘构造面滑移破坏。为控制下盘构造面破坏,可采用两种方法:①采用从下盘向上盘方向退采的回采顺序,在下盘布置切割巷道,将分段联巷从比较破碎的下盘围岩移入稳定性较好的上盘围岩内,从而避开下盘构造断裂面破坏;②对高应力破坏区,采用局部卸压方法,防止楔形体压力向下盘过度转移,控制下盘构造面滑移,保护下盘切割工程的稳定性。

(2)局部卸压开采。一般来说,控制楔形体地压的有效方法是卸压开采,将楔尖部位的集中应力转移到楔形体两翼,以避免应力集中造成的大规模破坏。但由于下盘断裂构造面存在,如果楔形体两翼增压过大,将使下盘矿岩的采动压力增大,进而增大下盘岩体沿构造面滑移的可能性。为此采取局部卸压方法,即在-212.5 m分段,将-200 m分段矿体破坏区的投影范围视为高应力区,将该区内9#~12#进路的切割巷道设计在矿体中部偏下盘的位置,从切割巷开始向上、下盘联巷依次退采,先采上盘侧矿体,为下盘侧矿体卸压(图4)。-212.5 m分段为过渡分段,除了中部高应力区的9#~12#进路采用局部卸压开采之外,其他进路均采用从下盘向上盘的回采顺序。从-225 m分段开始,全部回采进路均采用从下盘向上盘的回采顺序。

(3)增大进路间距与改进巷道支护形式。针对图2所示的高应力软岩回采进路破坏特征,基于上部矿体安全开采经验,将进路间距从8 m增大到12 m,由此增大进路间距矿柱的有效承载宽度,减小巷道帮的应力集中程度。同时,采用锚网喷和二次预应力让压锚杆压钢筋条的支护体系,并将树脂锚杆长度由1.8 m增大到2.4 m,以此增强巷道的稳定性。

采取上述防控技术后,从-212.5 m分段开始,-250 m中段各分段均未再出现地压严重破坏现象,采准工程利用率达到100%,使楔形体地压得到了有效控制,-250 m中段实现了安全开采。

4 结 论

(1)和睦山铁矿随着回采工作面的下降与采场结构参数的改变,采场地压活动强烈,致使-200 m分段采准工程遭到严重的地压破坏,造成采场出矿接续困难。分析了该矿地压活动特点与巷道破坏原因,揭示了复杂地压的机理,认为巷道破坏力主要来源于顶板围岩发生断裂而又滞后冒落所形成的楔形体压力。

(2)构建了楔形体附加应力计算模型,计算的-200 m分段楔形体产生的应力值(24.67 MPa)已接近混合矿抗压强度平均值(25.24 MPa),且大于部分磁铁矿的抗压强度。在此高压力作用下,较小的进路间距致使破碎矿体的采准工程遭受大规模的地压破坏。楔尖应力集中、楔翼向塌陷区散体施压的楔形体压力作用分析及生产实践证明,采用控制下盘断层滑移破坏、高应力区局部卸压开采、增大进路间距与改进巷道支护形式相结合的综合技术措施,可有效防控楔形体地压危害。

(3)针对和睦山铁矿地压破坏建立的楔形体附加应力数学模型,因断裂线数据跟踪测试数据有限,其变化规律有待进一步分析,以获得楔形体地压更为精确的计算结果。