泵送剂掺量对充填料浆流动性能及充填体力学性能的影响

薛振林 张友志 甘德清 张 欣 胡 胜

(1.华北理工大学矿业工程学院,河北唐山063210;2.华北理工大学学科建设处,河北唐山063210;3.北京科技大学土木与资源工程学院,北京100083)

充填采矿法能够有效解决矿山所面临的安全与环境问题,使得此方法的应用日趋广泛。充填采矿工艺中的料浆管道输送环节对充填采矿效率有重要影响,因此,料浆的流动性能受到越来越广泛的关注。泵送剂是一种能改善料浆流动性能的混合物,主要由减水剂、引气剂、减阻剂、缓凝剂等复合而成,具有高流化、润滑、缓凝的作用,能使充填料浆具备顺利通过输送管道、不离析、不阻塞、黏塑性良好的性能[1-5]。近年来,对泵送剂使用手段的研究逐渐增加,饶运章等[6]通过研究不同掺量聚羧酸高效减水剂对膏体料浆流动度、坍落度、泌水率的影响,发现掺量0.5%(质量分数)的聚羧酸高效减水剂可使质量分数为70%~76%的膏体充填料浆的流动度、坍落度有效增加;KAMOUN等[7]等研究了磺化木质素减水剂对水泥砂浆塌落度的影响,得出磺化木质素可降低水泥砂浆塌落度损失率;刘斯忠等[8]选用全尾砂制作的充填料浆,研究泵送剂掺量对膏体流变性能的影响,得出了泵送剂掺量在2%左右可达到最佳流变效果的结论。泵送剂在改善料浆流动性能的同时,对后续采场中凝固后的充填体力学性能是否有影响,却鲜有该方面成果报道,而该影响对充填采矿极其重要,它直接决定着充填质量,对后续采矿作业也有着多方面的影响。

本研究以某矿分级尾砂胶结充填为工程背景,首先开展充填料浆塌落度试验与流变试验,从塌落度与流变参数这两个常用指标出发,分析不同泵送剂掺量与充填料浆流动性能的关系;其次,针对不同养护龄期试块开展单轴抗压强度试验和电镜细观试验,从细观尺度分析泵送剂掺量对充填体力学性能的影响,为工程实践提供理论依据。

1 泵送剂作用原理

试验所用水泥为矿渣硅酸盐水泥,主要成分为硅酸盐水泥熟料、粒化高炉矿渣和适量石膏,其中水泥与水反应式主要为

式中,n和y为系数。

料浆内部的化学反应、粒子热运动以及水泥水化反应后离子间的范德华力作用共同形成的絮凝物呈连续结构,这种连续结构限制了料浆的流动性能[9-12]。试验选用的泵送剂主要成分为减水剂,减水剂可使料浆中颗粒质点表面带有相同符号的电荷。在静电力作用下,料浆颗粒之间处于相对稳定的悬浮状态,其中,絮凝物的连续结构呈分散状态,被包裹的拌合水可逐渐被释放出来,从微观角度来说,即泵送剂可以使水泥水化反应形成的网状结构中的结合水释放出来;另外,减水剂的空间位阻效应,保证了料浆颗粒分散状态下的稳定性;同时,泵送剂带来的一定量气泡,增加了颗粒间滑动能力,所以泵送剂可以改善料浆的流动性能[13-15]。泵送剂对充填料浆絮凝物的作用机理如图1所示[16]。

2 试验

2.1 试验材料

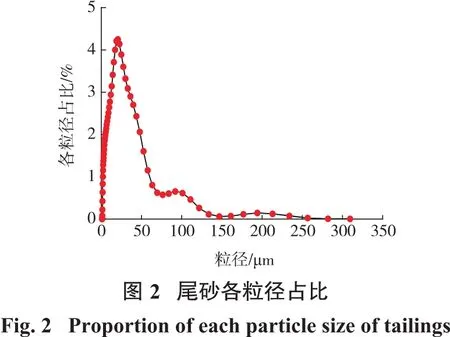

本试验采用某矿分级尾砂,尾砂各粒径占比见图2。矿渣硅酸盐水泥型号为P.S.A 32.5,泵送剂型号为JCKY01,料浆载体为城市自来水。

2.2 试验方案

经过初步探索,综合考虑料浆流动性及充填体强度因素[17-21],将充填料浆质量浓度设定为68%,泵送剂的掺量为水泥质量的1%~4%,并设置未掺泵送剂的对照组,料浆配比见表1。料浆配制完成后,对每组料浆分别开展塌落度试验与流变试验,流变试验采用控制剪切应力法。运用上述充填料浆制作70.7 mm×70.7 mm×70.7 mm标准试块,对养护3 d、7 d、28 d试块强度开展单轴抗压测试。运用电子显微镜对养护28 d的试块进行细观观测。

3 试验结果与讨论

3.1 塌落度结果分析

各组试验塌落度与泵送剂掺量关系见图3。由图3可知:随着泵送剂掺量的增加,充填料浆塌落度呈上升趋势。泵送剂掺量为0~1%时,塌落度增长率为35.26%;泵送剂掺量为1%~2%时,塌落度增长率为13.64%;泵送剂掺量为2%~3%时,塌落度增长率为9.33%;泵送剂掺量为3%~4%时,塌落度增长率为5.88%。可见,泵送剂对塌落度的影响是非线性且呈梯度的,随着泵送剂掺量不断增加,泵送剂对料浆塌落度的影响会慢慢趋于“饱和”状态。这是因为随着一定量的泵送剂加入,使得料浆内部絮凝物包裹的结合水得以释放出来,加上引入了一定量的气泡,使料浆的自由水增多,润滑性提高,导致塌落度增大;而当泵送剂的掺量超过临界值时,料浆内部已经很难再释放出足够多的自由水,从而导致塌落度的增加趋向于缓慢。

对获取的塌落度试验数据利用SPSS软件进行回归分析,自变量x为泵送剂掺量,因变量f为塌落度,得到泵送剂掺量与塌落度的回归方程见式(2),其中方程sig=0.0032<0.05,差异显著,表明式(2)能够较好地表述泵送剂掺量与塌落度的关系。

3.2 流变试验结果分析

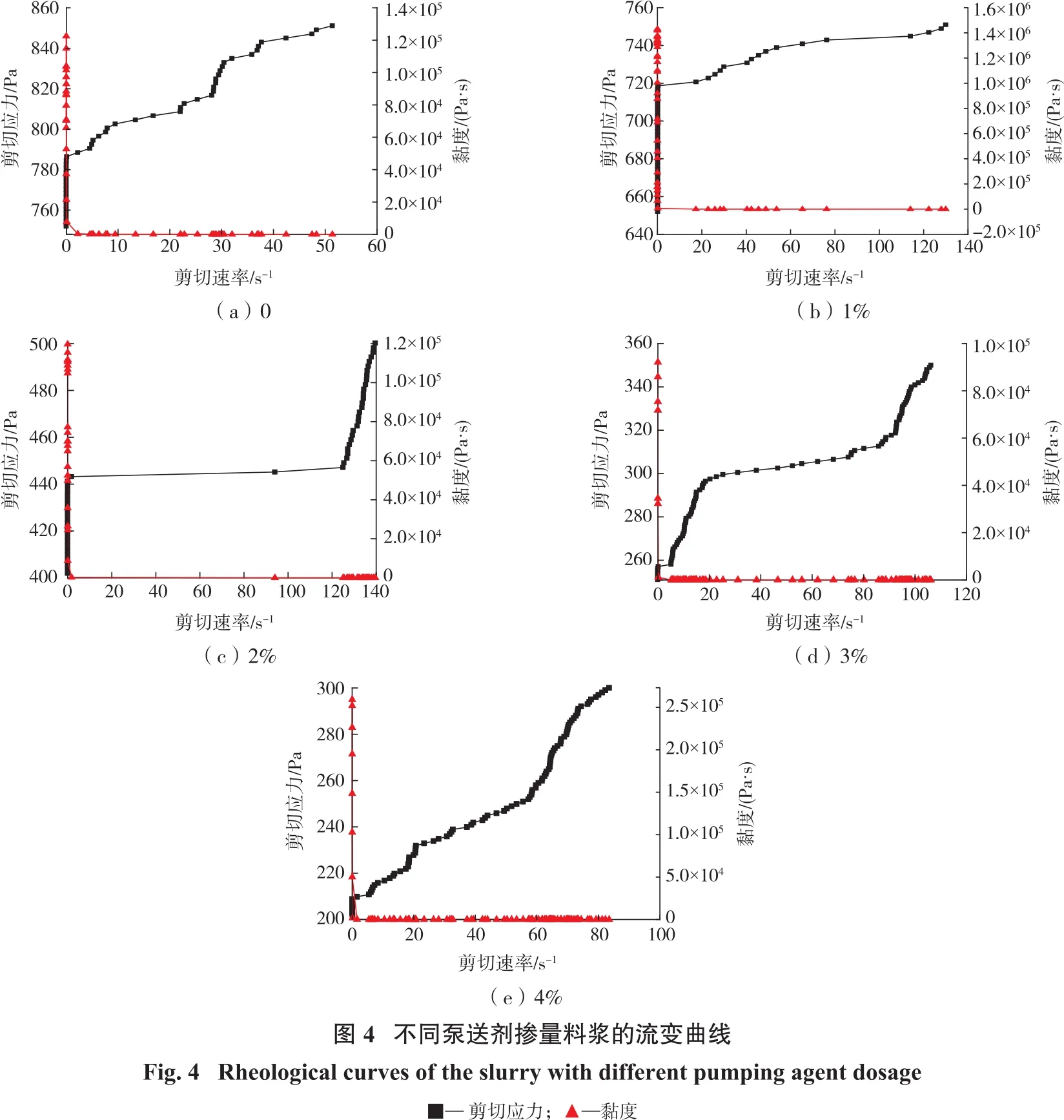

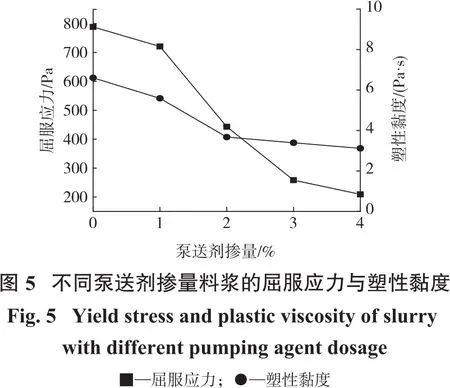

控制剪切应力方法中,认定剪切速率发生时的剪切应力为静态屈服应力,每次试验设置的剪切应力间隔均为100 Pa,逐次试探,直至测试出屈服应力为止,剪切在达到设定应力上限值时停止。各组试验流变曲线见图4,屈服应力与塑性黏度取值见图5。

由图4、图5可知:屈服应力大小随着泵送剂掺量的增加出现降低趋势。当泵送剂掺量为0~1%时,屈服应力降低8.58%;泵送剂掺量为1%~2%时,屈服应力降低38.54%;泵送剂掺量为2%~3%时,屈服应力降低41.73%;泵送剂掺量为3%~4%时,屈服应力降低18.98%。可知,泵送剂掺量为2%~3%时,料浆屈服应力的降低幅度相对较大,流变性能改善较为显著,料浆颗粒之间接近处于相对稳定的悬浮状态,在此基础之上继续增加泵送剂的含量,同剂量的泵送剂能够释放出的结合水减少,也很难再增加絮凝结构的分散程度,导致掺量在超过3%后,同剂量泵送剂的作用效果慢慢减弱。同理,在塑性黏度方面,泵送剂掺量超过2%时,同剂量泵送剂对料浆塑性黏度的降低效果已经不明显。

料浆的屈服应力和塑性黏度是决定料浆流动性能的重要流变参数,不考虑其他条件的前提下,这两个流变参数越小,料浆的流动性能越好。考虑泵送剂掺量对两个流变参数的综合影响,结合经济因素,认为掺量为2%~3%较适宜。

3.3 单轴抗压强度试验结果分析

本研究采用WHY-600单轴压力机对目标龄期的样品进行测试,单轴抗压强度测试结果见图6。

由图6可知:随着泵送剂掺量增加,所有龄期的充填体抗压强度均呈先上升后下降的趋势。与对照组相比,泵送剂掺量为1%~3%时,对充填体抗压强度的影响均是积极的。养护龄期为3 d的充填试块,不同泵送剂掺量的抗压强度在0.30~0.43 MPa范围内波动,除了掺量达到4%时表现为明显下降,在3%掺量之前增长有限,基本认为泵送剂对充填试块早期强度影响不大。养护龄期为7 d的充填试块,泵送剂掺量为0~1%时,试块抗压强度增长率为28%,增长明显;泵送剂掺量为1%和2%时,充填试块抗压强度基本不变,超过2%后,强度开始呈现下降趋势。养护龄期为28 d的充填试块,强度变化规律与7 d试块类似,泵送剂掺量为0~1%时,试块抗压强度增长率为20.69%;泵送剂掺量为1%~2%时,强度基本不变,超过2%后呈现明显的下降趋势。

3.4 细观结构分析

泵送剂是从细观结构上对充填料浆产生影响,导致凝固后的充填试块有不同抗压强度。采用电子显微镜对养护龄期28 d试块表面(浇筑时非自由面)进行了细观结构观测,结果见图7。

由图7可知:添加1%泵送剂时,微观结构明显比未添加的对照组致密,这是由于泵送剂的加入,消除了料浆中较大且有害的气泡,当添加量为2%~4%时,充填试块的细观结构表现出大孔隙增多的现象,尤其是在4%时,甚至会出现一些类似“破碎带”的结构。这是因为随着掺量逐渐增大,释放的结合水逐渐增加,导致料浆明显变稀,凝固脱水后就会留下更多的孔隙结构。这种现象与图6中28 d强度曲线相吻合,先由于结构的致密导致强度明显提高,随着掺量增加,大孔隙结构增加,强度逐渐降低。因此,运用细观结构解释强度是有意义的。

结合该矿山实际,考虑泵送剂成本、料浆流动性及抗压强度的综合效应,在该配比的料浆中,泵送剂掺量为2%较为合理。此外,本研究分析的不同泵送剂掺量对料浆流动性能及充填体力学性能的影响规律,也可以为其他同类矿山提供一定的理论依据。

4 结论

在研究泵送剂对充填料浆流动性能的基础上,探究了泵送剂掺量对凝固后充填体单轴抗压强度的影响,主要结论如下:

(1)泵送剂掺量为2%~3%时,对料浆塌落度及流变参数有着明显的影响,能够有效提高料浆的流动性能,当掺量超过3%时,单位剂量的泵送剂对料浆流动性能的提升将不再明显。

(2)泵送剂对充填试块早期(3 d)强度影响不大,而对于7 d、28 d养护龄期试块,掺量在2%以前能有效增加强度,掺量大于2%时,充填试块抗压强度呈下降趋势。

(3)泵送剂掺量为1%时具有最致密的细观结构,随着掺量增加,大孔隙开始增加,最终导致强度相应降低。综合考虑泵送剂成本、料浆流动性及抗压强度的影响,在该配比的料浆中,泵送剂掺量为2%时较为合理。

(4)考虑到孔隙结构的构成,推测尾砂级配应是影响泵送剂效果的一个重要因素。本研究只针对一种尾砂进行了试验,后续将进一步进行尾砂级配方面的分析。