催化裂化装置旋风分离器运行情况分析及对策

马明亮 卢朝鹏 赵静

中国石油兰州石化分公司炼油厂

催化裂化是炼油工业中重要的二次加工过程[1],是将重油轻质化的重要手段。该工艺过程使原料油在适宜的温度、压力和催化剂存在的条件下,进行分解、异构化、氢转移、芳构化、缩合等一系列化学反应,原料油转化成气体、汽油、柴油等主要产品及油浆、焦炭等副产品。催化裂化过程具有轻质油收率高、汽油辛烷值高、气体产品中烯烃含量高等特点。中国石油兰州石化分公司重油催化裂化装置设计规模为300×104t/a,主要加工减压蜡油与减压渣油混合原料,装置主要由反应-再生、分馏、吸收稳定、热工、主风四机组、气压机组等单元组成,其中反应-再生系统(以下简称反-再系统)是装置的核心,也是影响装置长周期运行的关键因素[2-4]。

该装置自2003年7月首次投产以来,运行至今已历时15年,期间虽先后经历6次大检修,但对于反再系统长期使用的提升管出口旋流快分(vortex quickseparation,以下简称VQS)、沉降器顶旋风分离器、再生器一、二级旋风分离器等内构件产生的内部损坏部位,仅做过局部修补和修复性措施,未予以彻底解决。因此,在2016年8月~2019年4月的运行周期中,相关内件均表现出工作性能降低、工作状况恶化等问题,以下将分别进行详细说明。

1 沉降器旋流快分及单级旋风分离器

300×104t/a重油催化裂化装置提升管选用VQS旋流快分、预汽提和多段汽提技术。采用VQS旋流快分、预汽提和多段汽提技术可实现气-固快速分离,分离后油气快速引出和分离下来的催化剂快速预汽提,使油气在沉降器内的停留时间缩短到5 s以内[5],减少油气在沉降器高温环境下的过裂化反应,从而有效地降低干气和焦炭产率,减缓沉降器内部的结焦。

1.1 提升管出口VQS旋流头运行情况

自2003年7月装置投产以来,沉降器VQS组合未进行过更换。由于长期在高温高流速的环境中运行,2011年7月,大检修时首次出现旋流头破损现象。其后,在2014年、2016年、2019年的历次大检修时,均发现其内部损坏较严重,如2016年7月停工检修,经过对沉降器进行内部检查后发现,VOS旋流头三臂均出现破损,在旋流臂的顶部、背部、底部有3处破损,最大的破口约350 mm×300 mm;2019年5月停工检修,经过对沉降器内部检查后发现VOS一侧旋流臂明显开裂,见图1。

VQS损坏主要是在悬臂筒体出现穿孔、开裂以及耐磨衬里变形鼓包等情况,而其造成VQS分离效率下降的主要原因在于:

(1)VQS旋流臂变形,导致快分旋流流场方向变化,内外涡流运动破坏,外涡流向下运动不到位,使内涡流携带固体颗粒进入顶旋。

(2)VQS旋流臂破损,导致部分油气偏流或短路,与催化剂接触不充分,未经过旋流头分离;也造成出口线速度降低,线速度处于边界条件或降至不稳定区线速度以内,使得油气携带催化剂固体颗粒,造成催化剂的损失。

此外,油气线速度降低后,延长了油气在沉降器内的停留时间,导致二次反应增加,干气和焦炭等副产品产率增加。

由于封闭罩内施工空间极为狭小,检修材料只能通过人孔进入,设备维修也只能进行贴板焊接修补。目前已经过3次贴板补焊,修复效果与原装设备相比相差较大。

2016年、2019年大检修时均发现,沉降器集气室内有较大量结焦,且不同于以往集中挂在穹顶的结焦情况,而是大量焦炭集中在集气室底部,呈现波浪状堆积,说明气流流速较慢,油气在集气室停留时间长,二次反应增加,形成大量结焦。这与旋流头的损坏情况密切相关。

1.2 单级旋风分离器及翼阀运行情况

VQS封闭罩出口直联6台单级旋风器,主要是进一步回收油气中携带的催化剂细颗粒,并通过料腿返回汽提段,料腿出口安装半覆盖翼阀,阀口直径DN450 mm。

2014年检修时发现,沉降器单级旋风分离器顶部也出现了穿孔破损现象,随即采用贴板补焊进行修复。沉降器单级旋风翼阀阀板磨损程度历次检查均较严重,有不同程度的穿孔现象,特别是随着2011年以后VQS及顶部单级旋风分离器工况不佳,增加了顶部旋风分离器底部翼阀的开关频率,更加快了翼阀磨损的速率,磨损程度也非常严重。为此,从2008年开始,每次检修时均会对翼阀进行更换。但2016年因旋风器料腿变形严重,对安装翼阀造成困难,安装角度已难以达到静态试验的数据指标。以上问题均会造成生产运行过程中沉降器旋风系统出现催化剂跑损及油剂分离不好、返混时间增加、产品分布变差、沉降器结焦增加等一系列问题。

1.3 存在问题

1.3.1油浆泵磨损

沉降器分离效率直接影响油浆固含量和油浆泵的正常运行。VQS旋流器损坏会引起直联的6组单级旋风入口密度、颗粒物浓度均超出负荷,使得分离效率下降,运行过程中油浆催化剂固体含量上升。同时,由于剂油分离不好,接触时间延长,使二次反应机会大大增加,产生的缩合产物随油气进入分馏塔,被冷凝下来后,缩合产物与催化剂细粉相互裹挟,使油浆中“胶质”升高,也会使油浆黏度增大,油浆泵输送动力增加,进而造成油浆泵电流升高。油浆固含量上升会加速对油浆泵及油浆循环系统的管线及换热器的磨损,严重威胁到装置的运行安全。

2.3.2结焦增多

由于旋风分离系统效率降低,致使油气停留时间延长,二次反应大大增加。因而,自2011年以来的历次检修过程中,均发现沉降器顶部挂焦不断增多,而且由以前的“软焦”居多逐渐变为以“硬焦”为主,说明油气停留时间增加较多,油气的返混增加。同时,顶旋升气管部位也出现较多的挂焦,对安全生产和长周期运行极为不利,易发生焦块脱落堵塞料腿,引起严重的催化剂跑损。

2 再生器一二级旋风分离器

300×104t/a重油催化裂化装置再生型式采用耗风指标较低的重叠式两段再生,两个再生器重叠布置,第一再生器位于第二再生器之上。第一再生器贫氧再生,CO部分燃烧,第二再生器含过剩氧再生,CO完全燃烧。第一再生器上部安装了12组两级旋风分离器,可将大部分粒径大于40μm的催化剂细粉回收。经过再生器一、二级旋风分离器分离后,烟气中主要携带粒径小于20μm的催化剂细粉,再经过三级旋风分离器,回收的细粉主要是粒径为10~20μm的颗粒物[6]。因此,通过分析三级旋风分离器回收的细粉中粒径<20μm的颗粒占比值,可以直观地判断再生器一、二级旋风分离器的工作状况。

2.1 旋风器效率的判断

2.1.1三级旋风分离器回收细粉的筛分组成

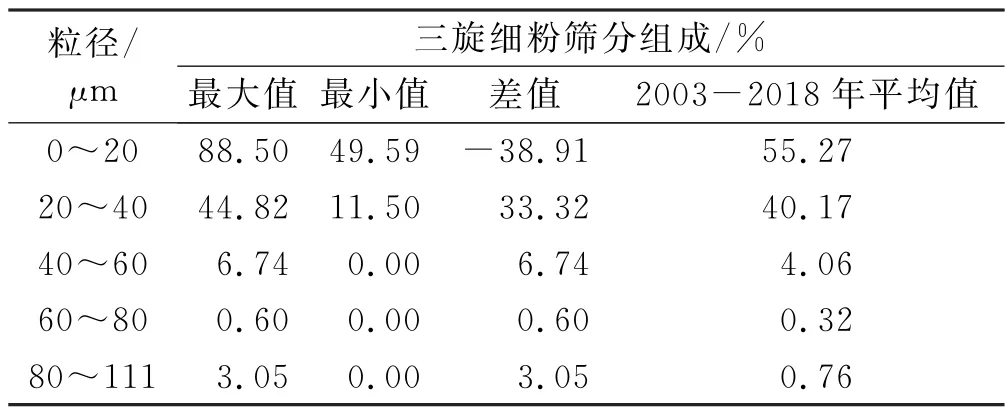

表1为2003-2018年三级旋风分离器细粉筛分组成及其变化趋势。

表1 2003-2018年三级旋风分离器细粉筛分组成

从表1和图2中可以看出:

(1)当新旋风分离器工作效率较高时,经三级旋风分离器回收细粉的筛分组成中粒径<20μm颗粒的占比一般在90%以上。随着使用年限的增加或受其他因素的影响,旋风器工作效率会出现下降。在催化长周期运行指导意见中明确指出,当三级旋风分离器回收细粉的筛分组成中粒径<20μm颗粒的占比出现低于75%的情况时,一般可判断为出现跑剂。

(2)2003年-2018年4月,经三级旋风分离器回收细粉的筛分组成中粒径<20μm颗粒的占比呈现逐年大幅下降的趋势,从88.5%降至49.59%。

(3)与此同时,粒径为20~40μm的颗粒占比出现大幅上升,从11.5%上升到44.82%。

(4)尤其是在装置运行了3个周期(每3年算1个周期)以后,自2012年开始,粒径为40~110μm的颗粒也从无到有,且不断增加,最高达到10.39%。

(5)以上数据可以充分说明再生器一、二级旋风分离器的工作状况不佳,分离效率下降较多,再生器旋风分离器已出现持续“跑剂”。

2.1.2再生器平衡剂的筛分组成

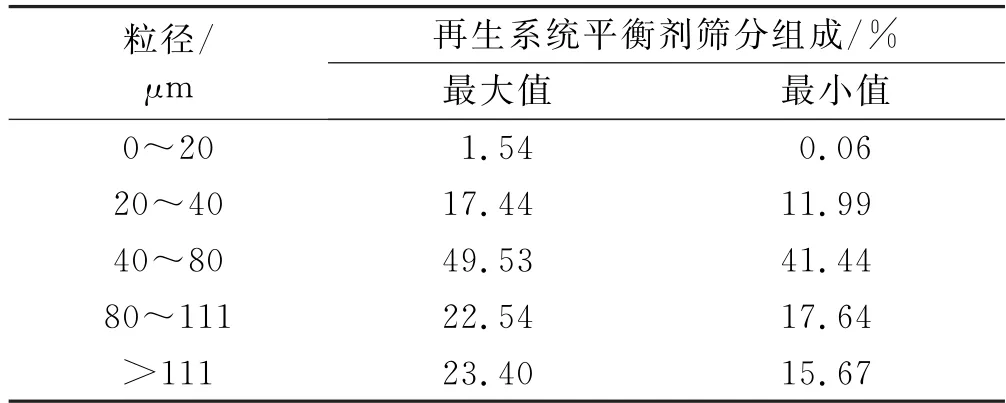

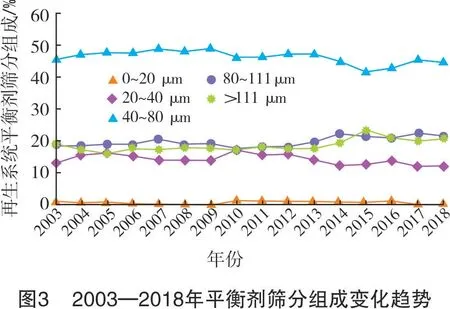

表2和图3为2003-2018年平衡剂筛分组成及其变化趋势。

表2 2003-2018年平衡剂筛分组成

从表2和图3可以看出:

(1)平衡剂筛分组成中粒径为0~20μm、20~40μm的颗粒占比也呈现下降趋势,说明细颗粒跑损增大,再生器床层中催化剂细颗粒(粒径<40μm)跑损殆尽。

(2)平衡剂大颗粒的筛分基本稳定,主要是通过补充新鲜催化剂得以维持,但总体而言,催化剂的平均粒径(average particle size,简称APS)应当是增大的,说明粒度变粗,系统催化剂细粉的存量较少。

(3)反-再系统中的筛分整体有增大的趋势,生产过程中为保持正常流化状态,需要更大的主风流量。这将进一步加剧颗粒间的磨损和催化剂的跑损。三级旋风分离器细粉中大颗粒的占比增加,也验证了这一点。

兵荒马乱的高三,我逼着自己每天努力学习,我再也没有时间去想陆浩宇,更不再去关注他。天道酬勤,一年多时间的发奋努力还是在高考的考场上给了我完美的回报。二中第一名,全市三十三名的好成绩,给我的高中生涯画下了完美的句号。

2.2 分离效率下降原因分析

2.2.1使用年限长

目前使用的再生器旋风分离器,自装置2003年7月投产以来未进行过更换。因此,在长时间的高温环境中,旋风器的筒体会出现热变形,改变气体进入的流向流速,使旋风分离器效率降低。而这种变形对于直径较大的筒体,仅凭目视检查难以察觉。

2.2.2破损衬里无法维修

历年检修人员检查只能通过再生器集气室进入二级旋风分离器进行简单检查,而内部已有衬里碳化、裂纹,均由于空间狭小无法施工修复。但是衬里的破损和斑驳也使气流转向发生变化,从而会降低气固分离的效率。

2.2.3旋风分离器检查的盲区

由于旋风分离器料腿和一级旋风分离器结构的原因,人员无法进入内部检查,故内部筒体和衬里的损坏情况均未知。但从细粉中粒径在20μm以上颗粒含量的变化可以断定,再生器一、二级旋风分离器运行工况不佳。

2.2.4料腿变形

由于长期受到高温环境的影响,再生器旋风分离器的二级料腿出现变形,直接导致翼阀的安装角度发生改变,使得运行过程中翼阀的阀板与阀口出现严重磨损,翼阀的闭合效果变差,导致料腿密封不佳,出现跑剂。

2.3 存在问题

2.3.1催化剂的消耗量增加

旋风分离器分离效率降低,直接造成催化剂的跑损增加,这不仅会直接影响再生床层的正常流化,同时,参与催化反应的催化剂有效颗粒数目也会减少。因此,在生产操作过程中,不得不通过增大催化剂的剂耗来维持正常筛分组成,以保持平稳操作。研究表明,当旋风分离器分离效率η=99.99%时,催化剂消耗水平正常;当η=99.98%时,催化剂消耗增加50%;当η=99.97%时,催化剂消耗增加200%[7]。而根据300×104t/a重油催化裂化装置三旋粒径为0~20μm的细粉占比变化,估算这一原因会导致每年增加催化剂单耗0.3~0.5 kg/t原料。

2.3.2三旋负荷增加

由于再生器一、二级旋风分离器效率下降,势必增加三级旋风分离器的工作负荷,超负荷工作增加了对三级旋风分离器内各分离单管的磨损,超细粉会造成单管堵塞,在上述因素的综合作用下,使得三级旋风分离器的分离效率下降。

2.3.3烟气轮机的磨损和叶片结垢

再生器跑剂会增加烟气轮机的磨损,加快烟气轮机结垢的速率。烟气轮机中的固体颗粒在高气速条件下会给轮机叶片及轮盘等部件造成磨蚀,从而影响其使用寿命和运行周期。在催化烟气轮机长周期运行管理指导意见中明确指出,进入烟气轮机的烟气中颗粒物质量浓度(0 ℃,101.325 k Pa,下同)不大于200 mg/m3,但目前已达到160~200 mg/m3,说明再生器一、二级旋风分离器和三级旋风分离器的分离效率均降低。

同时,由于近几年原料中重金属含量的上升,导致系统中平衡剂的重金属含量逐年上升。细粉的体积较小,表面更容易富集重金属中的Ca、Fe、Ni等,单纯的重金属含量上升不会造成烟机结垢,但再生器旋风分离器和三旋分离效果差会导致烟气中细粉含量增多,加之Ca、Fe、Ni等金属和硫元素的共同作用,会增加粉末的黏结倾向,使颗粒在烟机的叶片上黏附形成垢层[8]。

2.3.4烟气余热锅炉管束积灰严重

再生器旋风分离器效率下降,使三级旋风分离器出口的烟气中也含有大量细粉和超细粉,在后部能量回收设施烟气余热锅炉的管束表面积灰,导致余热锅炉蒸汽产量下降、过热蒸汽品质下降,烟气选择性催化还原(selective catalytic reduction,简称SCR)脱硝反应器床层温度接近上限,尾部排烟温度和SCR床层压降上升速度快,完全依赖锅炉高频次蒸汽和乙炔气激波吹灰进行控制,蒸汽和乙炔气用量均较大。

2.3.5烟气脱硫装置运行困难

催化装置配套的烟气脱硫装置循环浆液中固含量持续升高,浆液外甩量势必增加,造成装置的水耗量、碱液耗量大幅上升。同时,烟气脱硫装置吸收塔喷嘴、循环浆液泵的泵体、叶轮及附属管线阀门均附着沉积的硬垢,造成喷嘴及管线堵塞,设备阀门损坏,严重影响环保装置的长周期安全运行。

3 整改措施及效果

针对上述严重影响装置长周期运行和技术经济指标的问题,进行以下相应整改:

(1)2019年装置大检修期间,对沉降器VQS、单级旋风分离器以及料腿进行整体更换。

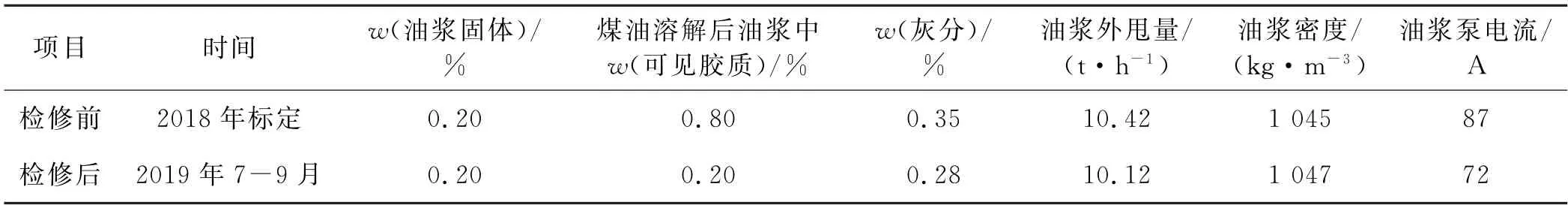

大检修后,催化油浆中催化剂固体质量分数保持在0.2%,煤油溶解后油浆中可见胶质质量分数为0.2%,油浆灰分明显降低,油浆泵电流值为70~72 A,油浆循环量为900~1 000 t/h,运行平稳,流量正常,见表3。

(2)2019年装置大检修期间,对再生器一、二级旋风分离器及料腿进行整体更换。

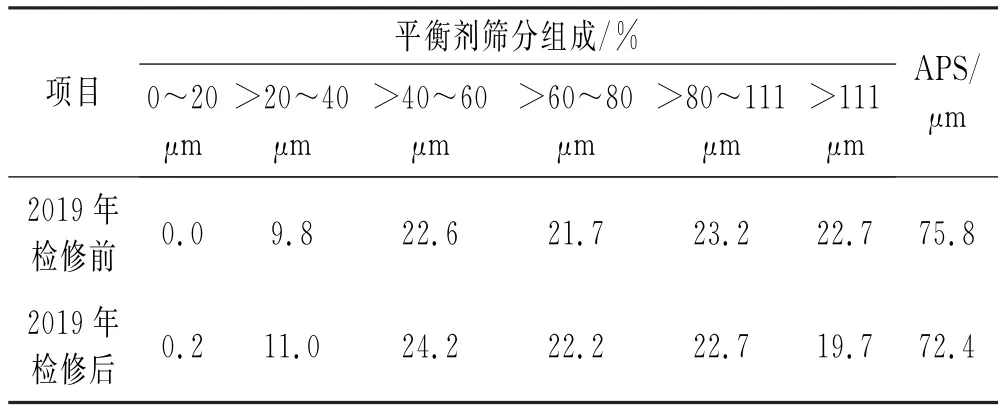

大检修后,三旋细粉筛分中粒径<20μm的颗粒占比达到80%以上,粒径为0~3μm的超细粉占比上升到11.1%,较检修前的4.1%有明显提升,APS随之减小,见表4。

在检修后新鲜催化剂加剂量大幅降低的条件下,平衡剂筛分组成中粒径为0~20μm、20~40μm的颗粒占比上升,说明再生器一、二级旋风分离器更换后细颗粒跑损明显减少,平衡剂APS降至72.4μm,表明粒度变小,反-再系统催化剂细粉的存量恢复正常。以上数据充分说明再生器新更换一、二旋风器分离的工作状况良好,分离效率明显提升,经旋风分离后烟气夹带的颗粒物减少,三级旋风分离器的分离效果提高,有助于后部烟气轮机、烟气余热锅炉、烟气脱硫装置运行工况长周期平稳运行,见表5。

表3 检修前后催化油浆分析对比

表4 检修前后三级旋风分离器细粉分析对比

表5 检修前后平衡剂分析对比

大检修后,300×104t/a重油催化裂化装置于2019年6月21日重新开工至今,在满负荷生产的情况下运行平稳,实现了催化剂的高效分离。

4 结论

通过对300×104t/a重油催化裂化装置近几个运行检修周期内催化剂性质变化和提升管出口旋流快分、沉降器顶旋风分离器、再生器一、二级旋风分离器内部检查维修情况进行详细分析,最终确认气固分离设备工作性能效率降低,造成装置出现跑剂。在2019年装置大检修时对上述气固分离设备进行了更换,从设备本质保障了旋风分离器的运行安全,彻底消除了装置的生产瓶颈。