CPS+SCOT组合工艺停产尾气SO2 减排措施探讨

张倩 杨贤 苟列生 刘琴 郑植

中石油遂宁天然气净化有限公司

中石油遂宁天然气净化有限公司(以下简称遂宁净化公司)40×108m3/a天然气净化装置于2014年9月建成投产,共有4列主体装置,单列设计原料气处理量为300×104m3/d[1]。硫磺回收装置采用中国石油工程设计公司西南分公司专利CPS硫磺回收工艺,设计硫回收率≥99.25%,尾气SO2排放量≤28 kg/h[2]。同时,为进一步减少尾气SO2排放量,2015年11月新增1套标准还原吸收工艺,即SCOT尾气处理工艺装置。尾气处理装置进料气为4列硫磺回收装置排放的尾气,通过加氢还原及MDEA溶液脱硫、再生,产生酸气又返回第Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收装置,总硫回收率可达99.8%以上,大大减少了尾气中SO2的排放量,达到保护环境的目的。

1 工艺介绍

1.1 硫磺回收单元流程及原理

CPS硫磺回收装置由热反应段和催化反应段组成。涉及的主要化学反应见式(Ⅰ)~式(Ⅲ):

根据式(Ⅱ)中的反应,酸气中1/3的H2S经燃烧形成SO2。生成的SO2随后根据式(Ⅲ)与H2S发生反应生成气相的元素硫Sx和H2O。CPS硫磺回收工艺流程见图1[3]。

1.2 CPS硫磺回收工艺与常规克劳斯工艺的区别

CPS硫磺回收工艺与三级常规克劳斯硫磺回收工艺均依托于基础克劳斯反应,包括热反应段和催化反应段。由于催化反应段H2S与SO2反应的平衡转化率随温度降低而升高,故较低的反应温度有利于达到较高的转化率。CPS利用低温吸附原理,使过程气在硫蒸气露点下进行反应,反应生成的硫蒸气被催化剂吸附,及时从过程气中除去生成的单质硫,有利于H2S与SO2反应的化学平衡,使实际转化率能接近理论计算值[4]。

1.3 尾气处理单元工艺流程及原理

硫磺回收装置尾气与按次当量化学反应燃烧生成的含有还原性气体的高温气流,经在线燃烧炉混合室混合升温至最佳反应温度后,进入加氢反应器,在钴/钼催化剂的作用下,硫磺回收装置尾气中的SO2、S6、S8几乎全部被H2还原转化为H2S。

经过冷却后的过程气进入吸收塔与40%(w)的甲基二乙醇胺溶液逆流接触,使过程气得到净化,再经尾气灼烧炉(H-1504)灼烧后排入大气。

吸收了酸性气体的MDEA溶液经换热再生,解析出来的酸气返回硫磺回收单元。尾气处理单元工艺流程见图2[5]。

1.4 CPS硫磺回收单元及尾气处理单元主要设计工艺指标

1.4.1CPS硫磺回收单元设计工艺指标

CPS硫磺回收单元酸气设计处理量为132.75 kmol/h,组成设计数据见表1。尾气处理单元压力(G):0.03 MPa,温度:127 ℃,体积流量:1 011.75 kmol/h,尾气组成设计数据见表2。灼烧后废气压力为微负压,温度:350 ℃,体积流量:1 293.83 kmol/h,废气组成设计数据见表3。

表1 酸气组成设计数据表

表2 硫磺回收装置尾气组成设计数据

表3 灼烧后废气组成设计数据

1.5 工艺应用效果

尾气处理装置投运后,提高了40×108m3/a天然气净化装置的硫回收率,大大降低了装置尾气中SO2排放质量浓度。2015年4月15日,四川省环境监测站进行的环保竣工验收监测数据见表4,增设尾气处理装置后的监测数据见表5。

表4 增设尾气处理装置前环保竣工验收监测数据

表5 增设尾气处理装置后尾气中SO2 排放数据

由表4和表5可知,增设尾气处理装置后,SO2减排效果明显。

2 SO2 减排措施

硫磺回收装置停产期间的尾气SO2排放量在全年尾气SO2排放量中占比很高,大修期间的SO2排放量直接影响全年尾气SO2排放总量指标控制,此问题在遂宁净化公司显得较为突出。因此,对如何减少硫磺回收装置停产过程中SO2排放量进行了总结和优化。

2.1 尾气管线优化

2.1.1尾气管线存在问题

第Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收装置共用1套尾气处理装置,尾气进入汇管后,通过手动调节阀进入尾气处理装置,或通过旁路手动调节阀进入尾气灼烧炉。

由于没有单列尾气直接进入尾气灼烧炉的管线,当任何一列装置检修时,停产操作导致尾气输出不稳定,都会引起尾气处理装置异常停运。因此,任何一列装置停产时,都必须将尾气处理装置倒出系统,4列装置的尾气直接进入灼烧炉后,通过高度为120 m的烟囱进行排放。待停产操作结束后,将正常运行的3列装置尾气重新倒入尾气处理装置。检修装置开产时,需重复此操作。即任何一列装置检修,都会导致尾气处理装置开停工两次,频繁切换,加速加氢钴钼催化剂失活。同时,在开停产期间,正常运行的3列装置尾气将直接通过灼烧炉后排放,导致SO2排放量大大增加。

2.1.2尾气管线优化措施

针对此问题,遂宁净化公司在2018年进行尾气管线优化,即在第Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收单元出口管线上各增加1条旁通管线和1只夹套球阀,4条旁通管线汇合,直接引至尾气灼烧炉。当4列硫磺回收装置正常运行时,旁通球阀均关闭,尾气进入尾气处理装置;当需检修某列装置时,打开该列旁通球阀,关闭正线球阀,将尾气直接引入尾气灼烧炉,而不影响其他3列装置尾气进入尾气处理装置。通过这种优化,实现装置分套检修,保证尾气处理装置长时间稳定运行,减少尾气中SO2排放量。尾气管线优化前工艺流程见图3,尾气管线优化后工艺流程见图4。

2.1.3优化前后尾气SO2排放量对比

目前,遂宁净化公司40×108m3/a装置每两年进行一次大修,现将2017年与2019年尾气管线优化前后单列装置尾气中SO2排放总量进行对比,见表6。

表6 2017年与2019年SO2 排放量对比情况

从表6可以看出,在进行了尾气管线优化后,40×108m3/a装置开停产期间的尾气中SO2排放总量从151.007 t降至36.925 t,SO2排放总量明显减少。

2019年检修时间合计59天,累计排放SO236.925 t,在气质、气量相同的情况下,正常生产约需排放SO221 t。大修期间的尾气污染物排放量只比日常生产时多约16 t,实现了绿色大修的目的。

2.2 优化停产期间除硫操作

常用的酸气除硫流程有4种:①3台低温克劳斯反应器串级除硫;②2台低温克劳斯反应器串级除硫;③切断隔离流程,即3台低温克劳斯反应器先串级,然后逐级将除硫完成的反应器进行隔离,再在下一台反应器中进行除硫;④单独对每台低温克劳斯反应器进行除硫,即单级除硫[6]。

40×108m3/a装置逐列检修,为探索停产期间除硫操作创造了良好条件。根据装置运行情况,本次检修的先后顺序为第Ⅰ、Ⅳ、Ⅲ、Ⅱ列,以下将逐列介绍停产酸气除硫和燃料气除硫的操作,探索其优缺点,重点关注尾气排放情况,并得出最优的停产除硫方案。停产顺序和停产操作方法汇总情况见表7。

表7 停产顺序和停产操作方法汇总表

2.2.1第Ⅰ列停产除硫方案

2.2.1.1 酸气除硫

从物理模型来看影响边坡下滑的主要因素是,坡脚倾角较大引起自重下滑分力增大,摩擦力减小,即高度越大、边坡越陡,其稳定性越低,造成岩质边坡滑坡;片状岩质边坡之间水流下渗,水对岩质边坡起到润滑作用导致摩擦系数降低,尤其是层与层之间为粘土或者砂土胶结物时,粘结力会明显降低,从而降低了摩擦力,增加边坡的塌方、滑坡等自然灾害。

第Ⅰ列停产酸气除硫采用程序除硫,即利用高温掺和阀逐步提高控制常规克劳斯反应器温度约350 ℃,为避免对尾气处理装置的影响,CPS切换程序不变。

2.2.1.2 燃料气除硫

当处理量降低时,酸气量随之降低,开始通燃料气除硫。第Ⅰ列停产燃料气除硫首先采用三级串联方式,将一、二、三级CPS反应器串联,先去除常规克劳斯反应器及一级CPS反应器中的硫磺。为保证尾气SO2排放达标,保持二、三级反应器为串联状态。但该方式会降低二、三级反应器温度,导致后期二、三级反应器除硫的升温时间长(实际观察约需3~4 h),故串联除硫6 h后,尝试将二、三级反应器切换出系统,即系统中仅保留一级反应器单级除硫,观察尾气SO2实际排放记录,未发现其有太大变化。

一级反应器除硫结束后,分别对二级反应器及三级反应器除硫,之后停炉、冷吹,完成停产除硫过程,从燃料气除硫至冷吹结束,共耗时76.5 h。

2.2.1.3 优缺点探索

第Ⅰ列装置停产期间的尾气SO2排放速率小时值趋势见图5,从尾气中SO2排放数据及尾气装置运行情况看,采用程序除硫方式进行酸气除硫的优点是尾气稳定,对后续尾气处理装置几乎没有影响;缺点是已经除硫结束的反应器,会作为最后一级反应器串联在程序中,重新积累硫磺,导致硫磺去除不彻底。因此,在下列装置停产除硫过程中,将尝试除一级甩开一级的方式,探索在对尾气处理装置没有影响的前提下,保证三级反应器中的硫磺去除更彻底。

采用先串联后单级方式进行燃料气除硫,优点是尾气中SO2排放质量浓度控制效果好,缺点是由于后两级除硫的反应器有升温过程,导致除硫时间长,根据实际测算,将多耗时6~8 h。因此,在下列装置停产除硫过程中,将尝试单级除硫的方式,分别对三级反应器除硫。

2.2.2第Ⅳ列停产除硫方案

2.2.2.1 酸气除硫

结合第Ⅰ列停产除硫经验,第Ⅳ列停产酸气除硫采用除一级甩开一级的方式,即利用高温掺和阀逐步提高控制常规克劳斯反应器温度在350℃左右。先将3台CPS反应器串联,对最前端的反应器除硫,除硫结束后,将该反应器切换出系统,后续两级反应器串联除硫。以此类推,将三级反应器温度均升至320 ℃以上。最后只有常规克劳斯反应器和最后一级CPS反应器串联除硫,酸气除硫结束。

2.2.2.2 燃料气除硫

结合第Ⅰ列停产除硫经验,第Ⅳ列停产燃料气除硫采用单级除硫的方式,即分别对三级CPS反应器进行除硫。先对二级反应器除硫,之后依次对一级反应器和三级反应器除硫,之后停炉,冷吹,完成停产除硫过程,从燃料气除硫至冷吹结束,共耗时95.5 h。

2.2.2.3 优缺点探索

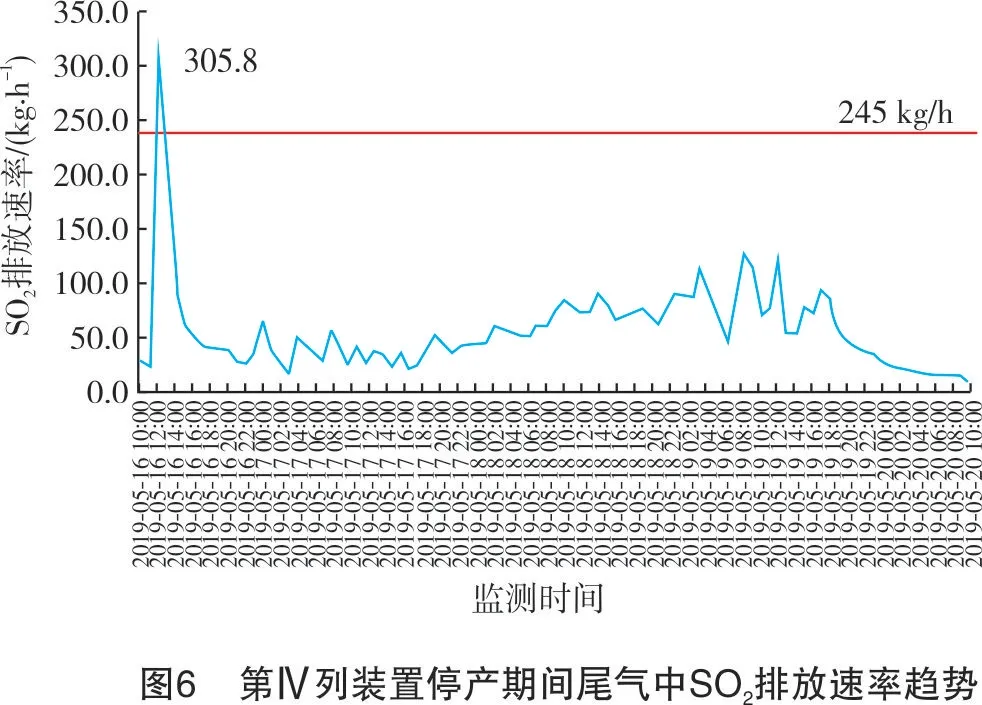

第Ⅳ列装置停产期间的尾气中SO2排放速率趋势见图6,在第Ⅳ列装置检修停产期间,有1个小时尾气中SO2排放速率超标,其原因是酸气与燃料气切换操作。

采用逐级甩开方式进行酸气除硫,实践证明对尾气处理装置正常运行没有影响,同时又保证了三级反应器中的硫磺去除更彻底,故后续停产酸气除硫均采用此方式。

采用单级除硫方式进行燃料气除硫,理论而言,由于不存在升温问题,故优点是除硫耗时短,缺点是尾气中SO2排放质量浓度和速率均易超标。在酸气除硫结束后,系统管线中残留了部分酸气,在单列除硫切换过程中,将系统残留的酸气直接赶到尾气灼烧炉。由于未串级,没有后续CPS反应器的缓冲,每次切换反应器除硫时,都会引起尾气SO2排放超标。因此,在下列装置停产除硫过程中,将尝试除一级甩开一级的方式,控制尾气中SO2排放速率。

2.2.3第Ⅲ列停产除硫方案

2.2.3.1 酸气除硫

结合第Ⅰ列和第Ⅳ列停产除硫经验,第Ⅲ列停产酸气除硫同样采用除一级甩开一级的方式。

2.2.3.2 燃料气除硫

结合第Ⅰ列和第Ⅳ列停产除硫经验,第Ⅲ列停产燃料气除硫采用除一级甩开一级的方式。将一、二、三级反应器串联,先对一级反应器除硫,后甩开一级对二级反应器除硫,最后甩开二级反应器对三级反应器除硫,之后停炉、冷吹,完成停产除硫过程,从燃料气除硫至冷吹结束,共耗时99.5 h。

2.2.3.3 优缺点探讨

第Ⅲ列装置停产期间的尾气中SO2排放速率趋势见图7。在第Ⅲ列装置检修停产期间,由于酸气与燃料气切换,有1个小时尾气中SO2排放速率超标。

采用逐级甩开的方式进行燃料气除硫,优点是能最大程度地保证尾气中SO2排放速率达标;其缺点在于,理论而言,由于第二、三级反应器均有升温过程,停产耗时应该比第Ⅰ列和第Ⅳ列装置更长。

2.2.4第Ⅱ列停产除硫方案

2.2.4.1 酸气除硫

结合前3列装置停产除硫经验,第Ⅱ列停产酸气除硫同样采用除一级甩开一级的方式。

2.2.4.2 燃料气除硫

结合前3列装置停产除硫经验,第Ⅱ列停产燃料气除硫采用除一级甩开一级的方式。分别以三、一、二级反应器的顺序进行除硫操作,之后停炉、冷吹,完成停产除硫过程,从燃料气除硫至冷吹结束,共耗时98 h。

2.2.4.3 优缺点探索

第Ⅱ列装置停产期间的尾气中SO2排放速率趋势见图8。由于总结了以上3次分列检修的经验,在第Ⅱ列装置停产期间未出现尾气排放超标现象。

同第Ⅲ列除硫操作,优缺点此处不再赘述。

2.2.4.4 尾气排放情况一览表

2.2.5逐列停产除硫方式总结及最优方案选择

各列装置停产期间的尾气中SO2排放速率趋势见图9,除硫方式、排放量和耗时情况见表8。

表8 各列装置除硫方式、排放量和耗时情况

从图9和表8可以看出,在酸气除硫阶段,最好选择除一级甩开一级的方式,既对尾气处理装置正常运行没有影响,又保证了每一级反应器中的硫磺去除更彻底。在燃料气除硫阶段,理论而言,耗时顺序为:单级除硫<先串联后单级除硫<逐级甩开,尾气污染物排放超标可能性排名为:单级除硫>先串联后单级除硫>逐级甩开。由于每一列装置的实际情况不同,比如装置内需去除的含硫量不等,在2019年大修时,该理论排名在第Ⅳ列装置停产中无法被完全证实。在实际操作中,3种方式均未导致SO2排放速率超标,但为充分确保SO2排放速率,在时间允许的情况下,最好选择逐级甩开的方式。

3 停产除硫过程中的问题

3.1 酸气及燃料气切换过程尾气SO2 超标排放问题

3.1.1原因分析

在第Ⅲ列和第Ⅳ列装置停产过程中,均出现过1个小时SO2排放速率超标的现象,且都是在酸气和燃料气切换过程中发生。切换时,随着酸气量的减小,燃料气量逐渐开大,应根据2∶1在线分析仪和尾气中SO2含量配给空气。理论而言,应该等当量配给空气,但为了防止配风过多导致尾气SO2排放速率超标,切换时选择差风配给。

在这两列装置停产过程中,从流量上看均满足差风配给的条件,但由于流量计误差较大,配风操作不够精确,引起SO2排放速率暂时超标的现象。

3.1.2第Ⅳ列装置临停检修经验

大修结束后,由于装置回压的原因,对第Ⅳ列装置进行临停检修。吸取2019年大修时的经验,为避免因切换引起SO2超标,在酸气和燃料气切换过程中,让尾气继续进入SCOT尾气处理装置,待调整稳定后再导出旁通管线进入尾气灼烧炉,避免了SO2排放超标问题。

该方法能较好地避免切换引起SO2超标问题,但对配风操作的要求很高,有可能对尾气处理装置造成影响。从结果上看,该方法是可行的。

3.1.3解决措施及建议

要避免因切换引起SO2排放速率超标问题,主要有以下建议:

(1)加强检查,确保仪表的准确性,加强人工对比分析,及时、准确地掌控系统中氧过剩的情况。

(2)在切换过程中,尽量控制差风较多,后期再逐步增加配风。

(3)若装置后续有尾气处理装置,可选择在切换过程中仍然将尾气导入尾气处理装置,切换操作结束后再导入尾气灼烧炉。

3.2 第Ⅱ列装置停产冷吹阶段正线燃烧问题

3.1.1原因分析

其余3列装置在停产检修除硫时均走旁通管线,但第Ⅱ列装置正线手动阀及尾气调节阀均无法动作,除硫只能利用全停机会走正线进行。正线连续运行两年,未曾过氧,内部存在硫磺及硫化物。在燃料气除硫完成、装置冷吹过程中,发生燃烧事件。

由于该管线较长且无温度检测,导致未能及时发现,引起了较长时间的排放尾气中SO2质量浓度超标。

3.1.2解决措施及建议

在大修期间,除硫第1次通过内部存在易燃物的管线时,一定要引起重视,提前识别到超温燃烧的风险,冷吹时注意初始风量不要过大,随时关注尾气中SO2排放指标,及时发现问题并解决,尽可能缩短尾气超标排放时间。在条件允许的情况下,建议在易发生超温和燃烧的管线上安装温度检测,更好地监控现场管线状况。

4 结语

随着国家对环保的日益重视,大气污染物排放管控越来越严。从《陆上石油天然气开采工业污染物排放标准》(征求意见稿)中可以看出,国家对石油天然气行业的污染物排放管控要求远远严于GB 16297-1996《大气污染物综合排放标准》。天然气净化厂必须总结经验,在日常生产和大修期间,进一步加强对尾气中SO2排放的关注和控制,探索对环境更加友好的生产和检修模式,符合国家越来越严格的环保要求。

结合遂宁净化公司的检修实例,得出以下结论:在酸气除硫阶段,采用逐级甩开方式进行除硫最佳;在燃料气除硫阶段,选择逐级甩开或程序除硫的方式均可以较好地保证尾气中SO2达标排放。同时,探索了尾气管线优化方案,总结了实际停产过程中遇到的两个问题及解决措施,可为类似装置在停产除硫过程中提供参考。