三甘醇脱水填料塔计算方法适用性分析

张井鲁 安杰 张倩

北京迪威尔石油天然气技术开发有限公司

甘醇型溶剂吸收法是目前天然气处理与加工过程中应用最普遍的脱水工艺,其中,三甘醇作为吸收剂应用最为广泛[1-2]。三甘醇脱水塔是整个三甘醇脱水工艺系统中影响系统经济效益、决定系统能耗和产品质量的关键设备之一。

与传统的板式塔相比,填料塔具有生产能力大、分离效率高、压降小、操作弹性大、持液量小等优点,是石油化工行业中广泛应用的气液接触传质设备之一。由于其存在放大效应和壁流效应,填料塔的应用以往仅仅局限于较小塔径的场合。随着理论研究的深入和高效规整填料、塔内件的开发与应用,填料塔的放大效应问题得到了解决,国内大直径三甘醇脱水塔逐渐呈现出使用填料塔的趋势。

确定塔径是填料塔设计的首要工作。不同厂家的填料规格及特性参数不同,目前,国内三甘醇脱水塔已基本由设计单位转为由塔内件厂家进行施工阶段的设计计算。但对于设计单位而言,选用方便、准确的方法初步确定填料塔塔径,对填料塔设备核算、方案审查、设备投资估算等具有重要的实际意义。

以下介绍几种工程常用的填料塔塔径计算方法:贝恩-霍根(Bain-Haugen)关联式、通用压降关联图法(GPDC)、塔负荷系数法、Aspen HYSYS软件。以两个实际项目为例,进行三甘醇填料吸收塔直径的设计计算,并将塔径计算结果与项目实际塔径进行对比分析。

1 三甘醇脱水填料塔计算方法综述

1.1 泛点气速法

1.1.1填料塔的操作特性与泛点气速的关系

填料塔在操作状态下,气相和液相在填料层内呈逆流连续流动。在填料操作特性研究初期,人们就已经发现气体通过填料床层所产生的压降随气体流速的变化关系,并利用这种关系对填料层内气液流动状态进行描述。当只有气相通过填料层时,产生的压降称为干塔压降。当液体以一定的喷淋密度自填料层顶部喷淋时,液体靠重力的作用沿填料的表面形成润湿的液膜,自上而下流动,与自下而上穿过填料层流动的气体进行逆流接触,并在两相接触表面产生一定的曳力,该曳力随气速的增加而不断增大。当气速增大到一定程度时,所产生的曳力将会阻碍液相向下流动,液膜厚度开始增加,导致填料层中气体流动通道变小,气体通过填料层的阻力增大。此时,如果气速继续增加,持续增大的曳力将导致液体在填料层内迅速积累。同时,气体通过填料层的阻力急剧增加,两相流动的正常通道被堵塞,致使填料塔无法正常操作,此时塔内的操作状况称为液泛,发生液泛时的气速称为液泛气速或泛点气速。当操作气速达到泛点气速时,填料层内的液相将无法正常向下流动,塔的正常操作受到破坏。

泛点气速的选取对于填料塔的正常操作和成本控制有很大的影响:泛点气速选取过大,填料塔很有可能无法正常操作,塔压降增大,甚至发生液泛;泛点气速选取过小,则填料塔直径将会过大,不仅造成了设备投资的浪费,还可能会导致气液分布的不均匀。

泛点气速的计算模型较多,有贝恩-霍根(Bain-Haugen)关联式、Billet泛点关联式、S-B-F泛点关联式、通用压降关联图(GPDC)等。目前使用较为广泛的方法是贝恩-霍根(Bain-Haugen)关联式和通用压降关联图(GPDC)。

1.1.2泛点率及发泡因子

为保证填料塔在正常操作过程中能获得所需的传质效果,操作气速应严格控制在泛点气速以下。在确定填料塔直径的过程中,最大允许操作气速与泛点气速的关系通常由泛点率和发泡因子决定。

(1)泛点率。在填料塔的设计中,最大允许操作气速与泛点气速的比值称为泛点率,在不同文献或工程软件系统中也称负荷因子。泛点率用于限制塔内气相流速,确保塔的操作安全性。泛点率常取泛点气速的50%~80%[3]。

(2)发泡因子。发泡因子是物性体系特征,用于衡量塔内介质的发泡特性,在不同文献或软件系统也称系统因子。对于不发泡系统,发泡因子可取1.0;对于稳定泡沫系统,发泡因子甚至低至0.3。三甘醇脱水塔塔内介质系统属于严重发泡系统,相关设计手册及HYSYS工程软件内发泡系数的推荐值为0.5~0.73[4-5]。

泛点率和发泡因子同时影响填料塔塔径的计算,在数值上,泛点率与发泡因子的乘积是最终决定塔内最大操作气速的因素。

1.1.3贝恩-霍根(Bain-Haugen)关联式

早期Sherwood等人提出了一种关于散装填料计算液泛气速的关联式,后经贝恩-霍根(Bain-Haugen)修正后,得到了贝恩-霍根公式[6],见式(1)。

式中:uGF为泛点气速,m/s;g为重力加速度,9.81 m/s2;为干填料因子,m-1;a为比表面积,m2/m3;ε为孔隙率,m3/m3;μL为液相黏度,mPa·s;L、G为液体、气体质量流量,kg/h;ρL、ρG为液体、气体密度,kg/m3。

该关联式最早根据拉西环填料的实测数据关联而来,后来推广应用到多种不同填料,只要通过实验数据回归出不同填料的A值,就可以计算填料的泛点气速。对于金属板波纹250Y规整填料,其常用A值为0.291,a为250,ε为0.97;在三甘醇脱水塔的操作条件和物性确定后,即可根据式(1)计算出泛点气速。

1.1.4通用压降关联图法(GPDC)

通用压降关联图由Shewood在1938年提出[5],最早只有一条液泛线。1953年,Leva加入了一组等压降曲线。后来又经过Eckert的多次修正。1970年,该关联图被写入美国化学工程师手册(第6版)。1994年,又经过了Strigle的修改和简化。但以上均只适用于散装填料塔的液泛和压降计算。

1992年,Kister和Gill给出了适用于规整填料塔的通用压降图(见图1),将通用压降关联图法延伸到了规整填料塔的计算。Kister和Gill还提出,采用庞大的GPDC数据图解作为插入工具,对每种型号的填料做出GPDC图。每张图上不仅有通用图线,还有收集到的实测数据点,增加了压降图解结果的可靠性。

图中:us为泛点气速,ft/s(1 ft/s=0.304 8 m/s);v为液相运动黏度,cSt(1 cSt=10-6m2/s);L、G为液体、气体的质量流量,kg/h;ρL为液体密度,kg/m3;ρG为气体密度,kg/m3;Δp为单位长度填料压降,inches H2O/ft(1 inches H2O/ft=816.6 Pa/m);FP为填料因子,ft-1(1 ft-1=3.28 m-1),针对250Y规整填料,该数值为20.1 ft-1。

对于填料塔而言,发生液泛时随着气速的增大,压降急速上升,但在实际操作过程中,液泛点相对应的压降值难以确定,故规整填料通常以每米填料压降为1 000 Pa作为极限负荷。设计负荷通常取极限负荷的75%~80%。针对三甘醇脱水塔这类发泡系统,部分设计手册综合考虑发泡因子和泛点率的影响,提出了应对设计压降进行限制,按0.25 inch H2O/ft压降曲线进行求解[7],从而计算出操作气速。

常用规整填料的试验填料因子FP值见表1。

表1 常用规整填料试验填料因子FP 值

1.2 塔负荷系数法

GPSA工程数据手册在计算三甘醇脱水塔的最大允许操作气速时,采用了桑德斯-布朗(Souders-Brown)公式,并引入了一个塔负荷系数C。该系数的取值与塔内件的形式和类型有关,GPSA工程数据手册中针对标准规整填料给出的负荷因子范围为329~439 m/h,确切数值要根据填料密度和制造厂商来确定[4]。

式中:ωG为质量流速,kg/(m2·h);ρG为气体密度,kg/m3;ρL为液体密度,kg/m3;MG为气体质量流量,kg/h;AG为计算横截面积,m2;D为计算塔径,m。

GPSA工程数据手册中没有采用泛点率的概念,计算时应按最大气体负荷工况同时考虑设计裕量作为塔正常操作的安全系数。

针对三甘醇脱水系统的工艺计算,GPSA工程数据手册在计算公式取值上已经考虑了三甘醇体系的发泡特性,无需再额外考虑发泡因子。

1.3 Aspen HYSYS软件模拟

Aspen HYSYS软件具有严格的物性计算包,因其具有可对任意塔计算、非序贯模拟技术等优点[8-10],被广泛应用于石油开采、储运、天然气加工、石油化工、精细化工等领域。本研究采用Aspen HYSYS软件(V10版本)进行整个三甘醇脱水系统的工艺模拟,并进行三甘醇脱水塔直径的设计计算。

1.3.1三甘醇脱水系统工艺模拟

采用Aspen HYSYS软件对三甘醇脱水系统进行工艺模拟,确定好甘醇循环量、贫甘醇质量分数、填料塔理论塔板数等关键参数,然后进入脱水塔子流程(Column Environment)进行塔径的计算。三甘醇脱水系统模拟工艺流程见图2。

1.3.2Aspen HYSYS塔径计算

在脱水塔子流程的塔内件管理器(Internals Manager)中进行塔径计算,对塔类型、填料规格、泛点率、发泡因子等关键参数进行设定,填料类型选择页面见图3,参数设定页面见图4,Aspen HYSYS软件模拟计算脱水塔塔径,计算结果页面见图5。

Aspen HYSYS软件可实现对脱水塔进行水力学计算。计算出脱水塔压降后,需要将计算压降反馈到三甘醇脱水系统流程模拟中,将脱水塔初设压降调整为塔计算压降,这样三甘醇脱水系统工艺模拟结果才能更加准确。软件脱水塔水力学计算结果见图6。

Aspen HYSYS软件脱水塔水力学计算结果页面见图6。

2 计算案例

2.1 案例1三甘醇脱水装置参数

三甘醇脱水装置计算案例1的工艺参数见表2。

表2 案例1三甘醇脱水装置工艺参数

2.2 案列2三甘醇脱水装置参数

三甘醇脱水装置计算案例2的工艺参数见表3。

表3 案例2三甘醇脱水工艺参数

3 计算结果及对比分析

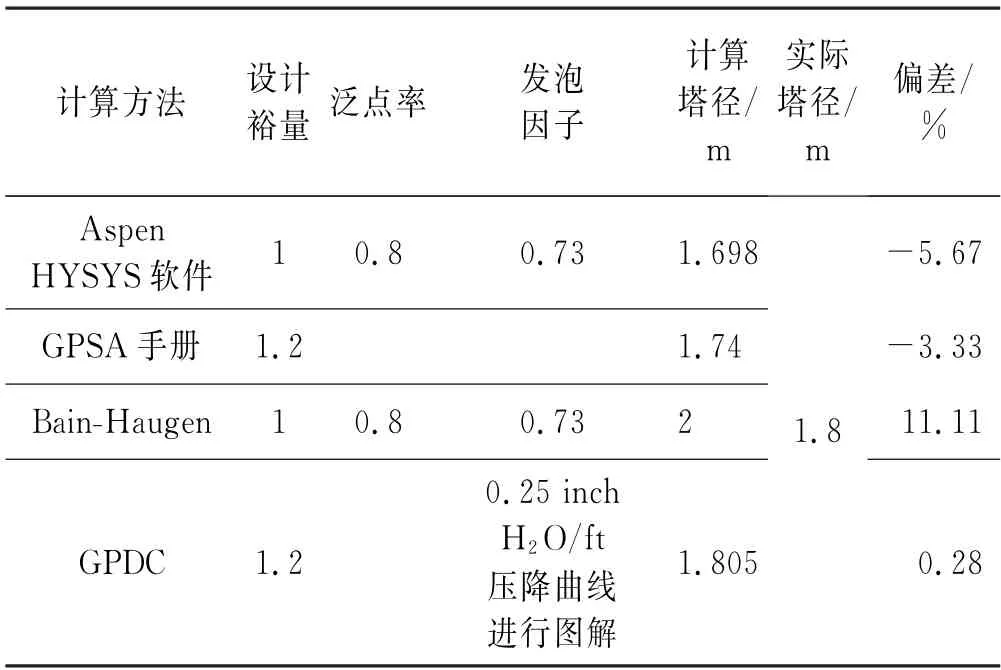

根据上述工程数据,选用250Y金属规整填料,采用贝恩-霍根(Bain-Haugen)关联式、通用压降关联图法(GPDC)、塔负荷系数法和Aspen HYSYS软件分别进行脱水塔直径计算,将各计算结果及项目实际塔径数据汇总如下。

两个计算案例的塔径数据见表4和表5,以实际塔径为基础进行结果偏差分析。

从计算结果分析可知,塔负荷系数法、通用压降关联图法(GPDC)、Aspen HYSYS软件计算结果相近,经圆整后的塔径一致。贝恩-霍根(Bain-Haugen)关联式算出的结果偏差较大,过于保守,分别为11.11%和8.73%。

表4 案例1塔径计算结果

表5 案例2塔径计算结果

4 计算方法适用性分析

通过计算结果对比分析,塔负荷系数法、通用压降关联图法(GPDC)、Aspen HYSYS软件计算结果与实际塔径偏差较小,可应用于三甘醇脱水塔直径的计算。贝恩-霍根(Bain-Haugen)关联式结果偏差较大,建议作为塔径选择的参考。

4.1 塔负荷系数法

该公式为GPSA手册内针对天然气三甘醇脱水系统的计算公式,对三甘醇脱水塔直径的计算较为准确,且计算方法简单实用。该方法被大量设计人员用于三甘醇脱水塔尺寸初算。

4.2 贝恩-霍根(Bain-Haugen)关联式

对于国产规整填料,根据文献[11]、[12]的报道,贝恩-霍根(Bain-Haugen)关联式对于国产Mellapak 250Y规整填料,在空气-水体系计算的泛点气速和实验测定的泛点气速平均偏差为2.5%,最大偏差4.0%。

根据文献[13],该方法不够准确是由于采用了干填料因子a/ε3。因为在两相逆流流动的条件下,填料层的实际比表面积和孔隙率都发生了变化。

上述两个案例的误差分别为11.11%和8.73%,偏于保守。实验测定是以空气-水体系为基础进行的,针对三甘醇易发泡物系,在考虑了发泡因子后该误差可能被放大,因此,建议将贝恩-霍根关联式作为三甘醇填料脱水塔塔径选择的参考。

4.3 通用压降关联图法(GPDC)

上述两个计算案例用GPDC关联图均得到了较好的计算结果,计算偏差很小。但根据文献的报道[11-14],已知压降进而求出液泛速度,其最大误差为±15%,GPDC关联图建议用于求取载点及载点以下的操作压降。

当采用带有数据点的GPDC图时,如设计操作点在对应的GPDC关联图上有靠近设计操作点的数据点且物性系统相近,则图解的压降较为准确。如图上没有靠近操作点的数据点时,需要首先找出含有数据的最靠近的区域,从数据点作曲线,反映出这一区域的倾向,或画一条与关联图走向一致的曲线,从而求得对应的压降,但不确定性变大。

由于带有试验数据点的GPDC图一般都属于各规整填料厂家的技术秘密,在设计前期时厂家不能深度参与,通过文献中的GPDC关联图只能作为参考,不能作为设计依据。因此,建议采用通用压降关联图法(GPDC)作为三甘醇填料脱水塔塔径选择的参考。

虽然如此,但在部分优化改造项目中,如将板式塔改造为填料塔以提升装置效果,一些高效规整填料厂家在前期即可以深度参与,此时可以采用GPDC图或厂家提供的压降关联图进行设计,以最大限度地提升优化后装置效果。

4.4 HYSYS工程软件

Aspen HYSYS工程软件计算结果比较准确,HYSYS工程软件在完成三甘醇脱水系统工艺模拟后可直接进行填料塔的计算,且填料塔的实际计算压降可直接反馈到三甘醇系统模拟中,使得整个三甘醇脱水系统工艺模拟更为准确。

5 结论

通过计算、结果对比和方法适用性分析,对于三甘醇填料脱水塔的塔径计算,贝恩-霍根(Bain-Haugen)关联式计算误差较大且偏于保守,通用压降关联图法(GPDC)的计算结果受GPDC关联图内数据点影响准确度不易保证。因此,建议使用塔负荷系数法和Aspen HYSYS软件进行设计计算,可以在互相验证对比后最终确定塔径。