掺烧甲醇对船舶柴油机性能的影响

宣 熔,牛梦达,李品芳,2,黄加亮,2,范金宇,2,胡 登,邓 涛

(1.集美大学 轮机工程学院,福建 厦门 361021;2.福建省船舶与海洋工程重点实验室,福建 厦门 361021)

0 引 言

近年来由于能源短缺及排放法规愈发严格等问题[1– 2],人们将目标转向双燃料发动机,通过添加清洁能源的方法降低排放物并缓解能源紧缺问题。柴油掺混甲醇可以有效降低碳烟排放,同时由于甲醇高汽化潜热,亦可降低柴油机的NOX的排放[3]。甲醇作为高含氧的液体燃料,具有来源广、产能高、低使用成本以及清洁环保等优点,已经成为最具有潜力的石油替代能源之一[4],但是甲醇十六烷值小、热值低、对金属有腐蚀、对塑料有溶胀作用等缺点不可忽略[5]。武文捷等[6]研究了甲醇喷入时刻对缸内双喷柴油机燃烧与排放影响,试验结果表明,当甲醇喷入时刻为70°BTDC 时,缸内预混合气的浓度梯度较合理,燃烧等容度更好,CO 和soot 的排放量降低,NOX排放量增加;王斌等[7]通过研究柴油喷射压力对柴油/甲醇二元燃料发动机燃烧和排放影响,得出在低柴油喷射压力下,DMDF 模式可以明显降低烟度且最大降幅可达35%;姚春德等[8]对高比例的甲醇预混燃烧在柴油机中的燃烧和排放特性进行了研究,并指出进气口喷射甲醇并在气缸内通过柴油引燃,甲醇的最大掺混比例可以达到70%,在中高负荷时最大缸压升高,在低速低负荷时最大压力升高率变化不明显。高比例掺混延长了着火延迟期,降低了缸内气体的温度,缩短了燃烧持续时间。李鹏等[9]研究了压缩比对双燃料发动机燃烧和排放特性的影响,通过将压缩比从16.9 降到15.4,爆发压力和最大压力升高率分别下降44.5%,37.7%,使得HC 和CO的排放增加,NOX和碳烟的排放降低。本文以济南柴油机厂生产的4190ZLC-2 型船用四缸中速柴油机为原型,利用AVL_FIRE 软件构建柴油-甲醇双燃料发动机燃烧室模型,在保留原机的电控高压燃油喷射系统不变的基础上,将提前预混混合燃料喷入气缸燃烧室,对柴油机燃烧特性及排放特性进行研究分析。其中,甲醇的掺混比例分别为0%,10%,20%,30%,40%。

1 仿真模型的建立与验证

1.1 研究对象及模型建立

本文以济南柴油机厂出产的废气涡轮增压中冷四冲程4190ZLC-2 型船用中速柴油机为研究对象,将柴油机现有结构参数以及运行参数,导入至CFD 软件AVL_ FIRE 中并建立仿真模型。柴油机基本参数如表1所示。

表1 基本参数表Tab.1 Basic parameters

根据4190ZLC-2 型中速柴油机燃烧室参数,利用CAD 软件绘制出燃烧室纵剖1/2 截面图(见图1)。

图1 燃烧室中心截面1/2 示意图Fig.1 One-half of the center section of the combustion chamber

将燃烧室截面图导入FIRE 软件中的ESE-DIESL 模块中进行二维网格划分。由于燃烧室为圆形结构,每个喷油嘴有8 个喷孔且喷孔处于气缸中心并对称分布。为了简化计算,故可将燃烧室等分8 份(见图2),并取其1/8 进行模拟仿真计算。模型的计算范围为柴油机进气门关闭时刻(594°)至排气门开启时刻(841°)。

图2 柴油机燃烧室1/8 计算模型Fig.2 One-eighth calculation model of diesel engine combustion chamber

1.1.1 计算模型的选择

本文选取k −ε双方程模型作为湍流流动模型,适用于混合燃料的KH-RT 模型作为液滴破碎模型,Multi-component 模型作为液滴蒸发模型选择,Fire 软件自带的O-Rourke 模型作为液滴相互碰撞模型,气相脉冲速度来解释的Enable 模型作为扩散模型,Walljet1模型作为液滴碰壁模型,Zwldovich 模型作为NOX质量分数排放物生成模型。

1.2 模型的验证

为确定仿真模型建立的准确性,在其他条件不变,甲醇掺混比为0%,全负荷工况前提下,将柴油机仿真模型所测缸压曲线与实机试验所得出的缸内压力曲线进行对比(见图3)。由图可知,2 条曲线基本吻合,仿真值略高于实验值,但误差小于5%,属合理范围内,即可说明本文所建立的模拟仿真模型精度较高,具有一定的可靠性[10]。

2 甲醇不同掺混比对双燃料柴油机燃烧特性影响分析

2.1 缸内压力

图3 缸压曲线仿真值与试验值对比Fig.3 Comparison of simulated values of cylinder pressure curve and experimental values

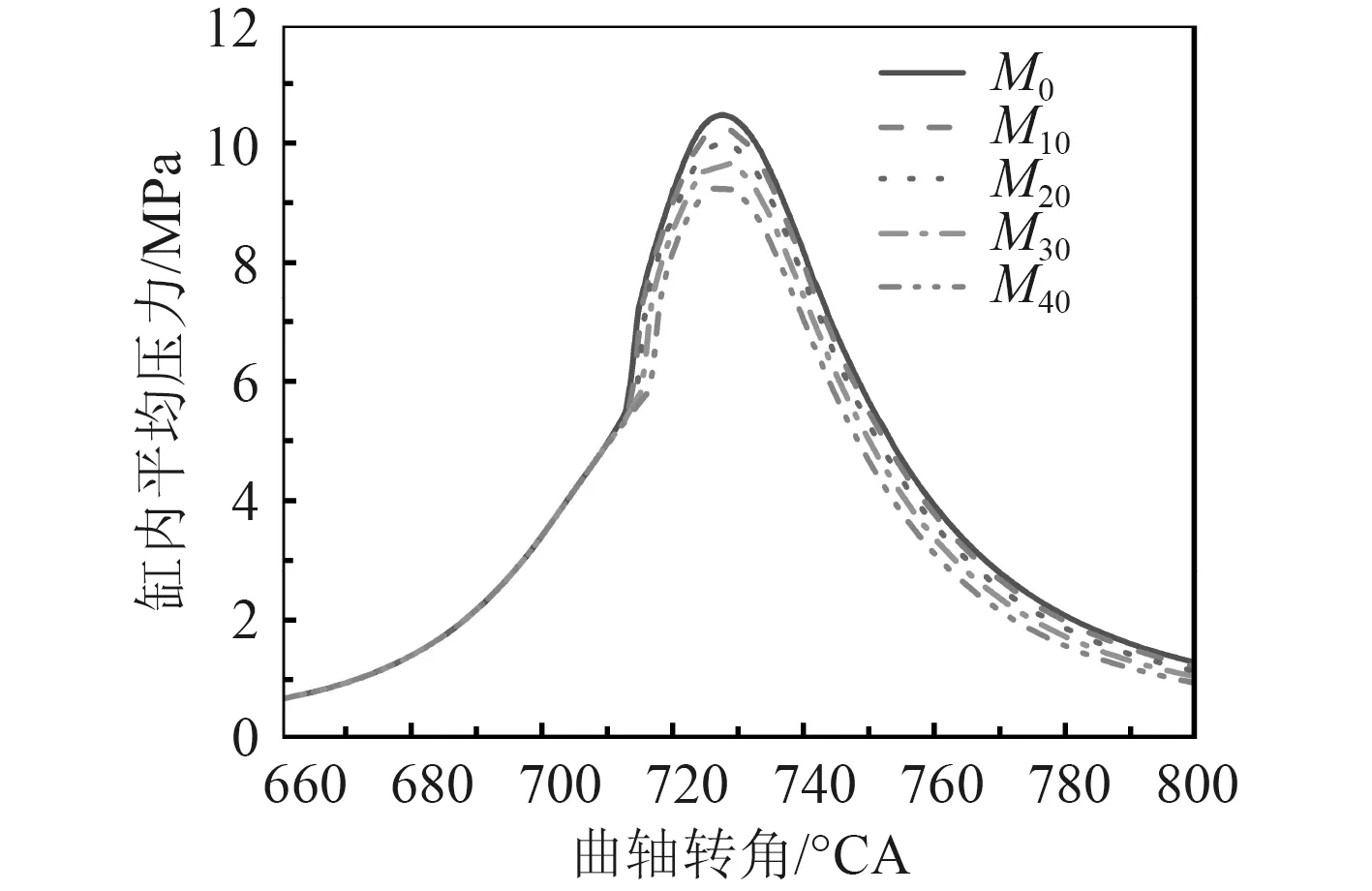

图4 不同掺混比的缸内压力曲线Fig.4 In-cylinder pressure curve with different mixing ratios

图4 为不在同甲醇掺混比下的双燃料柴油机缸内压力曲线图。由图可知,随着甲醇掺混比的增加,缸内压力逐渐降低,着火点滞后,滞燃期延长,最大爆发压力对应相位略有提前,压力升高率增大。最大爆发压力从纯柴油额定工况下的10.5 MPa 降低到在40%掺混比下的9.3 MPa,降低了约11.4%,从上止点后727.7°CA 移动至上止点后727.3°CA。出现这种现象是因为热值大小是反应缸内燃烧情况重要参数之一,但甲醇的热值仅为19.6 MJ/kg,还未达到柴油热值的一半,而随着掺混比例增加,甲醇含量提高,燃用混合燃料所释放出的热值、能量均较纯柴油模式低,因此导致缸内压力降低。在掺混比为40%条件下,可明显观察到缸内燃烧始点推迟且缸内压力下降幅度最大。

2.2 缸内温度

图5 为在不同甲醇掺混比下的缸内温度变化曲线图。由图可知,随着甲醇掺混比的不断提高,缸内温度逐渐下降,缸内最高温度对应的曲轴转角有所提前。温度峰值从额定工况纯柴油模式的1704 K 下降到在40%掺混比下的1532 K,降幅约为10.1%,对应的曲轴转角也从上止点后738.9°提前到上止点后735.9°。造成这种现象主要有以下几个原因:一方面,甲醇汽化潜热高,当柴油掺混甲醇后,不仅会降低缸内压燃温度,还会降低燃烧温度;另一方面,甲醇热值低,还未达到柴油热值的一半,掺混甲醇后,混合燃烧所放出的热量少,降低了缸内温度。此外,还可以观察到随着甲醇掺混比的增加,缸内燃烧始点及达到温度峰值对应的曲轴转角差值逐渐降低,这是因为甲醇燃烧后,其火焰传播速率大于纯柴油模式下的传播速率,缩短了速燃期,并且使得放热更加集中。

图5 不同掺混比的缸内温度曲线Fig.5 In-cylinder temperature curve with different mixing ratios

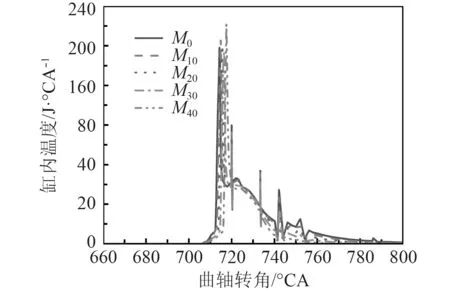

2.3 放热率

图6 为在不同甲醇掺混比下的混合燃料放热率曲线图。观察图中数据可得出,随着甲醇掺混比的增加,放热率峰值逐渐增加,峰值所对应的相位有较明显的延迟,纯柴油模式的下放热率曲线为双峰,而掺混甲醇后,放热率曲线趋向单峰。原因主要有以下几个方面:一方面随着甲醇的掺混,燃烧滞燃期延长,使得放热率峰值高于纯柴油且推迟了峰值出现的相位,缩短了速燃期的反应放热时间[11];同时甲醇为高含氧燃料,燃料燃烧更加完全,放热量更大。另一方面甲醇的火焰传播速度较快,缸内着火后,缩短速燃期。此外,结合图4 和图6 还可以发现,最大放热率明显增加的同时,最大压力升高率也有略微增加,这是由加入甲醇后的燃烧始点推迟和滞燃期延长所致。

图6 不同掺混比的放热率曲线Fig.6 Heat release rate curve with different mixing rations

3 甲醇不同掺混比对双燃料柴油机排放特性影响分析

3.1 NO 排放

柴油机排放的氮氧化物(NOX)包括NO,NO2,N2O5等[12]。由于NO 在NOX占90%左右,故本文主要研究NO 的排放。按照NO 生成形式可分为:热力型NO、燃料型NO、激发型NO。由于后两者所占比例甚少,忽略不计。仅考虑生成条件为高温、富氧、反应时间的热力型NO。

图7 不同掺混比NO 质量分数曲线Fig.7 Different mixing ratios of NO mass fraction curve

图7 为双燃料柴油机在额定工况下掺烧不同比例甲醇NO 排放质量分数曲线图。由图可知,随着掺混比的增大,NO 排放质量分数降低。原因如下:一方面,甲醇具有高汽化潜热值,随着甲醇的加入,在燃烧时甲醇汽化,会降低缸内温度及燃烧温度,同时缩短了高温持续时间;另一方面,由于甲醇中不含氮元素,参与燃烧的氮元素减少。综上所述,NOX排放质量分数随着掺混比的增加而降低。此外,由仿真数据可得,最终NO 的质量分数在掺混20% 甲醇生成5.79 ppm 较纯柴油发动机6.155 ppm 降低了约5.85%,随着掺混比增加至40% 时,NO 的最终质量分数达5.58 ppm 较纯柴油发动机降低9.3%

3.2 CO 的排放

图8 为不同掺混比下的CO 排放质量分数曲线。从图中可以看出,随着甲醇的掺混比增加,CO 的质量分数显著升高。与纯柴油模式相比,掺混比为20%时,增加了49.2%,而掺混比为40%时的CO 的质量分数增幅最大。CO 的生成条件为低温、缺氧以及氧化时间。造成这种现象有以下几个原因:一方面,甲醇具有高汽化潜热以及较低的热值,甲醇的加入降低了燃烧温度,为CO 创造了低温的环境,促进了CO 的生成;另一方面,由于掺混甲醇,缸内燃烧不仅存在着柴油的扩散燃烧,还有甲醇的预混燃烧;随着甲醇掺混比的增加,柴油当量比降低,引燃柴油的着火范围以及着火能量降低[13],导致燃烧不完全,CO 排放增加。此外,CO 氧化为CO2需要活泼的OH—,而甲醇的加入会将活泼的OH—转化为不活泼的H2O2,从而导致CO 氧化速度变慢,CO 量增加。

图8 不同掺混比CO 生成质量分数曲线Fig.8 Different mixing ratios of CO mass fraction curve

3.3 碳烟的排放

碳烟的排放是检验柴油机排放的标准之一。由于本文选取的气相计算模型所得出的结果并没有直接显示碳烟(soot)生成的质量分数,因此利用碳烟生成的前驱物A4用来表示。故通过对不同甲醇掺混比例所生成的碳烟前驱物A4进行研究分析。

图9 为不同掺混比下A4生成质量分数曲线。从图中可看出,随着甲醇掺混比增加,A4生成质量分数显著降低。在额定工况下,掺混20%甲醇所生成A4相比纯柴油模式降低了71.2%,且A4的最大降幅发生在掺混比为为40%时,降幅约为85.9%。造成这种现象的原因主要有以下几个方面:一是在混合燃料中,甲醇的“微爆效应”使得混合燃料雾化效果进一步提高,与空气充分混合后,在燃烧更加彻底时又由于甲醇为高含氧燃料,在柴油扩散燃烧阶段会减少缺氧区,从而抑制A4的生成同时,甲醇的十六烷值低,滞燃期延长,同样会使得空气与混合燃料充分混合,反应更彻底;二是由于甲醇汽化潜热高、热值低放出热量少的双重作用,导致缸内温度降低。此外,甲醇不含有碳—碳链,从根本上消除了碳烟产生的可能,从而降低A4生成量。

图9 不同掺混比A4 生成质量分数曲线Fig.9 Different mixing ratios of A4 mass fraction curve

4 结 论

1)随着甲醇掺混的增加,甲醇-柴油双燃料柴油机缸内压力以及温度变化趋势相同,均有不同程度的下降,最大爆发压力和最高温度对应的曲轴转角均有所提前。

2)当柴油掺混甲醇后,其燃烧出现明显不同的放热规律。燃烧放热率与甲醇掺混比呈现正相关,瞬时放热率变大且对应曲轴转角略有后移,滞燃期延长,且放热率曲线由纯柴油双峰曲线向掺混后单峰曲线转变。

3)与纯柴油相比,甲醇-柴油双燃料发动机,随着甲醇掺混增加,CO 排放显著升高,且在掺混比为40%时,增幅最大。

4)额定工况下,NOX、碳烟随掺混比增加而大显著降低。在掺混40%甲醇后,NOX的最低排放约降低9.3%,碳烟的最大降幅约为85.9%。

在不改变柴油机结构参数的情况下,燃用掺混比为20% 混合燃料时,NO 排放较原机降低5.85%,CO 含量增加49.2%,碳烟排放量降低71.2%。