基于CFD的某车型顶蒸出风均匀性研究

王魏兴,夏春波,郑召涛,余 波,肖 垚,席椿富

(中国汽车工程研究院,重庆 401122)

随着社会的发展,人们对汽车舒适性的要求越来越高,乘员舱的降温效果成为评价乘员舱舒适性的一个重要指标[1]。一般情况下,轿车只拥有一套空调系统就能满足降温需求,对于尺寸较大的车型如大型SUV、MPV等,为了更好地保证乘员舱舒适性,通常会增加一套顶蒸空调系统(Heating,Ventilation and Air Conditioning,HVAC),HVAC

位于后轮毂包位置,风管位于C柱(或D柱)和顶棚内,出风口位于顶棚位置;由于受到顶棚空间限制,风管方向与风口方向处于互为垂直的结构,风口位置会存在较大的风口空腔,气流通过风口空腔时容易形成涡流。顶蒸风管不同于前吹面风管,气流从风管进入风口后,在风口空腔中要经过90°向转角才能吹入乘员舱,这会出现风口出风不均匀的现象,严重时甚至会出现风口一半以上区域无风的现象,从而导致乘员舱整体制冷效果不佳,影响乘员舱舒适性以及驾乘体验[2]。

龚继如[3]通过仿真和试验相结合的方式分析了风道压力对空调风道出风均匀性的影响,但并未研究风口结构对出风均匀性的影响。王爱斐等[4]探究了轨道交通车辆空调风道结构对其整体送风均匀性的影响,但并未研究单个风口出风均匀性。

传统设计通常是根据经验和试验,这样前期无法有效地评估对应方案下风口的出风均匀性,且加大了开发的周期和成本。本文通过CFD仿真分析对风口进行优化,有效地提升了出风口的均匀性,大大缩短了开发周期,最后通过样件装车试验方法对最终状态进行试验验证,该方案能有效解决风口均匀性差的问题。

1 几何模型介绍

某车型顶蒸风口出风均匀性较差,甚至会出现风口一半以上区域无风的现象,驾乘体验不满足要求。应车企要求,对该车的风口出风均匀性进行优化。

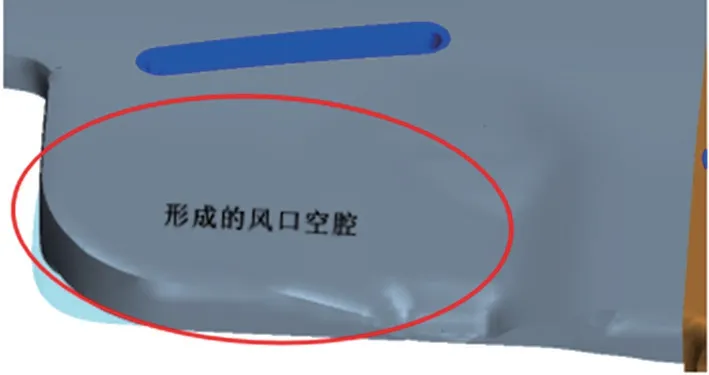

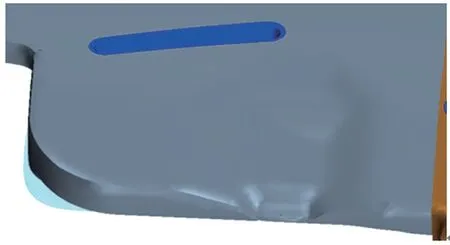

该车为7座大型SUV,为保证后两排乘员的舒适性,顶蒸风口采用前后各两个风口的布置方式,风管方向和风口方向互相垂直,风管分析模型如图1所示,风口的结构及形成的空腔如图2所示。

图1 某SUV顶蒸几何模型

图2 某SUV顶蒸风口模型

2 顶蒸出风均匀性目标

参考空调前排吹面风口的出风均匀性统计值并与相关工程师进行讨论,确定本次顶蒸风口出风均匀性的优化目标如下。

2.1 CFD仿真目标

(1)针对某一风口,均匀性系数≥0.7。

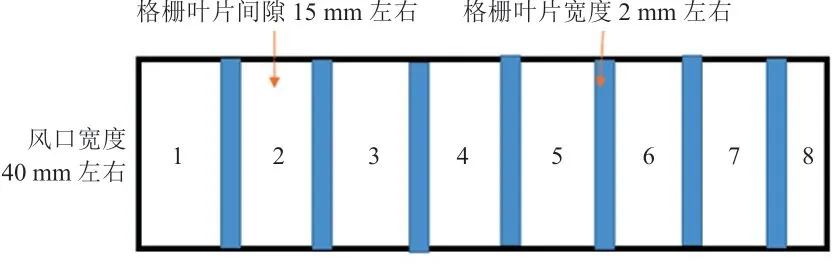

(2)风口被格栅叶片划分为多个出风间隙依次为1、2风口(图3),每个出风间隙的平均风速与整个风口平均风速的差值不超过20%。

图3 顶蒸风口模型

2.2 试验测量标准

(1)主观感受各个区域风速度,出风是否均匀。

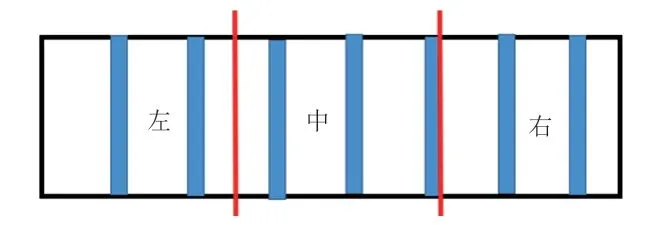

(2)同一风口均分为左、中、右3个区域(图4),每个区域随机测量3次有效值,取平均值记为该区域的平均风速。

图4 顶蒸风口模型分区

(3)将上述各区域的平均风速取平均值记为本次测量整个风口的平均风速;每个区域的平均风速与整个风口的平均风速差值保持在20%以内。

3 模型建立及边界条件设置

3.1 模型建立

为保证计算精度,处理模型时尽量保证模型的完整性,以及保留乘员舱中所有部件,包括全部格栅叶片、风口、顶棚、风管等。将整个乘员舱及HVAC、风管、风口处理为完整的封闭的计算域,且各个风口区域50 mm范围内的顶棚数据不做简化处理;网格尺寸设置为1~16 mm,对风管、HVAC、风口及风口直吹段区域进行网格加密;对风管、风口、HVAC进行边界层设置,最终面网格数量为2 360 412个,体网格总数量为18 274 694个;整个降温模型为内循环。

3.2 分析边界条件

入口设置为质量流量入口,前HVAC入口质量流量为420 m3/h,后HVAC入口质量流量为210 m3/h,出口设置为压力出口。

4 基础模型和初版模型分析结果

本文主要研究风口出风均匀性,基础模型分析结果显示风口1出风均匀性最差,因此,将风口1作为研究对象进行分析优化,如图5所示。

图5 风口位置布置

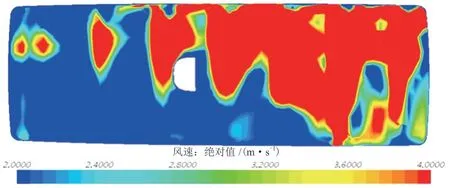

初版模型分析结果显示,风口1的出风均匀性系数为0.61不满足目标值0.7,且风口平均风速为3.9 m/s。风口左侧间隙风速普遍在2 m/s以下(图6),不满足每个出风间隙的平均风速与整个风口平均风速的差值不超过20%的要求;整个风口均匀性较差,需要对出风均匀性进行优化。

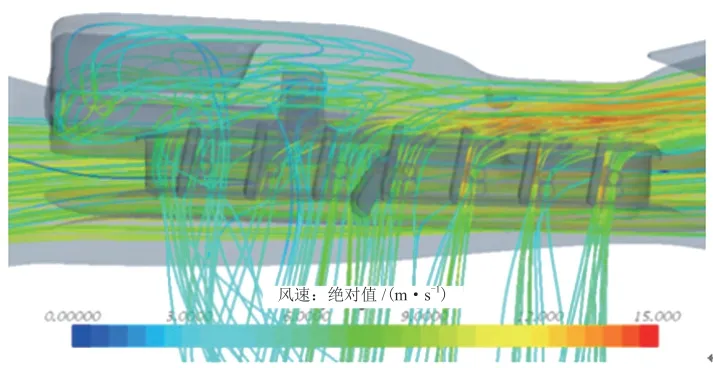

如图6和图7所示,风口1出风很不均匀,出现同一风口一半有风一半无风的现象,与前期车企反馈的问题一致。由于风管的布置空间有限,风管方向与风口方向互为垂直,风口位置存在较大的风口空腔,气流在流经空腔时,会在空腔内形成涡流(图8),导致气流不能从风口均匀地流入乘员舱,所以需要对空腔进行优化。

图6 风口风速分布云图

图8 风口出风流线俯视图

5 优化方案

原状态的风口结构如图9所示,只有一条筋用于调整风口的风量,由于筋未将风口完全分割成独立的风口,导致风口空腔并不是独立的空腔,对后期的优化不利。

图9 原状态风口结构

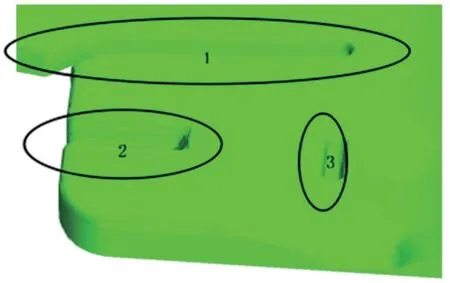

按图10所示的方式调整出风口空腔的结构,将位置1处的筋打通,使风口处形成一个完整独立的空腔,使风口的出风方式受干扰因素减少;通过不断的优化调整,最终在位置2处加1个宽度为20 mm,长度为50 mm,深度为6~14 mm的楔形凸台,以改变空腔结构和涡流状态;在位置3处加1个宽度为10 mm,长度为20 mm,深度为5 mm的凸台,提前下压一部分气流进入乘员舱,防止涡流减弱或消失后,气流完全从风口的远端进入乘员舱的现象。

图10 优化出风口空腔结构示意图

6 优化模型分析结果

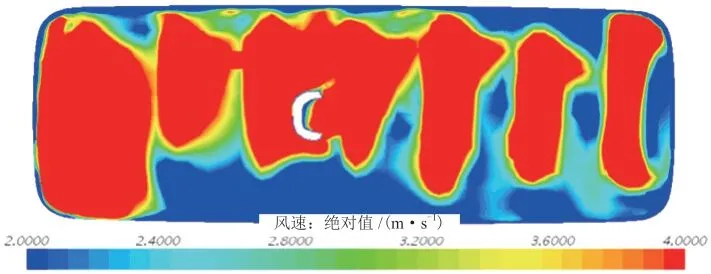

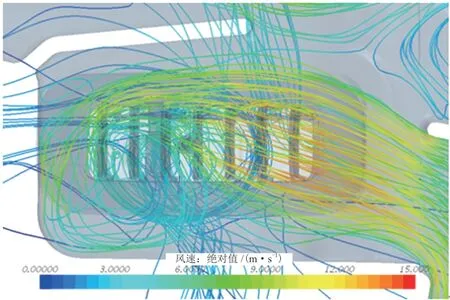

优化模型分析结果显示,风口1的出风均匀性系数为0.73,满足目标值0.7,且风口平均风速为4.1 m/s,风口各个间隙风速超过平均风速的区域均在一半以上,如图11和表1所示。风速均匀地从风口的各个格栅间隙进入乘员舱,如图12所示。随着空腔结构的改变,涡流强度大大减弱,如图13所示,能够使气流从整个风口均匀地进入乘员舱。

图11 优化方案风口风速分布云图

表1 各个格栅间隙平均风速统计

图12 优化方案风口出风流线侧视图

图13 优化方案风口出风流线俯视图

7 试验测试结果

试验测量风口风速时将风口分为左、中、右3个区域,如图14所示,分别测量3个区域的出风速度,如图15所示,且每个区域随机测量3次,取平均值。

图14 风口分区域示意图

图15 风口风速测量示意图

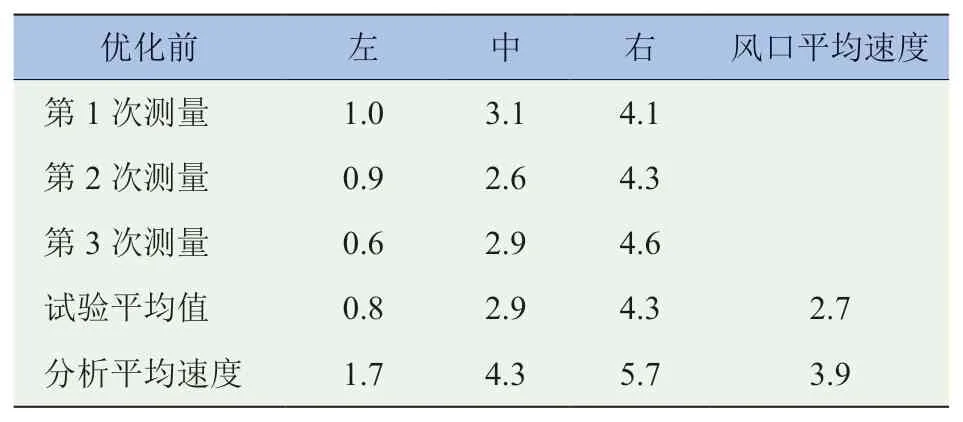

优化前对原车使用风速仪测量风口1处的出风风速;测得左、中、右3个区域的风速分别为0.8 m/s、2.9 m/s、4.3 m/s(表2),主观感受3个区域风速差异较大,左侧基本感受不到风,均匀性差。

表2 优化前各区域风速测量值 单位:m/s

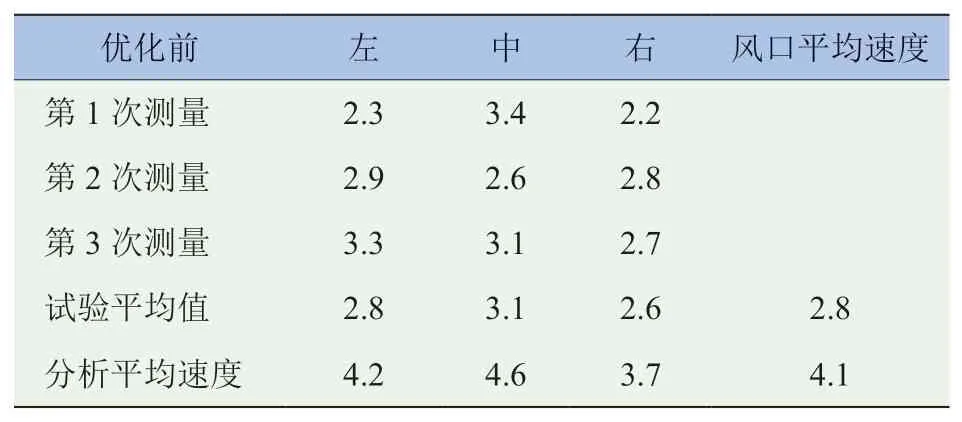

优化后制作快速样件并装车,使用风速仪测量风口1的出风速度;测得左、中、右3个区域的风速分别为2.8 m/s、3.1 m/s、2.6 m/s(表3);测得3个区域的风速差异较小,能够感受到整个风口都有较大的风吹出,且各区域的平均风速都在实测风口平均风速的20%以内,满足风口的设计要求,能够得到很好的驾乘体验。

实测的平均风速都比分析的平均风速低,主要是由于风速叶轮测速仪尺寸较大,出风口较窄,测

表3 优化后各区域风速测量值 单位:m/s

试时出风口不能有效地覆盖整个风速仪,测试的风速比实际的风速偏低。但通过各个区域的平均风速及整个风口的平均风速间的相互对比可以判定出风的均匀性。

8 结论

本文通过对某车型顶蒸风口出风均匀性优化分析,在风口空腔内加凸台的优化方案很好地改善了风口的出风均匀性,并通过试验进行对比验证,结果表明,优化后的结果能够满足设计要求。在整车开发前期采用这种在风口空腔内加凸台的方法可以快速有效地改善风口出风均匀性,缩短研发周期。该优化方法可以作为同类车型顶蒸吹面的参考。