基于导流罩优化的轻卡车型节油效果研究

丁乐芳,张 宪,官已骏

(北汽福田汽车股份有限公司,北京 102206)

轻卡是道路货运的主体车辆,近3年来轻型载货汽车(轻卡)产销量占全国载货汽车总量的近55%,市场保有量1 500万辆。轻卡使用区域宽,货物类型杂,运输半径散,使用强度大,长期存在物流车辆能耗高等多方面的问题。为应对日趋严格的国内油耗法规,商用车整车厂对国VI产品燃油经济性的指标要求更加严苛。影响卡车油耗的因素很多,比如车身质量、发动机技术、变速器齿比、空气动力等,对于发动机技术和传动技术的优化及研发已经趋于饱和,而从空气动力学角度出发,通过减小车身迎风阻力从而降低油耗,成为解决燃油经济性这一难题所需要的有效手段。厢式卡车导流罩的主要作用是弥补牵引车和挂车高度差及间隙引起的气流撞击压力和气流紊乱,保证气流平顺过渡。本文主要针对某厢式货车原导流罩模型进行空气动力学优化,重新设计匹配性导流罩,从而达到降低风阻的目的。同时,基于CFD数值模拟和试验验证的方法,对优化导流罩降油耗措施的合理性和可行性进行研究。

1 CFD数值模型

1.1 理论基础

CFD是在流动基本方程控制下对流体的数值模拟,基本方程包括质量守恒方程(连续方程)、动量守恒方程(运动方程)及能量守恒方程。外流场计算不考虑热交换,只需建立连续方程和动量方程进行数值求解[1]。

对于不可压缩流体,忽略其体积力时均化的控制方程为:

连续方程

运动方程

式中:v为流场速度;p为流场压力;μ为流动动力粘性系数;ρ为空气密度;

1.2 分析模型

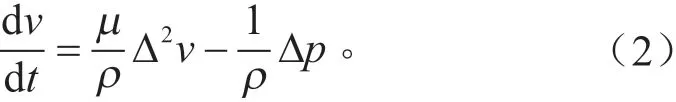

应用HyperMesh软件对整车及所有零部件进行前期面网格处理,只对部分与整车空气动力学性能无太大相关性的零部件进行简化。运用STARCCM+软件进行体网格划分、仿真计算及结果后处理,共生成体网格2 000万个。计算采用Realizablek-ε湍流模型、分离流动,风扇、车轮无旋转,中冷器、冷凝器、散热器按多孔介质处理。具体的边界条件设置如下[2]。

表1 边界条件

假定整车长、宽、高分别为a、b、h,风洞大小设置应为:车头前部2a,车尾后部4a,车身侧面2.5b,车顶上部3h。

图1 数值风洞模型

1.3 方案设计

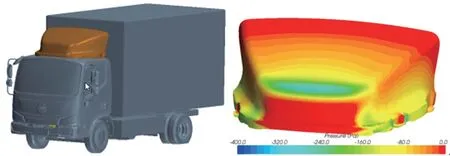

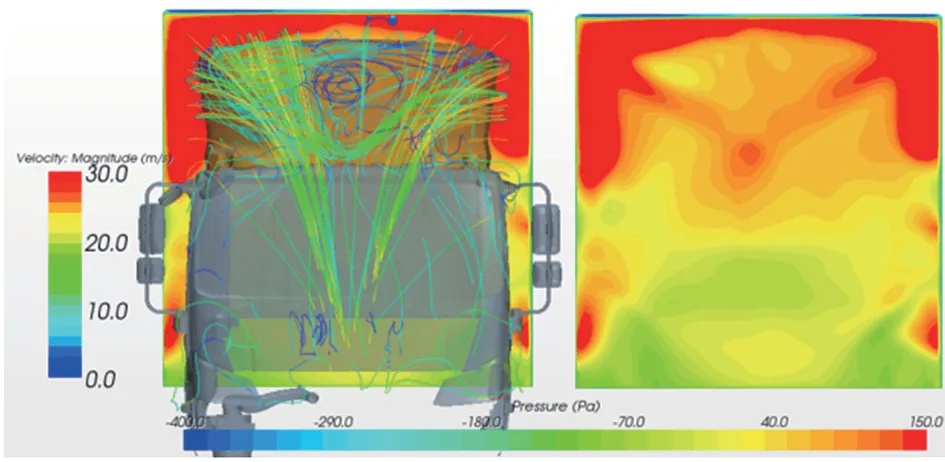

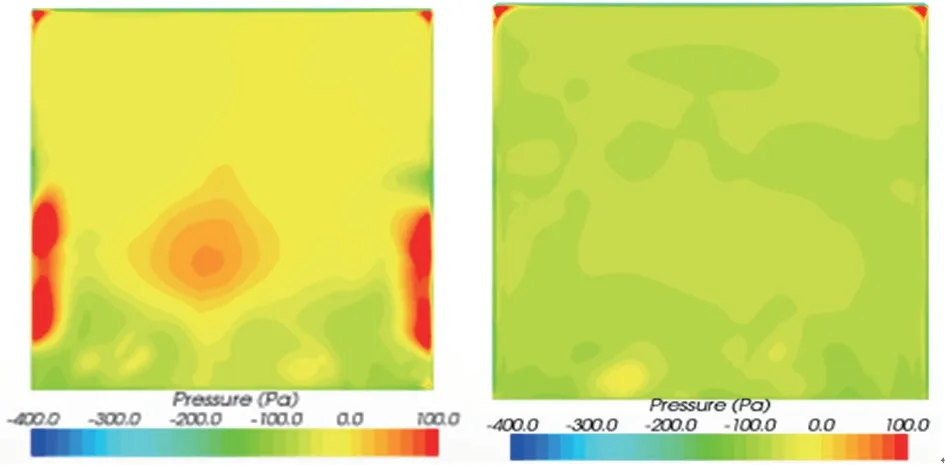

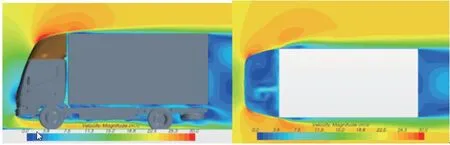

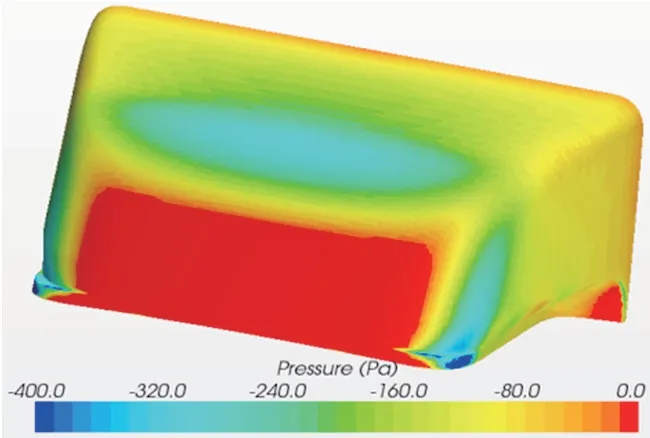

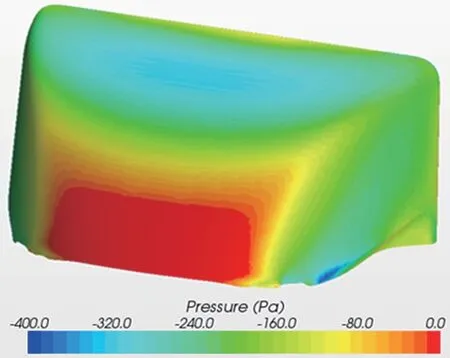

研究车型的现装导流罩相对于现货箱覆盖面不够(图2),导流效果较差,流线紊乱,货箱前表面由于气流二次撞击引起的正压区较多。此外,由图3可以看出货箱前部压力分布不对称,这主要是由于现装导流罩模型与货箱高度差明显,现装导流罩并未完全遮住货箱,使一部分气流直接冲击货箱后向周围扩散,并扰乱现装导流罩上部的来流,造成强烈的不对称涡流,撞击间隙处的货箱前部;其次车身两侧后视镜、高位进气管等部件并不是对称分布,这都造成了货箱前部压力分布不对称。应重新设计匹配现货箱的导流罩,使气流经过导流罩后顺利过渡到货箱上表面,减小气流对货箱的正面撞击,以达到降风阻的目的。

图2 整车模型及现装导流罩压力分布

图3 货箱前表面压力及流线图

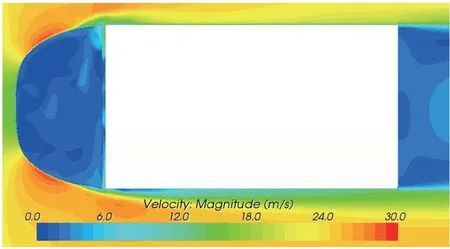

图4 现装导流罩纵截面及横截面速度图

1.3.1 优化原则

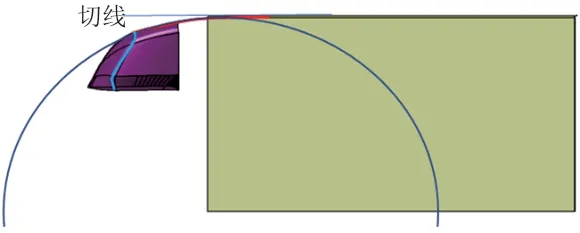

优化原则[3]:优化导流罩上的断面弧度,使其相切于货箱上表面(图5);优化导流罩两侧的断面弧度,使其相切于货箱侧表面(图6);优化导流罩的长度和高度,使其能够覆盖货箱前表面。

图5 优化导流罩上断面弧度

图6 优化导流罩侧断面弧度

1.3.2 概念导流罩

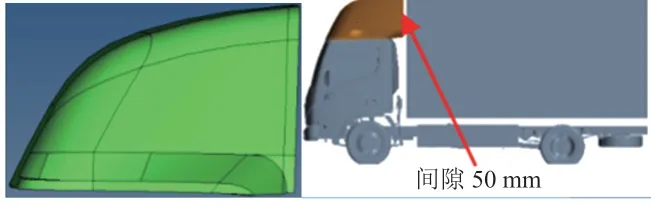

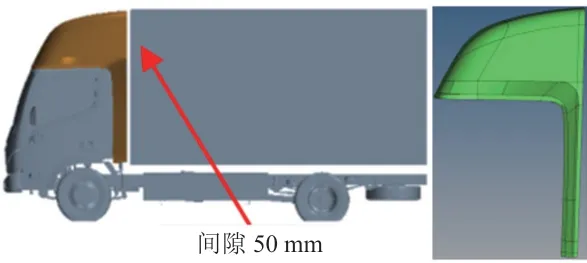

结合导流罩CFD优化原则设计上导流罩,进一步设计侧导流板连接上导流罩与白车身尾部。根据导流罩尾端与货箱之间的间距大小决定是否需要添加侧导流板,形成了6个对比的概念导流罩设计方案,分析导流罩尾端与货箱的间距,添加侧导流板降风阻的效果,并评估添加侧导流板的可行性。

图7 上导流罩示意图

图8 侧导流板示意图

总结雷诺数为4.66×106时,6个设计方案的降风阻效果对比结果[3],设计六(优化上导流罩+添加侧导流板,尾端与货箱间隙50 mm)降风阻效果最好,风阻系数相对现装导流罩可降低22.7%,见表2。

表2 六种设计方案降能耗仿真值对比表

针对宽厢式车型,车头与车厢面差越大,侧导流板确保气流流向车尾部,降阻效果越明显。针对本卡车车型,车厢与货箱面差134 mm,添加侧导流板后,货箱前正压区明显降低,如图9所示。

图9 设计五与设计六货箱前正压云图

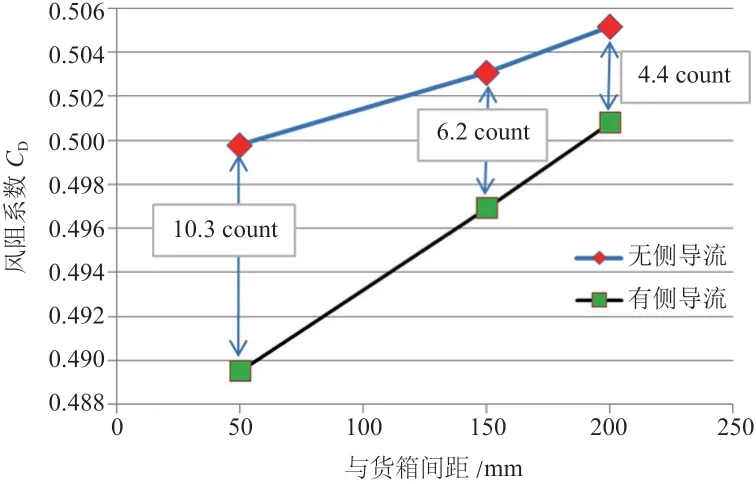

添加侧导流板能起到降低风阻系数的效果,Y向货箱前预留间隙越小,上导流罩及侧导流板降阻效果越好,如图10所示。

图10 侧导流板与货箱间距对风阻的影响

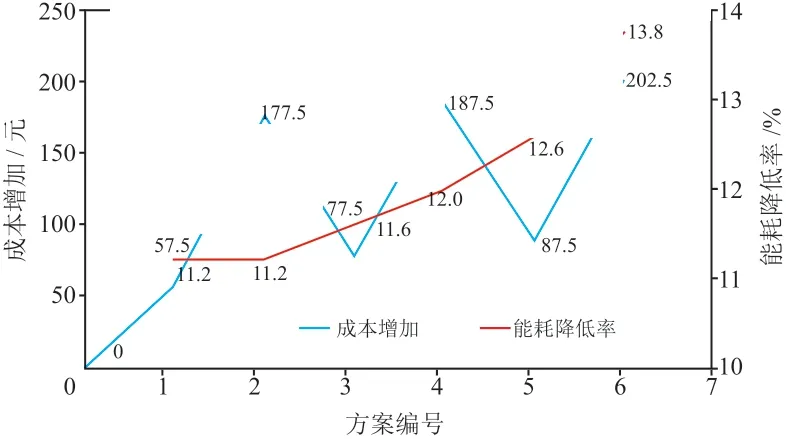

优化上导流罩后,进一步添加侧导流板,需要增加成本115元,模具费用增加120万元,质量增加8.1 kg,结合降阻效果、成本、质量,最终决定在设计五的基础上继续优化导流罩形状。各方案成本增加及仿真能耗降低率对比如图11所示。

图11 六种设计方案降能耗及成本增加对比

1.3.3 设计五优化

详细分析设计五导流罩对外部流场的影响,在此基础上结合安装可行性,确定合理的、降阻效果好的导流罩。

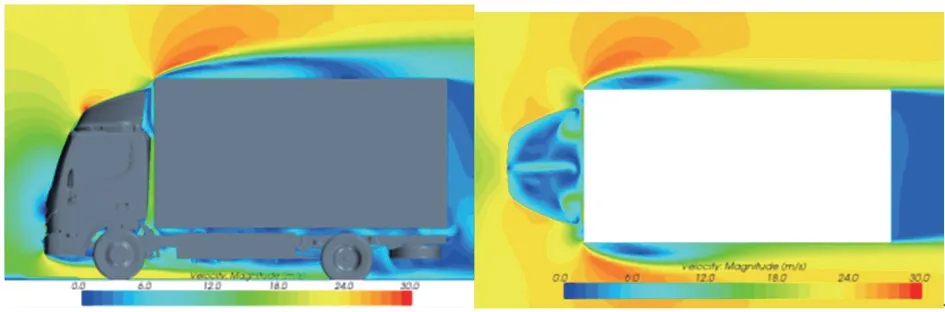

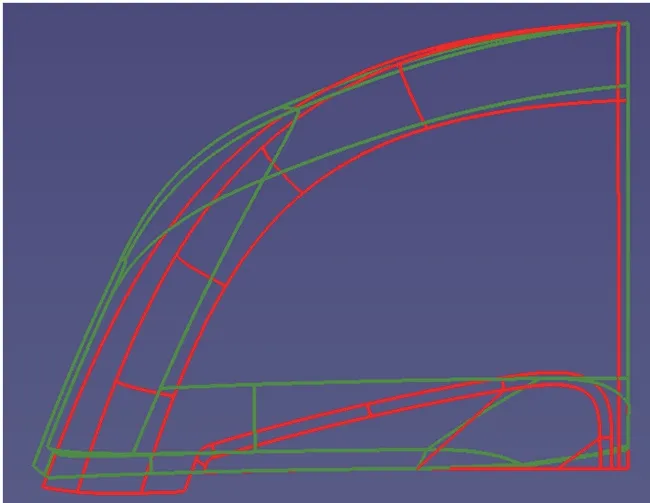

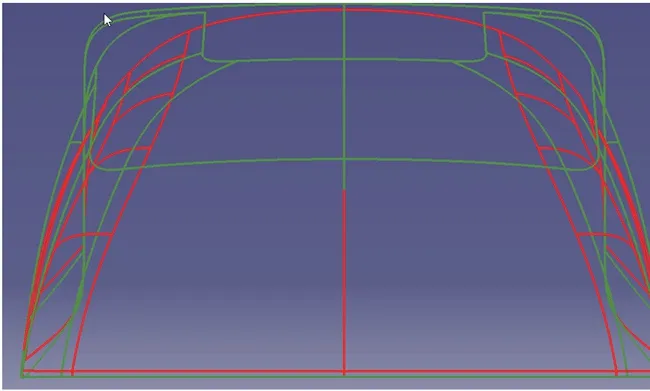

由图12和图13可以看出,设计五导流罩相对原导流罩,正压区明显减小,货箱上方及两侧气流分离得到明显改善。但是,设计五导流罩正压区仍比较明显,货箱两侧气流分离仍存在。因此,在设计五的基础上增大上导流罩迎风面拐角处的弧度,并优化两侧面弧度,方案轮廓对比如图14~15所示(绿色为设计五导流罩、红色为优化导流罩)。

图12 设计五纵截面及横截面速度图

图13 设计五导流罩压力云图

图14 设计五与优化导流罩纵断面对比

图15 设计五与优化导流罩横断面对比

通过优化设计五导流罩的纵断面轮廓弧度使正压力分布减少,有利于降低阻力,如图16所示。通过优化侧面导流角度,横截面速度分布如图17所示,相对于设计五的导流罩方案,侧面气流能够平顺地流过间隙,分离得到改善。整体上优化导流罩相对设计五,在雷诺数4.66×106条件下,风阻系数降低了2.8%。

图16 NC导流罩压力分布

图17 横截面速度分布

1.3.4 NC导流罩

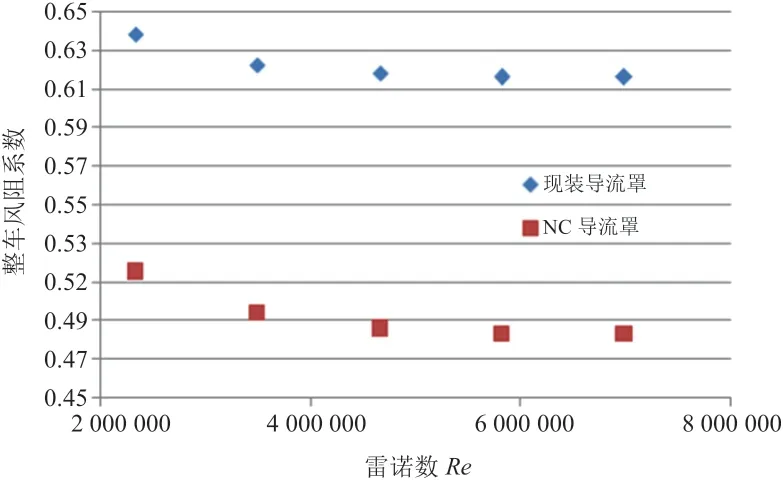

结合导流罩轻量化新材料对模具的限制要求,车身系统结合避让示廓灯等边界要求,以及安装开模可行性进行优化方案数据校核,确定最终的NC导流罩状态(图18)。相对于设计五导流罩状态,体积大小、质量、成本均有所减小。在不同雷诺数下,本厢式卡车匹配NC导流罩状态相对现装导流罩,整车风阻系数降低19.2%~21.6%(图19),综合能耗仿真值降低6.1%。

图18 NC导流罩形状

图19 不同雷诺数下的风阻系数

2 滑行阻力测试

2.1 道路行驶阻力理论

道路行驶阻力包含:滚动阻力、空气阻力、加速阻力、坡度阻力,水平道路等速行驶时可忽略坡度阻力和加速阻力。

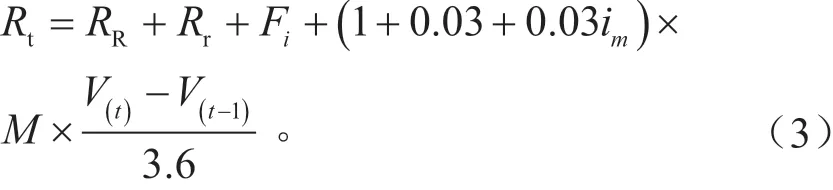

行驶阻力:

式中:Fi为坡道阻力,取0;im为变速器传动比。滚动阻力:

式中:f为滚动系数,最大设计质量小于1.4 t时,

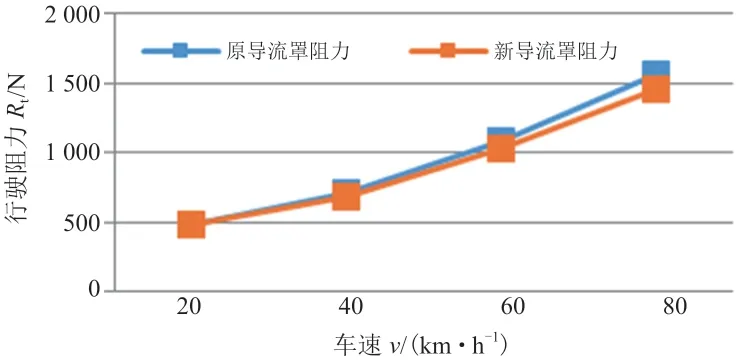

2.2 道路行驶阻力测试

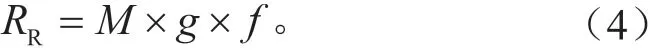

样车分别匹配现装导流罩与NC导流罩进行满载和空载的道路滑行试验,得到的道路阻力系数见表3。

通过道路校正后的行驶阻力及滚动阻力,可推算出空气阻力的道路实测值。80 km/h满载工况下,NC导流罩相对现装导流罩空气阻力降低11.5%。

表3 匹配优化前后导流罩整车滑阻对比

图20 现装导流罩及NC导流罩行驶阻力对比

表4 匹配优化前后导流罩整车各项阻力对比

3 油耗试验

3.1 试验条件

在环境温度22.5~33.5 ℃,环境气压99.51~99.77 kPa条件下,按照标准GB/T 27840—2011《重型商用车辆燃料消耗量测量方法》进行油耗试验。

图21 转鼓油耗试验台

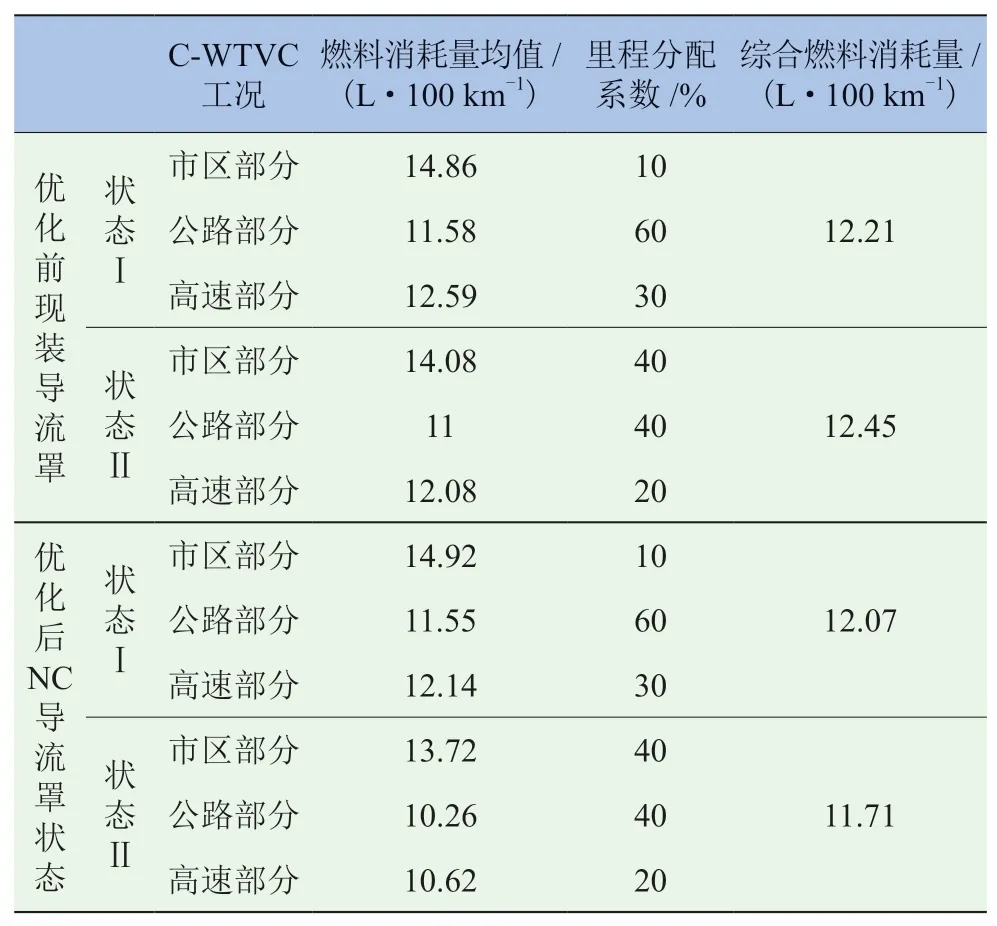

3.2 试验结果

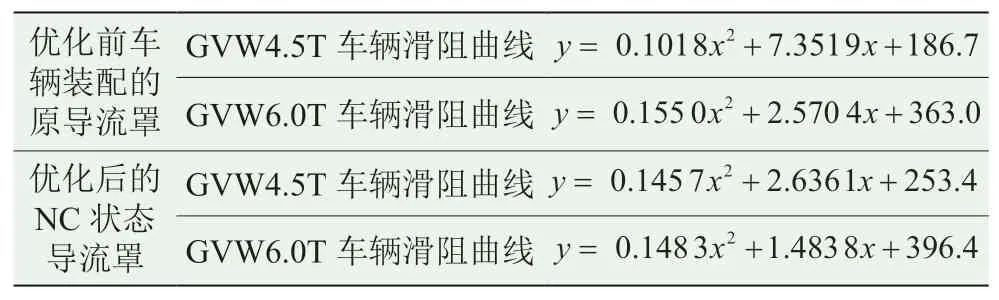

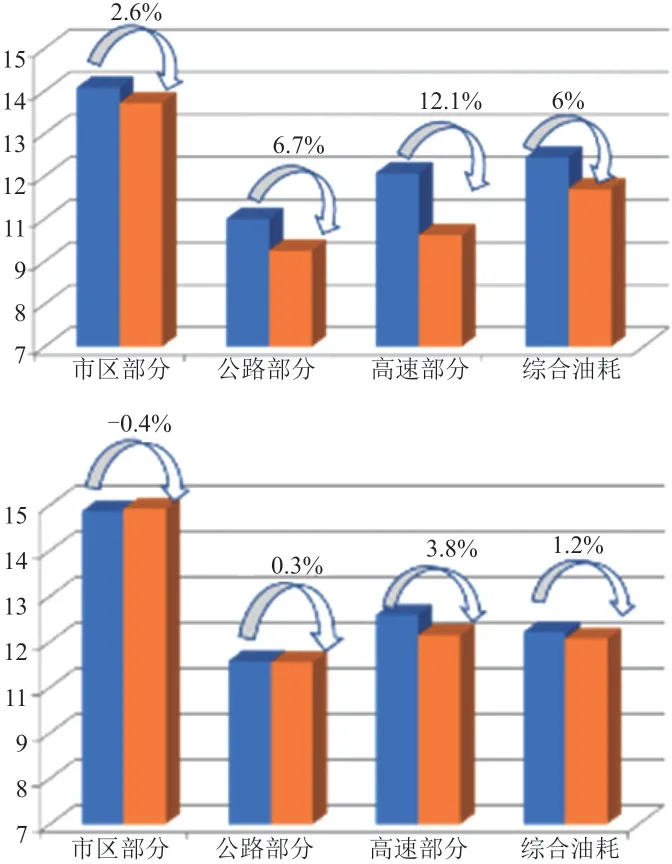

采用同一辆车、同一套试验设备、同一个驾驶员、同一种油品,进行装配不同导流罩的油耗试验比较,半载油耗试验结果为:现装导流罩状态,本卡车C-WTVC工况综合燃料消耗量为12.45 L/100 km;更换NC状态导流罩后C-WTVC工况综合燃料消耗量为11.71 L/100 km,油耗降低5.94%。以满载、半载行驶里程相等计算,该车辆百公里油耗降低0.44 L[4-6]。

完成安装现导流罩及优化后的NC导流罩台架C-WTVC工况油耗测试,经过优化后的NC导流罩高速工况优化效果明显,半载高速工况提升12.1%,满载高速工况提升3.8%,综合工况分别提升6%、1.2%。考虑到现在交通道路状态越来越好,车辆以高速行驶工况居多,因此,由导流罩设计导致的经济性差异愈发明显。

表5 匹配优化前后导流罩整车油耗对比

图22 GVW4.5T、GVW6.0T新旧导流罩车型C-WTVC工况油耗对比

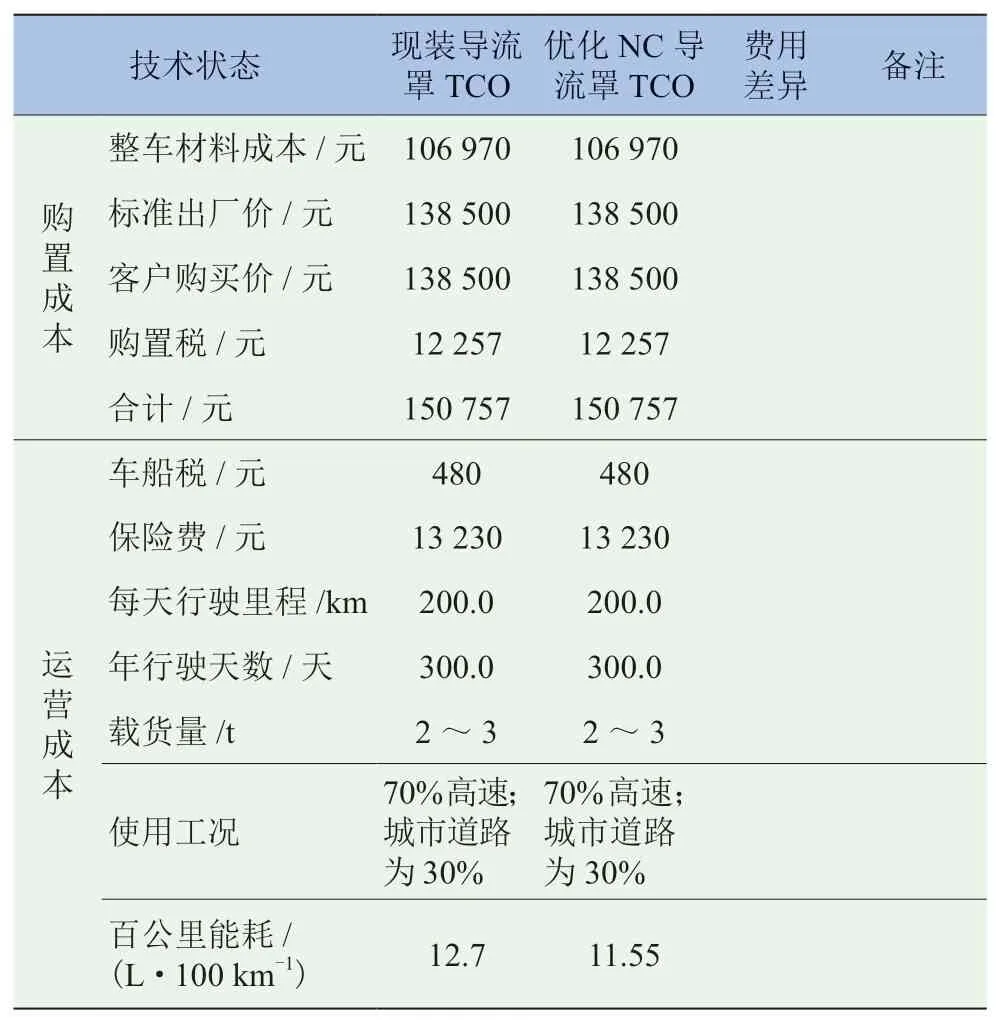

3.3 经济效益

通过对比现装导流罩及优化后的NC导流罩降阻及降油耗试验结果,用户使用6年全生命周期TCO整车节约28 476元。

表6 GVW6.0T车型匹配优化前后导流罩经济性对比

续表6

4 结论

无论是对传统能源车辆,还是新能源车辆,节能环保要求都越来越严格,从能源转换、动力传递以外的技术方面进行降耗节能的研究,正在成为新的方向。

本文聚焦于影响车辆阻力系数的导流罩设计,从CFD仿真分析、油耗仿真分析,到滑行阻力测试、油耗测试,再到装车验证,多角度地展开了导流罩仿真分析与整车降油耗的关联性研究,为其它类似的研究提供了一种方法参考。