基于OpenFOAM的发动机舱回流计算方法研究

吴龙兵,周江彬,吴海波,,许思传

(1.上汽大众汽车有限公司,上海 201804;2.同济大学 汽车学院,上海 201804)

车辆在怠速工况下的发动机舱热空气回流是导致冷却、空调系统性能降低的重要原因[1-2]。针对当前的新能源车型,空调系统作为消耗电池电量的重要环节,低效率的空调系统将给整车续航带来极大挑战。因此,如何降低前舱回流,提高空调、冷却等系统的效率,对新能源车型尤为重要[3]。尤其是针对当前的混合动力车型,由于动力系统的需要,前舱及冷却模块布置更复杂且更易受到回流的影响。

目前针对汽车发动机舱回流问题的研究和工程实践以计算流体动力学(Computational Fluid Dynamics,CFD)定性计算和整车测试结合为主[4-6]。张坤等[7]通过对计算流场的分析,优化存在回流的区域的导风件,改善发动机散热性能。PATIDAR等[8]通过对某商用车前舱和冷却模块的CFD分析,对散热器局部位置增加挡风板,阻止热空气回流。从大多数的研究和工程案例来看,目前基于CFD的回流仿真工作是建立在定性分析的基础上,通过对流场的分析来对问题进行研究[9-10]。然而,对于前舱回流问题的定量研究,通常是对输出的流量结果进行处理。王东等[11]通过对散热器进风量以及格栅进气量的计算,根据进气效率来估算不同设计状态下的回流率。对于舱内热空气回流至冷却模块前的量化以及分布情况,目前并无相关研究。因此,开发一种可直接进行回流计算并根据分布云图进行分析的方法,对提高空调系统和冷却系统的性能至关重要。OpenFOAM是一款开源CFD软件,其源代码公开,可根据其源代码进行功能及求解器的开发,以实现更多功能[12-13]。

本文基于OpenFOAM软件对计算回流的方法进行开发,研究前舱热空气回流问题,并对某款PHEV车型进行验证,根据计算结果进行优化,降低前舱回流,提高怠速下的热管理系统性能。

1 回流计算方法开发

发动机舱回流指的是发动机舱的热空气回流到前端冷却模块上,使经过冷凝器、中冷器、低温散热器以及发动机散热器等零件的空气温度变高,导致散热性能下降的现象。与车辆在移动状态下不同,当车辆处于怠速时,冷却模块由布置在其后方的风扇提供风量,此时由于无主动进风,冷却模块前方的压力低于风扇后,会导致更多发动机舱热空气通过冷却模块周边的缝隙返回至冷却模块前方。

1.1 基本控制方程

由于前舱气流的不可压缩性以及前舱存在大量涡流现象,所以计算的基本控制方程依然是连续性方程、动量守恒方程以及能量守恒方程。

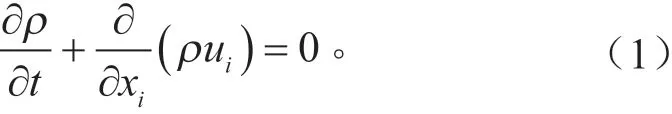

连续性方程:

式中:ρ为流体的密度,kg/m3;ui为流体速度沿i方向的分量;xi为i方向的坐标;t为时间,s。

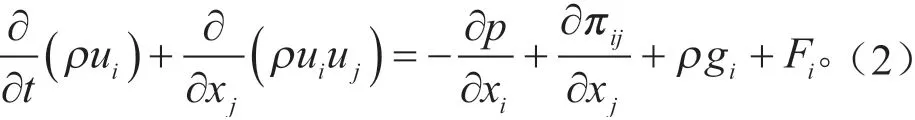

动量守恒方程:

式中:p为静压力,Pa;t为时间,s;xi为i方向坐标;xj为j方向坐标;ui为流体速度沿i方向分量;uj为流体速度沿j方向分量;ρ为气体密度,kg/m3;为应力矢量;gi为i方向的重力分量;Fi为阻力等引起的其它项。

能量守恒方程:

式中:h为熵;t为时间,s;xi为i方向的坐标;ui为流体速度沿i方向的分量;T为温度,K;ρ为气体密度,kg/m3;k为分子传导率;ki为由湍流传递而引起的传导率;Sh为定义的体积源。

发动机舱内的空气流动较为复杂,尤其是当发动机处于怠速状态下,存在较多涡流,因此,选用k-ε湍流模型。标准k-ε模型是半经验公式,主要以湍流动能和耗散率为基础。湍流动能方程是精确方程,而湍流动能耗散率方程是由经验公式推导出的。数学表达式如下。

湍流动能方程:

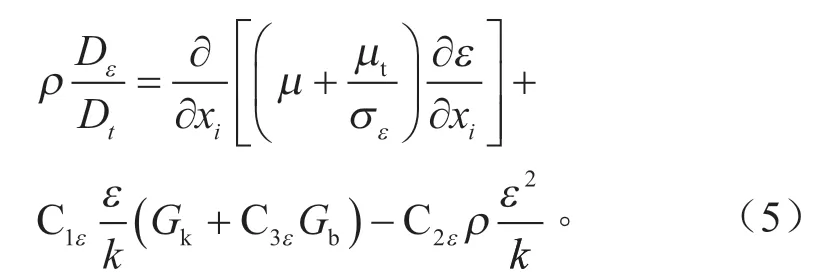

湍流动能耗散率ε方程:

式中:μl为层流黏度系数;μt为湍流黏度系数;Gk为由层流速度梯度产生的湍流动能,m2/s2;Gb为由浮 力 产 生 的 湍 流 动 能,m2/s2;为经验常数。

1.2 计算原理

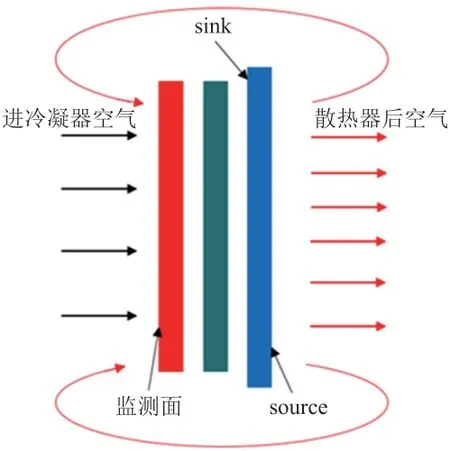

开发的回流计算方法的原理如图1所示。分别对散热器进出面进行定义,进风面设置为sink项,所有经过该面的空气被吸收混合,出风面设置为source项,通过该面的空气为被加热后的空气,定义所有经过该面的空气为新的组分,即回流热空气(radiator air),除回流外的空气定义为新空气(cool air)。以监测冷凝器进风回流程度为例,监控面设置在冷凝器迎风面,监测面上的混合空气由两种组分构成,即回流热空气以及除此以外的新空气,通过对计算结果的后处理,可得到冷凝器的回流占比。计算过程分为两个阶段,第1阶段进行流场计算,当流场稳定后再进行回流流场计算,直至计算收敛。

图1 回流计算方法原理

2 某车型仿真与优化

基于开发的计算方法,对某PHEV车型在怠速工况下的前舱回流问题进行分析。该车型遇到的问题是怠速工况下空调降温性能较差,车内出风口温度难以达标。通过与另一款车型的对比发现,主要差别在于冷却模块及其周边模块的布置,因此,猜测是怠速下回流率过高造成冷凝器散热性能变而差引起的空调性能下降。

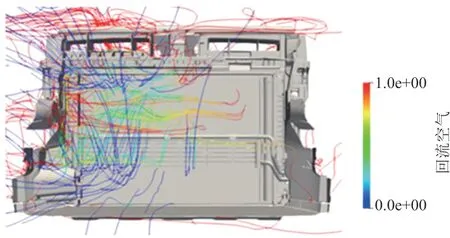

在计算模型中设置风扇的特性曲线以及散热器的阻力系数等,回流空气在冷凝器表面的组分分布如图2和图3所示。

图2 回流空气在冷凝器表面的分布

图3 新鲜空气在冷凝器表面的分布

对计算结果的后处理过程中,可分别分析回流热空气以及新空气在冷凝器表面的分布情况。由图2可知,回流热空气在冷凝器表面的分布主要集中在冷凝器左侧以及右上角区域。由图3可知,新空气在冷凝器表面的分布与回流热空气的分布正好耦合。

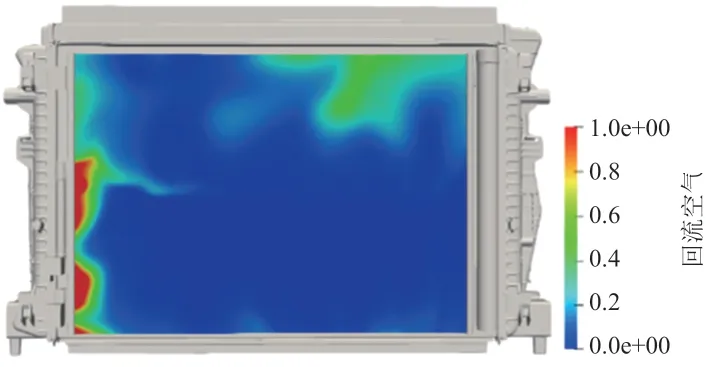

为验证该区域空气回流的存在,对冷却模块附近的回流流场进行分析,如图4和图5所示。

图4 冷却模块左侧区域回流流场

图5 冷却模块右上角区域附近流场

根据冷凝器表面云图可知,回流集中在左侧和右上角区域,因此,着重对这两个区域的回流流场进行分析。图4为左侧回流区域的流场,追溯该区域的回流来源,回流空气的路径主要是通过散热器与支架间隙以及部分通过导风件缝隙。图5为右上角区域流场,该区域与左侧不同,少量回流空气通过散热器支架间隙,大多数热空气来源于导风件缝隙,甚至冷却模块左侧缝隙导致的回流空气会横穿整个冷却模块到达右上角区域。

该计算方法除了可以直接显示回流空气在冷凝器表面的分布外,还可以通过对计算结果的归一化以及冷凝器表面的空气流量结果,分别得到冷凝器表面的回流空气量和回流率。怠速工况下冷凝器进风量为0.518 kg/s,回流率为32.7%,回流热空气量为0.169 kg/s。

根据CFD计算的结果,对该冷却模块周围的密封以及导风件结构进行优化,为配合计算方法的验证,分别采用以下两种优化方案。

方案1:对散热器与支架之间的间隙进行密封。

方案2:在方案1的基础上对导风件进行优化,最大限度减小与周边结构的缝隙。

分别对两种优化方案进行计算,计算设置保持与原车型一致。方案1、方案2的计算结果分别如图6和图7所示。

图6 方案1冷凝器表面的回流分布

图7 方案2冷凝器表面的回流分布

与原车型相比,通过方案1的优化,左侧区域的回流情况明显改善,仅有部分无法被密封件覆盖的孔隙存在回流。右上角区域回流情况有所改善,但效果较差,通过对回流流场的分析,右上角区域的回流来源有很大一部分是来自导风件缝隙甚至左侧的缝隙,因此,在方案1的基础上对导风件结构进行优化,尽可能消除导风件与周边零件的缝隙。计算结果如图7所示。

由图7可知,通过对导风件结构的优化,阻隔回流空气通过导风件与周边结构的缝隙,对于降低右上角区域的回流有明显效果,右上角区域的回流基本消失,仅有冷却模块左侧存在少量回流。由于该区域布置了空调管路等零件,密封件无法覆盖到该区域,所以未对该区域进行密封优化。

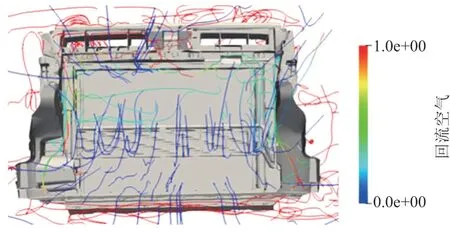

由图8可知整个冷却模块在内的流场信息,可以看出,区域内回流量明显减少,尤其是回流至散热器表面的热空气基本被阻隔。

图8 优化后的回流流场

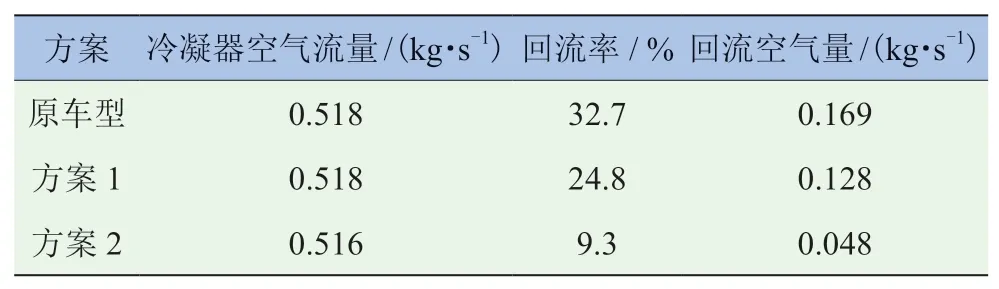

分别对两种优化方案的计算结果进行归一化处理,得到回流率及回流量结果。优化后及原车型的回流率和回流量的比较见表1。通过在散热器与支架之间增加密封件,回流率从32.7%降低至24.8%,左侧区域的回流降低明显,再通过对导风件结构的优化,整体回流率降低至9.3%,右上角区域的回流情况明显改善。

表1 优化方案与原车型计算结果汇总

3 结论

怠速工况下冷却模块的冷却空气完全由风扇提供,前后压差的存在导致前舱热空气极易回流至冷却模块前方,从而降低空调、冷却系统性能。本文基于OpenFOAM进行回流计算方法的开发,通过定义监测面、组分转变面和不同组分,可对前舱回流问题进行分析。采用开发的计算方法直接计算回流空气在监控面上的分布云图和回流流场,并根据计算结果进行处理,计算出回流率和回流量。

利用开发的方法对某款PHEV车型进行计算,原型车的回流率为32.7%,回流量为0.169 kg/s。根据云图及流场对密封件和导风件结构进行优化,使回流率分别降低至24.8%和9.3%,回流量分别降低至0.128 kg/s和0.048 kg/s,从而大幅降低了进入冷凝器、低温散热器和发动机散热器的空气温度,为提升热管理系统性能提供有效措施。