SiC复合材料的研究进展与展望

邹芹,周鑫,李艳国,王明智

(1.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛,066004;2.燕山大学机械工程学院,河北秦皇岛,066004)

SiC复合材料因为具有高温强度大、耐磨损性能好、热稳定性强、硬度高以及耐化学腐蚀能力强等优点,在机械、航空航天等领域发挥重要作用[1-3]。然而,由于SiC 具有共价键性强、熔点高、自扩散系数小、烧结性差等局限性,需要借助高温(2 000~2 300 ℃)或助烧剂才能形成致密的器件。同时,SiC的脆性进一步限制了其应用。如何发挥SiC 复合材料的优势,克服复合材料的缺陷,成为近年来的研究热点。本文作者按照组成对SiC复合材料进行分类,系统介绍SiC 复合材料的种类、制备、性能和应用等,并对目前国内外增强增韧SiC复合材料的研究进展进行重点讨论,以便为SiC复合材料的研究提供参考。

1 种类

按照组成不同,将SiC 复合材料分为金属/SiC、陶瓷/SiC、C/SiC 和复合增强SiC,并对不同种类的SiC复合材料的机械性能进行总结和对比。

1.1 金属/SiC

金属/SiC复合材料是以金属作为添加剂的SiC复合材料,因为其金属相熔点较低,故可大幅度提升复合材料烧结性能。BAZARNIK等[4]使用放电等离子烧结(SPS)制备了Cu/SiC复合材料,维氏硬度(HV)达230,屈服应力达420 MPa,极限应力达385 MPa。王武杰等[5]采用SPS 制备Al/SiCp复合材料,其相对密度、热导率、平均热膨胀系数和抗弯强度分别为99.19%,227.5 W/(m·K),9.77×10-6K-1和364.7 MPa。

金属/SiC复合材料具有密度低、模量高、膨胀系数低、导热性强及谐振频率高等优异性能,是一种具有广阔应用前景的SiC 复合材料[6],但金属相的存在导致其高温耐受性较差。金属/SiC复合材料常采用的制备方法为粉末冶金法和反应熔体浸渗法(RMI)。

1.2 陶瓷/SiC

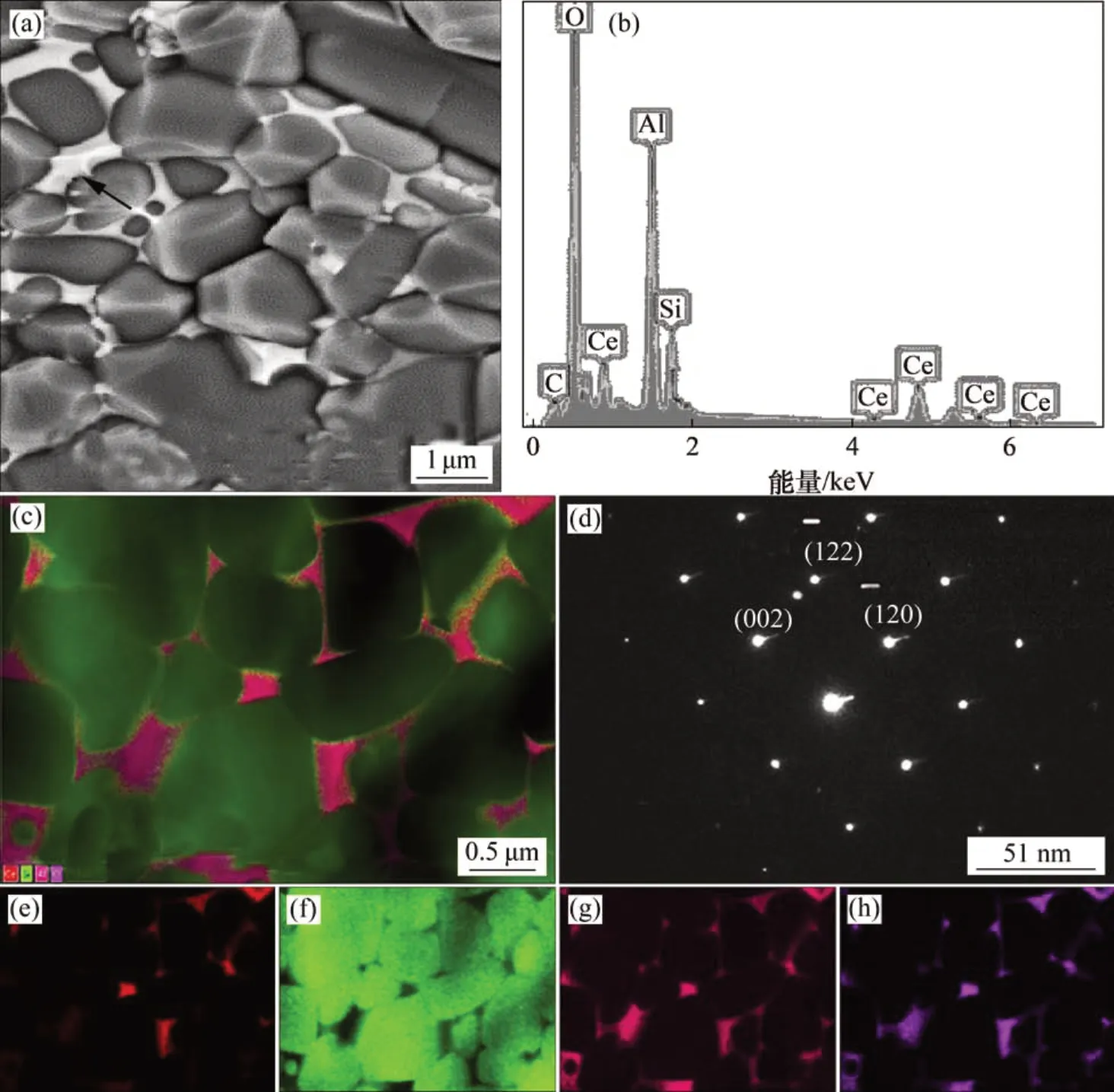

陶瓷/SiC复合材料是以SiC为主晶相、陶瓷作为增强相的复合材料。陶瓷增强相可以提升材料的性能,也会在一定程度上促进材料烧结。国内外许多学者对陶瓷/SiC 复合材料进行了研究,如:ZHU 等[7]制备了B4C/SiC 复合材料,在2 150 ℃烧结的材料其相对密度、维氏硬度、弯曲强度和断裂韧性分别为95.3%,25.5 GPa,296 MPa 和2.81 MPa·m1/2。WOZNIAK等[8]研究了二维Ti2C/SiC材料,发现添加质量分数为1.5%的Ti2C 时,材料的性能明显提高。LIANG 等[9]制备了CeAlO3/SiC,其断口形貌如图1所示。从图1可见在SiC 界面上存在少量Ce,Al 和O,表明界面被增强相润湿,增强相的存在进一步增强了材料的力学性能。该材料相对密度为99.1%,断裂韧性为(4.6±0.2)MPa·m1/2,弯曲强度为(437±33)MPa,维氏硬度为(23.04±1.67)GPa。

陶瓷/SiC复合材料具有高温强度高、导热系数高、荷重软化温度高、抗热震性好、抗氧化性好、热膨胀系数低、抗蠕变和抗酸性强、不被有色金属润湿等特点,且在各种气氛下耐受温度高达1 500 ℃,应用前景十分广阔[10]。

1.3 C/SiC

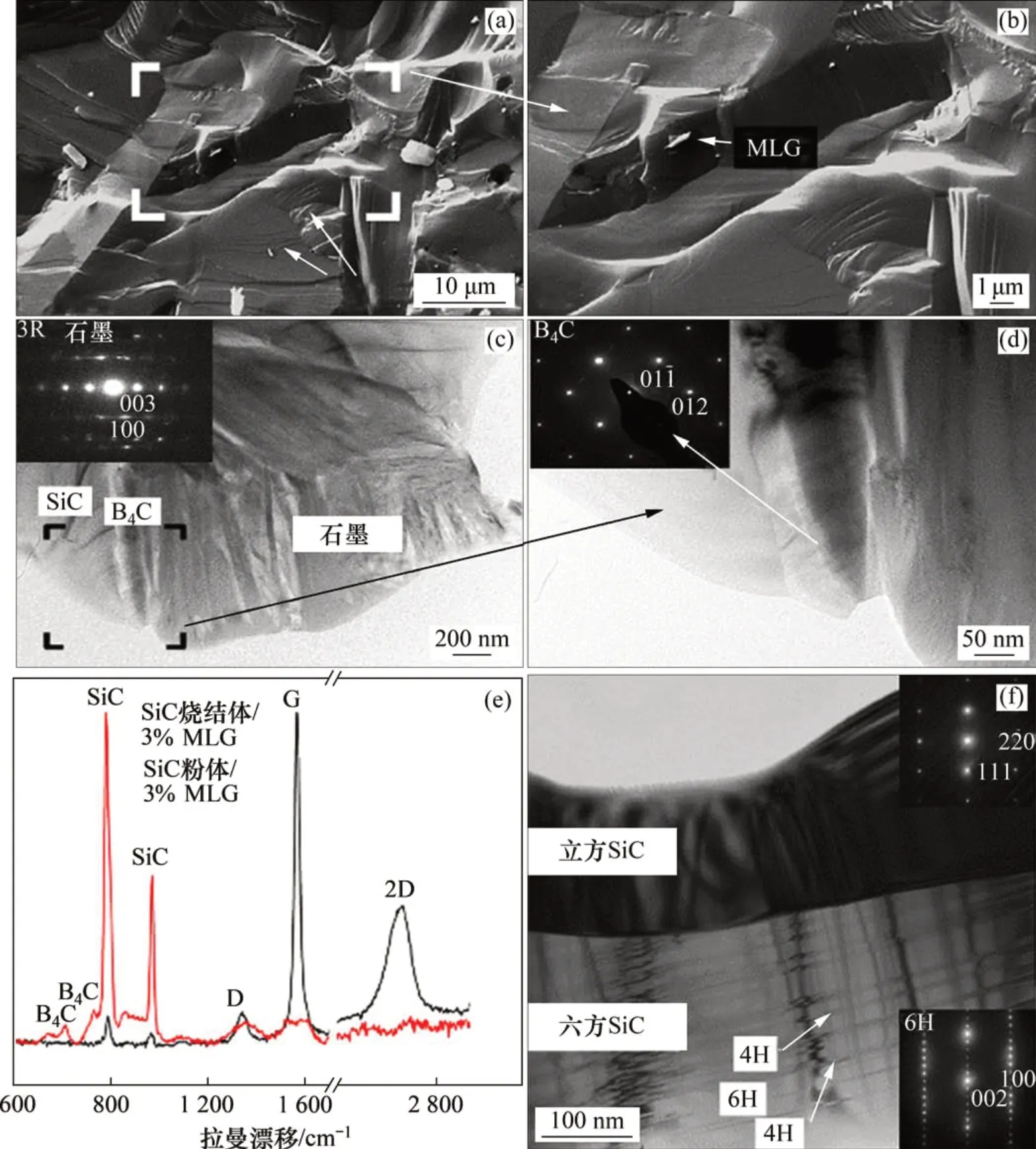

在SiC复合材料中,C族材料作为增强相,人们对其进行了广泛研究。其中,石墨烯由于其具有优异的性能,成为制备SiC复合材料的优良添加剂[11],有望进一步得到推广和应用。碳纤维(Cf)表面原位生长SiC,制得的样品抗弯强度提高182%,抗压强度提高71%。图2所示为BÓDIS等[12]制备的多层石墨烯(MLG)增强SiC 复合材料,发现MLG与SiC 结合良好,其断裂韧性提高了20%。C/SiC复合材料的制备方法有化学气相渗透法(CVI)和前驱体浸渍裂解法(PIP)等[13]。

1.4 复合增强SiC

复合增强与单一增强相比具有巨大优势。不同的增强相可以对复合材料的强度、韧性等产生影响。XIONG 等[14]制备了Cf增强C/SiC 复合材料,其弯曲强度和压缩强度分别可达120 MPa 和153 MPa。BARICK 等[15]研究了B4C 和C 作为添加剂的SiC复合材料,致密度达97%。ZHU等[16]制备了CeO2增强B4C/SiC 复合材料,其密度、维氏硬度、弯曲强度和断裂韧性的最佳值分别为96.42%,32.21 GPa,380 MPa和4.32 MPa·m1/2。

复合增强的材料不同物相可互相交叉渗透、连续分布,这有利于提高界面结合强度,也有利于增强复合材料综合性能。这种复合材料兼具硬度高、耐磨性好与延展性好等优点,应用前景广阔。

图1 陶瓷/SiC复合材料性能[9]Fig.1 Composite properties of ceramic/SiC[9]

综合来说,增强增韧相的引入是为了提升性能或降低成本。金属相的引入可以增强SiC的烧结性能,促使材料成型,增强塑性,但会影响复合材料高温性能。陶瓷相和C相的引入可以提高材料的耐磨性和硬度,但对复合材料烧结性能提升不太明显。

2 制备方法

SiC 复合材料制备方法包括CVI,PIP 以及粉末冶金法、RMI和复合方法。

2.1 CVI

CVI适应性强,对温度要求低,成为最早进行工业化制备SiC复合材料的方法。

1964年,JENKINS 等[17]利用CVI 制备了Cr3C2增强Al2O3复合材料,并申请了专利。目前,CVI已经成为制备SiC复合材料的常用方法之一。

CVI的优点是制备过程中反应温度不高,对纤维损伤较小,成品纯度高,晶型完整,力学性能较高;但CVI 制造周期过长,生产成本高,渗透工艺难以控制,污染严重并且成品孔隙率高[18]。

2.2 PIP

PIP 也称作前驱体转化法,以预制件为骨架,该方法是通过高分子聚合物前驱体浆料浸渍碳纤维或SiC纤维预制件骨架,在惰性气氛下反复交联固化裂解,得到成形的复合材料[19]。

KOTANI等[20]发现通过添加致孔剂可提高材料致密度并借此改良PIP工艺,材料密度由2.2 g/cm3提高到3.2 g/cm3,拉伸强度提高12%,可达到300 MPa。ZUNJARRAO等[21]通过PIP制备了SiC/SiC复合材料,硬度为30 GPa,提高了52%;弹性模量为218 GPa,提高了37%。

PIP的优势在于:可设计性强,与需要在2 000 ℃左右进行烧结的粉末冶金法相比,对温度需求低(仅为850~1 200 ℃),纤维损伤小,设备简单,可实现大尺寸复杂工件合成等。该方法的不足之处在于:基体收缩较大,材料孔隙率较高,制备周期较长等。

图2 MLG/SiC的性能[12]Fig.2 Composite properties of MLG/SiC[12]

2.3 粉末冶金法

粉末冶金法是最常用的制备陶瓷基复合材料的方法,一般是指粉体原料经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。经过多年的发展,已经有多种粉末冶金法实现了工业化生产。粉末冶金法主要包括无压烧结(PS)、热等静压烧结(HIP)、热压烧结(HP)、反应烧结(RS)、SPS、高温高压烧结(HTHP)。

2.3.1 PS

PS 是烧结成型中较传统的方法,又称常压烧结,即通过烧结添加有少量B和C的SiC粉体得到致密的复合材料。常压烧结最重要的是烧结助剂的选择与引入,在加入合适烧结助剂时可制备出性能优良的材料。目前比较常见的烧结助剂有硼系助剂、碳系助剂、铝系助剂和稀土系助剂。该方法的不足之处在于烧结温度较高,气孔率高,强度低,体积收缩率高(15%左右)。

2.3.2 HIP

HIP烧结压力很大,能在较低温度下对常压下无法处理的SiC复合材料进行烧结。

HIP的产品密度均匀,机械性能优异,且各向同性,是烧结高性能陶瓷制品的常用方法。采用无包套HIP工艺,坯体不受形状影响,特别适合制备复杂形状零件,且单炉处理量大,平均成本低。但是HIP 设备价格昂贵,一次性投资较大。由于HIP技术对包套材料及技术要求较高,因此,通常用于制造形状简单的产品且生产效率低。

2.3.3 HP

HP 指同时加热加压的烧结方法。因为粉料处于热塑性,加热加压有助于颗粒的接触扩散和流动传质,所以,成型压力仅为冷压的1/10。HP 还能降低烧结温度,缩短烧结时间,从而抑制晶粒长大,得到晶粒细小、致密度高和机械性能良好的产品。因为不需要添加助烧结剂,所以,适用于生产高纯度功能性SiC复合材料。

HP是制备SiC材料的有效途径,但HP过程效率低,成本高,设备复杂,体积收缩大(15%左右),对模具要求高,所以不适合生产复杂大零件,且产品具有各向异性且难以加工,这些缺点限制了HP的应用和发展。

2.3.4 RS

1893年ACHESON[22]提出RS,该方法在当时成为制备SiC材料的主要方法之一。但该方法所需能耗大,污染严重,目前已很少采用。

RS 的优点是不需要额外添加剂,工艺简单,适合大批量生产。样品强度在高温下不会明显降低,外形和尺寸基本不变,所以,采用RS可以制备形状复杂尺寸精确的制品。其缺点是材料韧性较差,同时污染十分严重。

2.3.5 SPS

SPS是一种快速烧结新工艺,它通过通入脉冲电流进行加热,利用脉冲能、放电脉冲压力和焦耳热产生的瞬时高温场来实现烧结过程。

近年来,国内外许多大学和机构都利用SPS对材料进行研究,如HAYUN 等[23]使用SPS 得到了致密SiC 体,韧性达6.8 MPa·m1/2,弯曲强度达490 MPa,硬度达32 GPa。ZHANG 等[24]采用SPS制备了SiC 陶瓷,相对密度为98.5%,维氏硬度为28.5 GPa,抗弯强度为395 MPa,断裂韧性为4.5 MPa·m1/2。

SPS 具有加热均匀、升温速度快、所需温度低、效率高、产品组织细小均匀等优点,可以得到高度致密材料或复杂器件。与HP 和HIP 相比,SPS 装置操作简单,不需要专门的熟练技术。与HP相比,SPS的烧结温度可降低100~200 ℃[25]。

2.3.6 HTHP

HTHP与常压烧结相比可以增大密度,提高晶体对称性、阳离子配位数并缩短键长。较高的烧结压力可以加快烧结速度,提高烧结致密度,降低烧结温度,缩短烧结时间。HTHP 产品结晶度高,相单一。HTHP在高压烧结体化学、超硬材料合成、高性能陶瓷制备等方面具有广阔的应用前景。

2.4 RMI

RMI 是指在一定的气氛下,熔体通过毛细管作用浸入预制体中,与气体反应生成基体材料。HUANG 等[26]使用RMI 制备SiC 材料,抗弯强度为245 MPa,弹性模量为220 MPa,转化率为98.77%。

RMI 具有工艺简单、成本低、致密度高、有利于近尺寸成型等优点[27]。但在浸渗过程中,熔体与氧反应形成的氧化物膜会阻碍熔体进一步氧化,导致材料的高温力学性能一般。

2.5 复合方法

复合方法制备的材料单一性能较强,但因为制备流程长,成本提高。优化材料单一性能也可能会导致材料其他性能下降。复合方法一般适用于制备特质的SiC复合材料。

JIN 等[28]通过选择性激光烧结、冷等静压和PIP,提高了SiC 陶瓷的力学性能。左亚卓等[29]采用料浆喷涂法结合CVI 和PIP 工艺制备了抗烧蚀C/SiC复合材料。周渭良等[30]利用CVD与熔融渗硅法制备了Cf/SiC 复合材料,其密度为2.64 g/cm3,弯曲强度为143.7 MPa。

综上可见,CVI 和PIP 适合制备含纤维相的SiC复合材料。粉末冶金普适性较强,主要用于制备颗粒弥散增强的复合材料。RMI 需要熔体浸入基体中,适合制备金属/SiC复合材料。

3 增强增韧

增强增韧的方法一般分为2类:一是外来引入增韧相进行增强增韧;二是通过工艺来改变SiC复合材料的结构来实现增强增韧效果。

3.1 增韧相增强增韧

3.1.1 颗粒弥散增强增韧

颗粒弥散增强增韧机制包括残余应力场增韧、微裂纹增韧、裂纹偏转、裂纳米粉体增韧等。裂纳米粉体增韧效果最明显,其增韧的具体原因是形成了内晶型结构。该结构使晶粒在细化的同时产生了次晶界,致使晶界数量大幅度增加,材料的强度和韧性也大幅度提高,某些陶瓷还具有超塑性[31]。内晶型结构增韧机制如下:1)抑制基质晶粒的生长和异常长大;2)弥散相因为热膨胀失配产生局部应力,并在冷却阶段产生位错,纳米粒子钉扎或进入位错区产生潜晶界,进一步使晶粒细化;3)纳米粒子周围的局部应力场诱发穿晶断裂,使硬粒子对裂纹的阻碍增强;4)纳米粒子牵制位错运动,使高温力学性能得到改善。

该方法常用的增强增韧相一般有以下几类。

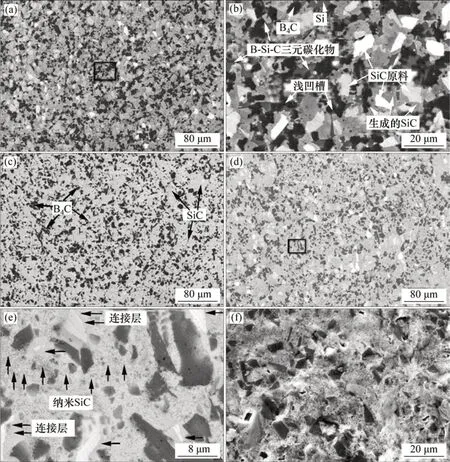

1)碳化物。SONG等[32]通过使用B4C细化了晶粒,强度和断裂韧性分别达到(526±21)MPa 和(6.2±0.4)MPa·m1/2。其中,RBa2015 配料为53%SiC-20%C-15%B4C-12%酚醛树脂(53%等为质量分数,下同),同理,RBa2045 配料为18%SiC-25%C-45%B4C-12%酚醛树脂,如图3所示[32]。从图3发现材料晶粒小而均匀,晶粒结合十分紧密。

2)氧化物。20世纪80年代,NIIHARK等[33]首先用纳米Al2O3和SiC合成复合材料,在1 100 ℃时抗弯强度达1 500 MPa,这为颗粒增强提供了全新思路。不同增韧相的效果不同,如Al2O3,Al2O3-MgO和Al2O3-Y2O3的样品促进基体致密化,Y2O3倾向于促进颗粒细化。含Fe2O3和Fe2O3-Y2O3的样品具有多孔结构,且晶粒显著生长[34]。

3)氮化物。LIM 等[35]制备了AlN-Lu2O3/β-SiC陶瓷,在室温和1 600 ℃时的抗弯强度分别为630 MPa 和633 MPa。BESISA 等[36]使用PS 制备SiC/AlN复合材料的强度达2 600 MPa。

4)其他。雷乃旭等[37]以直接熔渗法制备了MoSi2/SiC 复合材料,材料热导率得到较大幅度提升。

3.1.2 纤维增强增韧

纤维进入基体后增大裂纹扩展能耗有3 种机制:1)纤维拔出;2)纤维解离,这可以分散裂纹尖端的应力,终止裂纹前进或改变裂纹走向;3)纤维断裂。纤维增韧的关键问题是纤维与基体的结合,如经处理后,SiC纤维(SiCf)增强SiC复合材料弯曲强度由85 MPa 提高到420 MPa。合适的界面相可以保护纤维,避免纤维损伤,还可以促进增韧机制的发挥,增韧相与纤维界面的状态对增韧效果影响显著[38]。当纤维界面与SiC基体界面结合力较弱时,裂纹会沿界面传播,增韧效果不理想。若对界面进行特殊处理,则会得到层状界面或多孔界面,裂纹会在界面偏转或产生分支,增韧效果较明显。界面结合强度过强导致裂纹无法在界面内部和次界面相之间发生偏转,纤维会失效,几乎不会提升材料的性能。纤维虽然增韧效果十分明显,但在制备过程中,纤维的损伤与交缠会对增韧效果产生影响[39]。

常用的增韧纤维包括以下几种。

1)SiCf。SiCf的性能优异,并且已经实现商品化。MILLER 等[40]制备的SiCf/SiC 弯曲强度提高到420 MPa。

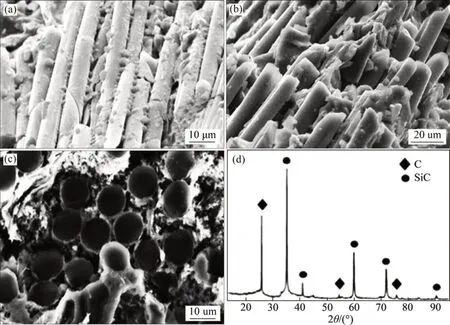

2)Cf。Cf具有硬度和强度高、密度低、耐化学性强、耐高温的优异特性,是新一代增强纤维。XIONG等[14]制备了密度为2.3 g/cm3的C-C/SiC,弯曲强度达120 MPa,抗压强度达153 MPa,材料性能如图4所示[38]。ZHANG等[41]发现Al2O3和La2O3体系可促进Cf/SiC 复合材料的致密化,为纤维增韧SiC复合材料界面控制提供了思路。

3.1.3 晶须增强增韧

晶须是指具有规整截面、完整结构的丝状单晶。晶须的结构完整,缺陷较少,所以,其强度模量接近于理论值。晶须增韧复合材料机制一般有3 种:裂纹桥联、裂纹偏转和拔出效应。目前,常用的增韧晶须主要包括氧化物晶须(Al2O3和K2TiO3)和SiC 晶须,SiC 晶须因为具有良好的性能,被广泛应用于增强金Al,Si3N4和SiC等。

李双[42]制备了SiC 晶须增强SiC 复合材料。与Cf相比,SiC晶须克服了反应过程的高温腐蚀,当其质量分数为20%时,断裂韧性达4.2 MPa·m1/2。在增韧过程中应注意避免制团聚、纠缠等现象,因为损伤会影响增强增韧效果。

图3 RBa2015性能的SEM图[32]Fig.3 SEM images of RBa2015[32]

3.2 通过工艺方法增强增韧

3.2.1 晶粒细化

由霍尔佩奇效应知,在一定范围内,多晶材料晶粒粒径越小,材料力学性能较好。ZHU 等[43]研究了SiC颗粒尺寸对热压ZrB2/SiC陶瓷组织和力学性能的影响。发现减小原料粒径可使相对密度由97.4%增加到99.8%,从形貌发现,在致密化期间,精细的SiC颗粒可以有效地钉扎晶粒生长。晶粒经细化后,裂纹扩展更倾向于沿晶断裂,晶界岔路的增多也会使裂纹扩展时多次转向,大大加剧裂纹能量消耗。

3.2.2 热处理

UDAYAKUMAR 等[44]在Ar 气氛下对SiCf/SiC层压板进行了5 h热处理,其性能得到提升。入渗430 h 后,拉伸强度提高3 倍,断裂韧性提高2 倍。中间热处理机制在于提高界面质量,热处理可以将增强相与基体之间的界面强度提高到弱键时的强度,所以,纤维增韧后对材料进行热处理,材料韧性与强度明显提高。

3.3 其他方法

3.3.1 微裂纹增韧

微裂纹增韧现象在20世纪70年代便已发现,其韧化形式有2种:一是相变产生的自发微裂纹增韧,二是增韧相与基体热性能失配形成的微裂纹增韧。自发微裂纹增韧是通过外力驱动主微裂纹扩展并与原存在微裂纹的接合所致。这种增韧机制需控制自发微裂纹长度小于临界尺寸,否则,其增韧效果要受到材料性能退化的影响。由应力诱导在裂纹尖端区域形成微裂纹的韧化机制类同于相变增韧的韧化机制。臧建兵等[45]发现SiC-金刚石聚晶烧结体的增韧来源于相变增韧和微裂纹增韧的叠加。

3.3.2 层状复合结构增韧

层状复合是一种陶瓷增韧的新工艺,该方法增韧的原因是弱界面结合效应。陶瓷材料裂纹一旦达到临界尺寸就会发生扩展,材料会由于裂纹尖端应力集中而失效。但在层状结构中,裂纹只会在层间发生偏转,不会对下层产生影响[46]。在外力作用下,下一层的薄弱点会不断产生新的裂纹,抑制裂纹扩展的影响以达到增韧效果。以片层SiC替代粒状SiC,可达到复合增韧效果。解玉鹏等[47]采用流延法结合CVI 法制备SiC-SiC 层状结构陶瓷,该陶瓷具有良好的线性变形行为。

图4 M1和M2的性能[38]Fig.4 Properties of M1 and M2[38]

4 性能

4.1 抗氧化性

常温下大部分SiC复合材料并不会存在氧化失效问题。但部分材料如Si3N4/SiC 在长期使用过程中易被氧化性气体氧化,生成熔融石英和方石英,导致体积膨胀,出现裂纹、掉渣甚至开裂现象,严重影响SiC 材料的使用寿命。SiC 复合材料氧化失效一般有2种:一是增强相发生氧化,导致体积变化,挤压SiC基体,基体开裂;二是温度变化导致SiC形变失效。

4.2 硬度

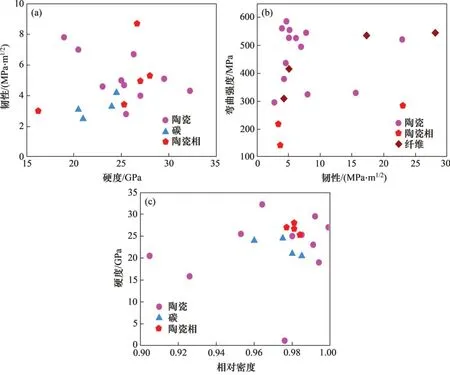

材料局部抵抗硬物压入其表面的能力称为硬度。硬度也是表征材料抵抗变形或断裂的能力,与材料的强度、韧性、延展性和耐磨性都有联系,其中,硬度与致密度之间呈正相关关系,如图5(b)和图6(c)所示。硬度分为洛氏硬度、维氏硬度、肖氏硬度和布氏硬度,不同的硬度计量方法不同,不能直接换算,但可通过试验对比。

SiC 复合材料的硬度为20 GPa 左右,一般在35 GPa以下,如图6(c)所示。影响SiC复合材料硬度的因素很多,其中决定性因素有基体的硬度、烧结方法、弥散相和致密度等。

4.3 韧性

韧性表示材料在塑性变形和断裂过程中吸收能量的能力,与强度密切相关。SiC复合材料的韧性较低且波动较大,在经过复合增强后,韧性为2~20 MPa·m1/2。复合材料的韧性由裂纹扩展方式决定,通过抑制裂纹扩展可以有效地增韧[48]。

一般来说,陶瓷/SiC复合材料的韧性较低,陶瓷相抑制裂纹的扩展能力较弱,金属相和C 相(尤其是纤维材料)可以有效地抑制裂纹扩展。

图5 SiC复合材料性能[49]Fig.5 Properties of composite material SiC

4.4 强度

强度是指材料抵抗外力而不失效的能力,是机械零部件首先应满足的基本要求。机械零件强度一般可以分为静强度、疲劳强度(弯曲疲劳和接触疲劳等)、断裂强度、冲击强度等。SiC 复合材料的弯曲强度大多为300~600 MPa,部分材料的弯曲强度会有所差别(见图6(b)),如MAHDI等[49]制备的SiC复合材料。陶瓷/SiC复合材料的强度与其他种类的SiC 复合材料强度相比较高,陶瓷相与SiC相结合紧密,有利于强度提升。

一般地,陶瓷相强度和硬度较高,韧性较低。复合材料性能波动较大,C增强材料性能最稳定。

5 应用

5.1 石油工业

Al2O3,SiC和B4C陶瓷都可用作喷枪喷嘴,氧化铝陶瓷喷嘴的价格低,但由于硬度低,致使其耐磨性较差,多用于喷砂工作量不大的场合。但SiC陶瓷使用寿命是Al2O3陶瓷的3~5倍,性能也优于其他材料的性能[50],是最常用的喷枪喷嘴材料,也作为硬质合金的替代品在其他工况下使用。

5.2 化学工业

陶瓷/SiC是制造密封环的理想材料,它与石墨材料组合配对时,摩擦因数小,使用寿命长,可靠性高,特别适合在输送强酸、强碱工况中使用。Si3N4/SiC材料已被广泛应用于铝电解工业。SiC不与铝液发生反应,耐电解质腐蚀和抗空气氧化,电阻率高,热导率高,可以增加槽侧壁散热和降低槽温,提高电流效率。选用SiC质侧壁可以使侧壁厚度降低,有利于扩大槽膛容量,增大铝的产量。

5.3 航空航天

SiC复合材料因为具有密度低、耐高温、氚渗透率低和辐照稳定性强等优点,在航空、航天等领域具有广阔的应用前景。SiC/SiC 复合材料在航空领域的应用主要包括发动机燃烧室内衬、燃烧室筒、喷口导流叶片、机翼前缘、反射镜、涡轮叶片和涡轮壳环等部位[51]。

5.4 核工业

以SiC/SiC 为代表的陶瓷/SiC 复合材料在核能系统中被认为是很有应用前景的结构材料,由于其具有优异的高温性能、高抗热流和较高辐射破坏容限,可保证系统的安全性。在核聚变反应堆中,SiC复合材料在包层结构、包层流道内衬、转换器等诸多方面都得到应用。

图6 不同增强相SiC复合材料性能关系Fig.6 Performance relationship of SiC composites with different reinforcement phases

5.5 机械工业

C/SiC材料具有制备周期短、成本低以及抗腐蚀、抗热震和抗冲击能力强等优点,已成为成本较低、使用寿命较长的优质刹车片材料。磁力泵的泵轴、止推盘、轴套等必须耐磨损、耐腐蚀,而目前可用材料只有SiC复合陶瓷。

6 展望

1)SiC基复合材料是一种可裁剪的材料,可以在1 400 ℃下应用,具有较高的电阻率和热导率、低密度、较强的耐腐蚀性、耐辐照性、耐磨性和抗氧化性、抗热震、抗冲击和易于制备等优点。经过长时间的研究,材料的制备方法不断优化,其性能显著提高。但SiC 的相变复杂,烧结性差,脆性强,以目前的烧结方法仍不能有效地解决这些问题,因此,必须采取更加适合的制备手段和增强增韧工艺,以进一步提升SiC 复合材料的性能。

2)SiC复合材料因为具有优良的性能,已经在越来越多的领域中得到应用,必须深入研究制备工艺、结构设计和材料性能三者之间的相互关系,为设计SiC复合材料结构以及提高材料特殊环境下的可靠性、性能可重复性提供理论支撑,进一步促进陶瓷基复合材料向结构、功能一体化方向发展,最大限度发挥其应用价值。

3)SiC的未来研究方向在于开发新的更加有优势的制备技术与工艺,实现复合材料低耗、高效、绿色制备;对现有制备工艺进行改进,发挥不同工艺之间的协同优势;进一步对增韧相与基体之间的界面行为、材料增韧机制以及失效机制等结构材料核心问题进行研究。