PVDF基BT/PMN-PT双组分复合薄膜的储能性能

(济南大学山东省建筑材料制备与测试技术重点实验室,山东济南,250022)

随着电子系统的迅速发展,介电电容器、电化学超级电容器和燃料电池等能源设备发挥着越来越重要的作用[1-3],其中,介电电容器由于具有质量轻、易于携带、柔韧性好和易于加工等特点被广泛应用于能量存储领域。储能密度作为衡量介电电容器的重要参数,可以通过以下公式确定:Ued=∫EdD,其中E和D分别为施加的外电场和电位移[4]。可以清楚地看到,介电电容器只有同时具备高的击穿电场与大的电位移,才可以获得高的储能密度。传统介电电容器材料为聚合物材料和无机陶瓷材料。聚合物材料具有较高的电场击穿强度,但介电常数相对较低,比如广泛使用的聚丙烯(BOPP),其击穿强度高达700 kV/mm,而1 kHz下的介电常数仅为2。常用的无机陶瓷材料尽管具有高介电常数,但是击穿场强低。因此,研究人员将聚合物与陶瓷颗粒结合起来以克服它们各自的缺点,制备高性能介电电容器。钛酸钡(BaTiO3,BT)[5-6]、铌酸铅镁-钛酸铅(PMN-PT)[7-9]、钛酸锶钡(Ba/SrTiO3,BST)[10]和锆钛酸铅(PZT)[11]等因具有高的介电常数而被用作介电填料添加到聚合物中以提高介电复合材料的性能。但高介电常数陶瓷颗粒的添加也带来了一些不可避免的问题,如填料在聚合物基体中分散不均导致薄膜内部产生更多的缺陷,聚合物基体与陶瓷填料之间巨大的介电常数差异导致陶瓷与聚合物之间的匹配度大大降低等。这些问题都导致复合薄膜的击穿强度降低以及介电损耗的升高,并最终体现为削弱复合薄膜的储能性能[12]。为了有效解决上述问题的影响,一方面,研究人员致力于将陶瓷颗粒表面进行包覆形成核-壳结构[13-14]。这种结构不仅克服了陶瓷颗粒在聚合物中的团聚问题,而且在降低介电损耗方面也呈现出显著的优势。多巴胺(dopa)作为改性剂可以有效降低陶瓷颗粒的表面能,使得填料均匀地嵌入聚合物中,从而产生良好的分散性与相容性[15]。XIE 等[16]发现多巴胺(dopa)修饰的BT/P(VDF-CTFE)复合薄膜的储能密度为8.4 J/cm3,比纯P(VDF-CTFE)薄膜的能量密度高55%。LI 等[17]制备了BNT@dopa/PVDF复合薄膜,与BNT/PVDF复合膜相比,储能密度和击穿强度分别增加了3.93 J/cm3和40 kV/mm。另一方面,在高介电的陶瓷颗粒与低介电聚合物之间添加介于两者之间的材料,使得聚合物基体与陶瓷填料之间的介电常数巨大差异缩小,从而减弱两者之间的介电不匹配问题,避免薄膜内部电子聚集,减少复合薄膜的局部电场畸变,有效地提高薄膜的介电与储能性能[18]。PAN 等[19]制备了SrTiO3@Al2O3颗粒并与PVDF 复合,形成的SrTiO3@Al2O3/PVDF 薄膜的储能密度高达12.73 J/cm3,这归因于在SrTiO3和PVDF 之间掺入的具有适度介电常数的Al2O3减少了填料/聚合物基体之间介电常数的失配。SU等[20]制备了片状TiO2包覆的BaTiO3/PVDF 复合薄膜,在填料为2.5%(体积分数)时,复合薄膜储能密度达到了17.6 J/cm3。这是由于TiO2在BT颗粒与聚合物基体之间作为缓冲物质使得复合材料中的非均匀电场最小化,降低了能量损耗,提升了储能密度。PMN-PT 介电常数大于2 500,由其添加至PVDF 中形成的复合材料虽然具有较高的介电常数,但两者之间介电常数的巨大差异也带来了一些界面问题。BT颗粒介电常数大于1 000,其介电常数处于PMN-PT与PVDF之间,在上述复合材料中加入BT 颗粒可以形成介电常数的过渡,减弱PVDF基体和PMN-PT颗粒因介电常数差异巨大导致的不匹配问题。本文作者通过熔盐法制备了PMN-PT 颗粒,并利用多巴胺对PMN-PT 颗粒和BT 颗粒表面进行改性合成核-壳结构的BT@dopa和PMN-PT@dopa 颗粒,将2 种颗粒作为双组分填料共同引入PVDF基体中制得了PVDF基介电复合薄膜,研究BT@dopa+PMN-PT@dopa/PVDF 复合薄膜的介电性能和储能性能,并通过表征单组分BT@dopa/PVDF 复合薄膜和PMN-PT@dopa/PVDF复合薄膜的介电性能和储能性能,证实双组分复合薄膜的性能优势。

1 实验材料与方法

1.1 BT@dopa和PMN-PT@dopa颗粒的制备

实验原料为聚偏氟乙烯(PVDF,中国上海3F新材料有限公司)、二甲基甲酰胺(DMF,中国阿拉丁)、BaTiO3颗粒(BT,北京DK Nano Technology Co.Ltd.)。

熔盐法制备PMN-PT颗粒的过程如下:分别称取一定质量的氧化铅、五水碱式钛酸镁、五氧化二铌、二氧化钛和氯化钾,加入乙醇和磨球,球磨12 h,其中,原料、乙醇、磨球质量比为1:1:1.5;磨料完成后,将其在850°C下烧结1 h,然后加入去离子水于80°C保温24 h,随后进行抽滤,最终破碎过筛得到所需PMN-PT粉末。

将一定质量的BT 颗粒或PMN-PT 颗粒添加至过氧化氢中进行超声分散,随后在106 ℃下回流并持续搅拌6 h,待冷却至室温后,用去离子水将溶液洗涤至中性,在真空冷冻下干燥,最后将处理过的BT 颗粒或PMN-PT 颗粒加入到盐酸多巴胺水溶液中,在60 ℃下搅拌24 h,最终得到BT@dopa或PMN-PT@dopa颗粒。

1.2 复合薄膜的制备

将BT@dopa 或PMN-PT@dopa 颗粒添加至DMF中进行超声分散,然后缓慢加入PVDF粉末,并在60 ℃下连续搅拌12 h 获得均匀的悬浮液;采用流延法将悬浮液在玻璃基板上利用刮刀形成一定厚度的复合薄膜并在真空下于60 ℃干燥;最后在180 ℃下对复合薄膜施加一定压力后淬冷,烘干去除残留水分后获得复合薄膜。所得复合薄膜的厚度约为12 μm。其中,双组分BT@dopa+PMNPT@dopa/PVDF 复合薄膜中填料的体积分数分别为3%,5%,7%,10%和12%,2种颗粒的体积比均为1:1。

1.3 材料表征

利用扫描电子显微镜(SEM,JSM-7610F,日本)和透射电子显微镜(TEM,JEM-2100F,日本)分别表征复合薄膜的显微结构以及BT@dopa 和PMN-PT@dopa 颗粒的形貌。利用FT-IR 光谱仪(FT-IR,Thermo electronic Nicolet 380,美国)和热重分析仪(METTLER TGA)表征多巴胺包覆前后BT 和PMN-PT 颗粒的傅里叶变换红外光谱及热重曲线。利用精密阻抗分析仪(E4990A,Keysight Technology Co.,美国)测试室温下复合薄膜的介电频谱和电导率-频率曲线。采用耐压测试系统(中国深圳美瑞科电子科技有限公司)测试复合薄膜的击穿强度。利用铁电测试系统(Premier II,Radant Technologies Inc.,美国)分析测试复合薄膜储能性能。

2 结果与讨论

2.1 材料结构与形貌

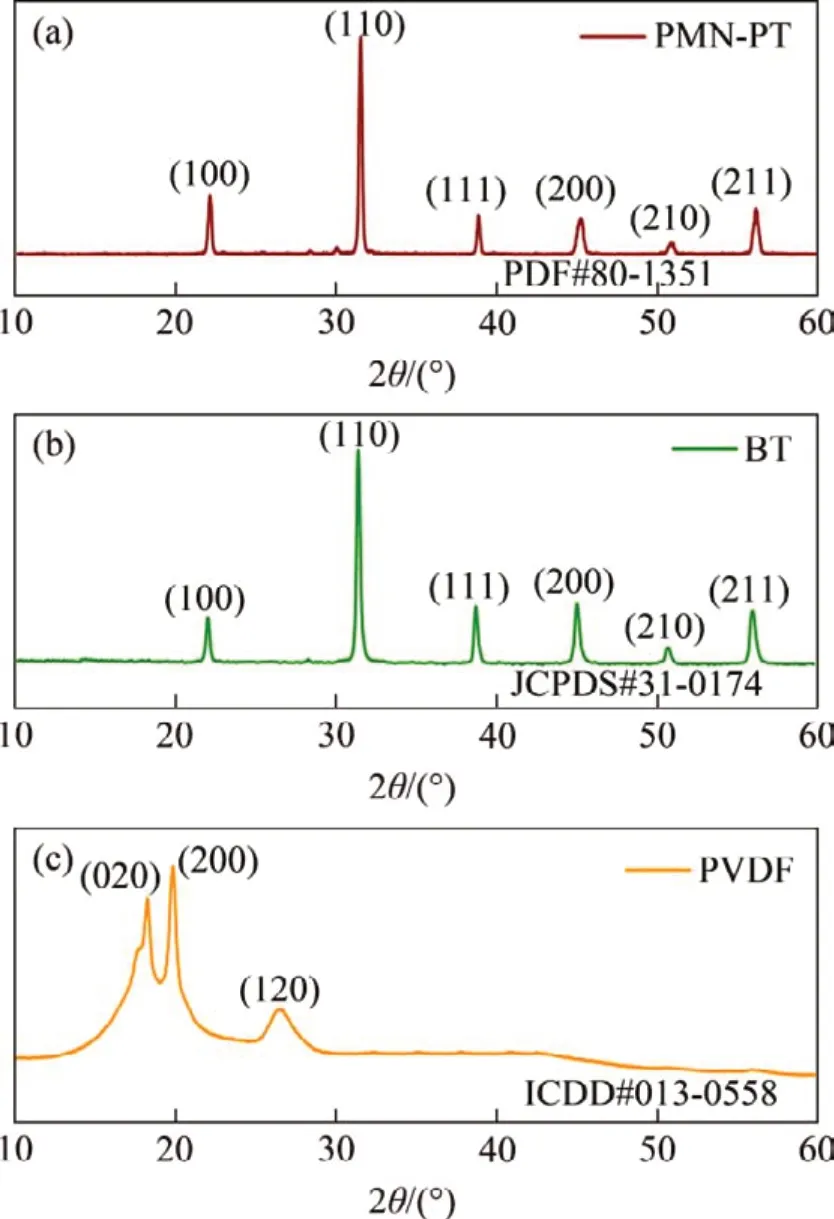

图1所示为PMN-PT颗粒、BT颗粒及PVDF粉末的XRD 图。从图1可见,PMN-PT 颗粒在22°,31°,39°,45°,、51°和56°处的强吸收峰,与(100),(110),(111),(200),(210)和(211)晶面完全匹配,证明合成的PMN-PT 颗粒为四方相结构[21];BT 颗粒在2θ为22°,31°,38°,45°,50°和55°分别对应于(100),(110),(111),(200),(210)和(211)晶面,为立方相结构[22];PVDF 粉末的峰出现在18.4°和26°处,分别对应(020)和(120)处α相的取向结晶;出现在20.6°处的峰对应于(200)处β 相的取向结晶[23-24]。

图1 PMN-PT颗粒、BT颗粒和PVDF粉末的XRD图Fig.1 XRD pattern of PMN-PT,BT and PVDF

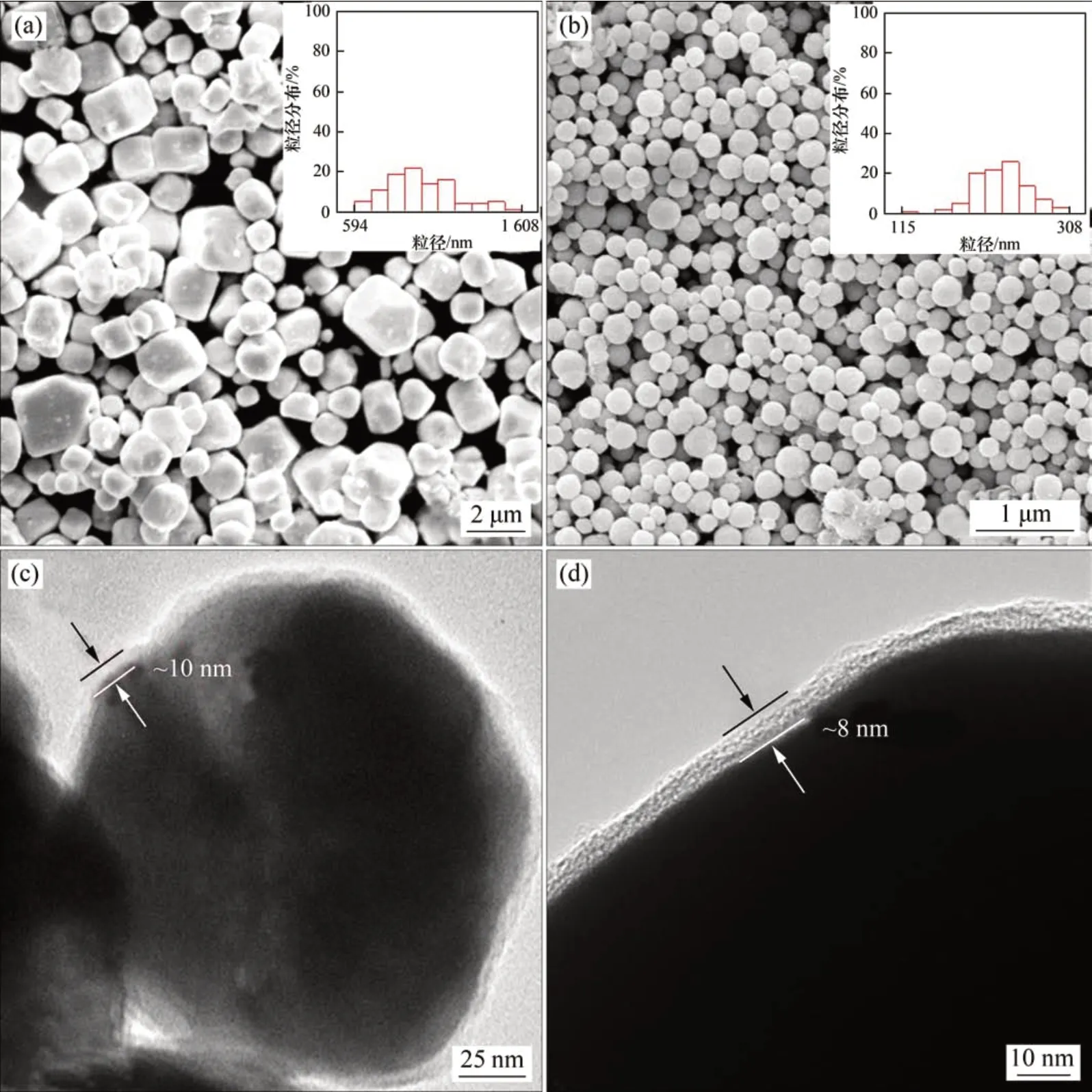

图2(a)和2(b)所示为PMN-PT 和BT 颗粒的形貌及粒径分布图。从图2(a)和2(b)可以看出,PMN-PT 颗粒呈规则的立方体形状,BT 颗粒呈球形状;利用Nano Measurer 分析两者平均粒径,其中PMN-PT颗粒平均粒径Dm约为595 nm,BT颗粒的平均粒径Dm约为229 nm。图2(c)和2(d)所示为BT 和PMN-PT 颗粒经多巴胺包覆后的形貌。从图2(c)和2(d)可以清晰地看到:多巴胺包覆后的BT和PMN-PT颗粒具有明显的核壳结构,多巴胺壳层在2 种颗粒表面的厚度比较均匀,BT 和PMN-PT 颗粒表面的多巴胺壳层厚度分别约为10 nm和8 nm。

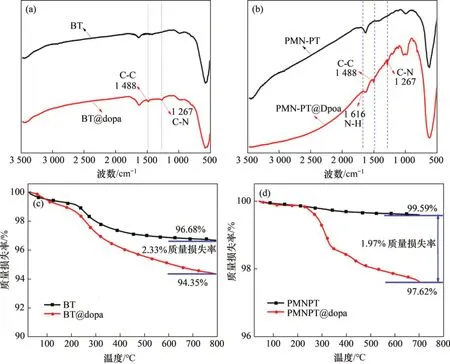

图3所示为多巴胺包覆前后BT 和PMN-PT 颗粒的红外光谱图和热重曲线。从图3(a)和(b)可以看出,BT@dopa 和PMN-PT@dopa 颗粒在1 488 cm-1和1 267 cm-1处均出现了2 个新的吸收峰,分别对应于芳族化合物中的C-C键拉伸振动和芳族胺中的C-N 键拉伸振动[25];另外,在PMN-PT@dopa 中1 616 cm-1处的吸收峰源自多巴胺中N—H 基团的弯曲振动[26]。这些结果进一步证明多巴胺存在于包覆后的BT 和PMN-PT 颗粒中。从图3(c)和(d)可以看出:包覆后的BT 颗粒在800 ℃下的残留质量分数为94.35%。与纯BT 相比,BT@dopa 的质量分数降低了1.91%;与BT类似,PMN-PT@dopa的质量分数相对未包覆的PMN-PT减少了1.97%。包覆后的BT 和PMN-PT 陶瓷颗粒所产生的质量损失源于多巴胺包覆层在高温下分解。以上结果进一步表明多巴胺成功包覆在BT和PMN-PT颗粒表面。

图2 PMN-PT和BT颗粒形貌和尺寸分布及BT@dopa和PMN-PT@dopa的TEM照片Fig.2 Particle morphology and size distribution map of PMN-PT BT and TEM images of BT@dopa PMN-PT@dopa

图4所示为具有不同BT@dopa 和PMNPT@dopa 颗粒含量的复合薄膜的断面形貌和能谱分布。从图4可以看出,BT@dopa 和PMNPT@dopa 颗粒均匀分散在PVDF 基体中;随着填料体积分数从3%增加到12%,薄膜中并未出现明显的颗粒团聚及孔洞等缺陷。这是由于多巴胺壳层降低了BT 和PMN-PT 颗粒的表面能并且多巴胺中的羟基和胺基能够与聚合基体中的氟原子产生强的偶极子-偶极子作用力,容易形成氢键(—F···OH—和—F···NH2—),有效提高了BT 和PMN-PT颗粒在PVDF基体中的相容性和分散性[27]。

图3 多巴胺包覆前后BT和PMN-PT颗粒的红外光谱和热重曲线Fig.3 FTIR and TGA of pristine and dopamine modified BT and PMN-PT particles

2.2 复合薄膜的介电性能

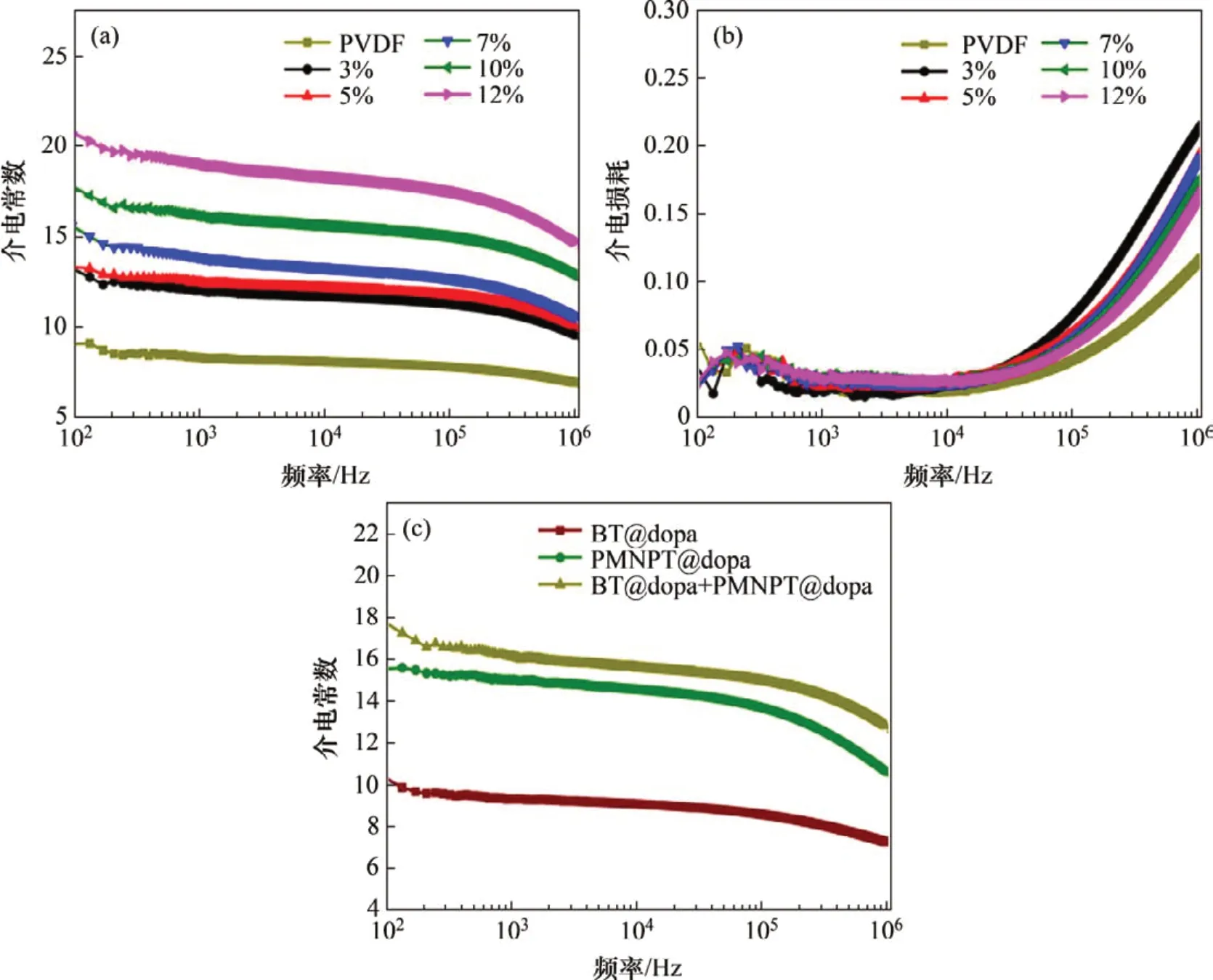

图5所示为纯PVDF 和不同BT@dopa,PMNPT@dopa 体积分数的复合薄膜的介电频谱图。从图5(a)可以看出:与纯PVDF薄膜相比,复合薄膜的介电常数随填料体积分数的增加而增大;当填料体积分数为12%时,在100 Hz 下复合薄膜的介电常数达到最大值为20.5,约为纯PVDF 薄膜的2.28 倍。这主要是由于:1)陶瓷填料本身具有高的介电常数;2)陶瓷填料与基体之间产生明显的界面极化;3)BT颗粒降低了双组份复合薄膜中基体与填料之间巨大的介电常数差异[19]。随着频率的增大,复合薄膜的介电常数呈现缓慢的下降趋势,当频率大于100 kHz 时,下降趋势变得更为明显。对高含量的BT@dopa 和PMN-PT@dopa 颗粒形成的复合薄膜而言,介电常数随频率增大而降低的趋势更为明显。这可以归因于极化驰豫的作用,高频下偶极子的转向滞后于频率的转变,导致介电常数减小[28]。

从图5(b)可以看出:当频率增大至100 kHz时,复合薄膜的介电损耗基本保持稳定,随后急剧增大。低频下由于Maxwell-Wagner-Sillars(MWS)界面极化[29],介电损耗处于相对稳定的状态,所有复合薄膜的介电损耗均小于0.05;而高频下PVDF链中的分子偶极子运动的加剧则使得介电损耗则急剧增大[30]。此外,随着复合薄膜中填料体积分数的增加,聚合物的相对含量减少,导致其介电损耗逐渐降低。图5(c)所示为填料体积分数为10%时的单组分BT@dopa/PVDF,PMN-PT@dopa/PVDF 复合薄膜和双组分BT@dopa+PMNPT@dopa/PVDF 复合薄膜的介电频谱。相比于单组分的BT@dopa/PVDF和PMN-PT@dopa/PVDF复合薄膜,双组分的BT@dopa+PMN-PT@dopa/PVDF复合薄膜表现出更为优异的介电常数。当频率为100 Hz时,双组分BT@dopa+PMN-PT@dopa/PVDF 复合薄膜的介电常数为17.9,是BT@dopa/PVDF 复合薄膜的1.77 倍。在双组分复合薄膜中,BT 颗粒的介电常数介于PMN-PT 颗粒和PVDF 两者之间,减弱了PVDF基体和PMN-PT颗粒因介电常数差异巨大引起的薄膜内电子聚集。

图4 BT@dopa+PMN-PT@dopa/PVDF复合薄膜的断面形貌和能谱分布图Fig.4 Cross-section SEM morphologies image and mapping of films

图5 PVDF和BT@dopa+PMN-PT@dopa/PVDF复合薄膜的介电常数、介电损耗以及10%填料的薄膜的介电常数Fig.5 Dielectric constant and dielectric loss of neat PVDF and BT@dopa+PMN-PT@dopa/PVDF films and dielectric constant of films with 10%fillers

2.3 复合薄膜的储能性能

击穿强度作为衡量介电电容器的重要参数,对提高储能性能起着至关重要的作用。Weibull 回归分析是复合薄膜击穿强度可靠性的一种表征方式。通过测试薄膜表面不同点的击穿强度,对实验结果进行统计分析,进而综合评估击穿强度[31]:

其中:E和Eb分别为在累积失效概率为63.2%时的实验击穿强度和特征击穿强度;β为威布尔形状参数,表征薄膜的击穿强度分布。

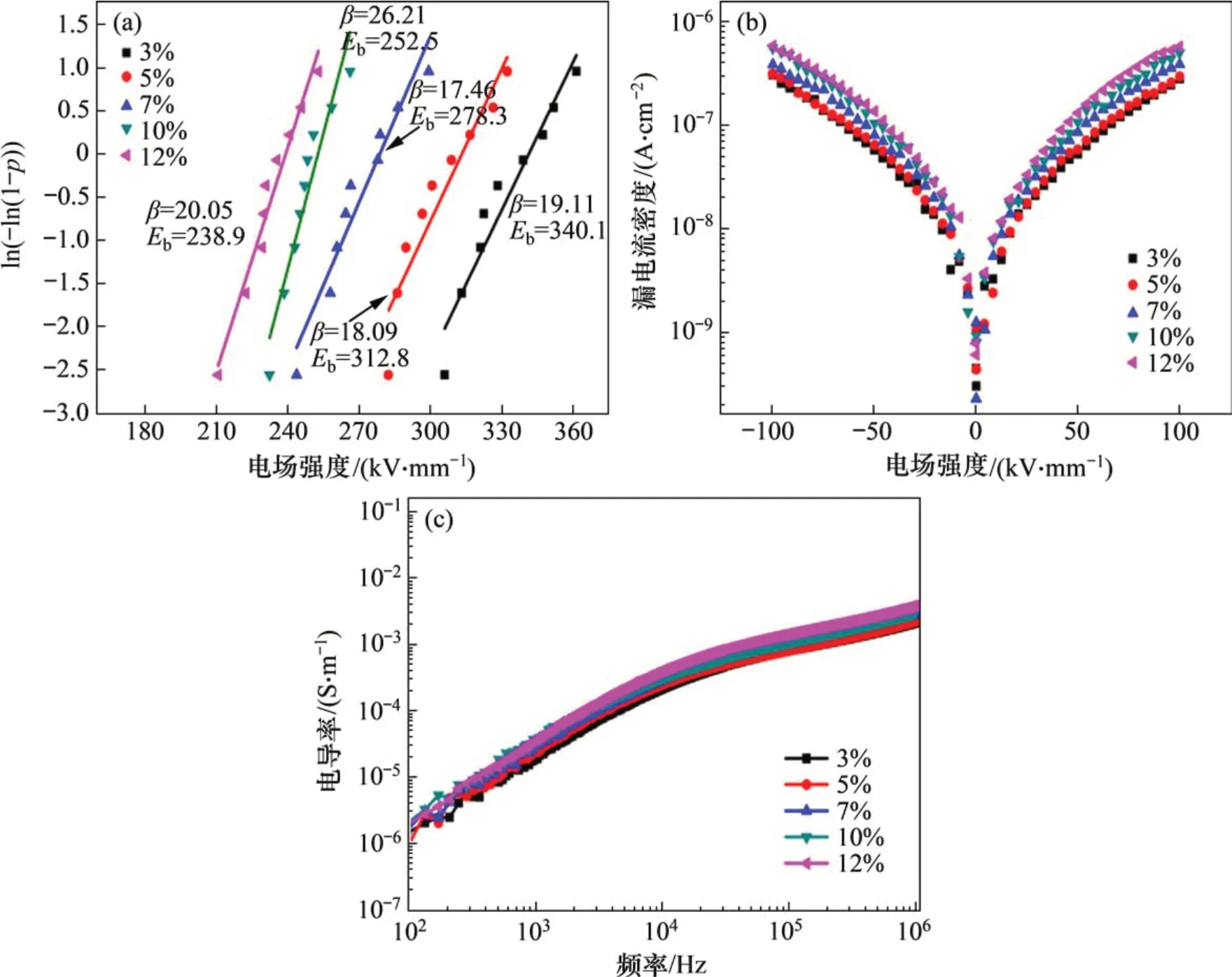

图6(a)所示为不同体积分数下复合薄膜的击穿强度。由图6(a)可知,复合薄膜的击穿强度随填料体积分数的增大而降低,这是由于填料体积分数的增加导致薄膜内部缺陷逐渐增多,同时颗粒之间间距逐渐减小,薄膜内部的导电路径逐渐增多。分析威布尔形状参数β可知,本实验制得的复合薄膜均具有的高β值(大于17),表明薄膜具有优异的绝缘性能和良好的稳定性。当BT@dopa 和PMNPT@dopa颗粒体积分数为3%时,复合薄膜的Eb为340.1 kV/mm,β为19.11。

图6 BT@dopa+PMN-PT@dopa/PVDF复合薄膜的Weibull回归分析图、漏电流密度和电导率Fig.6 Weibull plots,leakage current density and conductivities of BT@dopa+PMN-PT@dopa/PVDF films

图6(b)和(c)所示分别为不同填料体积分数的双组份复合薄膜的漏电流密度和电导率。从图6(b)和(c)可见:随着BT@dopa 和PMN-PT@dopa 体积分数增加,复合薄膜内部缺陷逐渐增多,复合薄膜的漏电流密度和电导率均呈现上升趋势。这规律与击穿强度变化规律一致。对复合薄膜而言,漏电流密度和电导率均保持了较低的数值,在电场强度为100 kV/mm 时,最大漏电流密度为5.84×10-7A/cm2,在频率为1 kHz 时,电导率为3.47×10-5s/m。其原因主要是,一方面,多巴胺壳层降低了基体和陶瓷颗粒之间的表面能,提高了陶瓷填料在PVDF中的分散性,并提高了陶瓷与聚合物之间的相容性;另一方面,BT 颗粒在PMN-PT 颗粒与PVDF基体之间形成的介电常数有效降低了薄膜内部的电子聚集。

图7 BT@dopa+PMN-PT@dopa/PVDF薄膜在200 kV/mm下的P-E曲线、储能密度、放电效率以及最大击穿强度下的储能密度和放电效率Fig.7 P-E hysteresis loops at 200 kV/mm,discharged energy density,efficiency,discharged energy density and efficiency under maximum breakdown strength of BT@dopa+PMNPT@dopa/PVDF films

图7(a)所示为不同填料体积分数的复合薄膜在测试频率为100 Hz,电场强度为200 kV/mm 时电位移-电场(P-E)曲线。可见,随着BT@dopa 和PMN-PT@dopa颗粒体积分数的增大,复合薄膜的最大电位移由3.95 μC/cm2增加到7.75 μC/cm2,与此同时,P-E曲线的形状表现出逐渐增大的趋势。依据P-E曲线计算得到的复合薄膜的储能密度和放电效率见图7(b),(c)和(d)。从图7(b),(c)和(d)可见,当BT@dopa 和PMN-PT@dopa 填料体积分数为3%时,复合薄膜具有最大的储能密度,在电场强度为350 kV/mm 时,达到10.01 J/cm3。另外,放电效率与施加的电场密切相关,复合薄膜的放电效率均随着电场的增加而明显降低;同时,随着填料体积分数的增加,放电效率也呈现了明显的下降趋势。这种现象是由于随着3%BT@dopa和PMN-PT@dopa体积分数的增加,引发了复合薄膜的结构缺陷和导电损耗增多以及界面处的铁电迟滞损耗增加[32]。与其他组分复合薄膜相比,3%的BT@dopa+PMN-PT@dopa/PVDF 复合薄膜在相同电场下放电效率最高。当外加电场电场强度为50 kV/mm 时,3%BT@dopa+PMN-PT@dopa/PVDF复合薄膜的储能效率为98.5%,当外加电场电场强度增加至350 kV/mm 时,放电效率仍保持在50.5%。

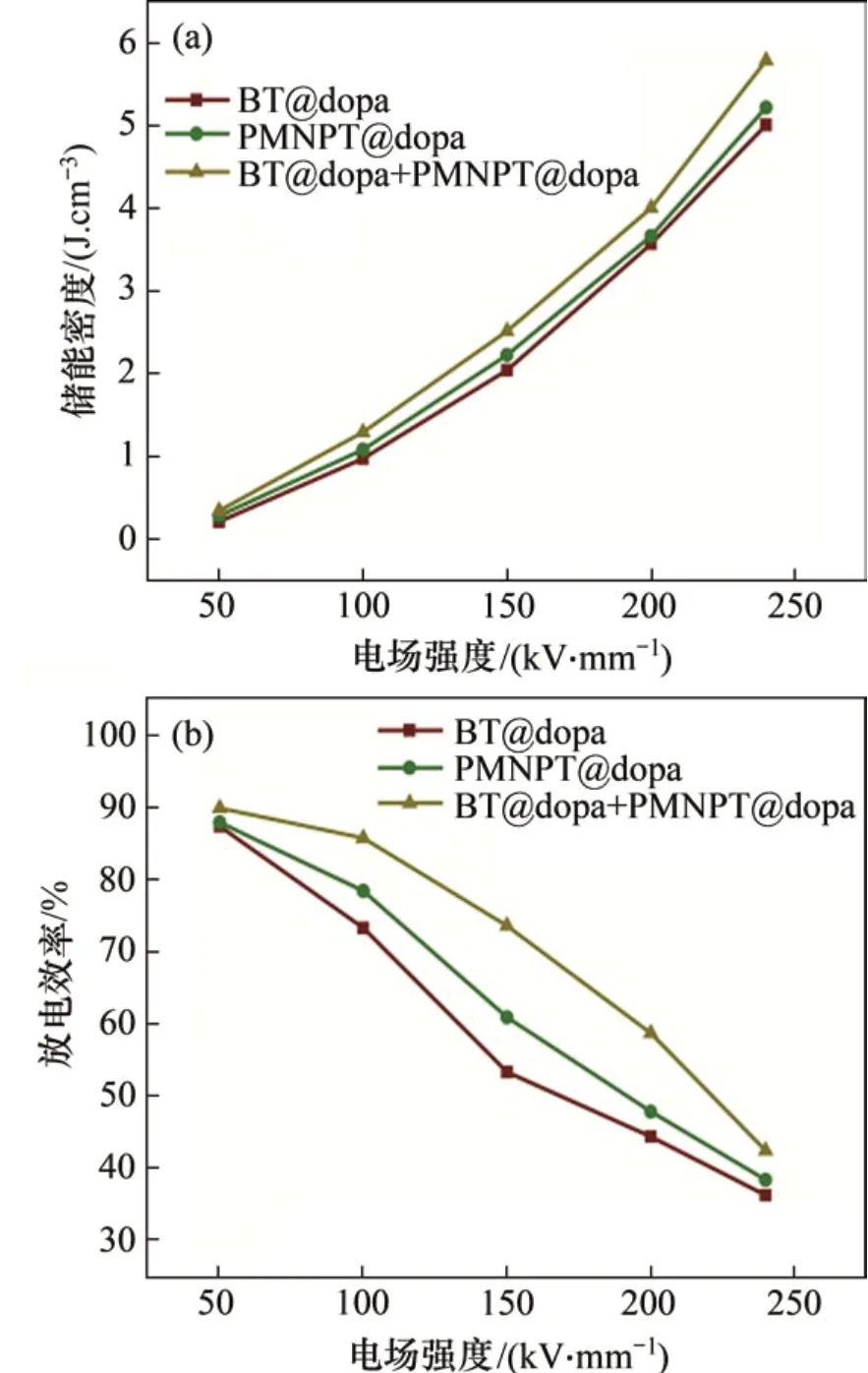

图8所示为填料体积分数为10%的单组分BT@dopa/PVDF,PMN-PT@dopa/PVDF 复合薄膜和双组分BT@dopa+PMN-PT@dopa/PVDF 复合薄膜在电场强度为240 kV/mm 时的储能密度和放电效率。与双组分BT@dopa+PMN-PT@dopa/PVDF复合薄膜相比,PMN-PT@dopa/PVDF 复合薄膜的储能密度降低了约0.57 J/cm3,放电效率减少了5%;BT@dopa/PVDF 复合薄膜的储能密度下降了约0.8 J/cm3,放电效率减少了7%。

图8 10%填料的复合薄膜的储能密度和放电效率Fig.8 Dischaged energy density and efficiency of films with 10%fillers content

3 结论

1)多巴胺作为BT 和PMN-PT 颗粒的表面改性剂,大大提高了PVDF基体中陶瓷颗粒的分散性和相容性。采用流延法制备了不同体积分数的BT@dopa+PMN-PT@dopa/PVDF 双组分复合薄膜。10% BT@dopa+PMN-PT@dopa/PVDF 双组分复合薄膜相对BT@dopa/PVDF 和PMN-PT@dopa 复合薄膜的储能密度分别提高了0.8 J/cm3和0.57 J/cm3,放电效率提升了7%和5%。当BT@dopa 和PMNPT@dopa体积分数为3%时,双组分复合薄膜的击穿场强达到350 kV/mm,此时,其储能密度达到10.01 J/cm3,放电效率为50.5%。

2)多巴胺对颗粒的分散性和相容性的提高机理为:BT 作为介电常数介于PMN-PT 与PVDF 之间的陶瓷颗粒,减少了填料/聚合物基体的介电常数失配,减轻了局部电场畸变,从而降低了能量损失;多巴胺壳层增强了陶瓷颗粒与PVDF基体之间的黏附作用力,增强了两者之间的相容性;多巴胺壳层显著减少了PVDF 基体中填料团聚现象,提高了陶瓷颗粒的分散性。