加氢裂化装置灵活性对于炼化企业的重要意义

范思强 崔哲 孙士可 王仲义 曹正凯

摘 要:从加氢裂化技术原料适应性、工艺流程与催化剂体系以及产品结构3个方面阐述了加氢裂化技术灵活性的技术根本以及具体实现方式:加氢裂化技术可处理多种常规原料(蜡油、柴油等)以及非常规原料;工艺流程种类繁多、催化剂体系目的性强,可针对企业的不同生产需求提供最佳的技术路线;产品种类灵活多变且质量优异,可实现多产化工原料、多产喷气燃料、多产中间馏分油以及多产尾油等多种生产方案,为炼化企业调整产品结构、持续高速发展提供强有力的技术支持。

关 键 词:加氢裂化;灵活性;产品结构

中图分类号:TE624.4+32 文献标识码: A 文章编号: 1671-0460(2020)11-2547-05

Discussion on the Importance of Hydrocracking Unit

Flexibility for Refining and Chemical Enterprises

FAN Si-qiang, CUI Zhe, SUN Shi-ke, WANG Zhong-yi, CAO Zheng-kai

(Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Dalian 116401, China)

Abstract: The technical basis and implementation of hydrocracking technology were described from three aspects: adaptability of hydrocracking technology feeds, process, catalyst system and product structure.The hydrocracking technology can deal with a variety of conventional feed oil (VGO, diesel, etc.) and unconventional feed oil; there are many kinds of processes and catalyst systems, which can provide the best technical route for different production needs of enterprises; the products are flexible and the quality is excellent, which can realize multiple production schemes,such as more chemical raw materials, more jet fuel, more middle distillate and more UCO. The hydrocracking technology provides strong technical support for refining and chemical enterprises to adjust product structure and keep rapid development.

Key words: Hydrocracking; Flexibility; Product structure

在国家政策大力支持下通过国内石油化工研究人员和炼化企业管理与生产人员的不断努力,我国石化产业已经具备完整的产业结构,产业规模也逐年增加,然而石化企业的生存压力也伴随产业发展逐年加剧[1-2]。根据中国石化经济技术研究院的研究报道,2019年我国炼油总能力达8.8亿t·a-1,随炼油产能的持续增加,炼油能力过剩已经成为各大石化企业都必须面临的问题[3]。同时随着地方炼厂的快速发展与国外投资进军我国石化产业,国内石化市场的竞争将异常激烈。因此石化企业在新建或改造装置时的技术选择将成为影响企业未来发展方向的关键因素,加氢裂化装置因为其突出的灵活性成了石化企业全厂流程中必不可少的重要一环。

加氢裂化技术历史悠久,最早源于第二次世界大战前德国研究人员研发的“煤和煤焦油高压加氢液化技术”。我国在20世纪60年代就开始在加氢裂化领域开展工作,近些年加氢裂化技术在国内的应用迅猛发展,这主要是由于加氢裂化技术具有突出的灵活性[4]。加氢裂化技术的灵活性可归纳为3个方面:原料适应性、工艺流程与催化剂、产品结构[5-6]。本文将关注加氢裂化技术在这3个方面的具体表现进行展开说明,进而讨论加氢裂化技术对于当代炼化企业的重要意义。

1 原料适应性

加氢裂化技术处理的最常规原料为减压蜡油,在适宜的反应条件下将减压蜡油转化为石脑油、喷气燃料、柴油以及尾油等产品。随着国内对化石燃料需求结构的转变,降低柴汽比已經成为所有炼化企业的共识,加氢裂化技术成为各大炼厂有效压减柴油产量、提高柴油高附加值利用的有效技术路线[7]。

1.1 加氢裂化掺炼柴油

我国某石化企业生产的催化裂化柴油芳烃含量高,无法满足国VI柴油质量标准,同时也很难通过调节手段加以利用,成了企业的技术难点。该企业加氢裂化装置于2016年10月开始掺炼催化裂化柴油,由该企业的运行结果可知,在保持尾油产量不变的操作条件下,航煤收率有小幅度增加,同时柴油收率略有降低,将企业难以解决的催化柴油产品转化为高附加值的航空煤油产品、石脑油产品以及车用柴油产品,解决了该企业的难题[8]。曹正凯等研究了掺炼不同馏程催化裂化柴油对蜡油加氢裂化的影响,其研究结果表明掺炼催化裂化柴油的馏程会对蜡油加氢裂化产物分布和产品质量产生影响,当轻催化柴油掺炼比例达到30%时,重石脑油芳烃潜质量分数达到59.25%,为优质的催化重整原料;喷气燃料烟点达25.6 mm,满足3#喷气燃料的标准指标;尾油的BMCI值达到13.31,仍可作为蒸汽制乙烯原料。无论是工业应用运行情况还是研究者的实验数据,均表明加氢裂化装置掺炼柴油馏分是可行的。

1.2 柴油加氢裂化

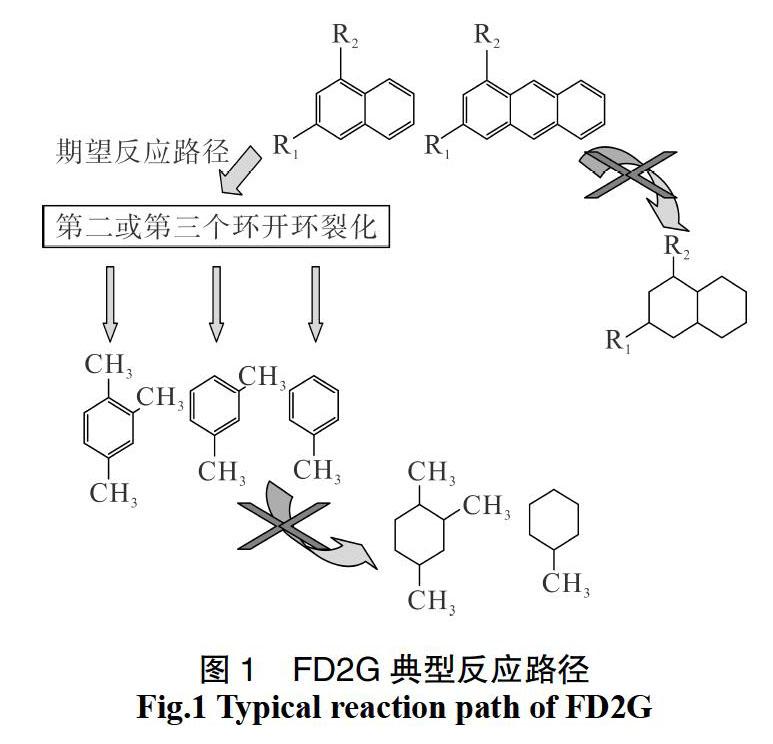

与掺炼柴油技术路线相比,直接以柴油为原料进行生产的加氢裂化技术显得更加符合能源结构与炼化企业的需求。中国石油化工股份有限公司抚顺石油化工研究院(FRIPP)开发了一系列以柴油为原料的加氢裂化技术。催化裂化柴油加氢转化技术(FD2G):该技术采用专用的催化剂体系,有效控制柴油中芳烃加氢饱和深度,将柴油中的芳烃定向集中于石脑油馏分中得到高附加值产品,具体流程见图1。

该技术能全面地体现出加氢裂化技术的原料灵活性,当原料柴油中的芳烃含量较高时,生产高辛烷值的汽油产品的同时可提供作为芳烃抽提生产化工产品的窄馏分原料;当处理低芳烃催化裂化柴油时可生产催化重整原料。直馏柴油中压加氢裂化技术(FDHC): 该技术以直馏柴油为原料,生产优质的喷气燃料、可作为重整进料的石脑油以及可作为蒸汽裂解制乙烯原料的尾油等高附加值产品。直馏柴油加氢裂化增产喷气燃料技术(FD2J):虽然国内燃料油市场对柴油、汽油等常规燃料油的需求略有降低,但对于喷气燃料的需求却逐年增加。该技术真正实现了变废为宝,通过合理级配精制催化剂、改质异构降凝催化剂实现将直馏柴油大量转换为喷气燃料的目的。除上述技术,直馏柴油加氢转化多产重整料/乙烯料技术、柴油加氢降凝技术等技术也被各大炼化企业广泛应用。

1.3 非常规原料油

石油资源危机已经成为众所周知的话题,为了应对未来可能出现的石油资源短缺,近些年研究人员致力于合理利用开发非常规油气资源。加氢裂化技术为人类高效利用非常规油气资源提供了一条行之有效的技术路线,目前有相关研究报道的加氢裂化技术可处理的非常规原料油包括煤焦油、煤直接液化油、页岩油、F-T合成油以及动植物油脂[9-10]等。

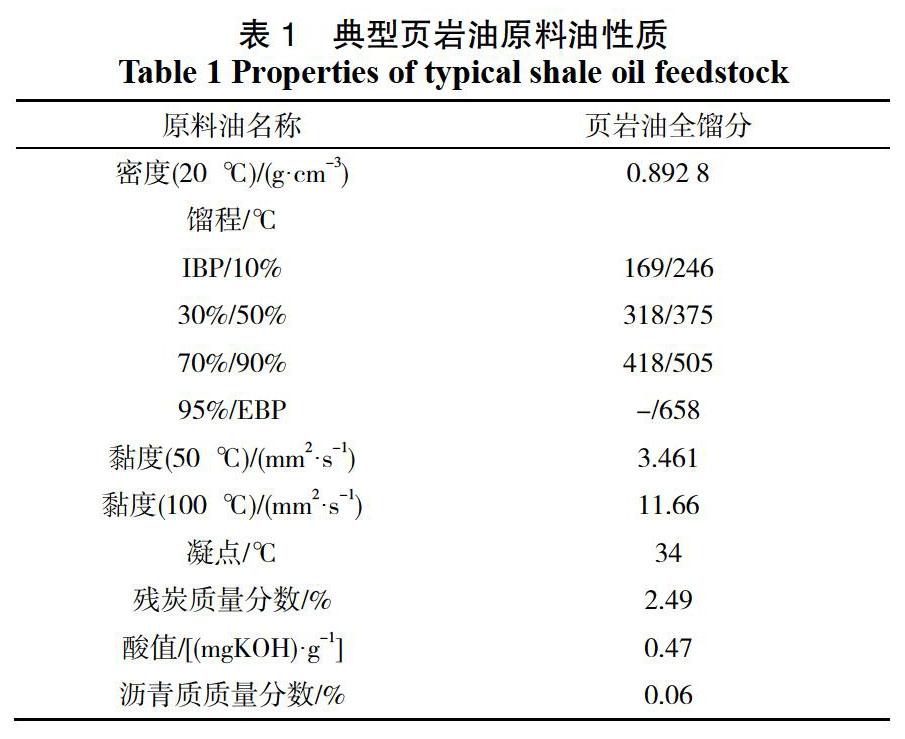

页岩油是油页岩经热加工时其中的有机质受热分解生成的产物,其性质类似于天然石油,因此又称“人造石油”,具体性质见表1。由于页岩油是热解产物,故其富含烯烃、二烯烃,而且通常还会含有较多的含氮、含硫、含氧化合物。这些物质的存在极易造成油品的胶质含量多、安定性变差,并且燃烧后还会产生大量的有害气体污染环境。因此以页岩油为原料生产运输用燃料油,必须利用加氢等工艺手段减少杂原子含量和降低不饱和度。常规加氢精制路线处理页岩油经济效益相对较差、产品质量低,因此研究人员先后开发了缓和加氢裂化工艺、反序串联加氢裂化工业处理页岩油,其中缓和加氢裂化工艺适合于常规页岩油加氢精制装置的改造升级,更换部分精制催化剂便可以实现优化产品结构、提升装置经济效益的升级目的,生产得到的重石脑油芳烃潜质量分数在50%以上,石脑油产品可作为汽油产品调和组分,也可作为催化重整进料;柴油产品十六烷指数增加、低温流动性得到优化,通过拓宽馏程进一步提高柴油产品收率;尾油产品BMCI低至10以下,链烷烃含量高为优质的蒸汽裂解制乙烯原料,同时尾油经进一步加氢脱氮处理后可生产优质的润滑油产品。处理页岩油的加氢装置的生产瓶颈是运行周期,因为页岩油产品氮含量、氧含量明显高于常规化石能源,且杂质以及水含量相对较高,造成反应器内催化剂结焦导致压降升高,使得企业不得不采用撇头等操作降低反应器压降,严重影响了装置的经济效益。FRIPP开发了加氢裂化-加氢处理反序串联工艺处理页岩油,以实现延长装置运行周期的目的。

F-T(费托)合成油源于以合成气(CO和H2)为原料在催化剂作用下通过链增长的方式生产烃类的过程。煤基低温F-T合成技术产品碳数分布较宽(C2~C90),主要由正构烷烃组成,具有无硫、无氮和无芳的特点,大致分可为F-T轻质油、F-T重质油和F-T合成蜡等几个组分,其中F-T合成蜡的比例在50%~60%,这些合格蜡的凝固点超过100 ℃,冷流性能差,不能直接作为运输燃油,必须通过加氢工艺,将大分子转化成小分子,同时改善其低温流动性能,才能生产出优质的柴油产品。加氢裂化技术可以实现F-T(费托)合成油的高附加值利用。

2 工艺流程与催化剂

加氢裂化技术之所以具有广泛的原料适应性以及整体灵活性的根本原因是因为其灵活多变的工艺流程以及“对症下药”的催化剂体系。本小节将对加氢裂化技術成熟的工艺流程与催化剂体系进行介绍。

2.1 工艺流程

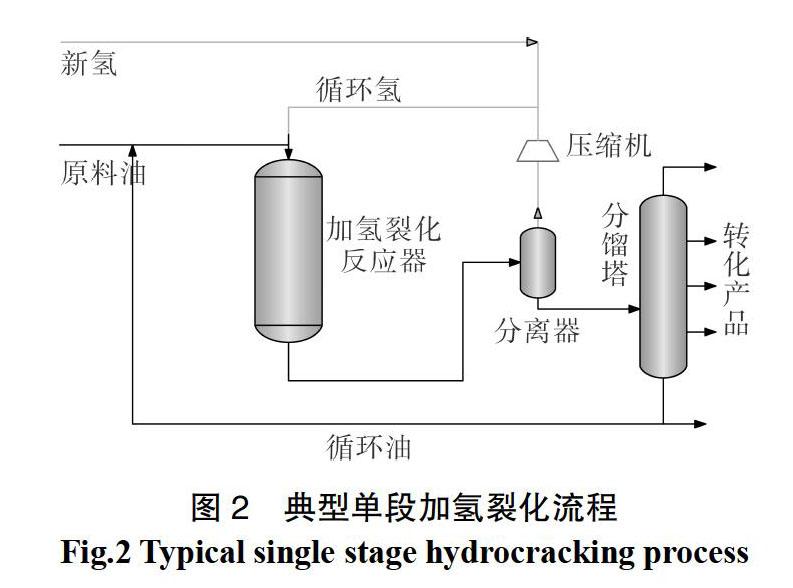

目前工业上应用的加氢裂化工艺流程可归纳为单段加氢裂化工艺流程(见图2)与两段加氢裂化工艺流程(见图3)[11-12]。在这两个大的分类下,又有繁多的优质工艺流程变形。以单段加氢裂化工艺流程为例,在这个大类下包含单段(单一主催化剂)加氢裂化工艺、单段两剂加氢裂化工艺以及单段串联加氢裂化工艺。其中单段(单一主催化剂)加氢裂化工艺的原料适用性较差,产品质量较低,目前应用较少;单段两剂加氢裂化工艺适用于最大量制取中间馏分油,其在整个运转周期内中间馏分油的收率极为稳定,且具有流程简单和操作容易等优点,受到部分炼化企业的青睐[13-14];单段串联加氢裂化工艺是迄今为止应用最为广泛的加氢裂化工艺流程,该工艺流程将加氢裂化技术灵活性特点展现得淋漓尽致,其结合原料油的特质搭配相应的催化剂体系可以实现不同目标产物的生产模式,成为优化企业产品结构的重要手段。

两段加氢裂化装置的诞生最初主要为了配合对于毒物过于敏感的高分子筛含量的贵金属催化剂和非贵金属催化剂使用,原料中的硫、氮杂质变转化成硫化氢和氨后依旧会对上述催化剂产生较大影响,必须在进入裂化反应器前将有害物质除掉,以最大程度地发挥裂化催化剂的活性。根据裂化催化剂抗毒性的不同,两段加氢工艺有可为分为共有循环氢系统和分别设立循环氢系统两种工艺流程。与此同时无论是单段串联加氢裂化工艺流程还是两段加氢裂化工艺流程均可采取一次通过、尾油部分循环以及尾油全循环3种不同的生产方案。

随着市场需求的变化以及研究人员的不断努力,近些年出现了很多个性化的加氢裂化工艺流程以及加氢裂化与其他工艺的组合使用方案,极大地增加了加氢裂化工艺的适用范围与经济效益,其中包括CLG公司开发的次序反应加氢裂化(SSRS)工艺流程和部分转化加氢裂化(OPC)工艺流程,UOP公司研发的Hycycle加氢裂化工艺流程以及该工艺的变形APCU加氢裂化工艺流程,FRIPP研制开发的加氢裂化-尾油异构脱蜡组合工艺流程、加氢裂 化-加氢精制分段进料工艺流程、加氢裂化(改 质)-加氢处理反序串联工艺流程、加氢裂化-蜡油加氢脱硫组合工艺流程、中压加氢裂化(改 质)-航煤补充精制工艺流程以及合作开发的Sheer加氢裂化工艺流程。这些充满创造性的加氢裂化工艺极大丰富了炼化企业的选择,提高了加氢裂化技术的灵活性,为加氢裂化技术成为炼化企业的“调节器”提供了技术支持。

2.2 催化剂

加氢裂化催化剂种类繁多,分类方式有:按金属组成分类、按酸性载体分类、按工艺过程分类以及按目的产品分类等分类方式,为了更直观地体现加氢裂化技术的灵活性,本小节将按照目的产品的不同对加氢裂化催化剂进行分类介绍。轻油型加氢裂化催化剂是以石脑油和航空煤油为目的产物的催化剂,其广泛应用于单段串联或者两段加氢裂化工艺流程,使用轻油型加氢裂化催化剂得到的重石脑油产量相对较高且芳烃潜含量高,可作为优质的催化重整装置原料,也可用于芳烃抽提生产化工料。国外催化剂生产公司以UOP为例,其拥有HC-34、HC-185以及HC-190等牌号此类催化剂,国内催化剂研发单位FRIPP也先后研发了FC-24、FC-46、FC-52等成熟的轻油型加氢裂化催化剂。中油型加氢裂化催化剂,顾名思义是最大量生产喷气燃料和清洁柴油等中间馏分油,该催化剂的技术难点是要合理设计催化剂的加氢活性与酸性,其中加氢活性要尽可能的高,同时酸性要适中,以减少二次裂解的发生。国外催化剂生产公司以UOP为例,其拥有HC-215、HC-115以及HC-120等牌号此类催化剂,国内催化剂研发单位FRIPP也先后研发了FC-80、FC-60、FC-50等成熟的中油型加氢裂化催化剂。灵活型加氢裂化催化剂是应用最为广泛的一种加氢裂化催化剂,其特点在于对于反应温度敏感性强,通过改变反应温度就可以显著改变产品分布,灵活生产化工原料、中间馏分油以及各类燃料油。国外催化剂生产公司以UOP为例,其拥有HC-43、HC-140以及HC-150等牌号此类催化剂,国内催化剂研发单位FRIPP也先后研发了FC-76、FC-32等成熟的灵活型加氢裂化催化剂[15-17]。

3 产品结构

石化能源市场需求瞬息万变,市场对于各种炼化产品需求度是在随时变化的。以柴油产品为例,在十几年前增加柴油产量是当时的主流想法,因为当时国内正处于经济发展的初期,对于柴油产品需求量巨大,如今降低柴汽比又成了大家集中关注的方向。即使在一个全面降低柴油产量的时期,炼化企业对于柴油的需求度就一定是低的吗?显然不是的,炼化企业根据自身上下游装置的需求,对柴油、石脑油、喷气燃料以及尾油等产品的需求是不断发生变化的,而加氢裂化技术就为炼化企业提供了灵活调整产品结构的途径。加氢裂化技术将产品需求与加氢裂化原料、工艺流程、催化剂体系有机结合,形成了产品选择性极佳的几种路线,包括多产优质化工原料加氢裂化技术、灵活生产化工原料和中间馏分油加氢裂化技术、多产中间馏分油加氢裂化技術、多产尾油加氢裂化技术以及多产航煤和优质尾油加氢裂化技术。典型多产化工原料加氢裂化工艺原料性质与产品性质见表2、表3。

针对炼化企业的任何一种产品结构需求,加氢裂化技术均可提供一种针对性极强的技术路线,在技术路线确定后也可通过调整操作条件实现灵活调整产品结构[18]。以国内某家石化企业的实际生产结果为例,该企业先后以多产喷气燃料、多产优质柴油以及多产优质尾油为目标,通过工艺条件的调节以及原料结构的优选,最终实现了执行多产喷气燃料生产方案时,喷气燃料产品收率达到45%以上;执行多产优质柴油生产方案时,柴油产品收率达到60%以上;执行多产优质尾油生产方案时,尾油产品收率达到53%以上。

4 结 论

随着国内炼化企业的大规模发展、国际能源局势的复杂多变以及电动汽车等领域的兴起,未来炼化企业的竞争压力可想而知,保持生产的灵活性将成为各大炼化企业处乱不惊、持续发展的重要武器。加氢裂化技术处理原料范围广泛,可加工处理减压蜡油、焦化蜡油、脱沥青油等原料油,以掺炼或者直接加工的形式实现柴油馏分的高附加值利用,也可处理煤焦油、煤直接液化油、页岩油、F-T合成油以及动植物油脂等非常规原料。加氢裂化技术基于其“百花齐放”的工艺流程以及“量体裁衣”的催化剂体系,可根据炼化企业的实际生产需求提供针对性、经济性以及操作性优质的加氢裂化路线,使得炼化企业在实际生产中游刃有余、稳定发展,可以说加氢裂化技术的灵活性为我国炼化企业的发展和稳定提供了不可或缺的技术支撑。

参考文献:

[1] 舒朝霞,肖冰,骆红静. 中国石化工业现状及未来发展趋势[J]. 当代石油石化,2009,17(7):1-6.

[2] 曹湘洪. 中国石化工业现状和未来发展展望[J]. 当代石油石化,2004(6):5-8.

[3] 袁晴棠. 石化工业发展概况与展望[J]. 当代石油石化,2019(7):1-12.

[4] 杜艳泽,张晓萍,关明华,等. 国内馏分油加氢裂化技术应用现状和发展趋势[J]. 化工进展,2013(10):262-267.

[5] SULLIVAN R F , EGAN C J , LANGLOIS G E , et al. A New Reaction That Occurs in the Hydrocracking of Certain Aromatic Hydrocarbons[J]. Journal of the American Chemical Society, 2012, 83(5):1156-1160.

[6] SILDIR H, ARKUN Y, CAKAL B, et al. Plant-wide hierarchical optimization and control of an industrial hydrocracking process[J]. Journal of Process Control, 2013, 23(9):1229-1240.

[7] 杨艺强,董昌宏. 加氢裂化掺炼催化裂化柴油运行总结[J]. 石化技术,2019,26(8):237-241.

[8] 曹正凯,孙洪江,牟帅,等. 掺炼催化裂化柴油对蜡油加氢裂化反应的影响[J]. 石油炼制与化工,2018,49(11):33-39.

[9] ZHANG S, LIU D, DENG W, et al. A Review of Slurry-Phase Hydrocracking Heavy Oil Technology[J]. Energy & Fuels, 2007, 21(6):3057-3062.

[10] LIU C, LIU J, ZHOU G, et al. A cleaner process for hydrocracking of jatropha oil into green diesel[J]. Journal of the Taiwan Institute of Chemical Engineers, 2013, 44(2):221-227.

[11]ZHENG X, CHANG J, FU Y . One-pot catalytic hydrocracking of diesel distillate and residual oil fractions obtained from bio-oil to gasoline-range hydrocarbon fuel[J]. Fuel, 2015, 157:107-114.

[12]ANGELES M J, LEYVA C, ANCHEYTA J, et al. A review of experimental procedures for heavy oil hydrocracking with dispersed catalyst[J]. Catalysis Today, 2014(9):220-222.

[13]吳子明,彭冲,曹正凯,等. 调整炼油厂产品结构的加氢技术的开发与应用[J]. 炼油技术与工程,2017(1):10-15.

[14]彭冲,曾榕辉,黄新露. FDC单段两剂加氢裂化技术的工业应用[J]. 石油炼制与化工,2014,45(7):52-55.

[15]刘昶,黄娆,郝文月. FC-46多产化工原料型加氢裂化催化剂的研制[J]. 石油炼制与化工,2019,50(2):68-72.

[16]杜艳泽,王凤来,关明华,等.新一代灵活型加氢裂化催化剂FC-32的研制[J]. 石油化工技术与经济,2007,23(4):27-30.

[17]王仲义,邓兴硕,刘昶,等. 新一代灵活型加氢裂化催化剂的研制及工业应用[J]. 炼油技术与工程,2015,45(9):64-67.

[18]孙士可,黄新露,彭冲. 催化裂化柴油加氢转化馏分利用方案研究[J]. 石油炼制与化工,2019,50(9):10-14.