钛合金双极微弧氧化膜层抗高温氧化性能

郝国栋 罗丽妍 苏爽月 王永恒 郝春丽 邵长斌 贾相华

摘 要:利用双极放电微弧氧化法,在硅酸盐体系中制备了以TiO2为主晶相的陶瓷膜层。采用XRD、SEM等表征手段,分析了膜层表面的相组成及表面形貌,研究了双电极放电模式对膜层抗高温性能的影响。结果表明:微弧氧化膜层的主晶相为锐钛矿相和金红石相TiO2,随着占空比的升高,金红石相TiO2的衍射峰增强,其含量增多,陶瓷膜表面微孔变多。抗高温氧化增重实验显示,双电极放电制备的微弧氧化陶瓷膜层抗高温能力明显提高。

关 键 词:TC4钛合金;双极微弧氧化;抗高温;陶瓷膜层

中图分类号:TQ050 文献标识码: A 文章编号: 1671-0460(2020)11-2383-05

Research on Preparation and Properties of Micro-arc

Bipolar Oxide Coating of Titanium Alloy

HAO Guo-dong*, LUO Li-yan, SU Shuang-yue, WANG Yong-heng,

HAO Chun-li, SHAO Chang-bing, JIA Xiang-hua

(Mudanjiang Normal University, Mudanjiang 157012, China)

Abstract: Ceramic coating was prepared on the surface of titanium alloy TC4 by bipolar discharge micro-arc oxidation in silicate system. XRD and SEM were used to analyze the phase composition and surface morphology of the coating. The influence of bipolar discharge mode on the high temperature resistance of the film was discussed. The results showed that the main crystal phase of the generated micro-arc oxidation coating was anatase phase and rutile phase TiO2. With the increase of duty ratio, the diffraction peak of rutile phase TiO2 increased, the surface micropores of the ceramic coating became more while the coating became rough. The high temperature oxidation resistance test results showed that the high temperature resistance of micro-arc oxide ceramics prepared by double electrode discharge was improved remarkably.

Key words: TC4 alloy; Bipolar micro-arc oxidation; High temperature oxidation resistance; Ceramic coating

鈦合金因其诸多优良性能被广泛地应用于民用和军事等各个领域。在高温氧化情况下,TC4钛合金正常的工作温度为300~350 ℃,其安全使用温度为不超过350 ℃,一旦超过此温度条件便视为高温氧化范畴[1]。TC4钛合金在超过600 ℃时会高温氧化出现大块的表层脱落,这使得TC4钛合金的使用时间被缩短[2]。制备抗高温性能优良的陶瓷膜层,可为未来的工业应用奠定一定的理论基础[3-4]。

我国于20世纪60年代开始研究发展钛及其合金产业[5]。金属在高温条件下与氧气或氧化性介质发生反应导致金属的腐蚀,进而导致金属材料的性能以及组织结构会被高温氧化所破坏,导致合金使用寿命缩短[6-8]。为了解决钛合金在高温条件下表面性能被破坏所导致的金属内部被氧化腐蚀的这个问题,常见的增强钛合金抗高温性能的方法有:一是改变合金的内部组成,即改变合金成分;二是在合金表面进行表面处理。第一种方法虽然可以有效提高钛合金的抗高温性能,但是其也因为改变合金的内部组成致使其性能发生改变[9]。所以一般采用第二种方法在合金表面进行防护[10],目前国内外多家高校企业从事微弧氧化研究[11-16]。

唐兆麟等通过对钛铝合金进行微弧氧化操作来增强其抗高温性能,将制得的膜层在1 000 ℃的条件下于空气中进行循环氧化,结果表明只有基体与膜层结合强度好的试样,抗高温性能有所提升,并且随着时间的增加其对于基体的保护效果逐渐减弱;哈尔滨工业大学王亚明等研究了在其他条件固定,占空比对于膜层生长速率以及相组成的作用结果。北京师范大学薛文斌等通过纳米压入法研究了各种条件下膜层当中TiO2的含量。各国对于微弧氧化机理的探讨仍在继续,其成膜方式与生长机理也仍存在争议[17]。在电解液的研究方面, LV[18]等发现引入MoS2制备的陶瓷层比起普通微弧氧化膜层的性能更能适应高温条件下工作。XU[19]等在铝酸盐溶液中制备了镍钛合金表面的氧化铝涂层,涂层样品的耐蚀性比未涂层样品提高了2个数量级。NIAZI[20]等发现用铝酸盐电解质制备的膜层硬度较高,生产的涂层中除了含有二氧化钛相(金红石和锐钛矿)外,还含有TiAl2O5相,其抗腐蚀性能也得到相应提高。SHOKOUHFAR[21]等发现,用铝酸钾溶液制备的涂层比碳酸盐基溶液的具有较低的火花电压和较高的表面均匀性和较好的耐蚀性。LU[22]等开发了一种新颖的方法,即在电解液中引入惰性氧化物颗粒,旨在生长过程中使其原位结合到微弧氧化膜层中,以提升其在高温条件下的性能。在电解质中颗粒的帮助下,惰性氧化物可以封住膜层微孔,并提高生成的膜层抗高温氧化能力及其他物理性能。LI[23]等采用硅酸盐和磷酸盐混合电解质的优化方法,获得较高的附着力和提高耐磨性。使用磷酸盐电解液进行微弧氧化生长的膜层则以向内生长为主,故与基体结合能力较强,能适应较高温度的工作环境。在铝酸盐电解液中制备的膜层需要较低的火花电压下,具备较高的表面均匀性和较好的抗高温氧化能力。赵琳[24]等的研究表示,反应时间增加的同时膜层结合能力会发生变化。初始阶段结合力持续增加,当反应时间达到12 min时,膜层与基底结合力最佳,可达到30 N。但反应时间过长,膜层表面会出现裂痕,导致生长的膜层不均匀,降低了钛合金在高温条件下的使用寿命。俄罗斯的科学家IKONOPISOV [25]认为,使用交流电源模式制备的膜层的结构较直流电源改善许多,并且生产效率也提高不少;使用交流脉冲电源模式时虽然厚度均匀,但它的膜层疏松,同时交流电源放电通道大,需要更高的击穿电压,制备陶瓷膜层的反应时间较长。与常规的微弧氧化不同,两个电极均是反应电极,这也本研究的特色所在。

1 实验部分

1.1 膜层制备

反应体系为硅酸盐体系,电解质由硅酸盐和次亚磷酸盐组成,反应时间10 min。电流密度为 5 A·dm-2,反应频率为500 Hz,占空比分别为20%、30%、40%。

1.2 表征与性能评价

通过XRD600和SEMS570表征膜层的相组成和表面微观形貌。将试样裁剪为1 cm×2 cm的小片,放入坩埚当中,采用循环氧化的方法对试样进行高温氧化,本次实验使用马弗炉对试样进行高温氧化。待温度达到900 ℃时,将试样放入炉中待温度回归900 ℃时即为反应开始,每隔一个小时从炉中取出,放在空气中静置冷却,待其冷却到室温进行观察称重,观察称重的过程中不能将表面的陶瓷薄膜损坏,称重完成后将试样放回炉中重复测定5次。

2 结果与讨论

2.1 膜层制备

2.1.1 电压-时间曲线

图1是电压与时间的关系曲线。由图1可知,随着反应的逐渐进行,电压逐渐升高,钛合金基体表面形成的膜层逐渐变厚,致使阻值不断提高,击穿电压不断增大,电压数值不断升高;随着占空比增加,反应的终止电压下降,这是因为占空比增加在一个脉冲循环内,通电的时间变长。为了保持有效电流不变,只能改变脉冲电压,这也脉冲电压下降的原因,双极2与双极1变化趋势相同。

2.1.2 相组成

图 2是双极微弧氧化膜层的XRD衍射图谱。由图2可知,膜层主要是锐钛矿相和金红石相。占空比增加,金红石相的衍射峰升高,锐钛矿相衍射峰降低。占空比增加导致了单个脉冲通电时间变长,产生的能量升高,导致了陶瓷膜的表面温度不断升高,锐钛矿相的衍射峰降低,金红石相增多。

2.1.3 表面形貌

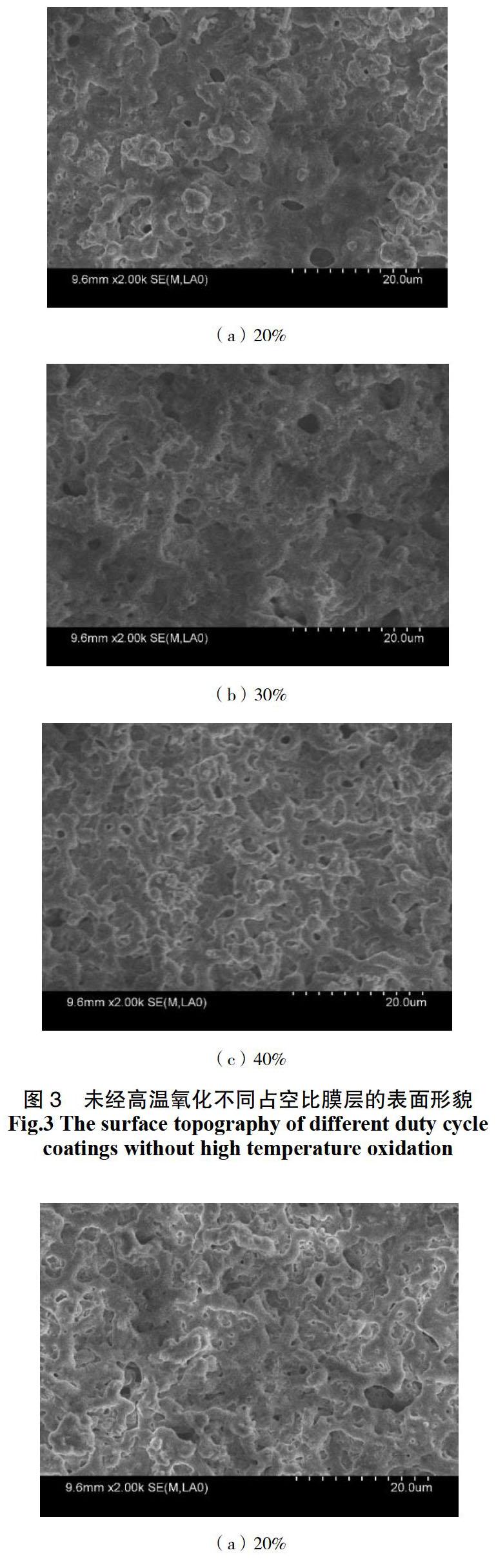

圖 3是膜层的扫描电镜照片。由图3可知,40%占空比条件下制得的膜层,其表面上的微孔数目较占空比20%和30%的膜层孔隙要多。占空比增加,单个脉冲内的膜层反应的时间变长,能量增加,反应更加剧烈,导致膜层更容易被击穿,这也就导致了微弧氧化陶瓷薄膜的表面小孔变多,而占空比小时,膜层微孔变少,膜层变得更加平整。

2.2 抗高温氧化性能

2.2.1 高温氧化后膜层形貌

图4是在900 ℃下膜层试样表面形貌。由图4可知,经过焙烧,膜层表面微孔和微裂纹变大,表面具有明显烧结的痕迹。微弧氧化技术通过高温高压的环境使电解液与基体发生反应生成膜层,膜层表面存在反应留下的小孔,经过900 ℃焙烧后其小孔体积加大,但其仍与氧化前规律相同。占空比的增大,膜层表面孔隙变多,占空比小时膜层较为光滑平整。

2.2.2 高温氧化对膜层相组成的影响

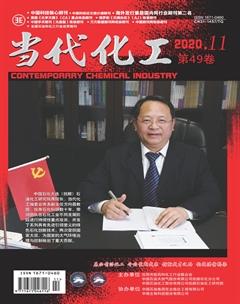

图5是膜层在900 ℃下焙烧后的相组成。由图5可知,膜层经过焙烧后锐钛矿相TiO2减少,金红石相的TiO2增加。占空比的增加,金红石相TiO2衍射峰增强,含量增加,锐钛矿相TiO2则与之相反。

2.2.3 抗高温氧化性能

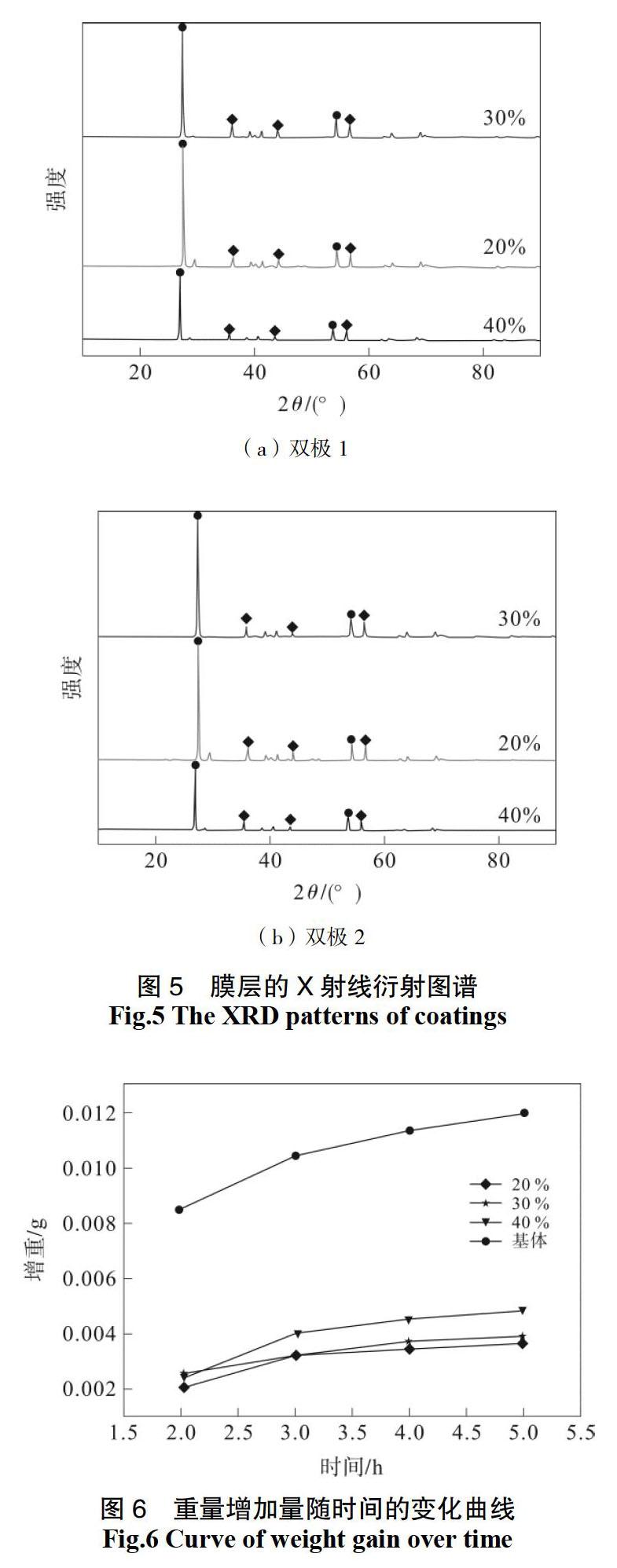

图6是膜层试样的高温氧化增重变化曲线。由图6可知,随着占空比的增加,试样的高温氧化增重增大。占空比的增加,单个脉冲内的能量增加,导致反应剧烈,膜层表面的孔隙变多。膜层试件的增重量与占空比相关,20%占空比下膜层抗高温性能更佳。与未被处理过的钛合金基体相比,增重要少得多,因而抗高温性能明显提高。

3 结 论

1)在硅酸盐体系下,其他条件一定时,只改变占空比的情况下,生成了主要晶相为TiO2的陶瓷膜层。

2)其他条件恒定,只改变占空比,通过微弧氧化所制的陶瓷膜层,其表面的孔隙数量与占空比相关,占空比越低,膜层表面孔隙数量越少。

3)经高温氧化测试,占空比为20%时,所制的膜层高温氧化增重量低,与基体和其他膜层相比,抗高温氧化性能明显提高。

参考文献:

[1]姚忠平,姜兆华,郝国栋,等.高温氧化对钛合金微弧氧化陶瓷膜组成与结构的影响[J].材料科学与工艺,2008,16(1):23-26.

[2]叶育德. TiAl合金微弧氧化陶瓷高温氧化行为研究[D].西安:长安大学,2004.

[3]李夕金,程国安,薛文斌,等.TiAl合金微弧氧化膜的制备及抗氧化性能研究[J]. 材料热处理学报,2006(5):95-99.

[4]孟志新,谭志勇,张毅,等. 热处理工艺对 Mini C/SiC 复合材料拉伸性能和强度分布的影响[J]. 当代化工,2020,49(9): 1829-1833.

[5]郝国栋.钛合金微弧氧化陶瓷膜层的制备及高温氧化行为[D].哈尔滨:哈尔滨工业大学,2008.

[6]薛文斌.有色金属表面微弧氧化技术评述[J].金属热处理,2000(1):37-40.

[7]黄平,许可为.钛合金表面微弧氧化膜的特点及成膜分析[J].稀有金属材料与工程,2003,32(4):272-275.

[8] 赵树萍.钛合金微弧氧化对其性能的影响[J].钛工业进展,2001(6):23-27.

[9]姜兆华,姚忠平,李延平,等. 磷酸盐对钛合金微等离子体氧化陶瓷膜结构和耐蚀性的影响[J].材料科学与工艺,2002,12(1):75-79.

[10]刘建平,旷亚非.微弧氧化技术及其发展[J].材料导报,1998,12(5):27-29.

[11]钟涛生,蒋百灵,李均明.微弧氧化技术的特点、应用前景及其研究方向[J].电镀与涂饰,2005,24(6):47-50.

[12]郝建民,王超,陈宏,等. Ti-6Al-4V 表面 ZrO2/TiO2 微弧氧化复合陶瓷层的生长特性[J]. 材料热处理学报,2015,36(3) :165-170.

[13]李德,张立华,文康,等. KOH/K2ZrF6对TC4钛合金微弧氧化膜层形貌和结合强度的影响[J]. 材料科学与工艺,2020(23):3-7.

[14]田钦文,赵鹏振,吴明忠,等. 工作电压对微弧氧化涂层表面形貌和性能的影响[J].中国体视学与图像分析,2018,23(1):17-23.

[15]郝鑫,王鹤峰,于菲菲,等. 占空比对Ti-Cu合金的微弧氧化膜层组织及其力学性能的影响[J]. 热加工工艺,2020,49(20): 92-95.

[16]李洪,张津,彭力,等. TC4合金表面微弧氧化制备抗高温氧化涂层[J]. 表面技术,2015,44(10):52-57.

[17]严继康,唐婉霞,倪尔鑫,等.氧化时间对Ti-6Al-4V合金微弧氧化膜结构及耐腐蚀性能的影响[J].金属热处理,2015,40(10): 86-91.

[18]LV G H,GU W C,CHEN H,et al. Characteristic of ceramic coatings on aluminum by plasma electrolytic oxidation in silicate and phosphate electrolyte[J]. Applied Surface Science, 2006, 253: 2947-2952.

[19] XU J L,LIU F,WANG F P,et al. Alumina coating formed on medical NiTi alloy by micro-arc oxidation[J]. Materials Letters, 2008,62: 4112-4114.

[20]NIAZI H, YARI S, GOLESTANI-FARD F,et al. How deposition parameters affect corrosion behavior of TiO2-Al2O3 nanocomposite coatings[J]. Applied Surface Science, 2015,353:1242-1252.

[21] SHOKOUHFAR M, DEHGHANIAN C, BARADARAN A. Preparation of ceramic coating on Ti substrate by Plasma electrolytic oxidation in different electrolytes and evaluation of its corrosion resistance[J]. Applied Surface Science, 2011,257:2617-2624.

[22] LU X P, MOHEDANO M, BLAWERT C. Plasma electrolytic oxidation coatings with particle additions-A review[J]. Surface & Coatings Technology, 2016,307:1165-1182.

[23] LI Q B,YANG W B,LIU C C,et al. Correlations between the growth mechanism and properties of micro-arc oxidation coatings on titanium alloy: Effects of electrolytes[J]. Surface & Coatings Technology, 2017,316:162-170.

[24]趙琳,赵晴,雷明侠,等. 氧化时间对钛合金微弧氧化膜性能的影响.氧化时间对Ti-6Al-4V合金微弧氧化膜结构及耐腐蚀性能的影响[J].电镀与精饰,2013,35(4):28-33.

[25] IKONOPISOV S. Theory of electrical breakdown during formation of barrier anodic films[J]. Electrochimica Acta, 1977,22(10): 1077-1082.