难熔金属焊接温度场数值模拟及焊接影响因素研究

苏栋栋,王世伟,张昭辉,杨政豫

(1.兰州理工大学石油化工学院,甘肃 兰州 730050; 2.兰州空间技术物理研究所,甘肃 兰州 730000)

近年来,真空电子束焊接以其功率密度高、焊接热输入量小、零件变形小、焊缝深宽比大等优点在异种金属焊接中有着广泛的应用[1-3]。然而,异种金属材料焊接由于金属化学成分不同及材料热物性参数的差异,往往导致异种金属焊接过程中焊接熔池不易形成,极大地影响异种金属的焊接质量。因此,异种金属真空电子束焊接过程影响因素的研究将对提高焊件质量有着重要的意义[4-6]。

在现有电子束焊接数学模拟研究工作的基础之上,使用计算流体力学商业软件Fluent模拟TC4合金与MoRe47%合金的焊接温度场,在焊接时分别改变电子束光斑位置、电子束焊接移动速度和电子束电流的大小,探究异种金属焊接过程中温度场的分布特性,定量分析真空电子束能量输入对焊接过程的影响,并给出焊接优化措施。

1 真空电子束焊接热源模型的选择

准确的热源模型的选择是决定能否准确模拟高能束焊接过程温度场的前提,在进行焊接过程数值模拟时,正确的热应力分析建立在对焊接温度场准确分析的基础之上。在以往的焊接热过程数值模拟中,研究者针对不同能量的焊接方式提出了面热源模型、线热源模型、体热源模型等多种焊接热源模型,在此基础之上还发展出了双椭球热源模型、Gauss 圆柱热源模型和热流密度均匀分布的柱状热源模型等多体复合热源模型[7-9]。

从传热的角度看,面热源的物理意义是指电子束所形成的光斑照射于焊接材料表面,光斑所形成的热量从焊点表面向下及四周方向传递。对于电弧焊等低功率焊接方式,面热源有着较高的准确度,但是对于材料厚度较薄时的高能束焊接是否可行还需研究[10]。

因此,计算采用面热源模型,材料为厚度约7 mm的合金,采用面热源计算温度场及熔池区域,最终探究面热源是否与实际过程相符合。

计算采用高斯面热源分布:

(1)

(2)

2 焊接温度场数值模拟

2.1 热边界条件

计算条件为:电压60 kV,电流6 mA,焊接热功率360 W,电子束斑直径1 mm。基础工况条件为:速度10 mm/s,真空度5×10-2Pa,焊缝长度25.5 mm,热源有效利用率为75%。

2.2 网格划分

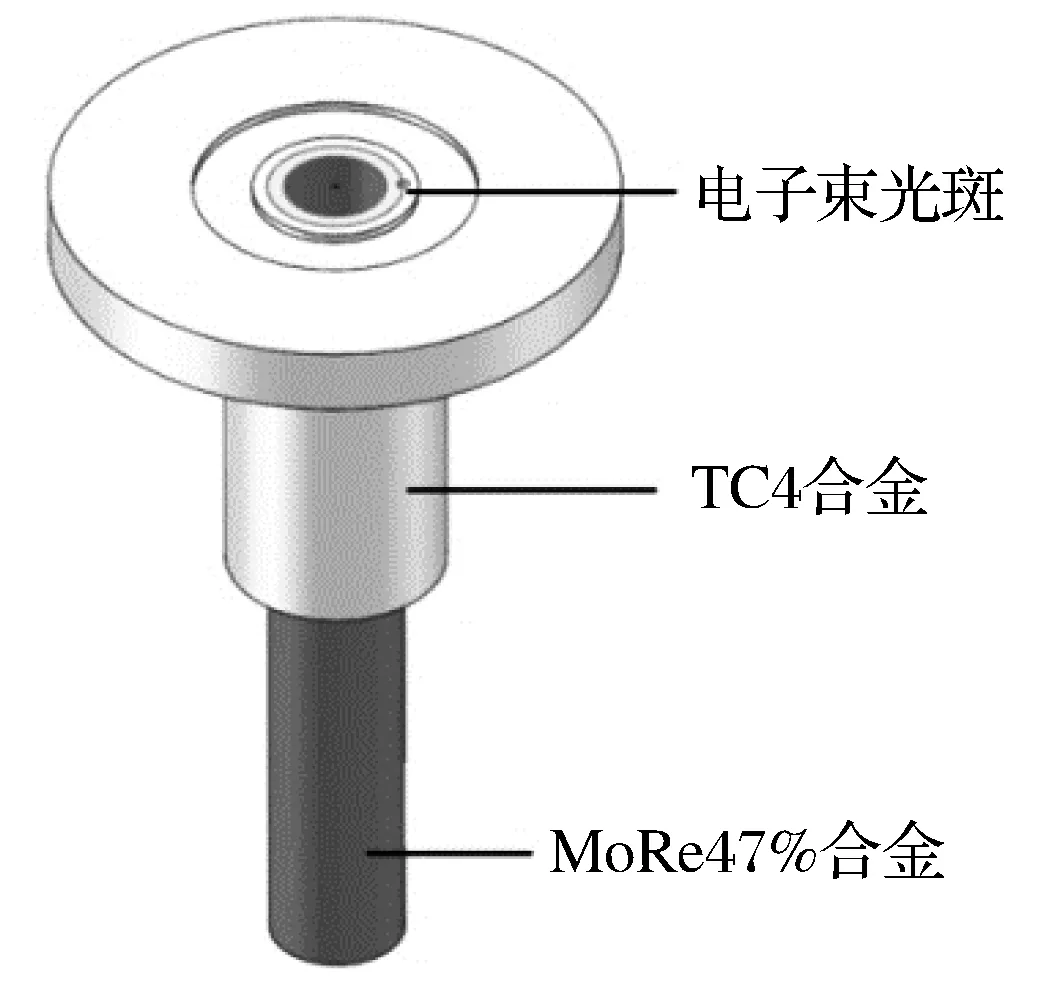

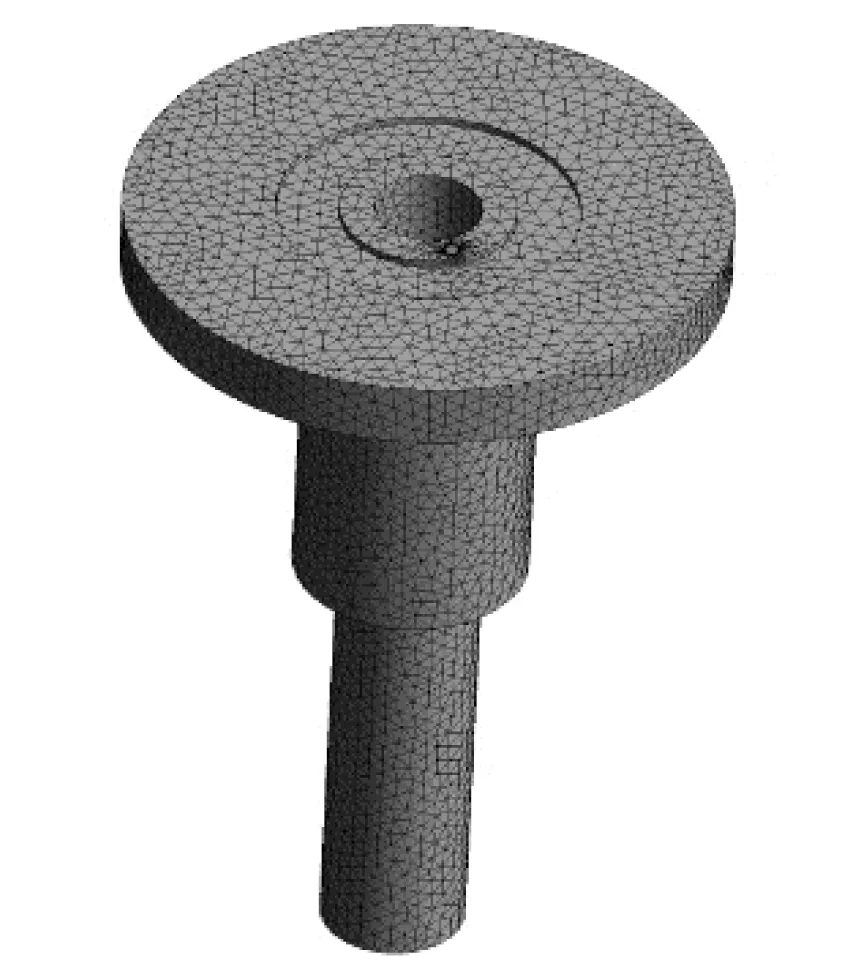

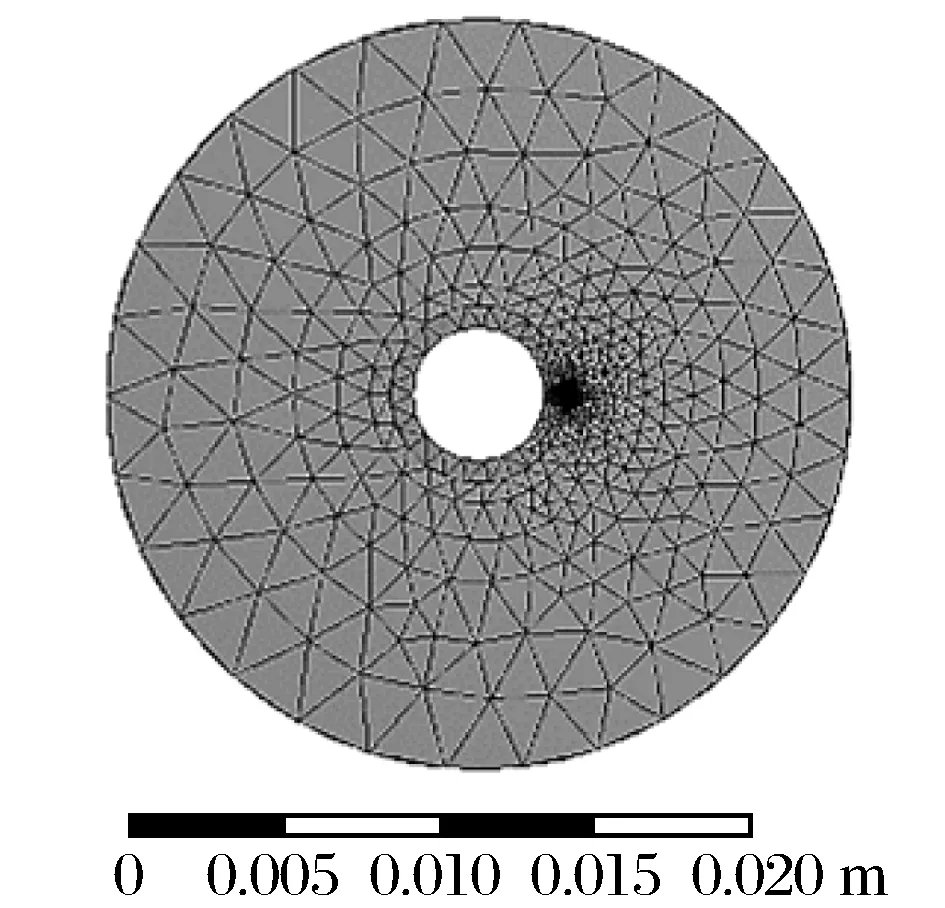

使用所建立的三维真空焊接小孔形成及熔池流动过程的数学模型。电子束焦点直径1 mm,焦平面位于工件的上表面,三维焊接模型见图1。依据焊接传热由热源中心向四周进行的特点,对计算区域进行分区划分网格,焊接光斑及附近区域为圆形,网格采用非结构化网格并加密处理,对焊点以外网格采用四面体结构化网格以提高计算精度。离散化处理后单元个数为1×105,采用有限体积法对计算区域的温度场进行求解,1个工况的计算时长约为8 h。整体网格划分见图2,焊接面网格划分见图3。

图1 焊接模型Fig.1 Welding model

图2 整体网格Fig.2 Overall grid diagram

图3 焊接面网格划分Fig.3 Grid division of welding surface

2.3 焊接瞬时温度场数值模拟计算

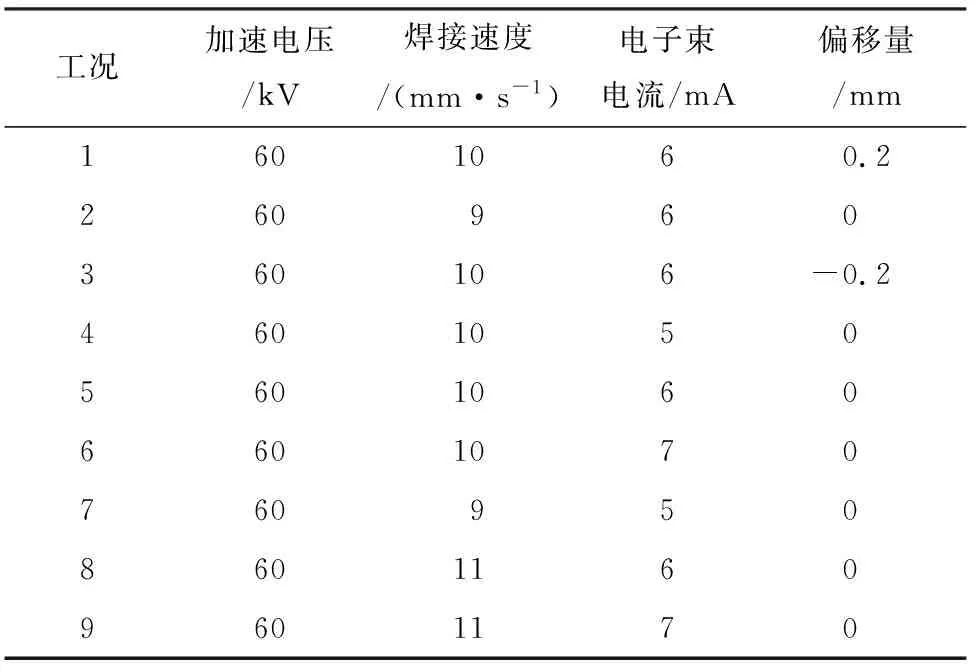

焊接瞬时温度场数值模拟计算中,设定加速电压为60 kV,分别改变焊接速度、电子束电流和电子束光斑的位置,将9种工况依次编号为工况1~工况9,具体数据如表1所列。

表1 各工况参数

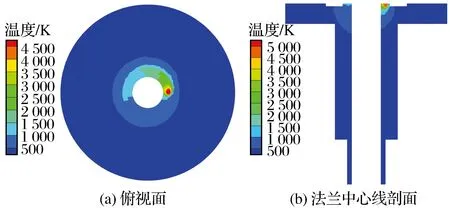

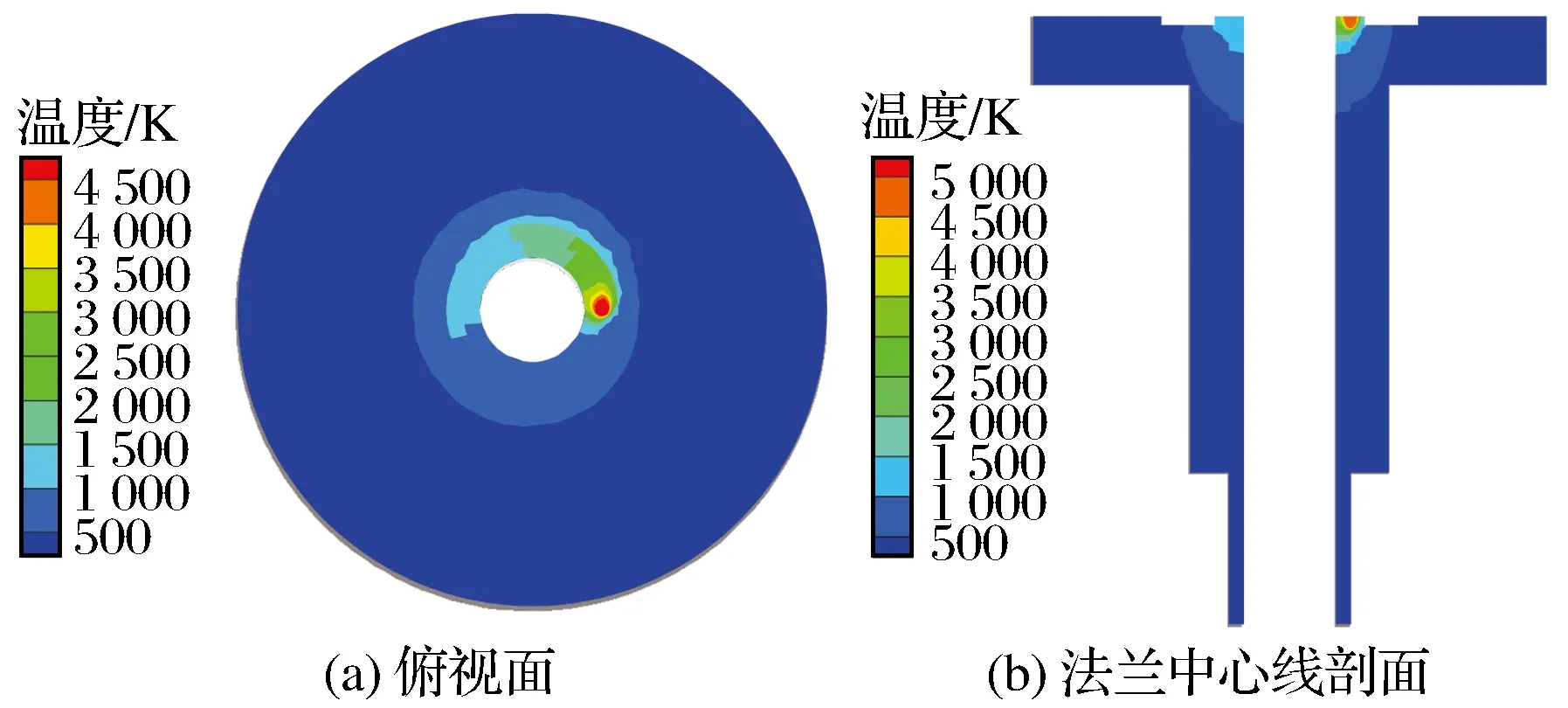

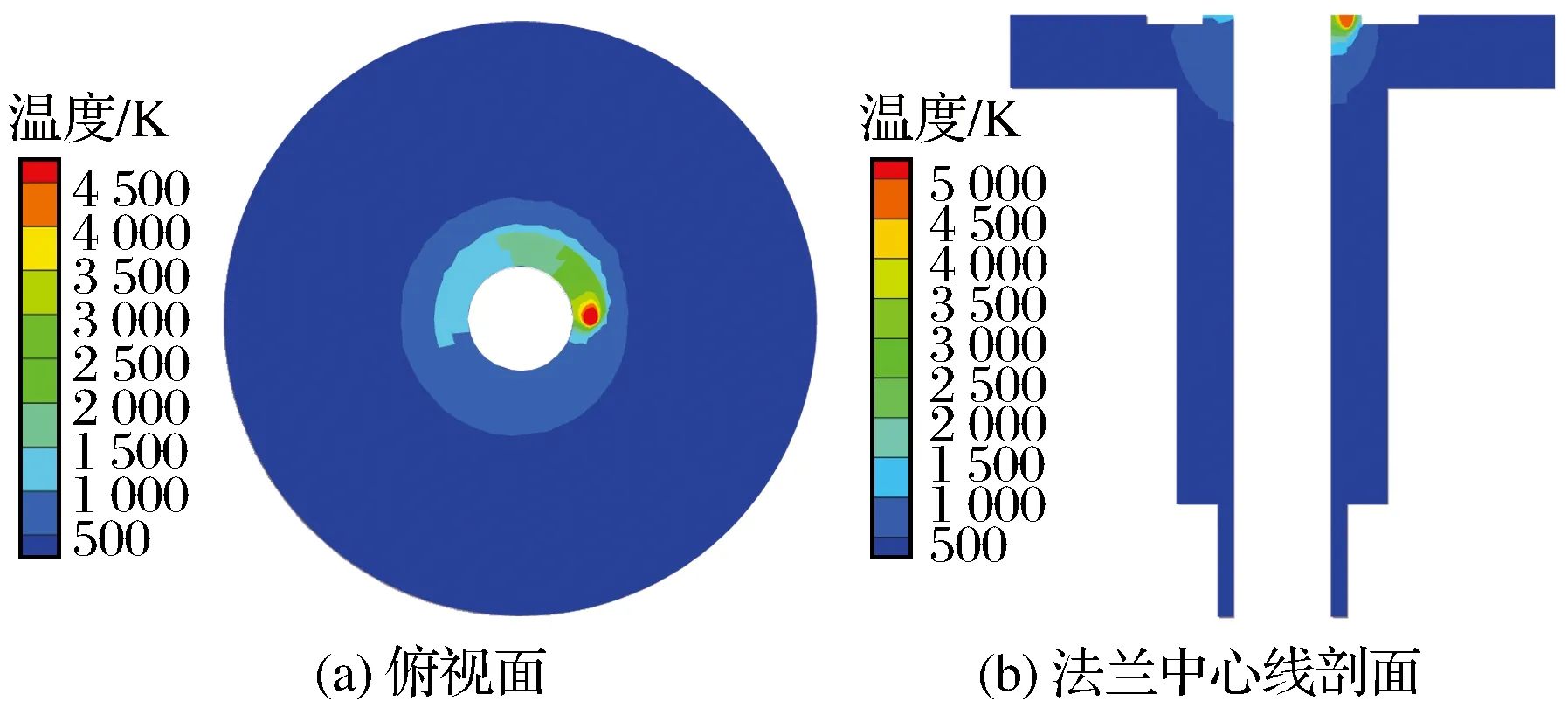

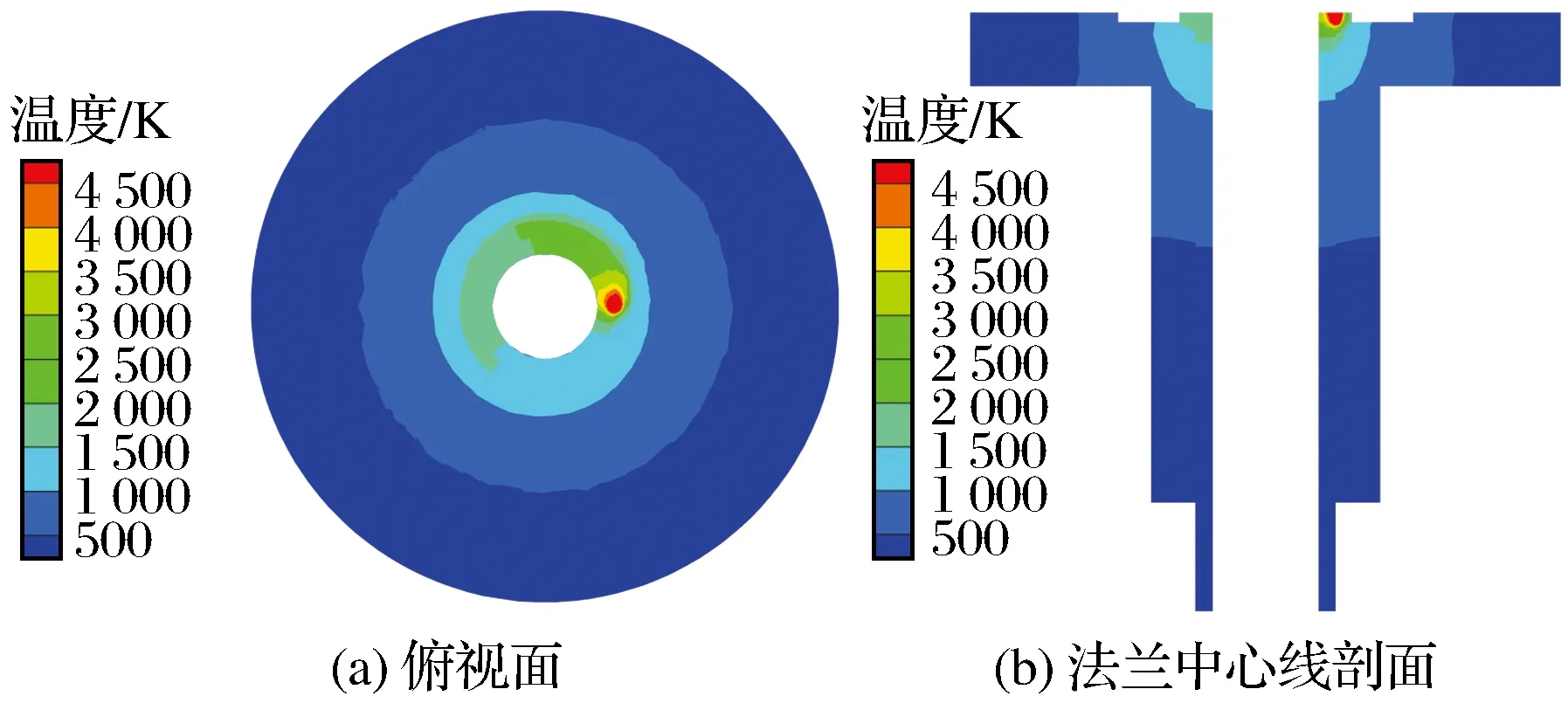

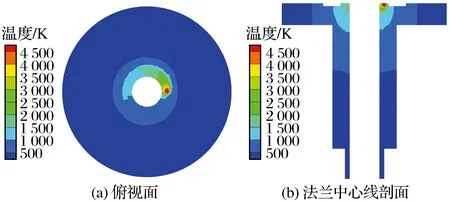

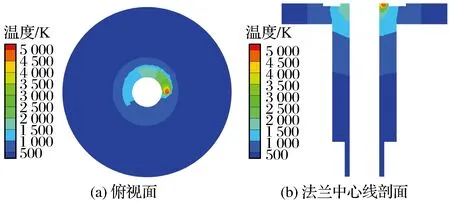

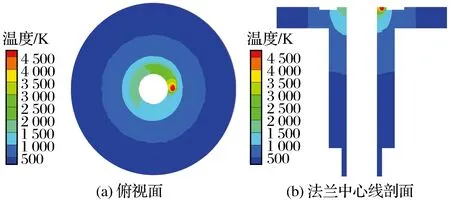

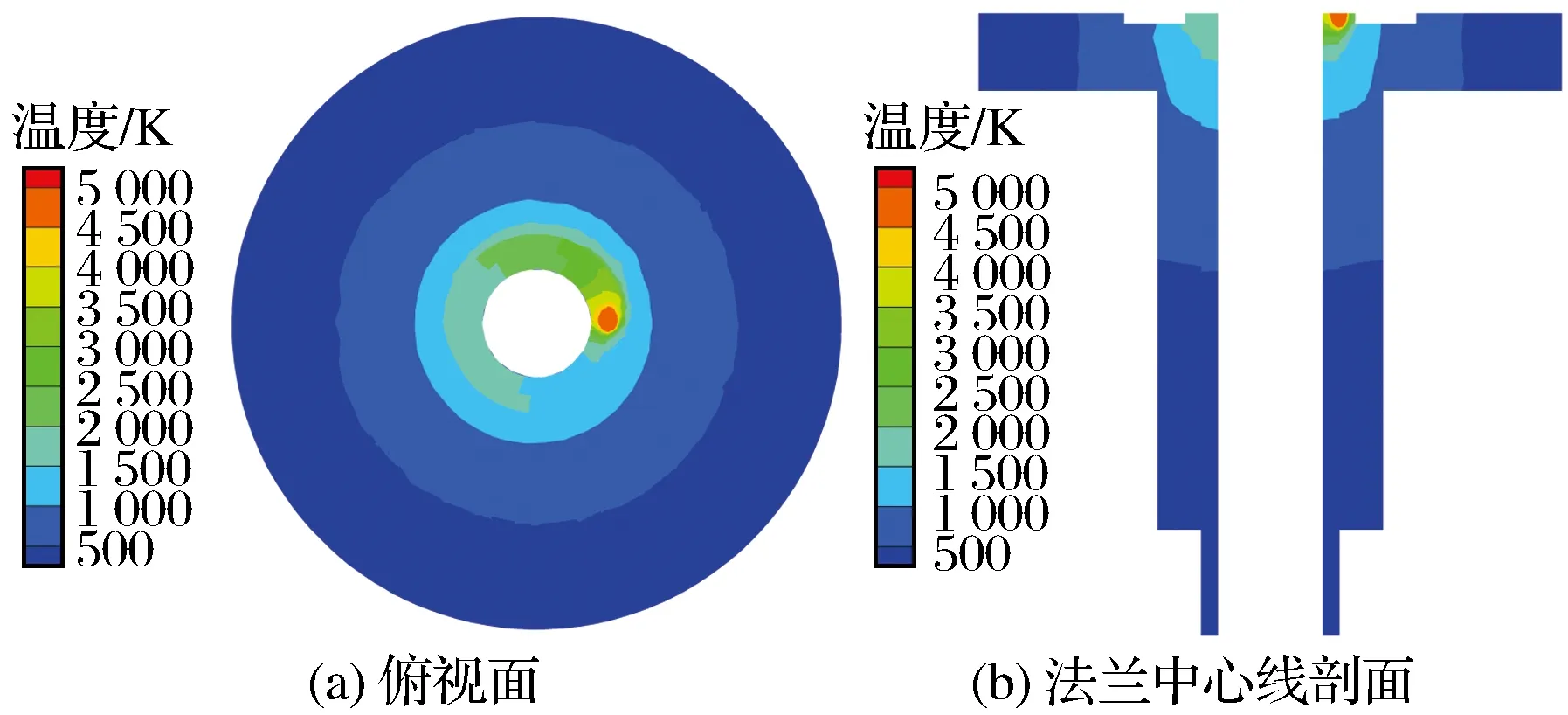

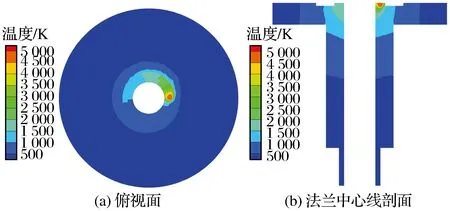

9种工况的温度场云图如图4~图12所示。

9种工况通过改变焦点偏移量、改变电子束电流以及改变焊接速度,给出了法兰试件从初始加热到达准稳态时不同时刻的温度场分布及温度云图。分析图4~图12的温度场云图可知,随着焊接热的不断输入,热量通过加热点,逐渐向周围扩散,由于焊点的移动,温度场呈现出非均匀分布状态;由于材料不断进入加热区,故温度梯度很大,温度升高很快,当达到电子束束斑的中心时,温度达到最大值,此时中心温度达到合金气化的温度;气化区周围材料达到熔化温度,这部分区域材料处于熔化区;当材料移出加热区后,开始进入散热过程,温度逐渐下降。

图4 工况1焊接温度场云图Fig.4 Cloud diagram of welding temperature field in working condition 1

图5 工况2焊接温度场云图Fig.5 Cloud diagram of welding temperature field in working condition 2

图6 工况3焊接温度场云图Fig.6 Cloud diagram of welding temperature field in working condition 3

图7 工况4焊接温度场云图Fig.7 Cloud diagram of welding temperature field in working condition 4

图8 工况5焊接温度场云图Fig.8 Cloud diagram of welding temperature fieldin working condition 5

图9 工况6焊接温度场云图Fig.9 Cloud diagram of welding temperature field in working condition 6

图10 工况7焊接温度场云图Fig.10 Cloud diagram of welding temperature field in working condition 7

图11 工况8焊接温度场云图Fig.11 Cloud diagram of welding temperature field in working condition 8

图12 工况9焊接温度场云图Fig.12 Cloud diagram of welding temperature field in working condition 9

不同偏移量下的法兰中心线剖面处及俯视面的温度分布云图如图4~图6所示。由于焦点偏移量变化较小,故从图中不容易看出细微的变化。不同焊接电流下的法兰中心线剖面处及俯视面的温度分布云图如图7~图9所示,焊接电流的变化导致焊件整体温度场升高,并且当焊接电流较小时焊接整体温度场偏低。不同焊接速度下的法兰中心线剖面处及俯视面的温度分布云图如图5、图8和图11所示,由于焊接速度对温度场有影响,但是温度变化的幅度相对较小,故在相邻的2个工况下似乎看不出温度场的变化,但仔细对比图5和图11还是不难看出,提高焊接速度会导致焊接熔池附近的温度梯度增大。

2.4 焊接过程参数对比分析

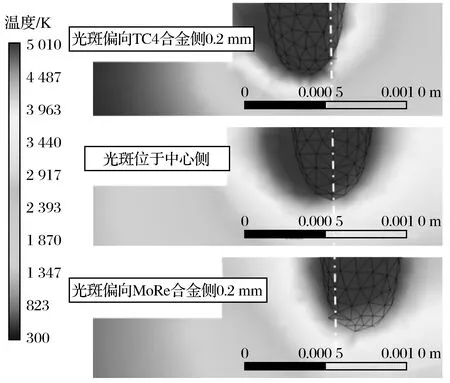

(1) 电子束光斑位置对温度场影响分析 电子束光斑位置取3种设置:第1种为偏向TC4一侧0.2 mm,第2种为光斑位于TC4和MoRe合金的中间位置,第3种为偏向MoRe合金一侧0.2 mm。电子束偏移位置对温度场影响如图13所示,图13中黑色的网格是热源加载位置区域,白色点划线是TC4合金和MoRe47%的分界面。

图13 不同电子束偏移位置温度场云图Fig.13 Temperature field nephograms of different electron beam migration locations

由于MoRe合金与TC4合金热物性性能差异较大,故偏移量对焊接所形成的温度场影响较大。当焊接光斑偏向TC4一侧时,焊接形成的高温区位于TC4一侧,由于TC4导热性能低于MoRe47%合金,且TC4的熔点低于MoRe47%合金,所以这种焊接方式会导致TC4过度熔化,而MoRe合金一侧熔池不易形成。当焊接光斑位于TC4合金和MoRe47%合金的分界面中心时,形成的高温区位于分界面的中心,看似比较合理,但是由于MoRe47%合金熔点较高且导热性能好,所以MoRe47%合金实际所形成的熔池区域小于TC4合金侧。因此焊接光斑向MoRe47%合金偏移将有助于熔池的形成,从而提高焊接质量。

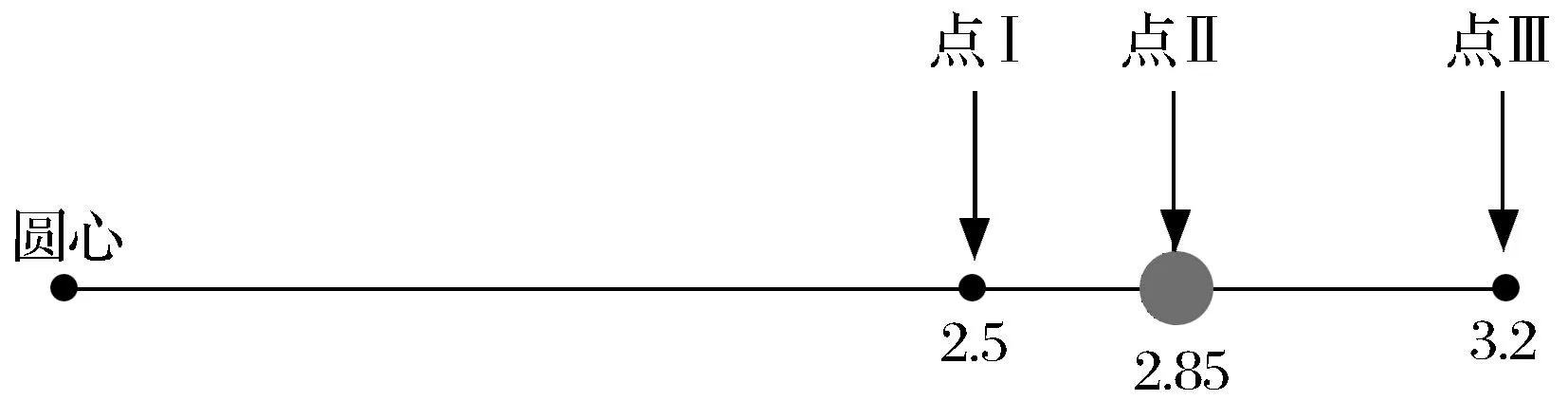

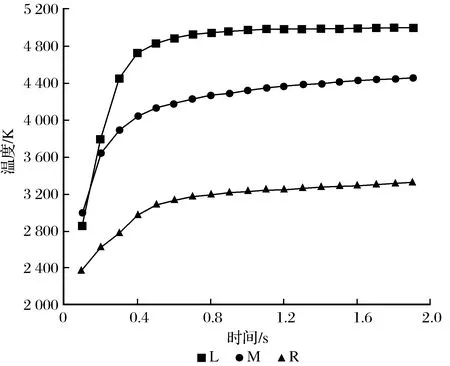

为了探究焊接过程温度升降变化趋势,我们以法兰中心为圆心,沿着半径方向依次选取3个点:点Ⅰ、点Ⅱ、点Ⅲ,分别距离圆心2.50 mm、2.85 mm、3.20 mm,其中点Ⅱ光斑位于中心侧,各点位置示意图如图14所示。选取图14中的点Ⅰ为研究对象,将不同电子束位置温度变化曲线进行对比,如图15所示。图15中L表示偏向TC4合金一侧0.2 mm,M表示光斑位于TC4合金和MoRe合金的中间位置,R表示偏向MoRe合金一侧0.2 mm,3个光斑位置距离点Ⅰ由近及远,距离越近温度升高幅值越大;通过图15可以发现,在0~0.5 s的时间段内温度迅速升高,在0.5 s以后,温度逐渐稳定。

图14 各点位置示意图Fig.14 Schematic diagram of the position of each point

图15 不同电子束位置温度变化曲线Fig.15 Temperature curves of different electron beam positions

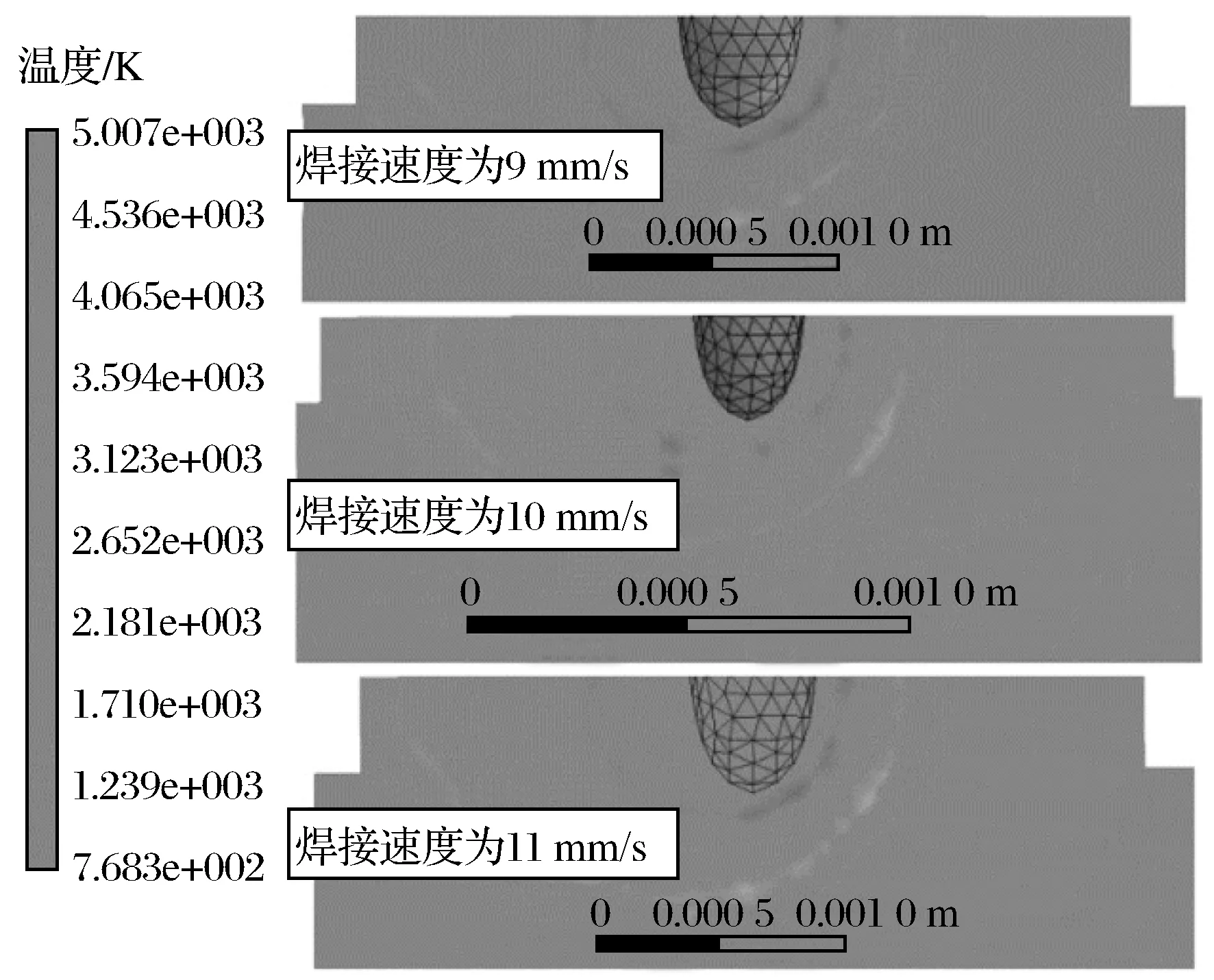

(2) 电子束移动速度对温度场影响分析 选取焊接光斑位于TC4合金和MoRe合金的中间位置,电子束移动速度分别为9 mm/s、10 mm/s、11 mm/s。由于MoRe合金与TC4合金热物性性能差异较大,所以焊接形成的温度场差异较大,热云图对比如图16所示。

图16 不同电子束移动速度温度场云图Fig.16 Temperature field cloud diagram of different electron beam velocity

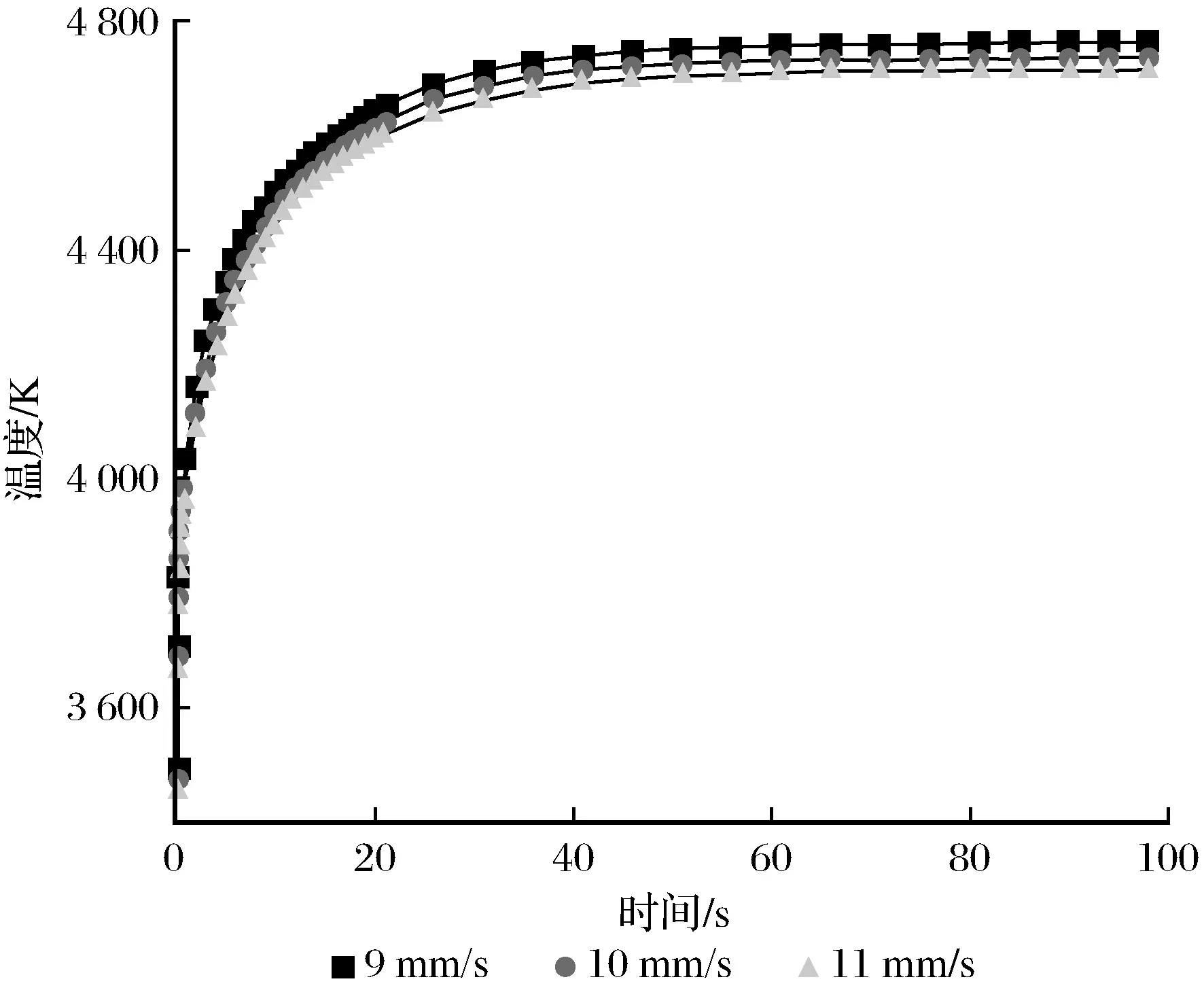

不同电子束移动速度下的对应点的曲线如图17所示,从图17可以明确看到,当电子束移动速度为9 mm/s时,在稳定状态下焊接温度最高,电子束移动速度越快,焊接温度降低。

图17 不同电子束移动速度温度变化曲线Fig.17 Temperature curve of different electron beam velocity

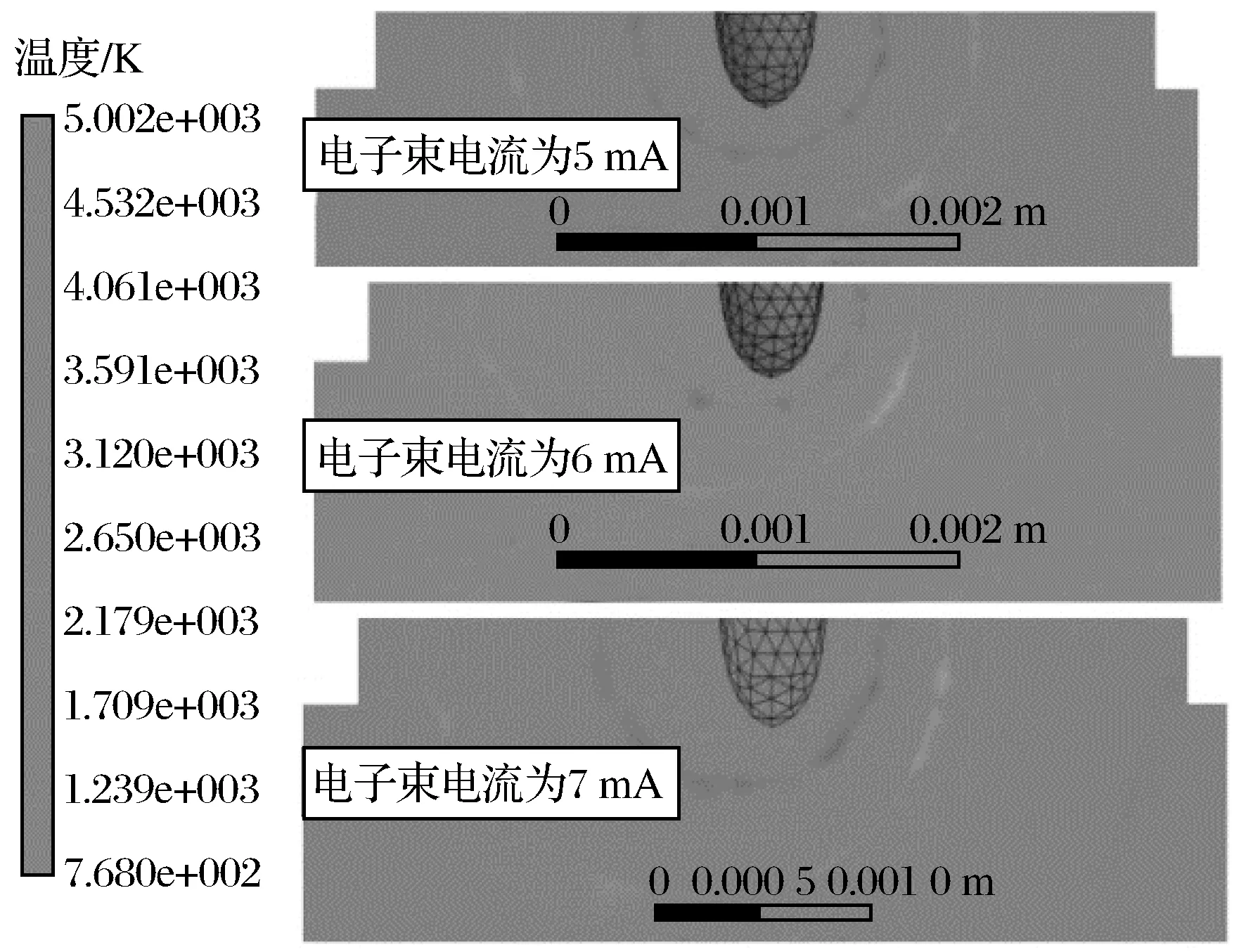

(3) 焊接电流对温度场影响分析 选取焊接光斑位于TC4合金和MoRe合金的中间位置,焊接速度恒定,改变电子束电流分别为5 mA、6 mA、7 mA。由于MoRe合金与TC4合金热物性性能差异较大,所以焊接形成的温度场差异较大,如图18所示。

图18 不同焊接电流温度场云Fig.18 Cloud diagram of temperature field of different welding current

不同电子束电流下的对应点的曲线如图19所示,从图19可以明确看到,当电子束电流为7 mA时,在稳定状态下焊接温度最高,随着电流减小,焊接温度随之降低。

综上所示,由不同工况下的温度云图可以看出,无论在何种工况下,熔池处温度均为最高温度5 000 K,1 s时由于加热刚开始进行,熔池周围温度较低,当达到5 s时,焊接处周围金属温度明显上升。

同时,观察温度云图图16和图18可知,等温线并不是规则的弧形,并出现了明显的断层,这是由于焊接点两侧采用不同金属,其导热系数不同所致[11-12]。此外焊接速度与焊接功率对法兰温度场的影响不同,焊接速度的增大导致焊接熔池附近的温度梯度增大,产生附加的高温热应力,易引起焊接材料附加残余应力增大进而导致焊缝开裂,因此从减小热应力的角度应降低焊接速度,采取焊前整体预热,焊后保温的方式减小焊接残余应力。

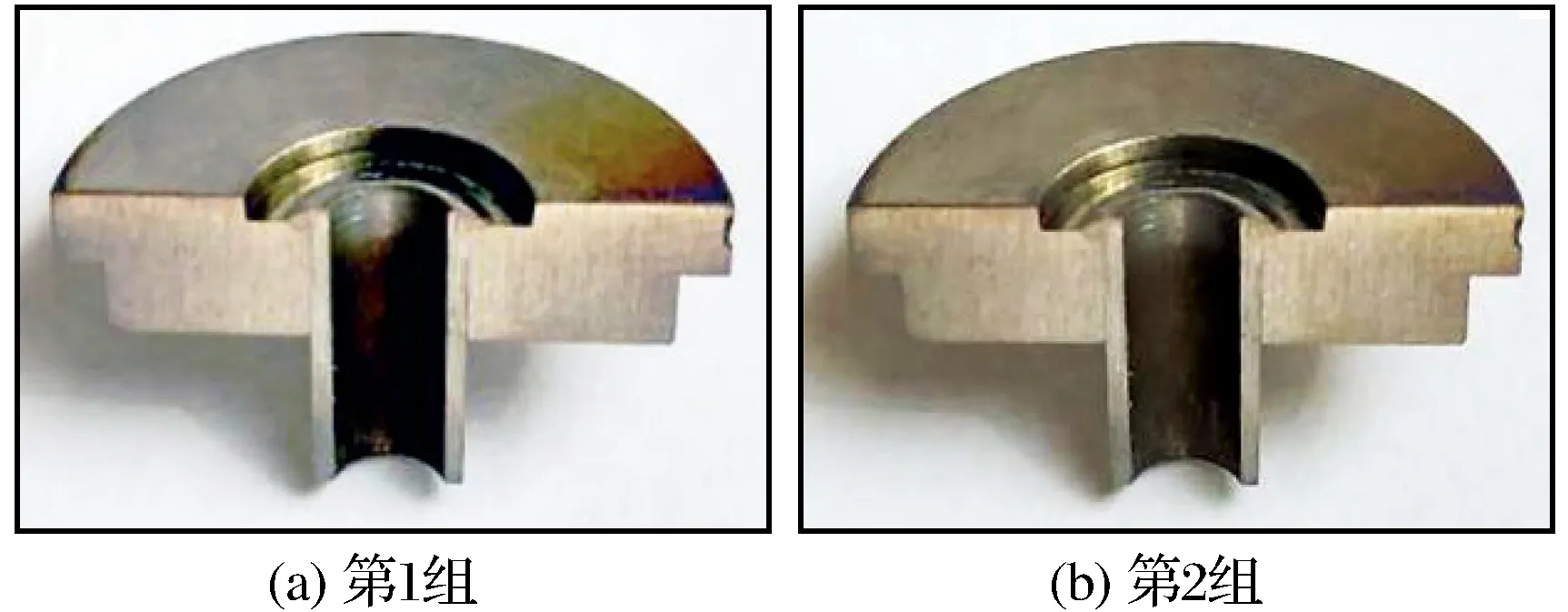

3 熔池形貌与试件对比

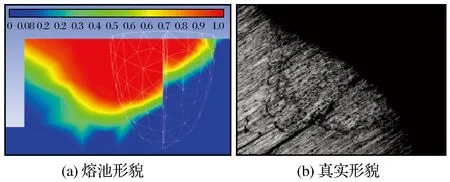

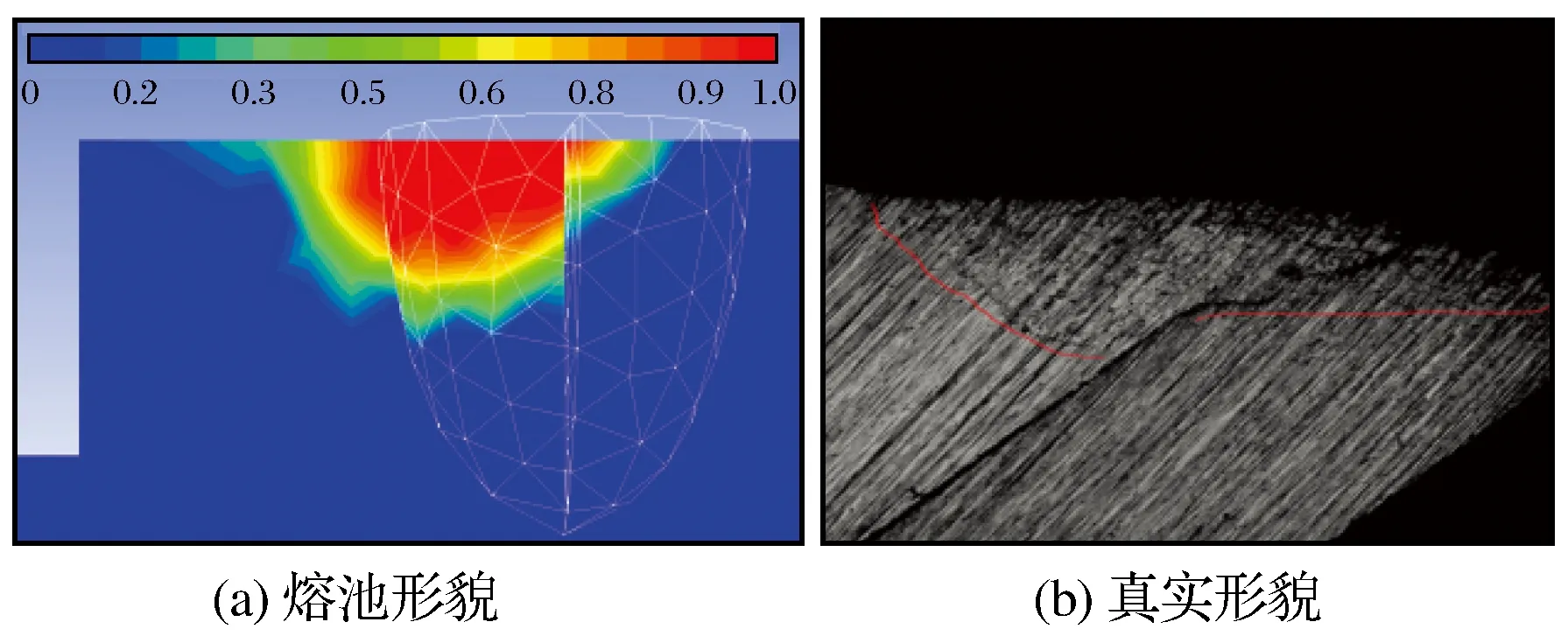

为了验证数值模拟的可靠性,研究用试件做了2组焊接试验,焊接试件如图20所示。对数值模拟熔池形貌与焊接试件焊缝熔池形貌进行对比分析。第1组为光斑位于中心,焊接电流为6 mA,形貌对比如图21所示;第2组为光斑位于中心,焊接电流为5 mA,形貌对比如图22所示。

图20 焊接试件Fig.20 Welding specimen drawing

图21 第1组形貌对比Fig.21 The first comparison chart of Morphology

图22 第2组形貌对比Fig.22 The second comparison chart of Morphology

图21(a)和图22(a)中标尺为液相的分数,红色部分代表液相,蓝色代表固相。由图21(a)和图22(a)可看出两侧熔池的大小及深度均不相同,在外侧即TC4合金侧熔池的熔化区域较大且深,而在右侧MoRe47%合金侧熔池熔化区域较小。

测量图21(a)中数据得出,数值模拟的熔池深度为0.4 mm,总熔池宽度为0.95 mm,其中TC4合金侧熔池宽度为0.65 mm,MoRe47%合金侧熔池宽度为0.3 mm。由图21(b)可测出,实际熔池深度为0.35 mm,总熔池宽度为0.8 mm。计算所得熔池略大于实际熔池,但二者在形貌方面高度一致,分析图22也可得到类似结论。

4 结论

(1) 通过改变电子束光斑位置,发现偏移量对焊接温度场影响较大,由于MoRe合金与TC4合金热物性性能差异较大,MoRe47%合金侧熔点较高且导热性能较好,所以焊接光斑向MoRe47%合金侧偏移将有助于熔池的形成,提高焊接质量。

(2) 通过改变电子束移动速度,发现当电子束移动速度为9 mm/s时,在稳定状态下焊接温度最高,电子束移动速度越快,则焊接温度越低。

(3) 通过改变电子束电流,发现当电子束电流为7 mA时,在稳定状态下焊接温度最高,随着电流减小,焊接温度随之降低。

(4) 通过对比熔池形貌与试件发现,计算所得熔池略大于实际熔池,但二者在形貌方面高度一致,充分证明了熔化凝固模型在焊接过程数值模拟中的正确性,同时也验证了所选热源模型的准确性。