BDO行业废水处理工艺的优化和改造

孔繁荣 来继云 缪树辉(新疆蓝山屯河能源有限公司,新疆 奇台 831500)

0 引言

新疆蓝山屯河能源有限公司1,4丁二醇项目污水处理工艺采用采用物化预处理(包括气浮处理)+厌氧处理+好氧处理的工艺用来处理,设计出水水质COD:≤60mg/L,BOD:≤20mg/L。污水主要由1,4丁二醇BDO装置、甲醇甲醛装置、乙炔装置以及电石装置生产过程中产生的各种污水。由于原设计提供的污水的水质水量与实际生产排放的污水水质差异较大,原设计不能满足实际污水处理要求,污水处理不达标,必须进行优化和改造才能现有污水处理要求。针对此情况,蓝山屯河能源有限公司的专业技术人员经过实地试验和研究对原有设计工艺进行优化和改造,在不改变原构筑物功能的基础上,对设备工艺管线进行改造,选择最佳的投药加药方法,解决了污水排放难达标的问题,COD的去处率可达到95%以上,将出COD合格率100%,达到超过原一级设计目标,并保证后续回用水工艺正常稳定运行,其优化和改造达到了降低污水处理成本和降低改造成本的目的。

1 原设计存在的问题

上游化工装置排放的污水种类多混合在一起成分复杂,未经过物化预处理,1,4丁二醇DDO装置含催化剂废水和真空凝液混合在一起,未经物化预处理,直接进入生化系统导致后续生化系统工艺无法正常运行,导致污水处理不达标处。

由于原设计提供的水质条件与实际出入较大,设计人员经验不足,将高压加氢含催化剂废水甲醇、真空冷凝液混合并接到一条管线进入高浓度均质水池,然后直接进入厌氧水解酸化系统,由于废水中的甲醛、催化剂、B3D(丁炔醇)未经物化处理去除。因甲醛、重金属催化剂为微生物抑制的毒物、B3D(丁炔醇)为微生物抑制剂,而造成污水生化厌氧、水解酸化和好氧生化系统无法正常运行,造成生化污泥大量死亡生化系统无法正常运行,导致污水处理不达标。

上游化工装置的催化剂废水与真空凝液废水污水混合在同一管线中,都集中进入高浓度污水均质池到高浓度均质水池,污水排放量大,水质不稳定,然后进入厌氧生化系统和水解酸化进水池进行处理,由于厌氧水池结构设计和安装有误,导致反应填料层塌陷,经常出现进入系统中污水无法及时进行厌氧生化处理,而造成后续工艺的水解酸化进水池和好氧生化水池溢水的现象,同时经过二级气浮处理的污水设计出力有限,而无法进行沉降分离。

生化反应系统设计不合理,没有设计内回流系统,同时污泥压滤系统与物化处理压滤系统共用1套压滤系统,压滤后的污水再次进入好氧生化系统,导致好氧污水系统无法正常运行,污水处理量受限制,最终造成处理污水无法达标排放。经过生化处理后的污水进入微气浮分离,因安装缺陷,导致沉降效果差,造成污泥分离效果差,处理后的污水浊度和色度及COD均超标。

设备选型和选材存在问题,现有设备无法满足工艺要求。

从上游排放至污水处理厂的管线没有考虑介质腐蚀问题,均采用有缝碳钢材质,运行一段时间经常出现管线腐蚀泄漏情况,脱离子单元的废水和化工有机废水pH值波动性较大,使进入装置的管线和设备腐蚀严重,微电解反应器为碳钢材质,防腐措施不合理(用环氧树脂做防腐层),与THF会产生互溶,将防腐层溶解,微电解需要在酸性条件下进行,会造成设备的腐蚀。容器气浮设备采用传统气浮行车刮泥机设备,运行工况不稳定,分离效果差。

2 废水处理处理工艺的优化和改造

此次改造的原则采用原有的构筑物,尽量不破坏原有设计工艺,采用与原有工艺相结合的新型废水处理技术和工艺,改造原有的废水处理装置。

改造前的污水处理工艺流程如下:

高浓度有机污水处理系统:(压力流)采用物化预处理(包括气浮处理)+厌氧处理+好氧处理;制氢装置、1,4-丁二醇装置、焚烧单元,电石装置废水等的高浓度有机污水,合计约为25m3/h,进水COD: 8200mg/L,BOD: 3350mg/L。高浓度调节池接收高浓度有机废水和预处理后的高浓度甲醛废水进行水质水量调节,调节后的高浓度水进行破乳,絮凝,除油处理,处理过程产生的污油进行外运,设置1座气浮池,处理流量40m3/h。气浮池前设置破乳和混凝加药池,投加混凝剂FeSO4,设计加药量100~200mg/L,及助凝剂PAM,设计加药量5~10mg/L。完成一级预处理,经过一级预处理的高浓度有机废水水进行二级生化处理。

高浓度甲醛废水处理系统:(压力流)采用氧化预处理+厌氧处理+好氧处理;高浓度甲醛废水约为15m3/h,直接进入加热混合池通过蒸汽将甲醛废水升至65℃,送至氧化反应池进行氧化处理,投加石灰Ca(OH)2将废水pH调至11,再投加高锰酸钾(KMnO4)进行氧化反应,反应结束后,将污泥排放至污泥池,再将污水加酸调节pH至7.5~8.5,经过氧化处理的高浓度甲醛废水基本达到生化处理要求,达到预处理要求的高浓度甲醛废水送至高浓度调节池。

混合有机污水(重力流)系统:采用物化预处理(包括气浮处理)+好氧处理;经过机械格栅滤去水中悬浮物的有机废水,在混合废水集水井中提升泵将混合废水集水井的水提升至均质调节池,调节后的混合有机废水进入破乳池,絮凝池,除油气浮池处理,除油气浮池除去浮油,完成预处理过程,达到处理要求的混合废水送至水解酸化池。

为此我们结合实际情况对原有的设计工艺进行了优化改造。具体方案如下:

(1)将重金属催化剂废水、真空冷凝液混合并的管线分开,并将催化剂重金属催化剂废水管线改造引至一级氧化反应池,并增加蒸汽加热管线至一级氧化反应池进行预加热处理至75℃,投加石灰Ca(OH)2将废水pH调至11,再投加高锰酸钾(KMnO4)进行氧化反应,反应结束后,再进入氧化反应池2再次投加投加FeSO4和阳离子型聚丙烯酰胺进行絮凝沉降,经过氧化处理的高浓度重金属催化剂废水中的甲醛、重金属催化剂、丁炔醇等有害物质基本去除,达到生化处理进水要求。

(2)将原设计的氧化反应池进行20min沉降后,将加药反应絮凝沉降后的重金属催化剂分离沉降池,通过底部排污阀可有效的去除重金属催化剂,将分离的上清液进入原系统中的除油溶气气浮系统,单独投加聚合硫酸铁和阴离子聚丙烯酰胺(PAM),再次进行二次固液分离后进入高浓度均质水池,进行曝气均质混合后进入HAF厌氧系统进行生化处理处理。同时将沉降的沉淀物排往污泥浓缩池,经带式压滤机压滤后处理。

(3)增加好氧内回流管线,将原来碳钢材质管线更换为304不锈钢管线,经过设备改造后,将管线腐蚀问题解决,同时利用现有的加药系统设备进行工艺的优化和改造,并利用原来的尿素药剂投加系统投加专用的有机型生化污泥絮凝剂3108,提高生化系统污泥絮凝和污泥的浓度,延长好氧生化停留时间,将原来设计的停留时间延长,有效的提高好氧微生物的活性,使整个FSBBR好氧系统微生物COD脱除率得到较大提升。

(4)因将原设计中化工混合有机废水不含油类物资,无需进行除油处理,将除油溶气气浮系统管线进行改造作为重金属催化剂废水的溶气气浮系统再次优化改造利用。将真空冷凝液无毒有机废液直接进入高浓度均质水池,进行曝气均质混合后进入HAF厌氧系统进行处理。

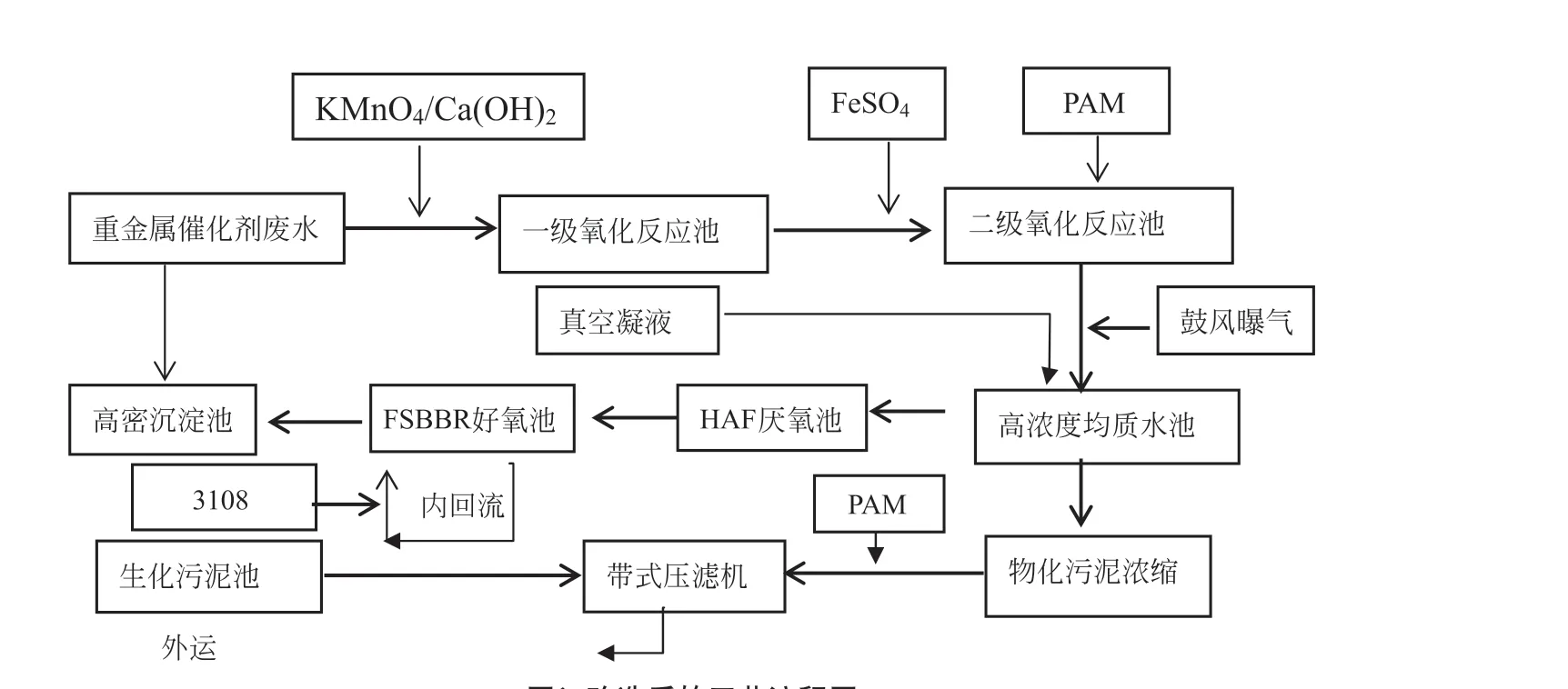

改造后的工艺流程如图1所示。

图1 改造后的工艺流程图

3 改造后运行过程及处理效果

催化剂废水经一二级氧化反应处理后,有效的去除污水中的甲醛、重金属催化剂、丁炔醇等有害物质去除率达95%,COD降解达25%,进入高浓度均质水池均质调节进入厌氧水解酸化系统和FSBBR好氧生化系统处理,生化系统运行稳定,进水水质达到原设计要求。

好氧生化系统增加内回流工艺后,生化停留时间由原来40h延长至52h,二级溶气气浮效果有效提高,最终生化处理后污水处理效果明显得到改善,污水处理合格达标,并超过原设计的一级标准。

结合以上改造经验和应用,我们在后期二期污水项目建设中,借鉴以上改造经验在我们在前期设计中,结合原改造工艺,对污水前期预处理系统进行优化设计,将原来的传统带溶气气浮罐和刮泥机的溶气气浮改为蜗凹溶气气浮系统使整个系统溶气气浮效果大为改善,并将原来的带式压滤机改为叠螺式压滤机,后期污泥脱水效果大大提高改善,将节约了大量的人力物力。

4 经济技术指标分析

改造后的药剂成本下降30%,电耗降低15%,将达标排放合格污水全部回收利用补充至原水系统中,减少外排水80t/h,按照目前原水价格5.2元/t,外排污水排污费4.2元计算,每年污水运行时间8000h计算,合计节约成本60.1万元/a。

5 结语

利用原有的设备采用的厌氧、水解酸化+厌氧/好氧生化工艺,在不改变原构筑物和设备的基础上,对进水的混合污水进行局部的分离改造,合理的利用一二级氧化反应池、加药系统设备、溶气气浮装置等设备,优化组合改造,同时增加好氧内回流工艺延长生化停留时间,改造后的污水处理工艺更加合理,各局部工艺和设备得到有效综合利用,生化系统运行状况得到改善,生化处理能力增加,处理效果明显提高,处理效果稳定。

经过改造后运行结果表明,废水处理装置优化后用于处理化工BDO废水和化工混合高浓度废水,生化进水COD控制在7500~8600mg/L,进水流量控制在25~30t/h,COD 去处率可达到75%以上,增加好氧内回流工艺延长生化停留时间,将FBSSR好氧生化系统进水COD控950+1100mg/L,进水流量控制在35~40t/h,COD 的去处率可达到85%~90%,将出COD超过原一级设计目标,目前运行出水COD保持在40mg/L,BOD降低至5mg/L以下,其出水水质超出原设计和国家/省市环保核定的环保达标排放的水质要求。

同时为下游回用水装置进水创造良好的条件,减低了回用水装置预处理的成本,降低了回用水超滤反渗透系统膜的污堵风险,延长了回用水运行周期,同时提高了整个回用水系统的回收率,目前回收率有原来的55%提高至82%,膜的化学清洗频次由原来的1周/次延长至2个月/次。

改造后的尿素、磷酸二氢钾、高锰酸钾、硫酸亚铁、聚丙烯酰胺和3108等药剂消耗比原设计下降30%,用电量减少15%。外排水量有原来的140t/h降低至目前35~40t/h,有效减少企业外排水量为企业节约大量的成本消耗费用。