中厚板轧机零调故障原因分析与探讨

李学明,吴 翔,周焱民

(新余钢铁股份有限公司,江西338001)

0 引言

因板带轧机的弹跳曲线不是一个完全线性的直线,特别是在轧制力偏小时,各机械部件之间存在间隙,非线性关系越发明显,且不稳定,在每次换辊后都会有一定的变化,所以辊缝的实际零位很难确定。轧机调零就是为了确定一个比较可靠的零位,避开低轧制力段的非线性关系,提高辊缝设定精度[1],这一过程称为轧机零调(也称为压靠)。实际操作时,在空载情况下对轧机压下施加一定的轧制工作力,使上下工作辊紧密贴合,当工作力达到一定程度时(一般在20 000~25 000 KN区间内),系统得到轧机辊缝位置基准点,此基准点称为零辊缝,据此圧靠零调值来调整轧制预排压下规程,确保轧制辊缝值满足轧制厚度精度要求。

但在实际压靠零调过程中,因系统或操作方式不当,多次导致坐辊事故发生,而处理此类故障须花费很长的时间(一般每次处理时间在3小时左右),不但同时增加了维护人员维护量,而且也影响了生产的顺行。因此,分析坐辊产生的原因,优化和改进控制措施,对减少生产过程中的故障具有非常积极的意义。

1 设备条件

新钢公司中板线3 000 mm精轧机为该线2008年改扩建时投产,轧机压下方式采用电动与液压压下相结合,AGC缸上置,具有工作辊弯辊功能,轧制过程中自动预排轧制规程,可通过手动调整辊身方向的横向辊缝差来控制钢板横向同板差,改善钢板板形。

轧机型式:四辊可逆

最大轧制压力:60 000 KN

最大轧制速度:0~3.82~6.67 m/s

轧制额定力矩:2×1 820 KNm(1.5倍过载)

轧机刚度:≥8 500 KN/mm

工作辊弯辊力(max):2 500 KN/每侧

轧辊规格:工作辊Φ980/900×3 000 mm;支承辊Φ2 000/1 800×2 900 mm

主传动电机:AC7000KW×2 55/130 r/min

压下方式:电动APC+液压APC+液压AGC

压下精度:0.01 mm

2 坐辊事故原因分析

中板线3 000 mm轧机曾多次发生过坐辊事故,每次事故会导致电动压下螺丝被憋住,压下无法动弹,常常造成轧机停机,严重时会导致工作辊损伤甚至断裂,带来较大的经济损失。所以需找出坐辊的根源,对控制系统进行改进,做好防范工作。

2.1 辊径与实际情况不符

在轧机零调和刚度测试的过程中,换辊后的工作辊辊径或支撑辊辊径与实际不符。通过进一步分析发现,辊径与实际情况不符的原因主要有:

(1)操作工在二级系统中输入错误的辊径数据;

(2)忘记输入辊径数据;

(3)二级系统输入辊径后发送到一级系统,但由于某种原因一级没有接收到,一级系统还默认上次轧辊数据。

因此,导致坐辊问题的根源在于轧机在零调或刚度测试过程中,由于一级系统的辊径信息错误或与实际不符合造成。为此,只要通过采取措施,确保每次输入与现场实物相符的辊径便可。

2.2 TDC程序输入数据不准确

支承辊使用到一定的程度,经多次磨削,轧辊直径也相应变小,根据直径减少量,在下支承辊轴承座的底部加垫一块30~60 mm的垫板,但有时输入数据不准确或在辊缝计算中没有考虑到额外加厚的部分,即会造成辊缝计算错误,从而导致坐辊。

针对这种情况,可以在HMI画面上增加加垫厚度输入值,在TDC程序中连入此输入值再进行辊缝的计算。

2.3 电动压下下降按钮粘(卡)死

有些按钮使用年限较久或者质量差,都会导致按钮粘(卡)死,一旦在手动状态下,下降按钮粘(卡)死,就会导致电动压下一直往下压而无法停止,从而造成坐辊。

按钮粘(卡)死的情况可以尽量减少,但却无法避免,所以要想完全杜绝此类事故,必须增加辊缝联锁保护,也就是手动状态下,设置电动压下最下限保护,确保手动状态下实际辊缝大于零。

2.4 新换HGC油缸或活塞尺寸发生变化

更换HGC油缸后,新换上去的HGC油缸高度尺寸或活塞尺寸发生变化,但在程序中没有及时修改过来,从而造成辊缝计算不准,引起坐辊事故。

3 改进措施

根据上述分析统计的四种引起坐辊的情况,针对其产生原因,我们分别给出了不同的解决策略,具体改进措施如下:

3.1 辊径与实际情况不符的改进措施

更改TDC程序和WINCC画面,实现轧辊数据不符报警功能,提醒操作人员确认轧辊数据正确,同时还制定相应的联锁。具体改进措施如下:

(1)在一级WINCC服务器上更改WINCC画面,在零调和刚度测试画面上增加一子画面。子画面挡住零调“开始”按钮,操作工必须确认轧辊数据无误后并点击确定才能进行零调或刚度测试,如图1所示。

(2)在子画面上接入一级轧辊辊径数据和轧辊辊径数据输入更新时间,且当接受轧辊数据时间改变时,字体变大且变红,如图2、图3所示。

图1 零调画面

图2 增加子画面

图3 显示轧辊辊径数据及换辊时间

(3)零调画面“开始”按钮的联锁。如果换辊后轧辊数据没有更新,零调“开始”按钮变灰色且无法点击,如图4所示。

图4 零调按钮增加联锁

(4)根据以上的功能相应修改TDC程序。

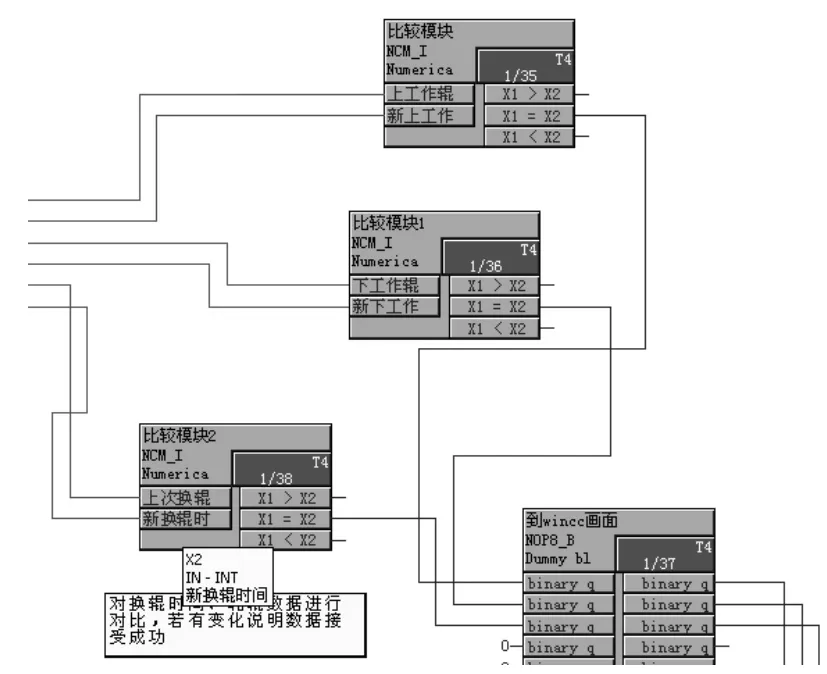

A、老轧辊数据与新轧辊数据的比较,如图5所示。

图5 数据比较程序图

B、是否已接受二级系统数据的判断,如图6所示。

图6 数据接收判断

综上所述,通过反复实验,操作人员能够非常直观明显地对轧辊数据进行确认,而且必要的联锁进一步确保了零调时轧辊数据的正确性,能有效避免坐辊事故的再次发生。

3.2 TDC程序输入数据不准确的改进措施

在HMI画面上增加加垫厚度输入值,修改TDC程序,在程序中连入此输入值再进行辊缝的计算。具体改进措施如下:

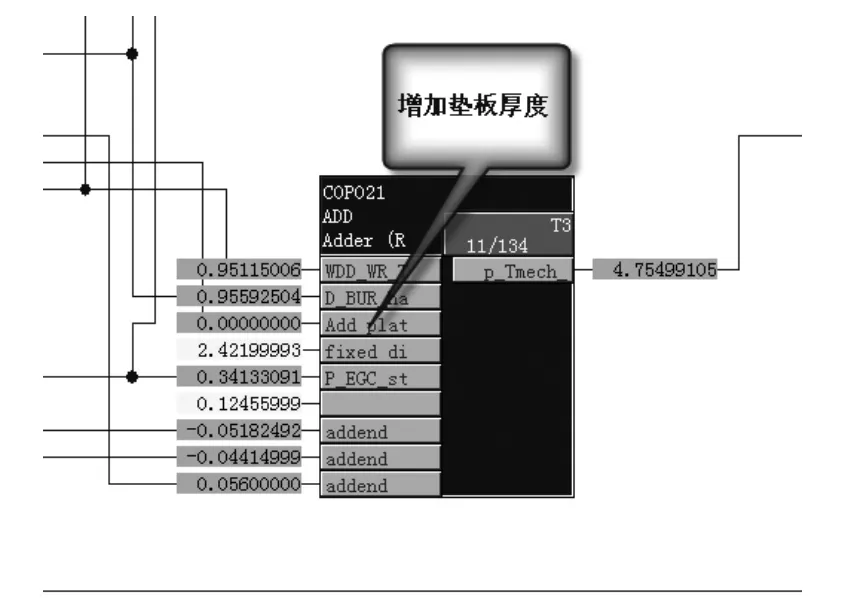

(1)在WINCC轧辊数据子画面上增加一输入值,名称为垫板厚度,操作工只要使用底板垫片增加下支承辊高度时,就在此处输入相应的垫板厚度值,正常不加垫时此输入值为零,如图7所示。

图7 增加垫板厚度画面

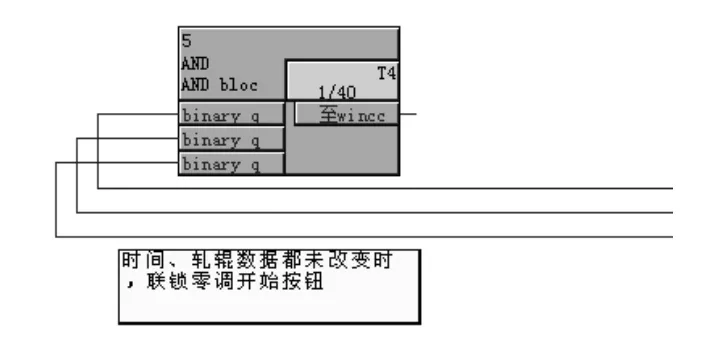

(2)修改TDC程序,把画面上的垫板厚度输入值接收到程序中,然后找到辊缝计算程序,增加此厚度值,再进行辊缝计算,确保计算辊缝准确,如图8所示。

图8 增加垫板厚度程序修改

综上所述,将垫板加厚厚度尺寸数据输入大系统中,通过现场对轴承座底部加厚的支承辊进行调试,辊缝计算准确,未发生坐辊现象。

3.3 电动压下下降按钮粘(卡)死的改进措施

增加手动操作时的电动压下保护联锁功能,确保电动压下在手动操作时辊缝在10 mm以下时,无条件停止电动压下,以防坐辊现象的发生。具体改进措施如下:

修改TDC程序,手动操作时,EGC辊缝设置下限联锁,同时总辊缝小于10 mm时,电动压下停止工作。修改程序如图9所示。

图9 电动压下上下限保护程序

3.4 新换HGC油缸或活塞尺寸发生变化的改进措施

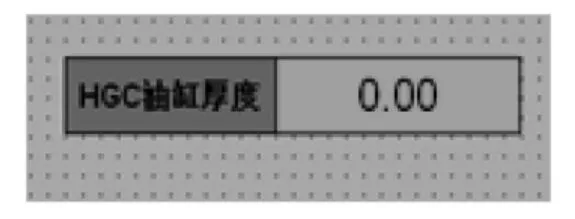

将HGC油缸厚度尺寸做在WINCC画面上,要求每次更换油缸后必须重新输入油缸厚度尺寸值。具体改进措施如下:

在WINCC画面上增加油缸厚度尺寸输入值,每次更换支承辊后,必须先输入油缸厚度值并确认,才能进行下一步操作。修改画面如图3.10所示。

3.5 改进效果

在WINCC画面上增加油缸厚度尺寸输入值,每次更换支承辊后,必须先输入油缸厚度值并确认,才能进行下一步操作。修改画面如图10所示。

图10 油缸厚度输入画面

(1)杜绝了轧机坐辊事故的发生,保障了轧机关键设备安全,避免了轧机断辊损失;

(2)轧机设备故障时间大幅度降低,轧机控制系统本身及其引发的机械工艺设备故障时间年降低20小时以上。

4 结语

通过对轧机圧靠零调过程中出现的坐辊问题产生原因的分析,从辊径与实际情况不符、TDC程序输入数据不准确、电动压下下降按钮粘(卡)死、新换HGC油缸或活塞尺寸发生变化等方面制定控制改进措施,通过实践,证实了改进措施的有效性。目前轧机圧靠坐辊问题得到了彻底解决,确保了中厚板生产线的安全、稳定、顺行,对稳定轧制质量、提高轧线生产效率和降低生产成本起到了一定的作用。