基于多级观测器的液压伺服系统自适应故障检测与隔离

沈新刚,吕镇邦,孙 倩

(航空工业西安航空计算技术研究所,西安,710068)

随着液压系统向着质量轻、体积小、功率大、压力高等方向发展,它在机械设备过程控制系统、自动化系统及动力传递系统中的应用日趋广泛。作为复杂主系统中的子系统,液压系统对主系统的功能和效率有着巨大影响,其故障将会直接导致主系统失效,从而造成严重的经济损失。因此,对液压系统进行状态监测和故障诊断具有重要的意义[1-3]。

近年来,随着信号处理技术、人工智能技术和控制理论等基础学科的迅速发展,液压系统故障诊断在国内外得到了广泛重视并取得了重要进展。从学科发展方向来分,诊断方法可归纳为3类[4-6]:基于知识的方法、基于解析模型的方法和基于数据驱动的方法。文献[7]采用故障树分析的方法,查找出液压系统的故障原因,成功实现了液压系统的故障诊断。文献[8]采用基于模糊的故障诊断方法实现了液压伺服系统的检测与故障诊断。这类基于知识的方法一般只能对系统故障进行简单的定性分析。文献[9]使用无味卡尔曼滤波器实现了液压系统的实时故障识别。文献[10]基于扩展卡尔曼滤波器实现了电液伺服驱动系统的故障诊断。这类基于解析模型的方法依赖于精确的数学模型,而实际中由于液压伺服系统的耦合性、时变性和非线性等特点,精确的数学模型往往难以获得。在众多故障诊断方法中,基于数据驱动的液压伺服系统故障诊断方法得到了较为广泛的应用,其中基于神经网络的方法由于其良好的鲁棒性及强非线性映射能力,更是得到了较为深入的研究。文献[11]利用Elman神经网络构建了液压伺服系统状态观测器,有效实现了液压伺服系统的故障检测。文献[12]利用粒子群优化(PSO)算法结合BP神经网络成功地实现了对电液调节系统的振动分析,证实了神经网络对非线性系统良好的鲁棒性及故障诊断能力。

尽管液压系统故障诊断方面的研究工作有很多,但由于液压系统监测信号具有很强的非线性,其运行工况复杂、任务多变,系统在实际运行中其输入输出容易受外界干扰影响。目前大多液压系统故障诊断方法常采用固定阈值对液压系统的故障进行检测。该类方法无法跟随运行工况的改变进行自适应的阈值调整,从而使得液压系统故障误判率和虚警率高。考虑到液压系统的监测信号及运行工况特点,亟需提出一套完整且实用的从故障检测到故障隔离的液压系统自适应故障诊断方法,从而提高方法的工程适用性。

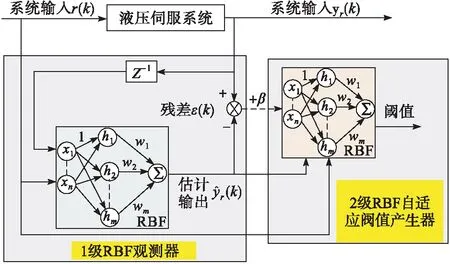

RBF神经网络是一种新颖有效的前向型神经网络,具有较高的运算速度和外推能力。它通过非线性基函数的线性组合实现从输入空间到输出空间的非线性转换,对于非线性系统具有良好的鲁棒性。相比于BP等其他神经网路,RBF神经网路具有更快的学习能力,更好的鲁棒性,及无局部极小等优点。同时,RBF神经网络具有任意逼近能力,可以迅速逼近液压伺服系统模型。当系统状态发生改变时,RBF神经网络可以通过调整自身网络参数精确跟踪系统模型的变化。因此,本文提出了一个三级RBF神经网络模型,以实现液压伺服系统的自适应故障检测与隔离。一级RBF神经网络作为观测器实时跟踪系统的运行状态,通过比较观测器估计输出值与系统实际输出值得到残差信号;二级RBF神经网络产生自适应阈值,以降低传统固定阈值的故障误报率及虚警率,实时检测系统是否发生了故障;三级RBF神经网络作为故障隔离器,提取残差特征作为网络输入向量,实现系统的故障分类与隔离。

1 液压伺服系统功能原理

液压伺服系统是一种以液压动力机构作为执行机构,并具有反馈控制的机-电-液一体化系统。在这种控制系统中,只要输入某一规律的输入信号,执行元件就能自动、快速并准确地复现输入量的变化规律,并且起到信号的功率放大作用[13-14]。液压伺服系统由控制器、电子放大器、电液伺服阀、执行机构和位移传感器组成,如图1所示。根据液压系统故障统计发现,液压伺服系统的故障常发生在电子放大器、伺服阀和执行机构(作动筒)中。

图1 液压伺服系统组成原理图

下面针对这几个部分的故障进行故障机理分析。

1.1 电子放大器

电子放大器的作用是将控制器的电压信号转化为伺服阀输入的电流信号。它的主要故障有电子放大器断路和电子放大器放大倍数不正确。本文在电子放大器上设置了放大倍数不正确的故障。

电子放大器数学模型:

(1)

式中:Kv为电子放大器的放大倍数。

1.2 电液伺服阀

电液伺服阀是电液伺服系统的控制器件,它用于连接系统的电气与液压部分,将输入的小功率电信号转变为阀的运动,而阀的运动会控制液压能源的流向、执行机构的流量与压力,实现电液信号的转换和放大,以及对液压执行机构进行控制。本文在伺服阀上设置了卡滞的故障。

伺服阀数学模型可以表示为:

(2)

式中:T为伺服阀的时间常数;K为伺服阀增益。

1.3 执行机构

作动筒又称为液压缸,是液压传动系统中常见的一类执行元件,是用来实现工作机构直线往复运动或小于360°摆动运动的能量转换装置,它是液压伺服系统中的执行部分,将液压能转化为机械能。作动筒的主要故障有泄漏和卡死。本文在作动筒上设置了卡滞故障。

执行机构(作动筒)数学模型可以表示为:

(3)

式中:At为液压缸活塞面积;ωh为液压固有频率;ξh为液压相对阻尼系数。

2 基于神经网络的自适应故障检测与隔离模型

图2所示为基于三级RBF神经网络的液压伺服系统自适应故障检测与隔离原理图。

图2 液压伺服系统自适应故障检测与隔离原理图

2.1 RBF神经网络原理

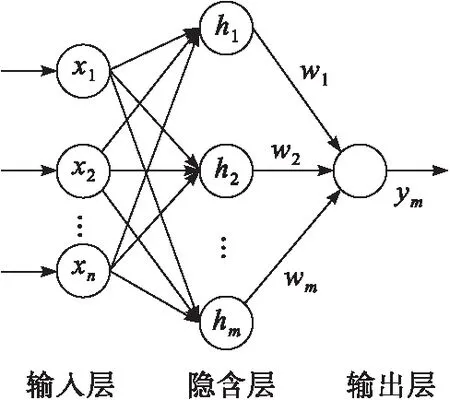

RBF神将网络是一种3层神经网络,包括输入层、隐层、输出层,见图3[15]。

图3 RBF神经网络结构组成

RBF神经网络的工作原理可以描述为:对于n维空间[x1,x2,…,xn]中的第k个数据点,每个隐含层神经元都会产生一个响应hj,k,网络的输出为这些响应的加权之和。当RBF神经网络的结构确定以后,网络中需要学习调整的参数包括隐层神经元中心、基宽参数和隐层至输出层的连接权值。

RBF神经网络中的径向基函数有以下几种常用的函数形式[16]:

1)高斯函数:

2)立方函数:

f(x)=(x-c)3

3)多二次函数:

4)逆多二次函数:

5)薄板样条函数:

f(x)=(x-c)2log2(x-c)

6)线性函数:

f(x)=x-c

本论文采用高斯函数作为RBF神经网络的径向基函数。

2.2 一级RBF神经网络观测器

一级RBF神经网络观测器是用正常样本训练的,因此可以精确跟踪系统的正常状态,并用系统的输入控制信号及延迟输出控制信号实时估计系统的实际输出。通过比较RBF观测器估计输出及系统实际输出,可以得到连续的残差信号。

一级RBF观测器训练过程的输入输出定义如下:

1)RBF观测器输入:

系统输入温度信号(T=2,3,…,n);

系统延迟输出控制信号(T=1,2,…,n)。

2)RBF观测器输出:

实际系统输出控制信号(T=2,3,…,n)。

系统正常状态下,RBF观测器估计输出与实际系统输出相减产生的残差定义为基准残差sta_threshold。

2.3 二级RBF神经网络自适应阈值产生器

对于非线性系统来说,自适应阈值影响因素主要包括系统输入、输出、不确定因素(参数漂移、建模误差、随机噪声)等。但在实际系统中,这些不确定性因素难以测量,定量计算中通常忽视。尤其上节中已采用RBF神经网络构造观测器,对于不确定因素具有较好的鲁棒性,相当于定性兼容。此时,我们可以近似认为阈值主要受到系统输入输出的影响,从而可以建立系统输入、输出与阈值的映射关系。自适应阈值产生器训练过程原理见图4。

图4 自适应阈值产生器训练过程原理图

首先,用系统正常情况下的数据训练二级RBF自适应阈值产生器。其训练过程的输入输出定义如下:

1)RBF自适应阈值产生器输入:

系统正常情况下输入控制信号(T=1,2,…,n);

系统估计输出控制信号(T=1,2,…,n)。

2)RBF自适应阈值产生器输出:

自适应阈值:adap_threshold=sta_threshold+修正因子β。

此处,sta_threshold为一级RBF网络训练中观测器所产生的基准残差,β是和残差均方根成一定比例关系的修正参数,它能够适应不同工况的变化,通过多次仿真得到,本研究中取β=1.5。

在测试过程,将实时采集到的系统输入控制信号和系统延迟输出控制信号送入训练好的一级RBF观测器,得到系统估计输出信号。再将系统实时输入控制信号和系统估计输出控制信号送入训练好的二级RBF自适应阈值产生器,输出即为自适应阈值,如图2上半部分所示。

2.4 三级RBF神经网络故障隔离器

由于一级RBF神经网络观测器是由正常样本训练的,因此可以精确跟踪系统的正常状态。观测器估计输出与系统实际输出之间的残差在系统正常状态下接近于0。当系统发生故障时,残差将增大,并且在不同的故障情况下,残差将表现出不同的特征。因此,可以根据残差的特征判断系统是否发生了故障,并实现系统的故障隔离。

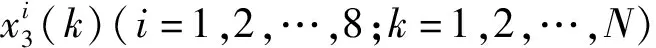

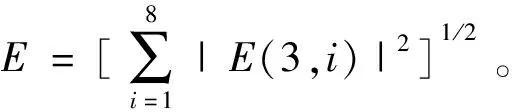

小波分析具有信号时频局部化的良好特性,能同时提供非平稳信号时域和频域中的局部化信息,已成为故障或异常状态特征信号提取的有力工具。小波包分析(WPA)方法是小波变换的一种改进,它在全频带进行多层次的频带划分,将高频部分进一步分解,并能够根据分析信号的特征,自适应地选择相应的频带,使之与信号频谱相匹配,实现对信号时频域任意精确度划分,从而提高时频分辨率[17-18]。一个n层的小波包分解可以把信号分解到2n个频带。对小波包分解的系数进行重构,提取各个频带范围的信号。通过分析各个频带所包含的能量特征,可以得知系统的运行状况。当系统发生故障时,相应频带内的残差能量将增大;并且,在系统发生不同的故障情况下,相应频带内的残差能量特征将有所不同。因此,本文将小波包分析(WPA)技术应用到残差特征提取中,提取各频带内的残差信号能量,形成反映故障信息的特征向量,作为三级RBF故障隔离器的输入。由于对小波包分解层数选取过低将不能对残差信号进行有效地分解,过高则会增加特征向量的维数。因此,本文采用三层小波包分解,将残差信号分解为8个频带,各频带信号的能量值计算如下[19]:

为了便于数据分析,将各节点的能量值进行归一化,则可构造特征向量如下:

T=[E3,1/E,E3,2/E,E3,3/E,E3,4/E,E3,5/E,E3,6/E,E3,7/E,E3,8/E]

RBF故障隔离器的输出为系统不同故障模式下对应的网络输出,见表1。

表1 RBF故障隔离器的输出

3 实验分析

本文分别对系统在电子放大器放大倍数不正确、电液伺服阀卡滞、作动筒卡滞3种故障情况下进行了仿真与实验验证。实验在Matlab Simulink仿真环境下运行,自适应阈值仿真阶段设置仿真时间为6 s,采样率为0.003 s;故障测试阶段设置仿真时间为4 s,采样率为0.003 s。相应故障模式下,液压伺服系统的仿真参数见表2。

表2 液压伺服系统仿真参数

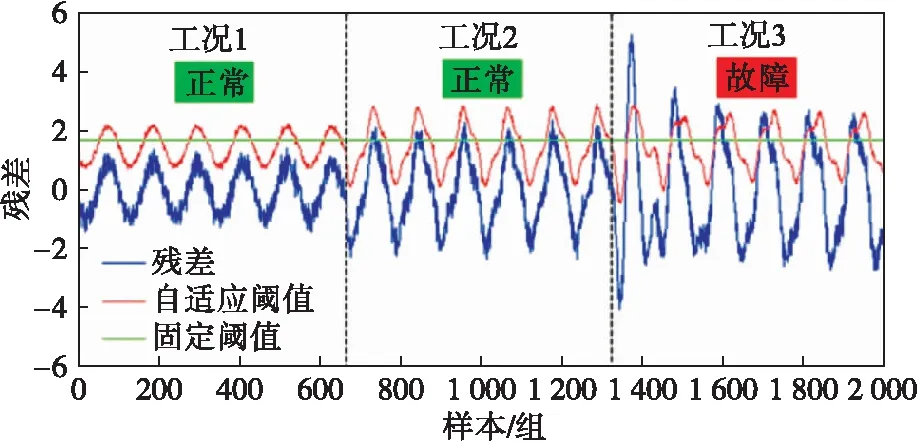

3.1 自适应阈值与固定阈值对比

在实际工程应用中,由于系统变工况及随机扰动等因素的影响,使用传统的固定阈值往往容易引起虚警。而自适应阈值可以适应系统工况的变化,避免随机扰动等因素的影响,有效减少虚警的发生。本实验以液压伺服系统伺服阀故障为例,在系统变工况运行时,分别采用自适应阈值与固定阈值对其进行了仿真实验,仿真结果见图5。

图5 自适应阈值与固定阈值对比结果

RBF观测器及RBF自适应阈值产生器的训练样本与测试样本各取2 000组。设置系统输入前2 s为8sin6πt,后4 s为20sin6πt。在第4 s给系统注入伺服阀卡滞故障。固定阈值设为1.7。

从图4中可以看出,虽然固定阈值可以在第4 s以后检测出故障,但在系统正常状态下工况2会产生虚警。而自适应阈值随着系统输入的变化显示出良好的适应性,能够有效检测出故障并避免虚警的发生。表3为系统在以上工况及工作时间内,分别采用固定阈值与自适应阈值时,系统的虚警百分比。

表3 自适应阈值与固定阈值下的虚警百分比

3.2 电子放大器故障自适应检测与隔离

图6为系统在变工况情况下工作时,电子放大器发生故障的自适应阈值仿真结果。设置系统输入前2 s为20sin6πt,后4 s为8sin6πt。在第4 s给系统注入放大器增益故障。从图5中可以看出,自适应阈值随着系统工况的变化有良好的适应能力。注入电子放大器故障之后残差超过阈值,表明系统出现了故障。

图6 电子放大器故障自适应阈值仿真结果

对包含故障信息的第1 400~2 000组样本,以100组样本为滑窗长度,50个样本为步长,进行采样,提取出11组包含故障信息的样本。分别对其进行三级小波包分解,得到11组8维能量向量。下述3.3、3.4节中,系统在电液伺服阀故障及作动筒故障的情况下,以相同的方法进行故障特征提取,共得到包含故障信息的33组8维故障特征向量,将其作为输入向量送入三级RBF神经网络,训练RBF故障隔离器,网络输出向量分别对应表1中的RBF故障隔离器输出。

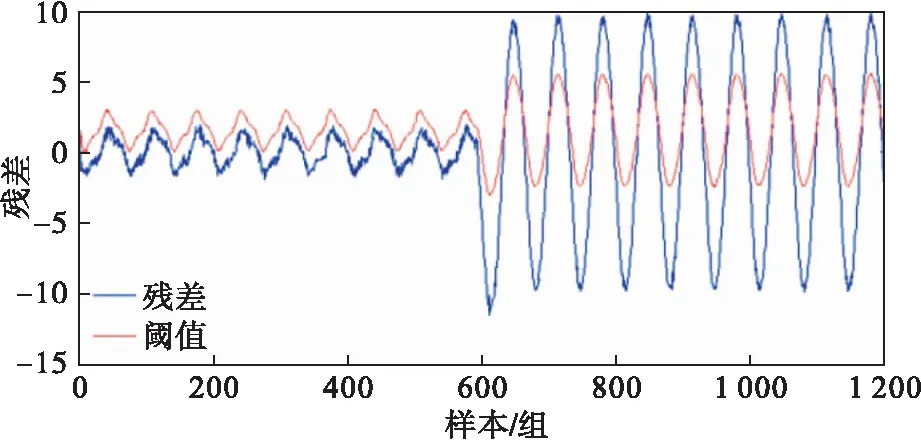

为了验证三级RBF故障隔离器的故障隔离能力,给系统重新注入故障,采集仿真实验数据。从图7中可以看出,第2 s以后残差超过阈值,表明系统发生了故障。选取100个故障发生后的连续残差信号进行3层小波包分解,得到8段频带能量。将其作为输入向量送入训练好的三级RBF故障隔离器,得到故障诊断结果如表4所示。

图7 电子放大器故障测试阶段仿真结果

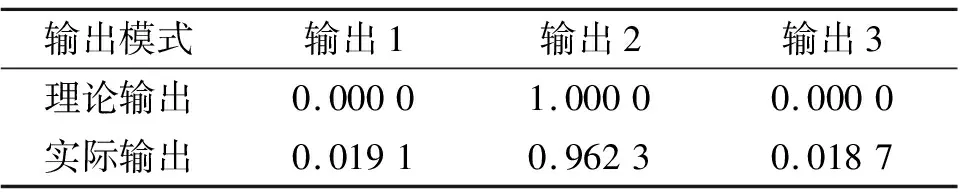

表4 电子放大器故障诊断结果

3.3 电液伺服阀故障自适应检测与隔离

图8为系统在变工况情况下工作时,电液伺服阀发生卡滞故障的自适应阈值仿真结果。系统输入前2 s为8sin6πt,后4 s为20sin6πt。在第4 s给系统注入电液伺服阀卡滞故障。从图8中可以看出,在系统正常情况下,自适应阈值随着系统输入的变化自适应地发生改变,残差小于阈值;注入电液伺服阀故障后,残差增大,超过阈值,表明系统发生了故障。

图8 电液伺服阀故障自适应阈值仿真结果

表5 电液伺服阀故障诊断结果

3.4 作动筒故障自适应检测与隔离

图9为系统在变工况情况下工作时,作动筒发生卡滞故障的自适应阈值仿真结果。系统输入前2 s为20sin6πt,后4 s为8sin6πt。在第4 s给系统注入作动筒卡滞故障。从图9可以看出,前4 s系统正常,自适应阈值随着系统输入的变化自适应地发生改变,残差小于阈值;第4 s之后,残差超过阈值,表明系统发生了故障。

图9 作动筒故障自适应阈值仿真结果

测试阶段,给系统重新注入故障,仿真结果见图10。从图10可以看出,第2 s以后残差超过阈值,表明系统发生了故障。按照3.2节中所述方法对系统进行故障诊断,表6为其故障诊断结果。

图10 作动筒故障测试阶段仿真结果

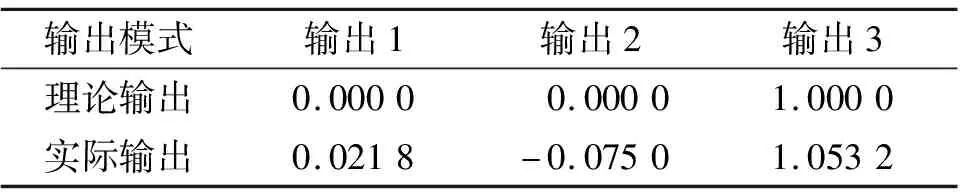

表6 作动筒故障诊断结果

从上述实验结果可以看出,当液压伺服系统正常运行时,红色自适应阈值曲线在蓝色残差曲线上方,代表系统没有发生故障,并且在两种正常运行工况下,自适应阈值会随着工况的变化而自适应地发生改变,说明本文提出的自适应阈值构建方法具有良好的工况适应性。当液压伺服系统发生故障时,蓝色残差曲线超过红色自适应阈值曲线,代表系统状态异常,并且在3种不同故障状态下,RBF故障隔离器的输出均与理论输出接近,表明本文提出的故障隔离方法是十分有效的。

4 结语

本文提出了一种基于三级RBF神经网络的液压伺服系统自适应故障检测与隔离方法。在分析了液压伺服系统的功能原理的基础上,分别对系统在电子放大器故障、电液伺服阀故障、作动筒故障3种典型故障状态下进行了仿真与实验验证。实验证明,RBF神经网络观测器在系统正常情况下可以很好地跟踪系统的运行状态;基于RBF神经网络的自适应阈值故障检测对系统输入输出有良好的适应性,可以有效提高故障检测的准确度;基于残差特征信息对液压伺服系统进行故障诊断能够准确地对系统故障进行分类与隔离。本文所提出的基于三级RBF神经网络的故障诊断方法,有效地实现了液压伺服系统的自适应故障检测与隔离,具有很好的工程意义与实用价值。