超疏水铜网的简便制备及其在油水分离器中的应用

程鹏高,孟成真,项 军,王 洋,唐 娜

(天津科技大学 化工与材料学院 天津市卤水化工与资源生态化利用重点实验室,天津 300457)

传统的油水分离方法包括重力法、离心法、膜分离法等,但这些方法存在能耗高、效率低、占地面积大等缺陷[1-2],而超疏水材料可以高效率、高纯度地分离油水混合物,而且能耗低,可循环使用。研究人员普遍采用先构筑微纳米结构、再用低表面能物质进行修饰的方法制备不同的超疏水金属网状材料。Liu等[3]利用氯化铜和盐酸的混和溶液构筑微纳米粗糙结构,再用硬脂酸进行疏水修饰制备了不锈钢网,可实现四种不同类型油水混合物的分离。Wang等[4]将不锈钢网在1H,1H,2H,2H-六氟化三乙氧基硅烷、水、乙醇、盐酸的混合液中进行涂覆,得到有良好抗摩擦性的超疏水不锈钢网膜。Shi等[5]通过煅烧构筑微纳米结构,再用正十八硫醇进行修饰,得到超疏水铜网。Cao等[6]通过电沉积的方法制备微纳米粗糙结构,再用正十二硫醇进行疏水修饰,制得的超疏水铜网表面具有较高的油水分离效率和通量。虽然超疏水材料已广泛用于油水分离领域,但繁琐的制备工艺阻碍了它的推广。

本工作提出了一种工艺简便、耗时短的超疏水材料制备方法,用NaOH与饱和过硫酸钾混合而成的刻蚀液对紫铜网进行刻蚀,然后进行疏水修饰,制得超疏水铜网;研究了制备条件对铜网疏水性的影响,分析了铜网表面的物质组成,考察了铜网的性能,并将其用于油水分离器。

1 实验部分

1.1 材料与试剂

紫铜网:200目,纯度大于99.9%(w),河北省铭泽丝网制造有限公司;过硫酸钾、NaOH、丙酮、月桂酸、硬脂酸:分析纯,天津市江天化工技术有限公司;无水乙醇:纯度大于99.7%(w),天津市江天化工技术有限公司;正十二硫醇:纯度98%(w),北京华威锐科化工有限公司;正十八硫醇:纯度97%(w),北京华夏远洋科技有限公司。

1.2 试样的制备

将铜网裁剪成4 cm×4 cm的片状,用无水乙醇和丙酮的混合液超声清洗10 min,再用蒸馏水超声清洗10 min,将其在常温下自然干燥,整个过程中需保持铜网表面的清洁。将上述预处理后的铜网置于一定浓度的NaOH和饱和过硫酸钾的混合溶液中,刻蚀一定时间,取出后用去离子水冲洗干净,在50 ℃的环境下干燥后密封保存。将刻蚀后的铜网分别在一定浓度的月桂酸、硬脂酸、正十二硫醇、正十八硫醇的乙醇溶液中修饰一定的时间,随后用无水乙醇冲洗3次,在50 ℃的环境下干燥后密封保存。

1.3 试样的表征

接触角测试:将制得的试样裁剪成3 cm×1 cm的片状,采用天津市赛莱特科技发展有限公司DSA100型接触角测量仪,通过座滴法测量接触角,每个试样在不同的位置测量5次,取平均值。

表面形貌观察:将制得的试样裁剪成3 mm×3 mm的片状,用导电胶将其固定在试样台上,在离子溅射仪中喷金3 min,以增加试样的导电性能,采用荷兰Phenom-World公司Phenom Pure Plus型扫描电子显微镜观察试样表面的微观形貌。

表面物质组成分析:采用牛津仪器科技(上海)有限公司X-MaxN20型X射线能谱仪对试样表面的元素种类和含量进行分析;采用岛津实验器材有限公司PHI5000Versaprobe型X射线光电子能谱仪对试样表面的物质进行分析并确定其含量;采用德国布鲁克光谱仪器公司TENSOR 27型傅里叶变换红外光谱仪对试样表面的物质进行定性分析,频谱宽度为400~4 000 cm-1。

2 结果与讨论

2.1 制备条件对铜网表面形貌和疏水性的影响

2.1.1 刻蚀时间

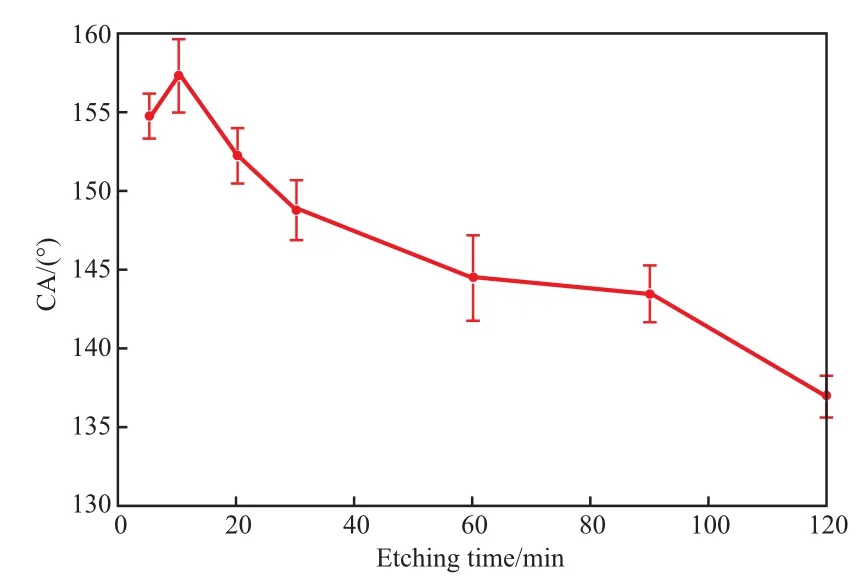

经过预处理,但未经过刻蚀的铜网的接触角为83.7°。将铜网放置于2.5 mol/L的NaOH和0.13 mol/L过硫酸钾的混合溶液中,在室温下刻蚀一定时间,并用0.01 mol/L的正十二硫醇疏水修饰30 min,然后测量其接触角,结果见图1。由图1可见,刻蚀时间从5 min延长到10 min,接触角明显升高,在10 min时达到最大值157.0°,随后随着刻蚀时间的延长,接触角逐渐减小,刻蚀时间为120 min时接触角仅为138.7°。

图1 刻蚀时间对铜网接触角的影响Fig.1 Effect of etching time on contact angle(CA) of copper mesh.

为了探究刻蚀时间影响铜网疏水性的机理,对刻蚀后铜网的表面形貌进行观察,结果见图2。由图2可见,刻蚀5 min和10 min的铜网表面出现了均匀的纳米针状结构,通过重复实验,证明了每根铜线的表面均会产生均匀的纳米针状结构,此时测得的接触角较大;刻蚀20 min和30 min时,铜网表面的纳米针状结构开始由细长变为短粗,且产生了一定的花簇状结构,这种结构的粗糙度相对于针状结构有所减小,而且不利于空气的储存,所以铜网的接触角呈下降趋势;刻蚀60 min和90 min时,由于刻蚀过度,部分纳米针状结构的物质已开始脱落,铜网表面只剩下零星的花簇结构,粗糙度非常小,故接触角下降较多。

根据 Wenzel方程[7]cosθw=rcosθ(θw为表观接触角,°;r为粗糙度因子;θ为Young氏接触角,°)可以得出,r越大,θ和θw的值越大,即粗糙度可以在一定程度上放大铜网的疏水性。铜网上的粗糙结构有利于空气的存储,除了可以放大铜网的疏水性,还有助于增加疏水修饰剂与铜网表面的结合,使铜网具有更强的疏水性,而针状结构被认为是形成超疏水表面的理想结构[8-9]。由此可见,10 min是最佳刻蚀时间,因为此时铜网表面粗糙度最大,且形成了均匀的纳米针状结构,当刻蚀时间延长时,铜网表面与刻蚀液过度反应,破坏了铜网表面的粗糙结构,对铜网的疏水性产生了不利的影响。

2.1.2 NaOH浓度

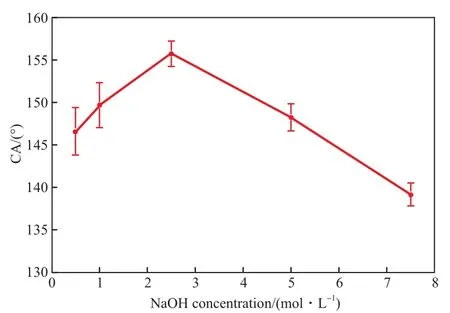

刻蚀过程的本质是铜表面发生氧化的过程,因此控制NaOH和过硫酸钾的浓度至关重要,由于过硫酸钾在常温下的溶解度仅为0.13 mol/L,故配制了常温下的饱和过硫酸钾溶液,通过控制不同的NaOH浓度调控刻蚀液对铜网表面的氧化程度,将铜网分别置于一定浓度(0.5,1.0,2.5,5.0,7.5 mol/L)的NaOH和0.13 mol/L过硫酸钾的混合溶液中刻蚀10 min,然后用0.01 mol/L的正十二硫醇修饰30 min,测定接触角,结果见图3。

图2 不同刻蚀时间下铜网的SEM图像Fig.2 SEM images of copper mesh at different etching time.

图3 刻蚀液中NaOH浓度对铜网接触角的影响Fig.3 Effect of NaOH concentration in etching solution on the contact angle of copper mesh.

由图3可见,随着NaOH浓度的增加,铜网的接触角呈先增大后减小的趋势,在NaOH浓度为2.5 mol/L时接触角达到了最大值155.8°。

不同NaOH浓度下刻蚀后铜网的SEM图像见图4。由图4可见,在NaOH浓度较低(0.5,1.0 mol/L)时,经过刻蚀后的铜网表面出现了极细的绒毛状结构,并伴有零星的花簇结构,此时铜网的接触角较小;随着NaOH浓度增至2.5 mol/L,铜网表面出现了均匀的极具粗糙度的纳米针状结构,接触角达到最大;随着NaOH浓度的继续增加,铜网表面被氧化的程度加剧,纳米针状结构开始变得稀疏,接触角逐渐减小。NaOH浓度对于铜网形貌的影响与接触角的变化趋势完全一致,可以得出结论,2.5 mol/L的NaOH与饱和过硫酸钾混合而成的刻蚀液,构造出的纳米针状结构使铜网具有最强的疏水性。因此,后续实验选用2.5 mol/L的NaOH与饱和过硫酸钾混合而成的刻蚀液对铜网刻蚀10 min。

图4 不同NaOH浓度下刻蚀后铜网的SEM图像Fig.4 SEM images of copper mesh after etching at different NaOH concentration.

2.1.3 修饰剂的种类、修饰时间和修饰浓度

选用具有较低表面能的物质作为疏水修饰剂,包括正十二硫醇、正十八硫醇、月桂酸、硬脂酸,分别用这四种修饰剂对最佳刻蚀条件下制备出的铜网进行疏水修饰,然后测定接触角,进而筛选出最佳的疏水修饰剂。修饰时间和浓度对铜网接触角的影响见图5。正十二硫醇疏水修饰性能如图5(a)所示,在较低修饰浓度下(1.0×10-3,2.5×10-3mol/L),随着修饰时间的延长接触角逐渐增大,修饰时间从50 min到60 min时接触角无明显增加;在较高修饰浓度下,随着修饰时间的延长接触角变化不明显,在修饰浓度0.01 mol/L、修饰时间20 min的条件下,接触角达到157.0°;在0.02,0.05 mol/L浓度下修饰5 min时,接触角约为155.0°,随着时间的延长,正十二硫醇分子在自组装过程中发生了重组,接触角缓慢减小[10]。

正十八硫醇疏水修饰性能如图5(b)所示,在1.0×10-3mol/L的浓度下修饰5 min时,铜网的接触角就接近150.0°,随着修饰时间的延长,接触角并未明显变化,当修饰浓度从1.0×10-3mol/L增至0.05 mol/L时,铜网的接触角从约150.0°增至约160.0°。这是由于正十八硫醇与铜网结合的速率快,因此相比于修饰时间,正十八硫醇浓度对接触角的影响更显著。

硬脂酸疏水修饰性能如图5(c)所示,硬脂酸浓度对刻蚀后铜网的接触角有较大的影响。在较低修饰浓度下,随着修饰时间的延长,铜网的接触角明显增大;在较高修饰浓度下,随着时间的延长铜网的接触角提升幅度不大,且在修饰9 h后铜网的接触角变化不明显。此外,在0.10 mol/L浓度下修饰9 h,铜网的接触角达到157.0°。可见硬脂酸与铜网的结合速率较慢,须在较高的浓度和较长的修饰时间下才能使铜网达到超疏水的效果。

月桂酸疏水修饰性能如图5(d)所示,它的疏水修饰性能与硬脂酸相似。随着月桂酸浓度的增加和修饰时间的延长,接触角增加较为明显。在2.5×10-3,5.0×10-3mol/L的修饰浓度下,随着修饰时间的延长,铜网的接触角增幅较大;在较高修饰浓度下,接触角随时间的变化幅度不大,且在修饰9 h后,接触角变化不明显。用0.10 mol/L的月桂酸对刻蚀后的铜网修饰12 h,接触角可达153.0°。

通过对比四种修饰剂的疏水修饰效果,发现相较于脂肪酸类修饰剂,硫醇类修饰剂在较低浓度下和较短时间内便可使铜网达到超疏水效果,而脂肪酸类则需要更高的浓度和更长的修饰时间,但硫醇类修饰剂的价格高于脂肪酸类,因此应根据具体情况选择使用哪种修饰剂。此外,修饰剂的烃基链越长疏水效果越好。后续实验中选择正十八硫醇为修饰剂,修饰时间为5 min,修饰剂浓度为0.01 mol/L。铜网的超疏水性能是纳米针状结构和修饰剂共同作用的结果,且微观的纳米针状结构起主要作用[9]。

图5 修饰时间和浓度对铜网接触角的影响Fig.5 Effect of modification time and concentration on the contact angle of copper mesh.

2.2 超疏水铜网表面的物质组成

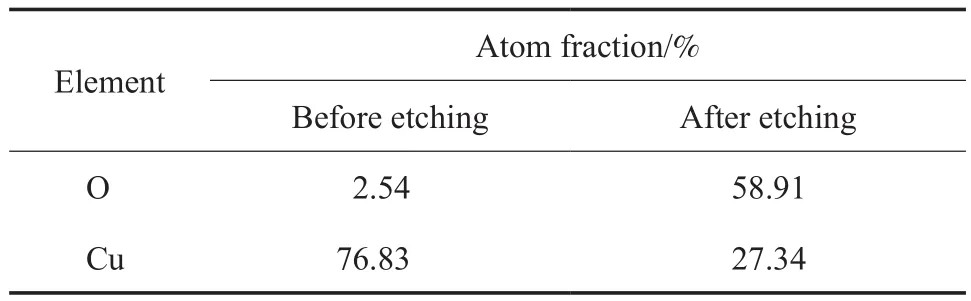

将原铜网和刻蚀后的铜网进行EDS表征,结果如表1所示。由表1可见,刻蚀后铜网表面的O元素含量增加且Cu元素含量降低,杂质含量变化不大,可见在铜网表面发生了氧化反应。

表1 刻蚀前后铜网表面的Cu和O元素含量Table 1 Cu and O element content of copper mesh before and after etching

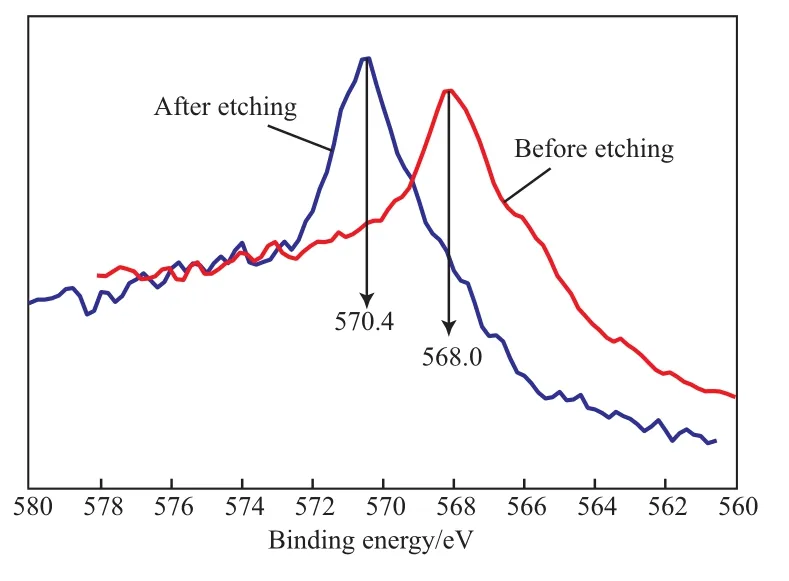

为了进一步探究铜网表面的物质组成,对原铜网和刻蚀后的铜网进行XPS表征,根据文献报道,XPS谱图中Cu和Cu2O的Cu 2p的结合能过于接近,不能将两者区分[10-14],只能通过Cu LMM俄歇谱图来区分。图6是刻蚀前后铜网的Cu LMM俄歇谱图,Cu LMM俄歇谱图中Cu,Cu2O,CuO的结合能分别为 567.9,570.6,569.8 eV[10]。从图6可见,刻蚀前后铜网的两个峰对应的结合能分别为568.2 eV和570.4 eV,推断这两个峰对应Cu及其氧化物,进而确定刻蚀后铜网表面的纳米针状结构不是单质Cu(XPS探测深度约4~5 nm),而是铜的氧化物。

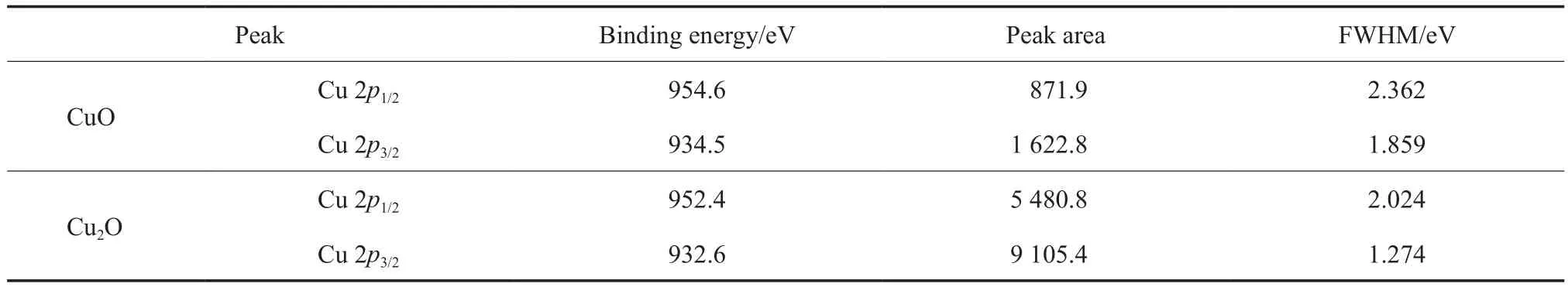

对刻蚀后铜网的Cu 2p高分辨率谱图进行分峰拟合,分析铜的氧化物的具体组成,结果见图7。XPS谱图中Cu2O的Cu 2p3/2和Cu 2p1/2特征峰的标准结合能分别为932.6 eV和952.6 eV,而CuO的Cu 2p3/2和Cu 2p1/2特征峰的标准结合能为934.4 eV和954.0 eV。由图7可见,通过分峰拟合得到4个新的峰,可以推断结合能为932.6 eV和952.4 eV的两个峰为Cu2O的Cu 2p3/2和Cu 2p1/2特征峰;结合能为934.5 eV和954.6 eV的两个峰为CuO的Cu 2p3/2和Cu 2p1/2特征峰。再结合峰面积,可以确定铜网表面生成的物质主要是Cu2O,同时含有少量的CuO,与EDS表征结果相符。Cu2O与CuO的Cu 2p3/2和Cu 2p1/2特征峰的结合能与文献报道有差异,原因可能是多种价态的Cu之间相互影响。

图6 刻蚀前后铜网的Cu LMM俄歇谱图Fig.6 Cu LMM Auger spectra of copper mesh before and after etching.

图7 刻蚀后铜网表面的Cu 2p高分辨率谱图Fig.7 High-resolution Cu 2p images of copper mesh surface after etching.

分峰拟合后的峰位信息见表2。通过计算峰面积可知刻蚀后铜网表面CuO和Cu2O的含量分别为14.61%和85.39%。其中Cu2O是铜网与刻蚀液发生反应得到的,CuO可能是铜网表面被氧气氧化产生的,即刻蚀过程发生了如下化学反应:

表2 Cu 2p高分辨率谱图分峰拟合后的峰位信息Table 2 Peak position information after Cu 2p high-resolution map sub-peak fitting

将刻蚀后并经疏水修饰后的铜网进行FTIR表征,结果见图8。由图8可知,修饰后的铜网与未修饰的铜网相比,在2 920 cm-1和2 850 cm-1处出现了两个新的特征峰,归属于—CH2—的不对称和对称伸缩振动,可见四种修饰剂均成功修饰了铜网表面,且这两个峰的强度与疏水效果成正相关,—CH2—特征峰强度越大,疏水修饰效果越好,正十八硫醇的该特征峰强度最强,月桂酸的最弱。此外,两种硫醇类修饰剂在1 458 cm-1处出现了新的特征峰,为—CS—的特征峰,再次证明了修饰剂成功地结合到了铜网表面。低表面能的修饰剂分子在铜网表面与Cu2O发生了自组装反应,分子间有序结合形成了致密的自组装硫醇铜膜,起到疏水层的作用,限制了水以及溶液中的其他溶质通过铜网,进而使铜网达到了超疏水效果,化学反应如下[10,15]:

图8 铜网的FTIR谱图Fig.8 FTIR spectra of copper mesh.

2.3 超疏水铜网表面的浸润性

铜网的水接触角照片见图9。由图9(a)可见,只经过预处理的原铜网的接触角为83.7°。由图9(b)~(f)可见,当5 μL水滴接触刻蚀-疏水修饰后的铜网表面时,水滴不能滴下,即使经过挤压变形后,水滴还是未能在铜网表面黏附,随着针头的离开,水滴也随之脱离铜网表面,可见刻蚀-疏水修饰后的铜网具有优异的疏水性。

图9 铜网的水接触角照片Fig.9 Photo of water contact angle of copper mesh.

2.4 超疏水铜网的性能

超疏水铜网的机械稳定性是通过剥离实验检测的,实验过程如图10(a)所示,结果如图10(b)所示。剥离实验前,超疏水铜网的接触角在150.0°以上,首次剥离使铜网的接触角下降了10.0 °左右,这是透明胶带的黏附力破坏了铜网表面强度较小的粗糙结构导致的;经过3次剥离后,铜网接触角减小的速度变缓,原因是经过多次剥离,铜网表面剩余功能结构的强度逐渐大于胶带的黏附力,所以铜网的疏水结构未被明显破坏;经过10次剥离后,铜网的接触角仍维持在140.0°左右。

实际生产过程中的含油废水通常在一定的温度范围内波动,将超疏水铜网在一定温度下放置1 h以检测它的热稳定性,结果如图10(c)所示。由图10(c)可见,在200 ℃以下时,铜网保持着超疏水性,当温度升至250 ℃后,接触角下降到100.0°,这是铜网表面的功能结构遭到高温破坏所致。由此可见,制备的超疏水铜网可耐受200 ℃的高温。

实际生产过程中的含油废水通常成分复杂,或是酸性或是碱性,有的还含有大量盐分,所以超疏水铜网的耐腐蚀性不容小觑,因此对超疏水铜网的化学稳定性进行了考察。将超疏水铜网在氯化钠溶液、硫酸镁溶液、pH为1和3的硫酸溶液、pH为7的蒸馏水以及pH为12和14的NaOH溶液中分别浸泡12 h,实验结果如图10(d)所示。由图10(d)可看出,接触角始终保持在150.0°以上,因此,制备的超疏水铜网具有优异的化学稳定性,适合成分复杂的含油废水的处理。经分析可知,铜网的化学稳定性源于它表面的纳米针状粗糙结构,这种结构的存在有助于空气储存在铜网表面,抑制废水中的各种物质与铜网发生反应,使得铜网在具有超疏水性的同时还具有化学稳定性。

考察超疏水铜网分离性能的油水混合物连续分离过程的示意图和照片见图11。由图11可见,在管路的中间接一段筒状的铜网,当蠕动泵将油水混合物输送到铜网表面时,油相与铜网接触后在重力的作用下迅速透过铜网表面流入下面的烧杯中,而由于铜网具有超疏水性,水不能透过铜网表面,故流到了前方的烧杯中。

图10 铜网的性能Fig.10 Performances of copper mesh.

图11 油水分离过程示意图和照片Fig.11 Schematic diagram and photo of oil-water separation process.

实验中选用了工业含油废水中常见的正己烷、二甲苯、煤油、二氯甲烷这四种有机物的油水混合物来考察制得的超疏水铜网的分离性能。分别量取100 mL正己烷、二甲苯、煤油、二氯甲烷并用苏丹Ⅲ染色,然后分别与用亚甲基蓝染色的100 mL蒸馏水混合,使其形成油水混合物。进行油水分离实验时,首先将超疏水铜网卷成直径为1.3 cm的筒状,并与硅胶管两端连接,然后控制蠕动泵的转速为8 r/min,使料液的流速在1.3 m/s左右,超疏水铜网的循环使用分离效果也用该方法测定。分离完成后测量油相的体积V,则分离效率η为:

超疏水铜网的分离效率见图12(a)。由图12(a)可见,超疏水铜网对四种有机物的分离效率均在80%以上,考虑有机物挥发和管道残留的因素,实际的油水分离效率比实验值高。从油的种类来看,超疏水铜网对轻质油的分离效果比对重油好,对煤油与水的混合物的分离效率达到了90%。利用正己烷的油水混合物考察循环使用次数对超疏水铜网分离效率的影响,结果见图12(b)。由图12(b)可见,随着使用次数的增加,超疏水铜网的分离效率没有变化,依然维持在80%左右,说明采用该方法制备的超疏水铜网可以长期使用。

2.5 超疏水铜网在油水分离器中的应用

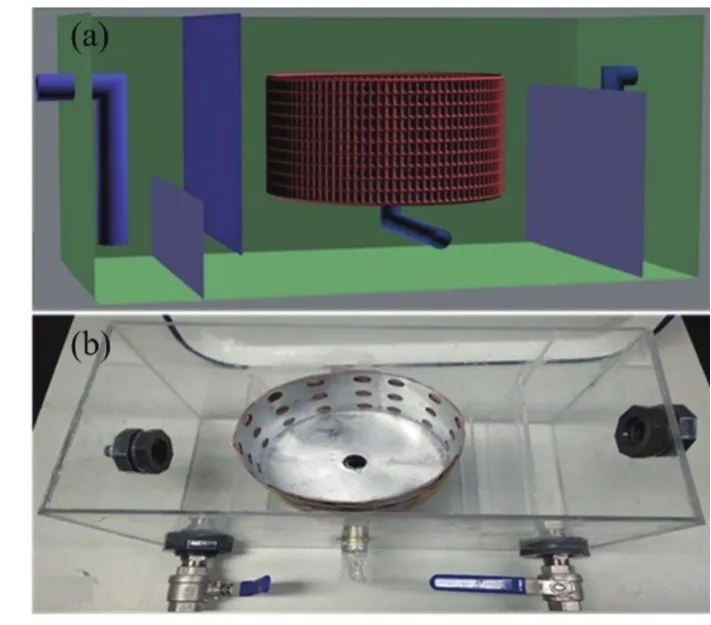

图13(a)为自行设计的油水分离器的示意图。制备14 cm×8 cm的超疏水铜网,然后做成图13(a)中红色网状物的形状,并与底部的管连接,得到自制的油水分离器,实物图见图13(b)。使用油水分离器对正己烷和水的混合物进行分离,经过三次实验,分离效率均在85%以上。本实验设计的油水分离器用超疏水铜网替代了传统油水分离器中的刮油、撇油等机械装置,在节约能耗的同时实现了油水混合物的自动分离,可见超疏水铜网在工业应用中有着巨大的潜力。

图12 超疏水铜网的分离效率(a)及循环使用次数对超疏水铜网分离效率的影响(b)Fig.12 Separation efficiency of super-hydrophobic copper mesh(a) and effect of cycles numbers on the separation efficiency of super-hydrophobic copper mesh(b).

图13 超疏水铜网油水分离器的示意图(a)和实物图(b)Fig.13 Schematic diagram(a) and picture(b) of oil-water separator with super-hydrophobic copper mesh.

3 结论

1)采用刻蚀和疏水修饰的方法成功制备了性能较好的超疏水铜网,该超疏水铜网的水接触角可达155.0°,经10次剥离后接触角仍高达140.0°;将其在200 ℃的环境中保温1 h后,铜网的接触角为148.0°;在经过强酸、强碱、盐溶液浸泡12 h后,接触角保持在150.0°以上。

2)制备的超疏水铜网对正己烷、二甲苯、煤油、二氯甲烷这四种有机物的油水混合物的分离效率均在80%以上,且随着循环使用次数的增加分离效率并未下降。

3)制备大小为14 cm×8 cm的超疏水铜网,将其用于自行设计的油水分离器,分离效率在85%以上。