钙结砾岩空气间隔装药爆破试验及应用

谢 烽,江雅勤,余德运,李泽华,高 亭

(北方爆破科技有限公司,北京 100097)

湖山铀矿位于西南非洲纳米比亚境内的西部沙漠地区,其铀资源储量位列世界第三,年开采剥离量约1.4亿吨。以白岗岩型铀矿和钙结型铀矿为主。钙结砾岩主要分布在爆破区域表层,钙质或硅质胶结,砾岩成分以花岗岩砾石为主。由于钙结砾岩孔隙丰富,造成了爆破能量的损失,因此经常在爆堆表层形成大量的大块如图1所示。爆后产生的钙结砾岩大块不仅尺寸大,而且数量多。爆破块度过大则需要进行二次破碎,增加成本的同时还会产生粉尘和有毒气体,污染工作环境。但是依靠单纯地增加改变炸药单耗虽可以缓解表面大块率,却会造成爆破冲孔能量浪费。随着开采工作强度不断加大,穿孔成本增加,急需在钙结砾岩爆破装药结构上进行研究。控制钙结砾岩的爆破块度,不仅可为工程爆破开采控制岩石块度提供技术参考,同时对保证湖山铀矿爆破质量以及成本控制有着重大意义。

不同矿山工程对矿石的规格要求不一,而这些不同规格的矿石主要依靠爆破开采获得并有一定的级配要求。这要求在爆破开采中既要控制大块率,又要降低粉矿率,为此国内外学者对空气间隔装药技术改善块度问题进行了深入研究。早在19世纪40年代,前苏联学者 Melnioko提出采用空气间隔装药结构控制爆破效果[1]。空气间隔装药通过延长爆压作用时间,增加爆破冲量,提高爆破的有效能量利用率[2]。在露天矿深孔台阶空气间隔装药爆破中,影响爆破效果的重要参数有空气间隔长度与装填炸药长度之比,对于不同岩石岩体结构对应不同的值[3,4]。为了保证钻孔的利用率和避免大块产生[5-9],空气间隔长度一般不超过3.0 m,每个装药段都设起爆体来起爆各装药段。

针对湖山铀矿位于表层的钙结砾岩爆后块度分布差的问题,尝试利用中部空气间隔装药技术进行一系列现场爆破试验,探讨爆破采场合理空气间隔装药结构,从而保证钙结砾岩爆破块度及块度级配满足矿山开采的质量和进队要求。

1 空气间隔装药爆破试验

1.1 试验方案

为研究湖山铀矿钙结砾岩混装炸药最佳空气间隔装药结构,在现场进行了165 mm、251 mm、311 mm三组不同炮孔直径下中上部空气间隔装药爆破试验,各组试验根据间隔长度分别将爆区分为三块,单耗相同,试验时使用的空气间隔袋如图2所示,孔网参数如表1所示。

表1 孔网参数Table 1 Blasting hole parameters

1.2 试验结果及分析

在爆破现场进行了炮孔直径165 mm、251 mm、311 mm三组不同空气间隔装药爆破试验,试验结果采用图像分析法统计爆后块度,即每次爆破后用篮球作为参照物拍摄爆堆,利用软件Split-Desktop3.0对图片进行处理,块度分析图如图3所示,所得各组试验爆破块度分析结果见表2。

表2 各组试验爆破块度分布结果Table 2 Distribution results of blasting fragmentation in each group tests

从表2可以看出:

(1)大块率。在孔径相同的情况下,不同空气间隔装药爆后大块率不同。对于165 mm炮孔,1.5 m间隔时没有1000 mm以上的大块,1 m间隔时大块率最高;对于251 mm炮孔,2 m间隔时没有1200 mm以上的大块,2.5 m间隔时大块率最高;对于311 mm炮孔, 2.5 m间隔时没有1200 mm以上的大块, 3 m间隔时大块率最高。

(2)块度级配。为提高铲装效率,湖山矿对非矿石区域爆后块度级配有一定的规定,要求岩石块度1200 mm以下控制到100%, 600 mm以下控制到90%, 400 mm以下控制到80%。可知,对于165 mm炮孔,1.5 m和2 m间隔时爆后岩石块度均符合级配要求;对于251 mm炮孔,2m间隔时块度符合级配要求。对于311 mm炮孔,2.5 m间隔时块度符合级配要求;其余工况下,爆后岩石块度均不符合级配要求。

综合考虑三种炮孔孔径爆后大块率和块度级配情况,各得到一组较合理的空气间隔装药长度。对于165 mm炮孔,宜取1.5 m间隔;对于251 mm炮孔,宜取2 m间隔;对于311 mm炮孔,宜取2.5 m间隔。

三种不同孔径下的爆后块度分布如图4~6所示,三种合理间隔装药爆后块度分布如图7所示。

从图4~图6可以看出:三种孔径下,块度范围与块度占比组成的曲线均是呈整体上升趋势,曲线上升的陡缓反映了爆后岩石块度级配情况。当块度从400 mm以下过渡到600 mm时,其上升趋势很明显;当块度从600 mm以下过渡到1200 mm的过程中,上升逐渐减缓。说明岩石的块度越大占比越少,块度级配越好,可知三种孔径下对应的合理空气间隔与通过表2所得结论一致,即孔径165 mm、251 mm、311 mm分别对应的合理间隔为1.5 m、2 m、2.5 m。由此可见,随着炮孔孔径增大,空气间隔可以适当增加,这为大型矿山爆破开采使用大孔径装药提供了可靠依据。 由图7可见,在试验范围内, 251 mm炮孔2 m间隔是最合理的空气间隔装药结构。

2 m空气间隔装药爆后块度分布如图8所示。可以看出,空气间隔均为2 m时,251 mm孔径的炮孔,爆后块度分布更好。这是因为炸药单耗相同,165 mm小直径炮孔填塞过低,导致爆炸冲孔严重,能量损失大,破碎半径小,孔口位置过度破碎,有效做功能量低;311 mm炮孔直径过大,填塞过大,炸药重心低,炮孔上层炸药少,导致顶部出现大块。由此可见,炸药单耗和空气间隔长度相同时,填塞高度对爆后块度也有一定的影响。

2 工程应用

2.1 现场概况

钙结砾岩待爆区位于纳米比亚湖山铀矿,岩石由钙结砾岩和花岗岩组成,表层 5m为钙结砾岩,爆区及岩石分布情况如图9所示。爆区台阶高 15 m,超深1.5 m,孔距为6 m,排距为7 m,孔径251 mm,炮孔内装填现场混装铵油炸药。为便于进行对比,将爆区分为左右两部分,其中左半区域为连续装药,右半区域为间隔装药,布孔情况如图10所示。间隔装药结构的堵塞长度为3.5 m。空气间隔装药以2 m的空气间隔袋将药柱分上、下两部分,使炸药高度提高,用以破碎上部钙结砾岩,底部装填8 m炸药,上部装填3 m。把空气柱长度与装填炸药长度之比定义为空气间隔比例,则其值为18%。

2.2 应用结果分析

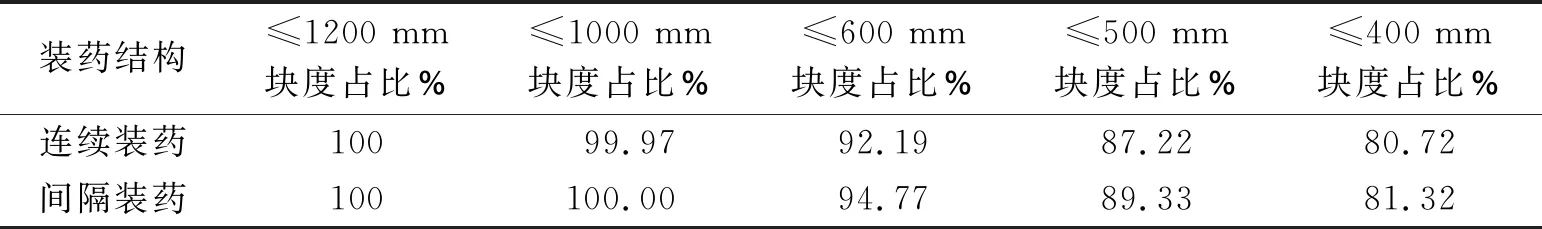

现场爆后效果如图11所示。整体看来,两种装药结构爆破效果相近,爆堆松散,大块少,不用进行二次爆破,爆堆高度低,方便装运。右半部分采用空气间隔的爆后块度好于左半部分连续装药的部分,这是因为空气间隔装药在同等装药量下上段炸药重心高,恰好能对表层钙结砾岩进行有效破碎。将爆破区域每隔一个开采排班后的开挖面进行块度分析,结果如表3所示,单孔炸药成本对比如表4所示。

从表3可以看出,采用间隔装药后没有出现1 m以上大块,两者爆后的级配情况均符合铲装要求,间隔装药爆破后块度及级配情况均略好于连续装药。因此,利用空气间隔技术处理钙结砾岩爆破块度的方法是行之有效的。

由表4可以看出,间隔装药比连续装药单孔可节省炸药81.15 kg,节约炸药成本43.01美元。对于湖山铀矿这样的特大型矿山,通过采用空气间隔装药调整装药结构后,每年可节省炸药近200 t,节约成本近10万美元,经济效益非常明显。

表3 爆后块度分布结果Table 3 Results of blasting block distribution

表4 单孔炸药成本对比Table 4 Cost comparison of single hole explosive

3 结论

根据以上试验及工程应用情况,可得出以下结论:

(1)在钙结砾岩爆区空气间隔装药结构,炮孔孔径增大,空气间隔可以适当增加,这为大型矿山爆破开采使用大孔径装药提供了可靠依据。

(2)试验结果表明,空气间隔相同时,炸药单耗相同,不同炮孔孔径下填塞高度对爆破块度也有一定的影响。

(3)从工程应用情况来看,空气间隔装药与连续装药爆破效果相近,采用间隔装药后没有出现1 m以上大块,两者爆后的级配情况均符合铲装要求,间隔装药爆破后块度及级配情况均略好于连续装药。采用空气间隔装药既降低了单孔炸药量,同时又改善了爆破质量,明显减少了钙结砾岩大块。可见,利用空气间隔技术改善铀矿钙结砾岩爆破大块是非常有效的,不仅能节省爆破成本,又能保证爆破效果利于铲装,这对于大型矿山进行钙结砾岩爆区爆破具有非常重要的意义。