半穿甲弹侵爆复合防护结构仿真分析

孟德荣,贾振铎,赵 铮

(1.海装装备审价中心, 北京 100071; 2.南京理工大学 能源与动力工程学院, 南京 210094)

半穿甲弹包括穿甲爆破弹和穿甲燃烧弹,其中穿爆弹被广泛应用于军事打击中,典型的半穿甲弹战斗部有美国的“捕鲸叉”、法国的“飞鱼”、德国的“鸬鹚”以及挪威的“企鹅”等。穿爆弹依靠自身动能侵彻到目标中后由弹底引信起爆装药,通过爆炸产生的气体产物和壳体破片以及压缩周围气体介质产生的冲击波对目标进行毁伤。半穿甲弹经常被用来打击机场跑道、水面舰艇、导弹发射井防护结构等。复合防护结构是一种可以抵抗杀伤性武器破坏的工程结构,常被应用于地下工事出入口的防护门和导弹发射井井盖等。以前的纯钢防护结构虽然也可以抵挡高杀伤能力弹体的侵彻,但由于其过于笨重不便运输,为了使防护结构的防护能力与轻便的运输及维护达到平衡,故而出现了使用铝合金、钢、纤维、陶瓷等材料进行复合的复合防护结构。

复合防护结构以其轻质高效的特性吸引了国内外众多学者的目光。Song.W等[1]对单层靶及多层靶进行了侵彻分析的数值模拟,得到了靶板的变形与破坏结果。Shokrieh.M.M等[2]使用LS-DYNA对弹丸斜侵彻陶瓷纤维复合装甲进行了数值模拟,得到了复合装甲的弹道极限速度。Ali.M.W等[3]对穿甲弹侵彻复合装甲进行了试验和仿真分析,研究了复合装甲的失效现象,通过仿真预测弹孔的形成以及穿透现象。Seifert.W等[4]对穿甲弹侵彻有间隙的陶瓷靶板进行了试验研究,随着间隙宽度的增加及粘合剂刚度的降低,装甲的防弹性能降低。朱建方等[5]对半穿甲弹不同入射角侵彻不同厚度及加筋靶板进行了研究,得到了侵彻规律与撞击速度的关系,同时运用ALE算法和流固耦合方式对舰艇舱室内爆流场及毁伤效应进行了动态描述。杜宏宝等[6]进行了侵爆子弹侵彻混凝土介质及对混凝土介质爆破效应的数值模拟研究。陈勇军等[7]运用ANSYS/LS-DYNA对穿爆弹以不同着角不同着速侵彻不同厚度均质钢靶板进行了仿真,表明改变弹体头部形状和尺寸可以提升半穿甲弹的穿甲性能。冯春等[8]基于一虚拟工况,分析了钻地弹侵彻及爆炸的双重效应对周边岩体及地下构筑物的影响规律。于蓝[9]使用数值模拟的方法对穿甲侵彻、冲击波和自然破片的3种陶瓷复合装甲后效毁伤进行了研究。齐文龙[10]在模拟半穿甲弹战斗部侵彻过程中,对半穿甲弹建立了不同的头部结构模型,对比头部结构对穿甲效果的影响,结果表明尖顶型头部有更好的侵彻效果。候旷怡等[11]对半穿甲弹着靶时不同攻角和着角对穿甲过程的影响进行了研究,结果证明着角、攻角都会对穿甲过程产生影响,攻角影响更大。苗润等[12]对半穿甲弹侵彻复合防护结构加筋靶板进行了数值计算,得到了弹体穿靶剩余速度和穿靶能量消耗等数据。何煌等[13]对7.62 mm穿甲子弹侵彻陶瓷复合靶进行了仿真模拟,在给定靶板面密度后,陶瓷/铝合金靶板的最佳厚度比为1~2;陶瓷/钢靶板的最佳厚度比为3~4.5。过超强等[14]用数值分析的方法分别对金属、陶瓷、纤维增强复合材料组成的层合板和由陶瓷球填充的金属四边形蜂窝夹芯结构在冲击载荷作用下的抗侵彻性能进行了模拟计算。研究结果表明:在相同面密度条件下,层合复合靶板中具有最强抗弹性能的陶瓷层与纤维层的最佳比是2.22。

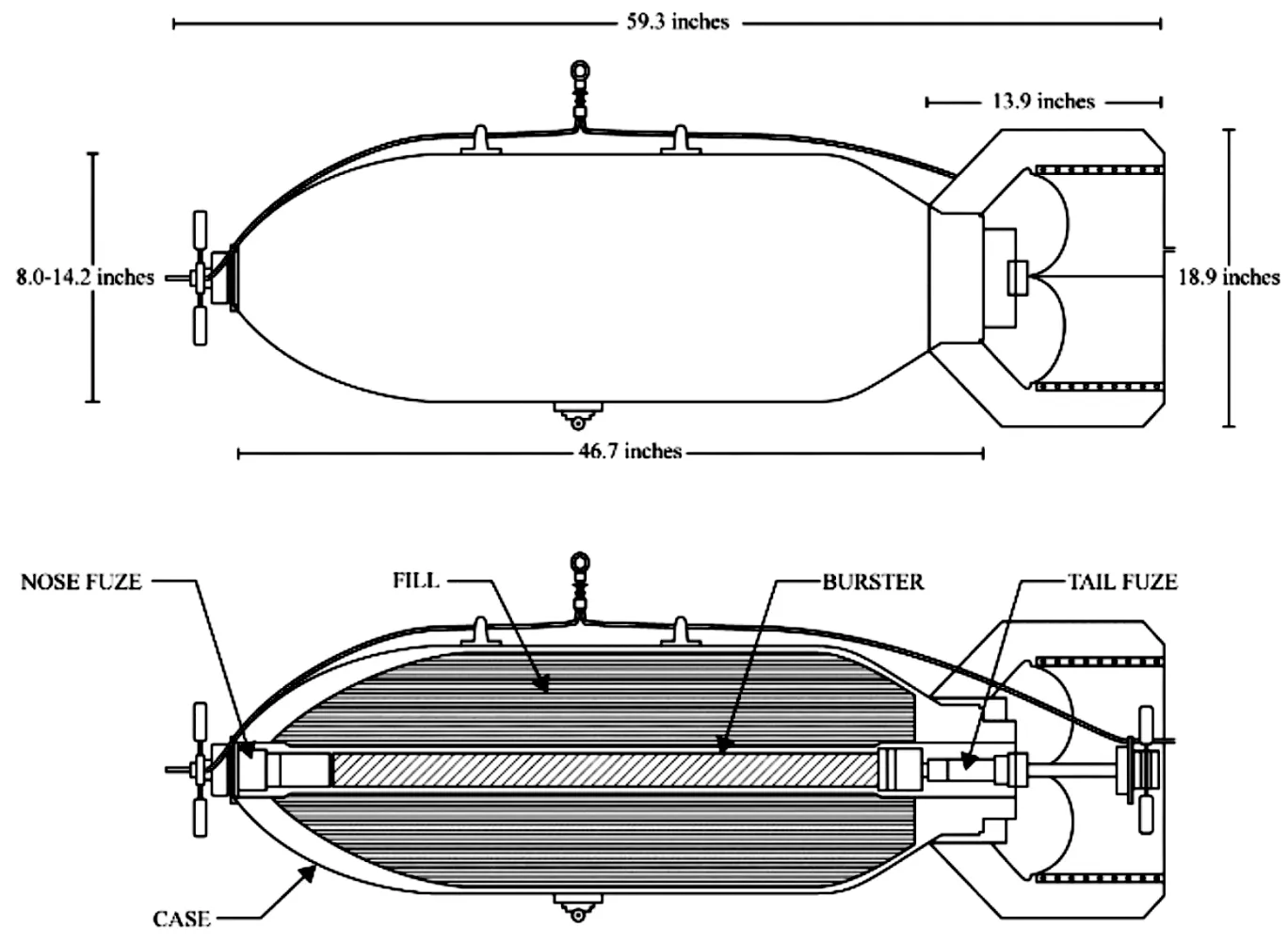

本文使用多物质ALE算法对半穿甲弹侵爆钢/陶瓷/纤维/钢四层复合防护结构的过程进行了仿真分析,并加入空气域用以得到靶后冲击波压力。选取美国的AN-M43半穿甲弹(图1)作为研究对象,省去弹体的风帽及尾翼结构,仅保留战斗部,将弹形进行简化,通过对侵彻爆炸综合过程的模拟,得到了钢/陶瓷/纤维/钢四层不同厚度配比的复合防护机构的侵爆毁伤结果,以及爆炸冲击波经由防护结构传递到下方一定距离后,峰值压力对防护结构中设备安全的影响。

图1 美军AN-M43半穿甲弹示意图

1 模型及材料参数

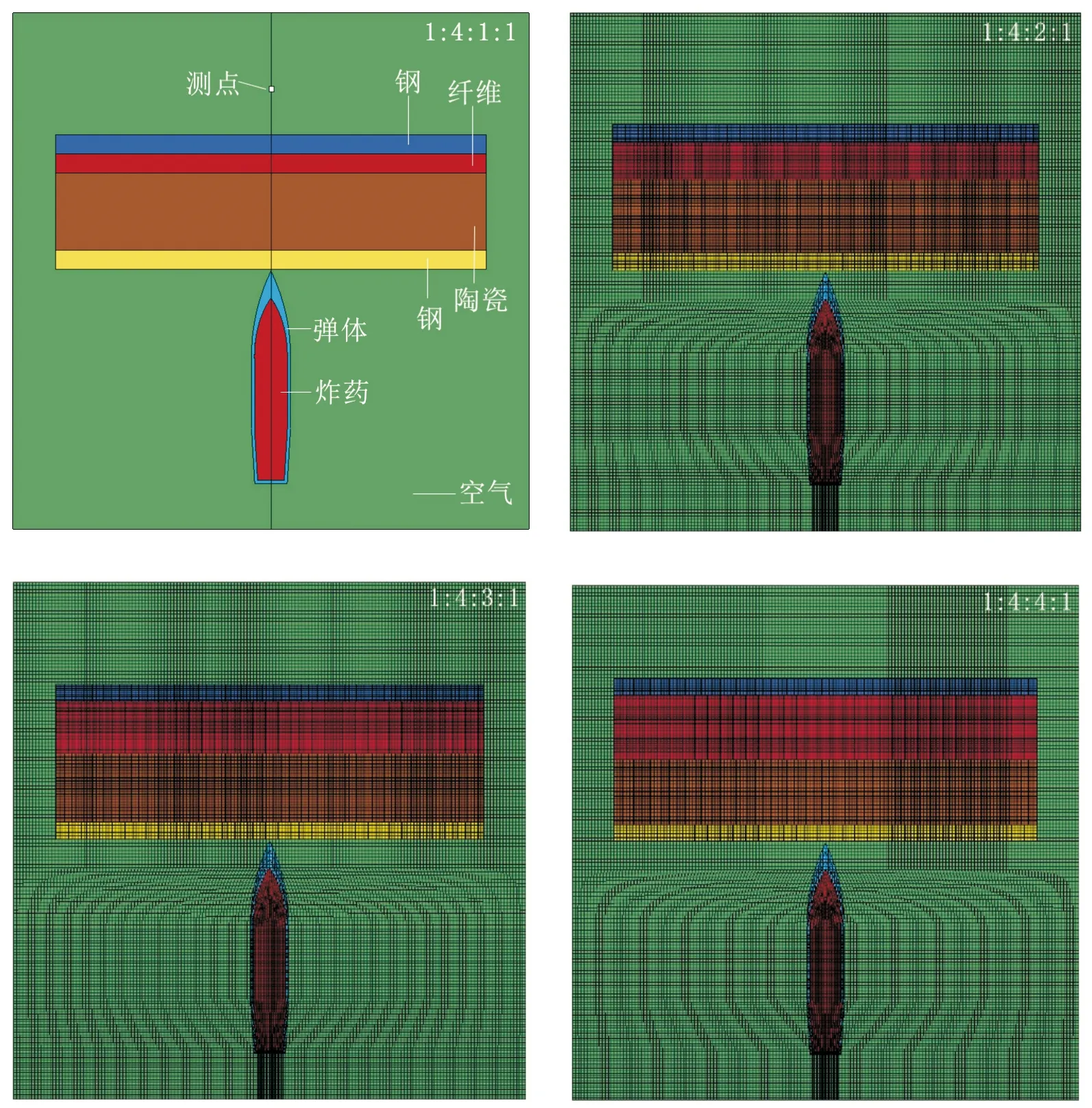

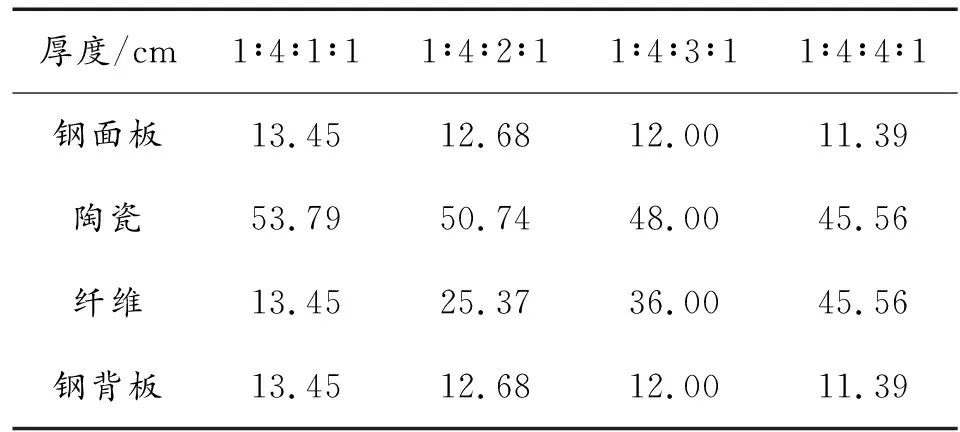

半穿甲弹侵爆钢/陶瓷/纤维/钢复合防护结构有限元模型如图2所示,侵爆过程仿真模型由半穿甲弹壳体、炸药、空气域、靶板组成。半穿甲弹弹长1.48 m,弹径0.273 m,弹重500 lb,装药量60 kg;靶板防护结构限定总重量30t,半径1.5 m,从面板到背板依次为钢、陶瓷、纤维、钢,选取各层厚度配比为1∶4∶1∶1、1∶4∶2∶1、1∶4∶3∶1、1∶4∶4∶1的4种复合结构作为靶板,四种复合防护结构各层厚度如表1所示。侵爆过程的模型可以简化为平面对称模型,建立1/2模型,在对称面施加对称约束,靶板的周向设置为全约束,空气域边界采用透射边界,半穿甲弹壳体与靶板之间的接触定义为侵蚀接触,炸药和壳体、靶板之间接触由流固耦合关键字来控制。

图2 侵爆过程有限元模型示意图

表1 4种复合防护结构各层厚度

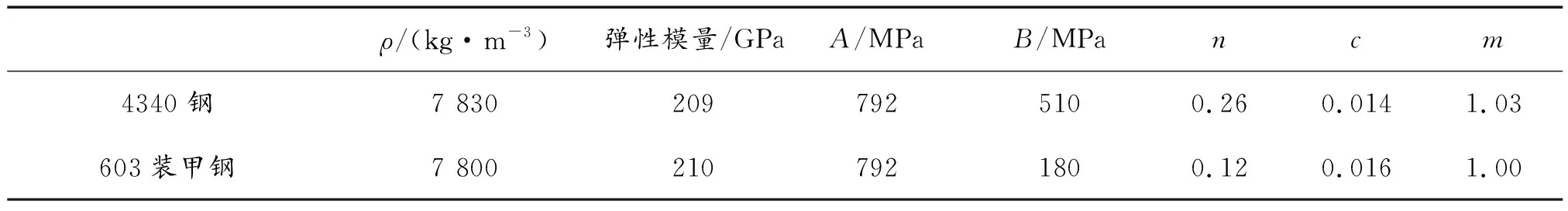

仿真材料模型包括6种:弹体、炸药、空气、钢、陶瓷、纤维。根据在大应变及高应变率下的动力学研究对比得出,半穿甲弹弹体材料选用4340钢较为合理[10],靶板钢选用603装甲钢,均使用Johnson-Cook模型进行描述,靶板材料的失效由最大失效塑性应变来决定是否删除失效单元。4340钢和603装甲钢的材料参数如表2。其中:A为屈服应力常数;B为应变硬化常数;n为应变硬化指数;c为应变率相关系数;m为温度相关指数。

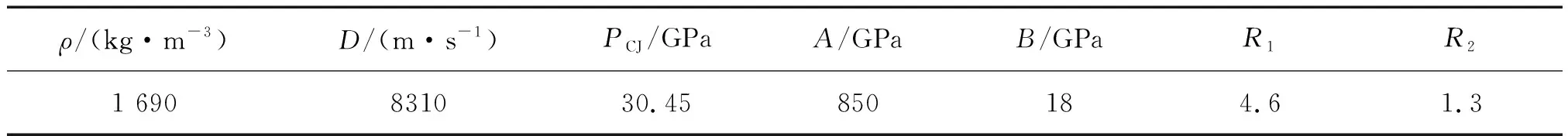

黑索金(RDX)材料参数如表3。其中:D为爆速;PCJ为爆压;A、B、R1、R2为JWL状态方程中的拟合参数。

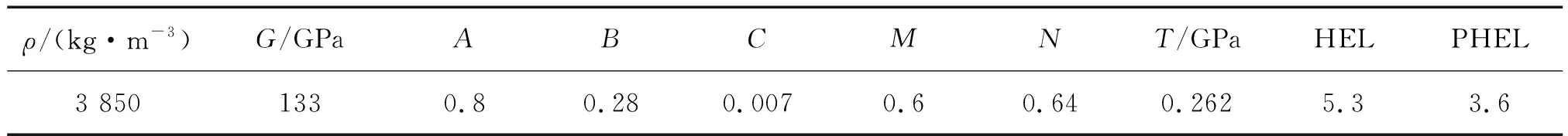

陶瓷选取陶瓷,材料模型采用JH-2陶瓷损伤模型,材料参数如表4。其中,A为完整的归一化强度参数;B为完整的断裂强度参数;C为强度参数;M为断裂强度参数;N为完整的强度参数;T为最大的抗张强度; HEL为Hugoniot弹性极限;PHEL 为在Hugoniot弹性极限下的压力指数。

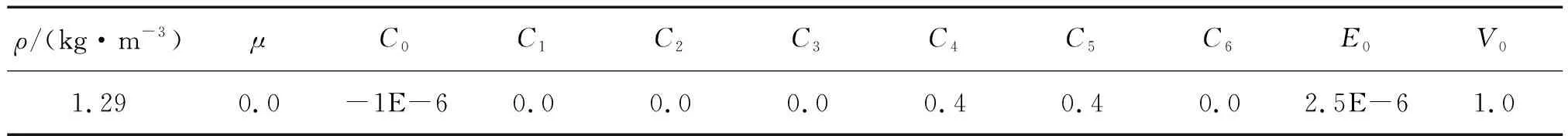

空气选用空物质的*MAT_NULL材料模型描述,材料参数如表5。

纤维采用带损伤的复合材料模型[15],材料参数如表6。

2 侵彻过程分析

4种不同厚度配比的侵彻过程都计算3 000 μm,使用LS-DYNA求解计算得到侵彻结果,采用LS-PREPOST软件进行后处理,得到不同厚度配比下的侵彻结果以及弹体的速度时间曲线如图3所示。

表2 壳体及靶板钢材料参数

表3 黑索金(RDX)炸药材料参数

表4 Al2O3陶瓷材料参数

表5 空气参数

表6 纤维材料参数

由图3可以看出,侵彻过程完成时,弹体都出现了镦粗的现象,由于侵爆过程的模拟采用了多物质ALE算法,弹内装药由于是流体的原因,随着弹体的侵彻加深,装药发生了类似流动的效果,弹尾的流体质点由于流动的原因在侵彻结束时达到了弹体中部,故后续的爆炸毁伤过程设置的弹尾起爆在过程图中显示出来是在弹体中部起爆,四种厚度配比防护结构的侵彻穿深分别为52.72 cm、50.01 cm、52.03 cm、54.60 cm。

3 爆炸过程分析

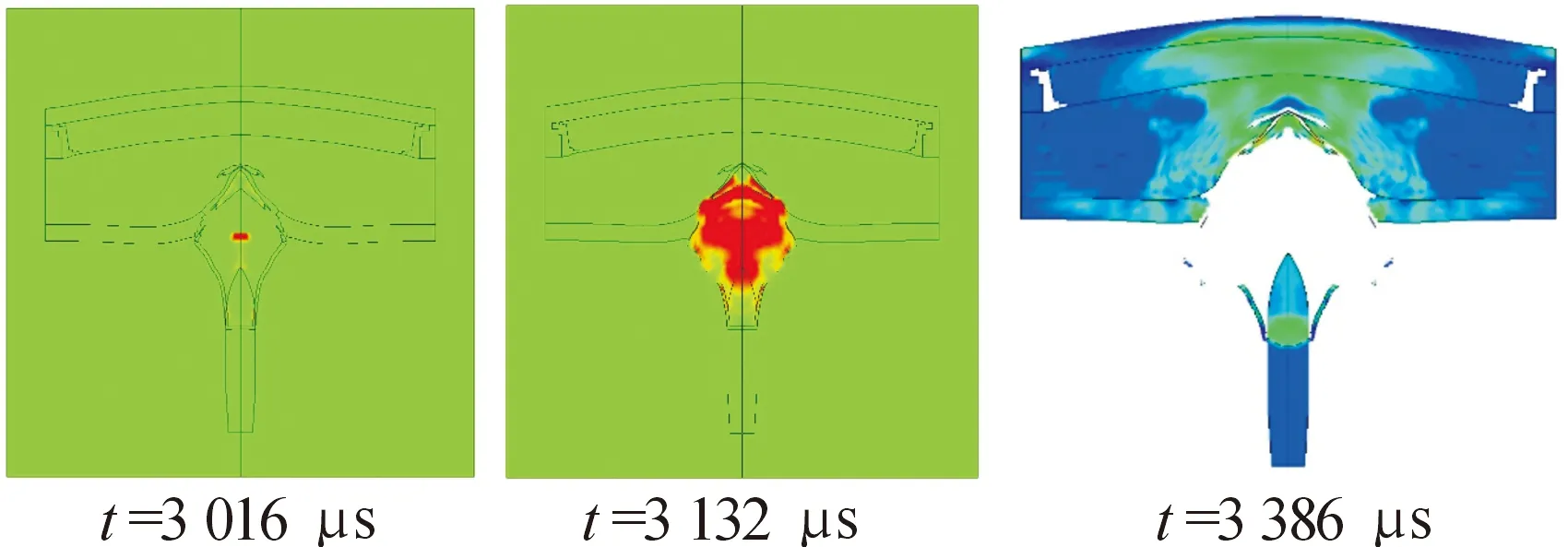

选取厚度配比1∶4∶2∶1情况给出爆炸过程中的压力云图如图4。由压力云图可以看到半穿甲弹中部起爆,爆轰波开始向弹头方向传递,在3 132 μs炸药完全被起爆,在3 386 μs爆炸产生的爆轰波传递到靶板的底部,可以明显的观察到爆炸所产生的爆轰波传递过程。

图4 爆炸过程压力云图

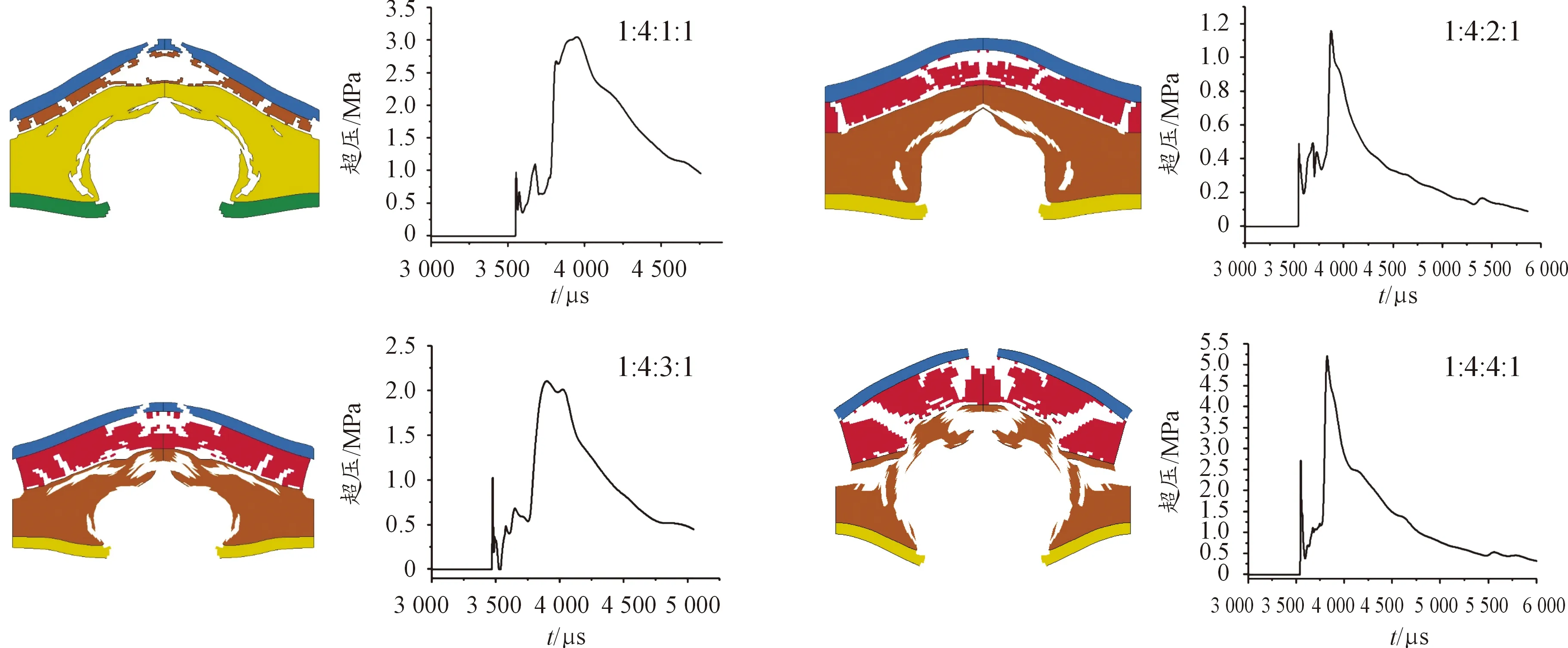

不同着靶速度下的爆炸过程完成后得到爆炸对钢靶的毁伤结果以及靶板下方20 cm处冲击波压力时程曲线分别如图5所示。

图5 爆炸后靶板毁伤结果及靶板下方20 cm处冲击波压力时程曲线

由图5可以看出,1∶4∶2∶1结构抗侵爆综合毁伤性能最佳,未出现防护结构的贯穿炸穿,究其原因,1∶4∶1∶1结构的纤维层及钢背板的厚度过薄不能给陶瓷层提供足够的支撑,故抗侵彻性能不抵1∶4∶2∶1结构;1∶4∶2∶1结构陶瓷层后的纤维及钢背板厚度足够,故能提供足够的支撑,所以1∶4∶2∶1复合防护结构的侵彻穿深最浅;随着纤维层的加厚,陶瓷层及面板厚度随之下降,故1∶4∶3∶1、1∶4∶4∶1防护结构的抗侵彻性能出现下降。在爆炸阶段,壳体在爆轰产物的作用下迅速形成弹体破片,但是破片多是向水平方向飞散,并未全部作用在复合防护结构上,随着爆炸过程的进行,由于陶瓷的抗拉伸性能不强,故在爆轰产物以及弹体破片的作用下,陶瓷层出现了空腔,面板由于陶瓷层空腔内的爆轰产物的作用出现了鼓包,纤维层以及钢背板也出现了大的塑性形变及断裂,且形变量远远大于侵彻过程发生的形变,说明爆炸过程对防护结构的毁伤效应大于侵彻过程的毁伤效应。

在起爆后,各自超压曲线都有一段水平阶段,这是因为爆轰产物与防护结构发生作用,还没传递到靶后20 cm处,1∶4∶1∶1复合靶后20cm的冲击波超压峰值为3.19 MPa;1∶4∶2∶1 复合靶后20 cm的冲击波超压峰值为1.16 MPa,在四种厚度配比的防护结构中最小;1∶4∶3∶1复合靶后20 cm的冲击波超压峰值为2.17 MPa;1∶4∶4∶1复合靶后20 cm的冲击波超压峰值为5.25 MPa,都有着较好的防护效果,不会对结构中的设备及人员造成致命打击。

4 结论

1) 钢/陶瓷/纤维/钢复合防护结构厚度配比为1∶4∶2∶1时,抗侵彻性能最强,表明复合防护结构如要有足够的抗侵彻能力,则陶瓷层后需要提供足够的支撑。

2) 4种厚度配比情况下爆炸毁伤后,纤维及钢背板的形变大于侵彻阶段的形变,说明爆炸过程对靶板造成的毁伤大于侵彻过程所造成的毁伤,防护结构下方20 cm处爆炸冲击波峰值压力分别为3.19 MPa、1.16 MPa、2.17 MPa和5.25 MPa,可以看出冲击波压力提升并不明显,说明钢/陶瓷/纤维/钢复合防护结构在中低速半穿甲弹侵彻爆炸综合毁伤作用下有较好的防护能力,厚度配比1∶4∶2∶1的防护结构抗侵爆性能最为优异。