采集控制多线程一体化的集成式FAIMS主控系统设计与实现

赵思洋,杜晓霞,游占华,牟家浩,曾鸿达,肖文香,朱健铭,李 华

(1.桂林电子科技大学生命与环境科学学院,广西桂林 541004;2.中国石油集团测井有限公司技术中心,陕西西安 710077)

0 引言

快速、准确、安全地进行痕量物质检测对便携式分析仪器提出了新的更高的要求。高场非对称波形离子迁移谱(FAIMS,high-field asymmetric waveform ion mobility spectrometry)是近年来进行人体呼出气体医学检测和诊断的新兴技术[1-2]。FAIMS核心芯片采用MEMS工艺加工设计[3-4],可以实现微型化和系统集成,但其外围主控系统由于信号采集和控制功能较多,导致电路结构复杂,模块分散,国内外相关研究人员一直对其进行集成和优化。早期的FAIMS测控系统采用计算机为上位机,补偿电压电路、PWM波产生电路等多个电路模块分散,系统庞杂[5-7]。近年来,FAIMS测量控制系统的集成度不断提升。林丙涛等采用集成工控机作为FAIMS的主控机[8]。刘友江、王电令等研究了基于WinCE(Windows embedded compact)平台的嵌入式FAIMS控制系统平台,使用DSP作为整个系统的主控芯片[9-10]。高利鑫等设计了基于TMS320与LabVIEW的FAIMS信号采集系统,也采用WinCE的嵌入式FAIMS样机控制系统[11]。

目前大部分的FAIMS采集系统均使用单一处理器芯片来进行数据采集和处理,不能同时进行数据的采集和传递,降低了FAIMS整体的采集效率与传输速度,且前端和后端接口单一,不利于FAIMS系统的调试和使用。此外,目前主流的WinCE平台的可用内存只有30 MB,存储文件还需外挂SD卡。

本文设计了一款集采集、控制、显示等功能于一体的集成FAIMS主控板。该主控板由多片嵌入式芯片构成,具有24位高精度ADC及12位补偿电压输出,并可兼容多前级微弱电流采集设备。采集过程可以控制采样频率、采样周期、补偿电压工作范围,同时可以产生PWM波驱动射频电源工作。主控板集成了自动调零功能,还可以进行量程设定及零基线调整,同时支持基于QT的GUI界面、手机蓝牙传输及PC机等多平台上位机接口。该主控系统的设计显著提高了FAIMS系统的集成度和数据传输及处理速度,为FAIMS仪器便携式的发展打下了良好的基础。

1 硬件电路设计

1.1 核心控制芯片

根据FAIMS系统整体设计要求,主控系统需要有一路双通道数模转换输出,12个逻辑电平输出I/O,26条共10路通信接口。需要产生8路PWM信号,2路D/A信号和3路逻辑电平。在内设方面,需要8个高级定时器、6个串口控制器、3个PWM控制器和1个位移寄存器。故有以下方案选择。第一种方案是采用一片STM32F103ZET6、一片STM32F103RCT6、一片STM32F103C8T6来构成核心控制芯片。这套方案性能较好,成本较低。但是在实际测试过程中发现,由于STM32内部DAC以及内部参考电压的特殊性,使得系统补偿电压电路在临界点工作时会耦合较大的杂波干扰,导致干扰通过补偿极板,影响前级检测fA电流计的准确度,这种干扰是STM32系列芯片内部设计所带来的问题。第二种方案采用一片AT91SAM3X8EU、一片STM32F103RCT6、一片ATmage32u4来构成核心控制芯片,这套方案有效地解决了由于芯片内部设计导致的干扰耦合问题。STM32(副核心芯片,下位机)主要负责PWM波的信号输出以及电流信号的采集,AT91SAM(主核心芯片,上位机)将STM32采集到的数据进行处理与储存,同时控制补偿电压的输出。辅助芯片ATmage32u4(辅助芯片)负责将所有的数据传输至外界(蓝牙和串口传到电脑和平板),这3块单片机通过串口通信来互相传输数据。

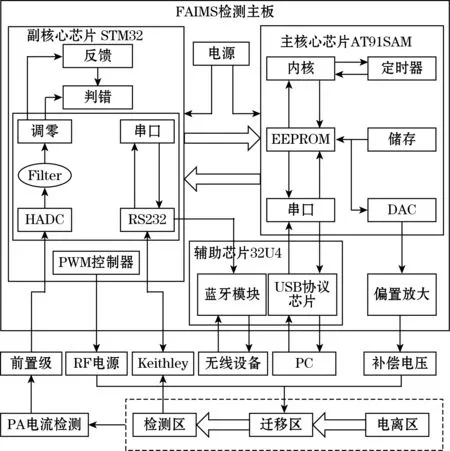

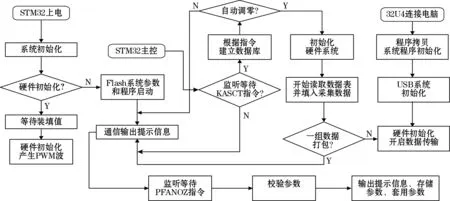

硬件的设计采用多嵌入式芯片架构来实现采集控制多线程一体化。所设计的FAIMS主控系统的系统框图如图1所示。主板由一个主核心芯片AT91SAM、一个副核心芯片STM32、一个辅助芯片ATmage32u4为核心构成,包括补偿电压发生器、高精度ADC、电平翻转器、电平调节器、RS232转换器、信号发生器、蓝牙、USB芯片等,其中补偿电压,电平翻转、电平调节、信号发生器由核心主控控制。此外,主控板还可调节补偿电压范围和采集电流正负,实现自动调零,输出可变占空比、频率、死区时间的PWM信号等。

图1 FAIMS主控系统框图

1.2 微弱电流采集电路

这部分主要用于采集课题组自主研制的微弱电流检测模块测量得到的0.1 pA级精度的微弱电流信号。使用双积分型自带数字滤波器的ADC,选择AD7710ARZ贴片型双积分24位16777216级电压分辨率的ADC进行信号采集。由于采用REF3040芯片作为ADC参考电压。故选用5 V双电源为ADC供电。控制芯片为32位系列3.3 V控制器,选用一片逻辑电平变换器来转换通信数据线电压。

电压换算电流公式为

I=409.6/16777216·Vin

(1)

式中:I为采集的电流值,pA;Vin为前级输入ADC的电压,V。

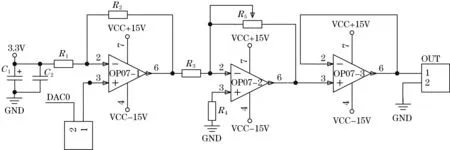

1.3 补偿电压发生电路

该部分由3片低噪声非斩波双极性运算放大器OP07构成,如图2所示。前级是一个直流偏置电路,将D/A电压1.65 V偏置到0 V基准线。由后级放大电路将输出电压放大至±13.5 V。由主控的双通道DAC控制模拟部分工作,产生补偿电压,其步长精度为6.5 mV,通过式(2)进行计算:

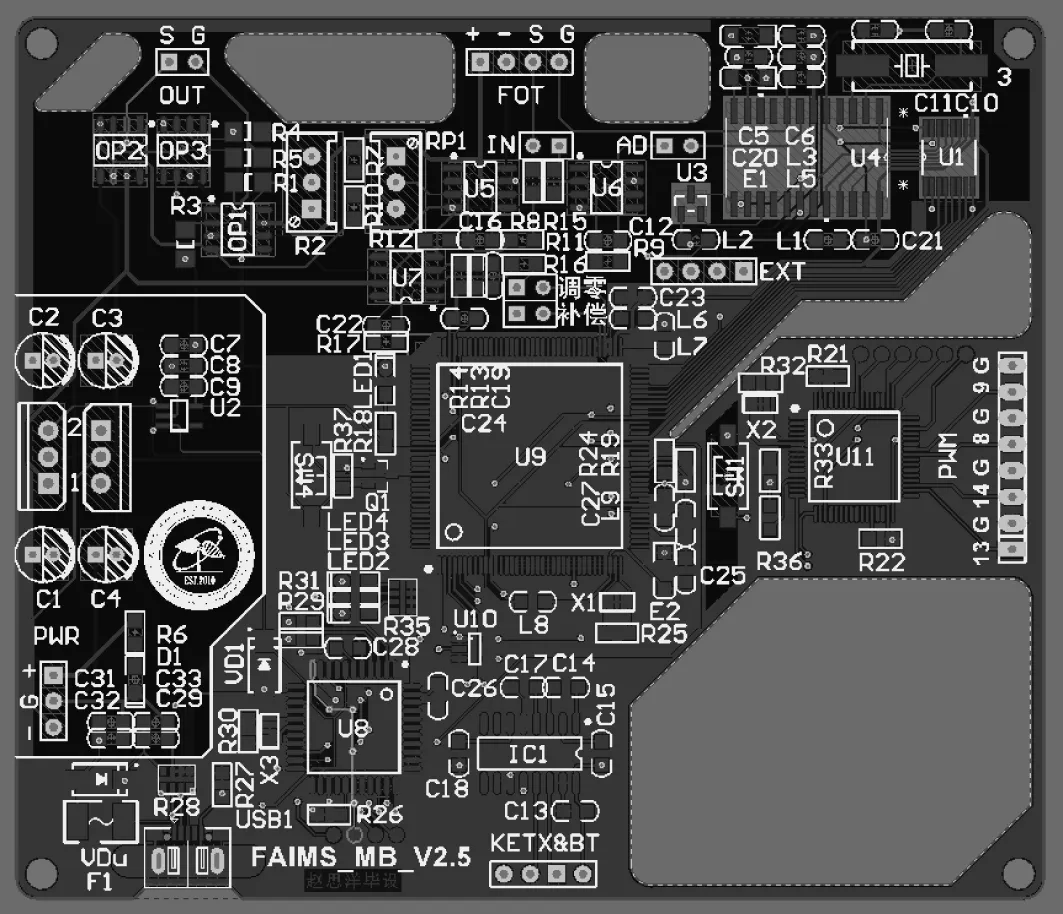

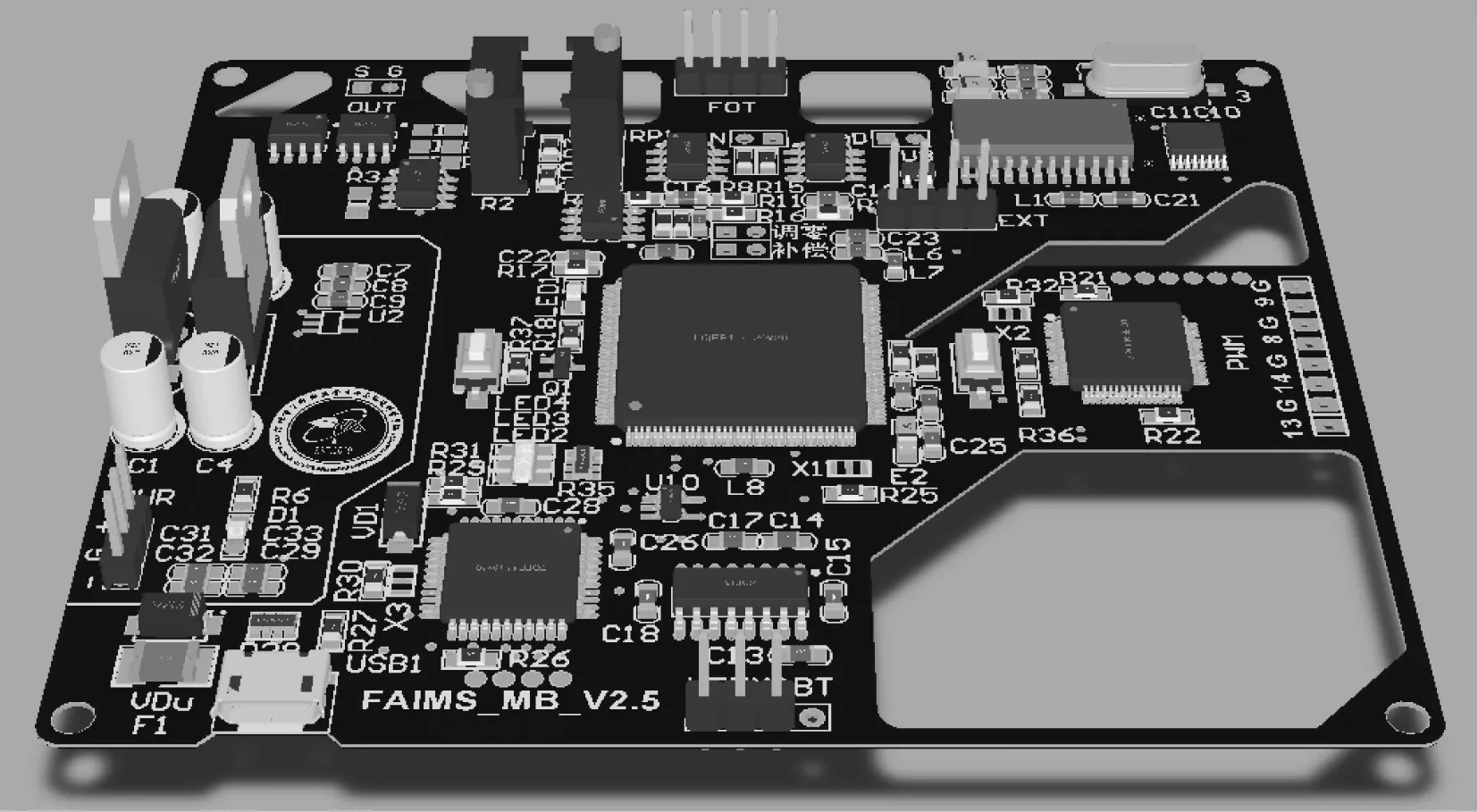

Vout=S/2 047,0 (2) 式中:Vout为补偿电压步长,mV;S为上位机设定的参数,V。 图2 补偿电压原理图 为有效抑制微弱电流采集前级的温度漂移和正向A/D采样负微弱电流的问题,提高系统的抗干扰能力及性能指标,设计了自动调零电路。该部分电路由3片低噪声非斩波双极性运算放大器OP07构成,如图3所示。电路由一个可调电压源和一个加法器构成。先将FOT接入0 V再将OFFSET端输入1.65 V参考电压。通过手动调节U5输入电压使Vo端输出0 V,完成电路初始调零。电路校准后自动调零过程通过OFFSET端与Vo端的半闭环控制来实现最大±110 pA的电流基线幅度控制。其中调零步长精度0.053 pA。调零是使用支路选择优先的方法,快速找到零点方向,然后再根据回跳溢出量来确定距离零点的大致位置,最后使用二分法逐级逼近找到用户设置的参数零点。 图3 自动调零电路原理图 调零电压公式为 Vzero=(Vref/2-Vref/6)/2 047 (3) 式中:Vzero为调零电压步长,mV;Vref为核心参考电压,V。 主控系统可与PC机、Keithley6487微弱电流计及手机或平板电脑等进行数据传输,因此,需要设计相应的通信电路。 与PC机和平板的通信采用USB接口,使用Atmega32U4作为USB接口电路,在USB电路上集成了电源隔离和500 mA电流自恢复保险丝作为系统保护,提高安全性,防止因各种问题导致主控板或电脑USB根控制器损坏。 Keithley6487微弱电流计通信工作方式为RS232。核心单片机串行通信电平为TTL,故需要设计RS232转换TTL的电路来桥接单片机和微弱电流计,使用MAX3232实现与Keithley设备的通信。 蓝牙发射模块可以与无线终端通信,即可通过手机直接获取采集数据。在硬件选型方面,使用HC作为蓝牙发射模块,内置AT指令集,只需通过简单的配置就可实现数据传输。 板层使用双层玻璃纤维电路板,PCB尺寸为86 mm×99 mm,共计120个元器件、332条网络、635个焊盘、186个过孔、6 751条走线、3块开窗、5块开槽,如图4(a)和图4(b)所示。 为防止电磁干扰,主控系统电路板放置于屏蔽盒中。在屏蔽盒上栓接了5个4芯航空线接口,可与外部射频电源、前置微弱电流采集级、补偿极板及开关电源连接。USB使用了面板型连接器与外壳栓接。航空接口有效地解决了连接与屏蔽的问题,可以与屏蔽壳有效接触,方便安插和拆卸。各接口均具有防呆设计,保证稳定性及可靠性,有效避免电路烧毁等情况。屏蔽壳上盖使用了M2的螺栓固定上盖,与航空线的端子外壳紧密接触防止了漏磁的现象。屏蔽盒整体尺寸为116 mm×110 mm×45 mm,如图5(a)和图5(b)所示。 (a)PCBLayout图 (b)PCB 3D渲染图图4 主控系统PCB设计 上位机发送采集设定命令后,下位机采集进程运算并生成扫描电压表,分配内存后系统开始运作,检测级前级输入的电压信号,经过在由核心设置了参数的电平翻转器和电平调节器后,以合适的量程输入高精度ADC。ADC将采集得到的电压值转换为24位数据,通过电平转换器发送到主控芯片,同时自动调零算法开始工作,直到调零电路将信号调制到上位机设置好的零点阈值,此时整套系统初始化完成,主控将依照数据表控制产生一组电压,在每个电压点采集一次电流数据。之后将用户设定了密度的数据打包添加包头包尾,通过USB控制器发送到上位机绘制谱图。用户可以设定系统多种采集模式,包含分析模式、Keithley模式、实时模式。每种采集模式都包含对应的参数设定和功能。在实时显示模式下上位机可定义补偿电压范围最大为-13.5~+13.5 V,最小为-0.006 6~+0.006 6 V,可自定义采样密度最大为4 096,最小为1,可自定义采样步长时间最小为1 ms,最大为1 000 ms。在分析模式下,系统会直接输出ADC未滤波的原始数据,用于电路检查和分析。非对称方波信号源即PWM发生器单独工作,可与主核心通信,改变其装填参数。系统流程图如图6所示。 (a)主控系统工作状态 (b)屏蔽壳及接口图5 整机装配及接口连接图 图6 FAIMS主控板程序设计流程图 将主控系统连入FAIMS系统进行实验,如图7所示。FAIMS芯片采用PCB集成设计[12]。实验样品为乙醇(99.7%),所用载气为高纯氮气(99.999%),气体流量计型号为D08-1型。采用针-环放电结构作为离子源,针-环放电为负直流电晕放电,由负直流高压电源提供放电所需高压(0~20 kV)。采用Raspberry Pi 3B开发板,基于C++和QT框架编写GUI的嵌入式FAIMS显示控制终端,并通过串口与主控系统进行通信,实现FAIMS谱图绘制与数据存储。 1—氮气瓶;2—流量计;3—样品瓶;4—环;5—针;6—迁移区;7—检测电极;8—微弱电流检测;9—补偿电压;10—方波射频电压;11—主控系统;12—基于QT的显示控制平板;13—高压电源;14—FAIMS芯片图7 FAIMS实验系统 系统连接好以后启动上位机,连接主控板,使用上位机采集数据并绘制谱图,可以检测到系统噪声信号小于0.1 pA,如图8(a)所示,表明主控系统具有良好的电磁屏蔽功能。在载气流速为2.0 L/min,放电电压为-2.5 kV,射频电压频率为1 MHz,占空比30%不变的实验条件下,改变射频电压的幅值RF进行采集测试,将多次采集存储得到的数据绘图得到的FAIMS谱图如图8(b)所示。随着射频电压增大,补偿电压随之增大,且分辨率提高。图8(c)是在射频电压为零的条件下,改变针-环放电电压的值。随着放电电压的增大,电离强度越大,离子信号随之增大,且高压气体放电产生的电磁干扰没有影响到后续检测区的微弱电流检测。 (a)背景噪声信号 该系统使用简单,采集速度可控,拓展性良好,可以实现多参数调节,实验数据绘图,数据导出等操作。 采集速度方面:在实验过程中,绘制单个FAIMS谱图共采集了1 000个数据,耗时12 s。 采集精度方面:采集系统的背景噪声小于0.1 pA,最小电流分辨率0.15 pA。 采集可控方面:与原有系统固定扫描电压频率相比,该系统控制补偿电压、非对称方波电源的控制信号,这样的设计可以由不同的实验需求,修改补偿电压的发生及采集的速度,显著提高了系统的可控性和灵活性。 采集补偿电压方面:原有系统通过单独补偿电压电路产生补偿电压,通过数据采集卡进行补偿电压值的读取。由于受到电磁干扰,这样的设计降低了采集精度。但在本系统中,补偿电压由主控直接读取用户数据表,故不需要像传统FAIMS系统一样,通过ADC读取电源补偿电压值来进行采集,消除了耦合干扰,所采集的补偿电压值更为准确。 使用方面:由于全集成化的设计,且多接口集成了防呆功能,大幅简化了外围电路的接线复杂度,同时设备体积更小巧。 兼容性方面:本主控将各种控制及采集运算全部集成在一起。只需要使用固定的通信命令即可控制采集输出,可以兼容多平台的上位机,降低了上位机编写难度。 综上所述,本设计有效地提高了FAIMS系统的采样精度,同时全集成化的主板相较于原系统有效减少了FAIMS实验庞杂的线路连接。实验结果表明主控板实现了FAIMS系统数据采集和控制功能,工作状态稳定,满足FAIMS系统的工作要求。 本文针对FAIMS传统采集控制及其配套的非对称方波电源和其他模块没有实现集成化的不足,提出一种新型的主控系统设计思路,设计制作了一种包括多片嵌入式芯片的FAIMS主控板,将FAIMS电源、补偿、采集、其他模块实现有效集成。通过实验,表明其抗干扰能力强,数据采集效率高,具有体积小、外围电路简单、集成度高等优点,为FAIMS系统便携化、小型化打下基础。

1.4 自动调零电路设计

1.5 通信电路设计

1.6 硬件电路PCB设计及整板调试

2 软件系统程序设计

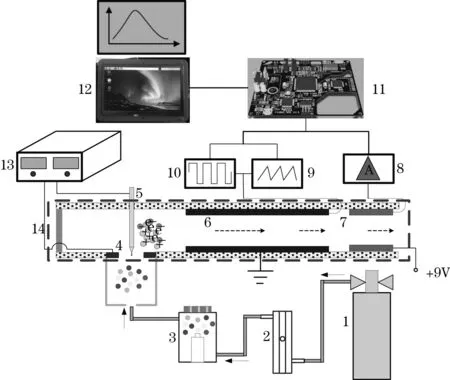

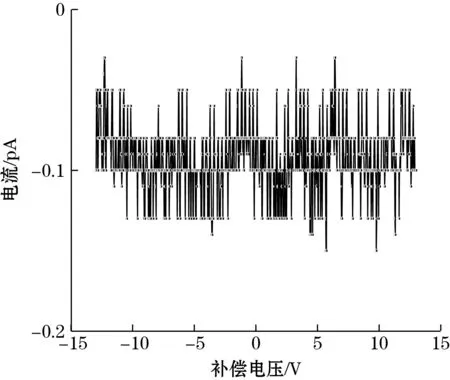

3 实验

4 结论