新型定位格架夹持结构的力学特性研究

任全耀,陈 杰,赵瑞瑞,雷 涛,郑美银,彭 园, 秦 勉,李建伟,蒲曾坪,陈 平

(1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213; 2.中核北方核燃料元件有限公司,内蒙古 包头 014020)

燃料组件是核反应堆的核心部件,其性能极大地影响反应堆的安全性、经济性、可靠性。作为燃料组件的关键部件,定位格架的基本功能是支撑并定位燃料棒,使得燃料棒间保持合适的间距。定位格架对棒束燃料组件的中子学性能、热工水力参数[1-2]、磨蚀性能[3]、抗震能力[4]、相态分布[5-8]等具有重要影响,这将极大影响燃料棒的结构完整性与反应堆安全性。

定位格架的夹持结构是保证燃料棒定位的关键。电厂运行经验表明,流致振动引起的夹持结构对燃料棒的微动磨蚀是导致燃料棒失效的主要因素,根据IAEA的报告[9],因格架与燃料棒之间的微动磨蚀造成的燃料棒破损泄漏是燃料泄漏的第一大因素,占总燃料泄漏的比例约为54.8%。通常认为夹持结构夹持力的减小或丧失会导致燃料棒流致振动现象加剧,进而促进燃料棒的微动磨蚀;夹持力过大则可能限制燃料棒相对于格架的滑动,在燃料棒发生辐照生长、热膨胀等现象的情况下导致燃料棒弯曲变形。谢士杰等[10]的研究表明,夹持结构亦会对定位格架下游二次流流场产生较大的影响。因此,定位格架夹持系统一直是国内外设计改进的焦点,而夹持结构的力学性能是其综合性能的主要评价指标。蒋跃元等[11]对供热堆用格架的3种三弯弹簧、刚凸进行形变量-载荷试验,分析了夹持结构力学性能的设计适用性,结果表明其夹持结构设计满足200 MW供热堆燃料组件的设计要求。

目前大型商用压水堆多采用双金属定位格架,即定位格架条带采用中子经济性良好的锆合金材料,而夹持结构中的弹簧采用弹性较好的镍基金属材料。然而,镍基金属材料具有较好的中子吸收能力,对燃料组件的中子经济性有较大影响。因此,采用锆合金材料制作弹簧逐渐成为定位格架发展的主流方向。锆合金弹簧与刚凸的成型方式相同,直接从条带上冲制而成。此类定位格架设计在提高中子经济性的同时,减少格架零部件数量,有利于定位格架的组装生产。韩国PLUS7定位格架和美国AP1000定位格架均采用了此类格架设计。Yoon等[12]设计了H型夹持结构,并对其力学特性进行了分析。Kim等[13]采用IDEAS程序与ABAQUS软件将4种FEM模型用于H型弹簧的力学性能分析,结果表明5×5栅元的FEM模型与试验所得的力学性能符合良好。Shin等[14]以减少最大应力与局部塑性变形为目标,采用相同的约束条件对H型弹簧进行了结构优化。Kim等[15]研究了燃料棒装载速度对弹簧夹持力的影响,较快的燃料棒装载速度可能导致弹簧初始夹持力的降低,这可能与格架栅元的轴向偏差、弹簧与燃料棒端塞接触角、燃料棒端塞焊缝尺寸等因素有关。美国西屋公司[16]对AP1000定位格架不同栅元的弹簧夹持力进行了测量,结果表明由于力学边界条件的不同,紧挨导向管栅元的弹簧夹持力大于典型的内部栅元、外条带栅元的弹簧夹持力。

本文拟设计小刚性凸起与拱形结构叠加的弹簧,与刚凸共同组成格架夹持系统。为研究所设计夹持结构的力学性能,进行单条带弹簧结构、单条带刚凸结构以及格架栅元夹持结构力学性能试验,通过建立定位格架力学测试方法,评价夹持结构在名义形变量下夹持力的稳定性、力学匹配性等。

1 新型格架夹持结构

新设计的格架夹持结构弹簧可直接从锆合金条带上冲制而成,采用了拱形弹性结构与小刚性凸起叠加的创新设计,上、下两端弯折处受压产生弹力,在弹性件中部设计为平面区域,其上设置刚性凸起结构;弹簧中部的小刚凸与燃料棒接触部位设置一定弧度,以增加与燃料棒的接触面积。与弹簧相对应的刚凸同样设置一定的弧度,以增加其与燃料棒的接触面积。上述设计可在相同磨蚀条件下有效降低燃料棒的磨蚀深度[3],防止燃料棒破碎事故的发生。

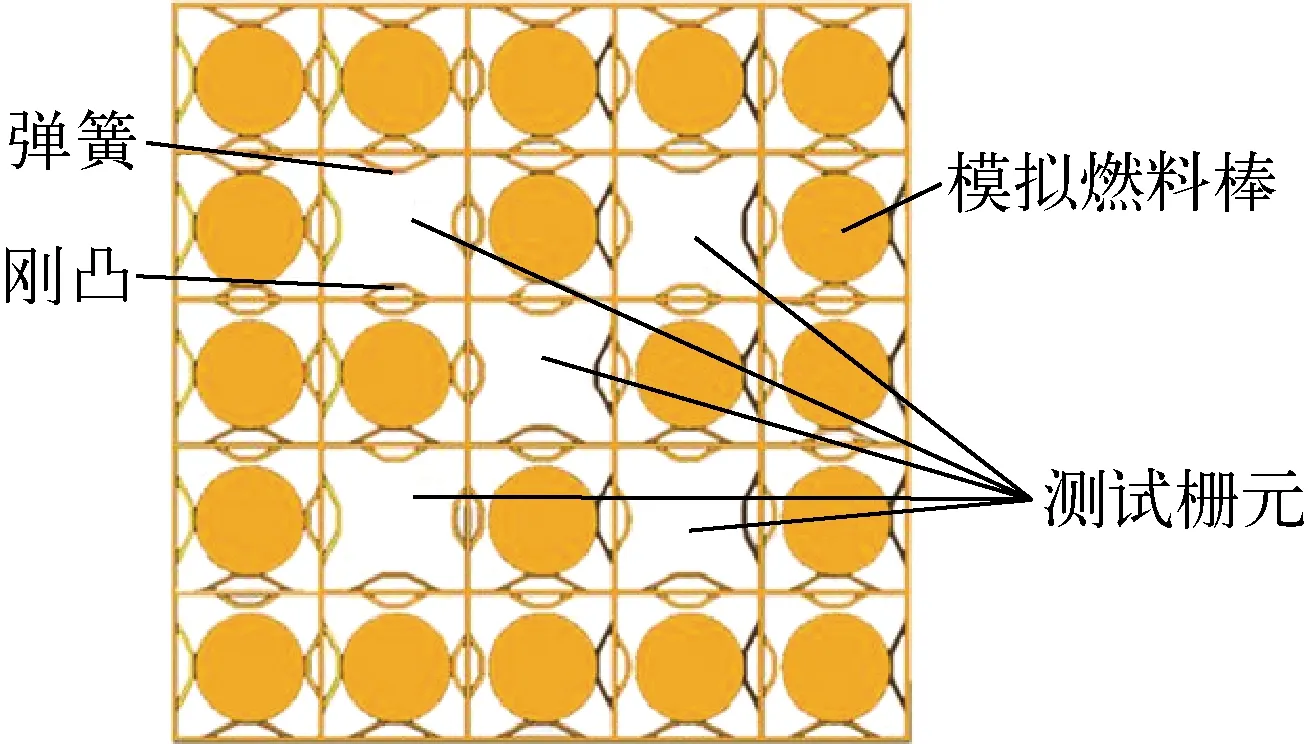

当燃料棒插入定位格架后,定位格架夹持结构的弹簧、刚凸均会产生一定的变形,该形变量即为弹簧、刚凸的名义形变量。基于有限元力学分析结果,新型夹持结构弹簧的名义形变量约为刚凸名义形变量的51倍,为便于对比,对形变量进行了无量纲化处理。图1为燃料棒夹持栅元示意图(未按真实比例),条带上弹簧与2个刚凸的朝向相反,每个燃料棒栅元内有2个弹簧和4个刚凸,每个弹簧和2个刚凸相对,在栅元内弹簧和刚凸与燃料棒形成六点夹持定位。弹簧上小刚凸倒圆角(简称R角)半径可能会对弹簧载荷产生一定影响,同时可能对局部应力分布产生影响,为分析其影响规律,单条带弹簧试验件倒圆角半径设置了0.28 mm与0.80 mm两个尺寸。

图1 燃料棒夹持栅元示意图Fig.1 Schematic of fuel rod supporting lattice cell

2 试验方案及数据处理

为获得定位格架各组成部件的力学性能,分别针对单条带弹簧、单条带双刚凸、格架栅元夹持结构进行了力学性能测试。为减少制造公差对测量结果的影响,针对上述每个结构的测试至少包含10个试验件,其试验方案及数据处理方法如下。

2.1 单条带弹簧与刚凸试验方案

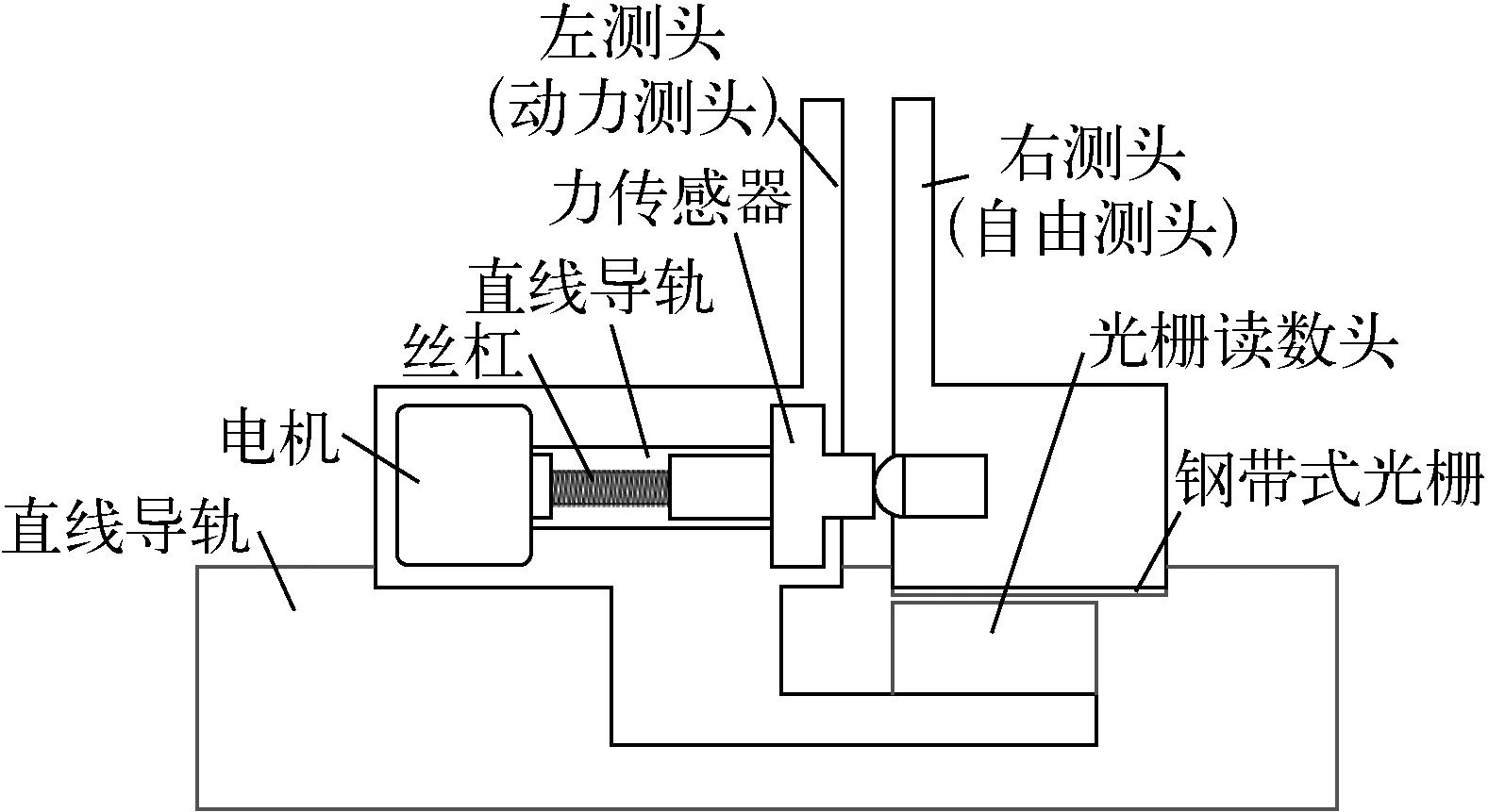

单条带弹簧力学性能测量需要先对条带进行固定以保证测量过程中不会发生滑动。本试验采用图2所示装置对单条带进行固定,并采用以下措施保证弹簧的力学边界条件与实际格架栅元的相近,即采用编号1~5的模拟燃料棒对另一侧的刚凸进行压紧,燃料棒的直径为真实燃料棒直径+刚凸的名义形变量;相邻弹簧间采用薄的夹持探头模拟定位格架之间条带的固定方式。测量过程中,力学测头从接触到弹簧时开始记录载荷,逐渐增加位移至100%名义形变量,再逐渐卸载,记录100%名义形变量下的进程、回程形变量-载荷曲线;而后逐渐增加位移至120%名义形变量并卸载,记录120%名义形变量下的进程、回程形变量-载荷曲线。

图2 条带弹簧测量方式Fig.2 Measuring method of spring on single strap

单条带刚凸的力学性能测量与弹簧的测量方式相同。需要说明的是,由于刚凸的名义形变量很小,远小于0.1 mm,为减少刚凸的随机测量误差,其最大形变量将逐渐施加至16倍的名义形变量,以获得其进程、回程位移-载荷曲线。此外,测量时保持了对上下两个刚凸的同步压缩,因此,后续刚凸的力学性能均是指双刚凸的力学性能。

2.2 格架栅元夹持结构试验

5×5格架测量栅元示于图3,同样采用了模拟燃料棒以保持力学边界条件的真实性,并对每个栅元内x、y两个方向的夹持结构力学性能进行了测量,因此每个试验件可包含10组试验数据。为测量格架栅元中夹持结构的力学性能,采用了图4所示的测量装置,左右两个测头可伸入到格架栅元内,对图1所示的刚凸与弹簧同时施加载荷,其下的直线导轨保证两个测头上具有相同的载荷。

2.3 数据处理方法

本文获得了不同试验件的条带弹簧、条带刚凸、栅元夹持结构的力学性能试验数据,如图5所示。图5a、c为单条带上弹簧的进程、回程形变量-载荷曲线,均包含了至少10个试验件的形变量-载荷曲线,重复的试验保证了现有试验数据的真实性与可靠性。根据窦丽娟等[17]的研究,锆合金棒材与管材在弹性变形范围内,其承受的载荷与形变量呈良好的线性关系。然而,由于定位格架夹持结构为冲压形成的复杂薄片结构(图1中A-A截面),其弹簧在名义形变量范围内并未呈现线弹性的性质,某些位置可能由于局部应力较大而产生一定量的塑性变形。为提高形变量-载荷数据的拟合优度,采用三次多项式对弹簧、刚凸、栅元内夹持结构在不同最大形变量下的进程、回程位移-载荷数据进行了拟合,其中对单条带弹簧数据的拟合曲线示于图5b、d。需要说明的是,各情况下进程、回程形变量-载荷曲线的拟合优度值R2均大于0.99,证明测试数据具有较好的收敛性与可靠性,也表明拟合曲线能反映夹持结构真实的力学特性。

图3 5×5格架测量栅元位置示意图Fig.3 Schematic of location of measuring lattice cell in 5×5 spacer grid

图4 测量装置示意图Fig.4 Schematic of measuring device

为便于不同结构力学特性的对比分析,各结构的形变量、载荷分别采用式(1)、(2)进行无量纲化处理。

F*=Ftest/Frefer

(1)

ΔL*=ΔLtest/ΔLrefer

(2)

其中:F*、Ftest、Frefer分别为无量纲化载荷、试验测量载荷、基准载荷;ΔL*、ΔLtest、ΔLrefer分别为无量纲化形变量、试验测量形变量、基准形变量。

3 试验结果分析

3.1 单条带弹簧力学性能

1) 最大形变量的影响

图6 单条带弹簧拟合的形变量-载荷曲线Fig.6 Fitted deformation-load curve of spring on single strap

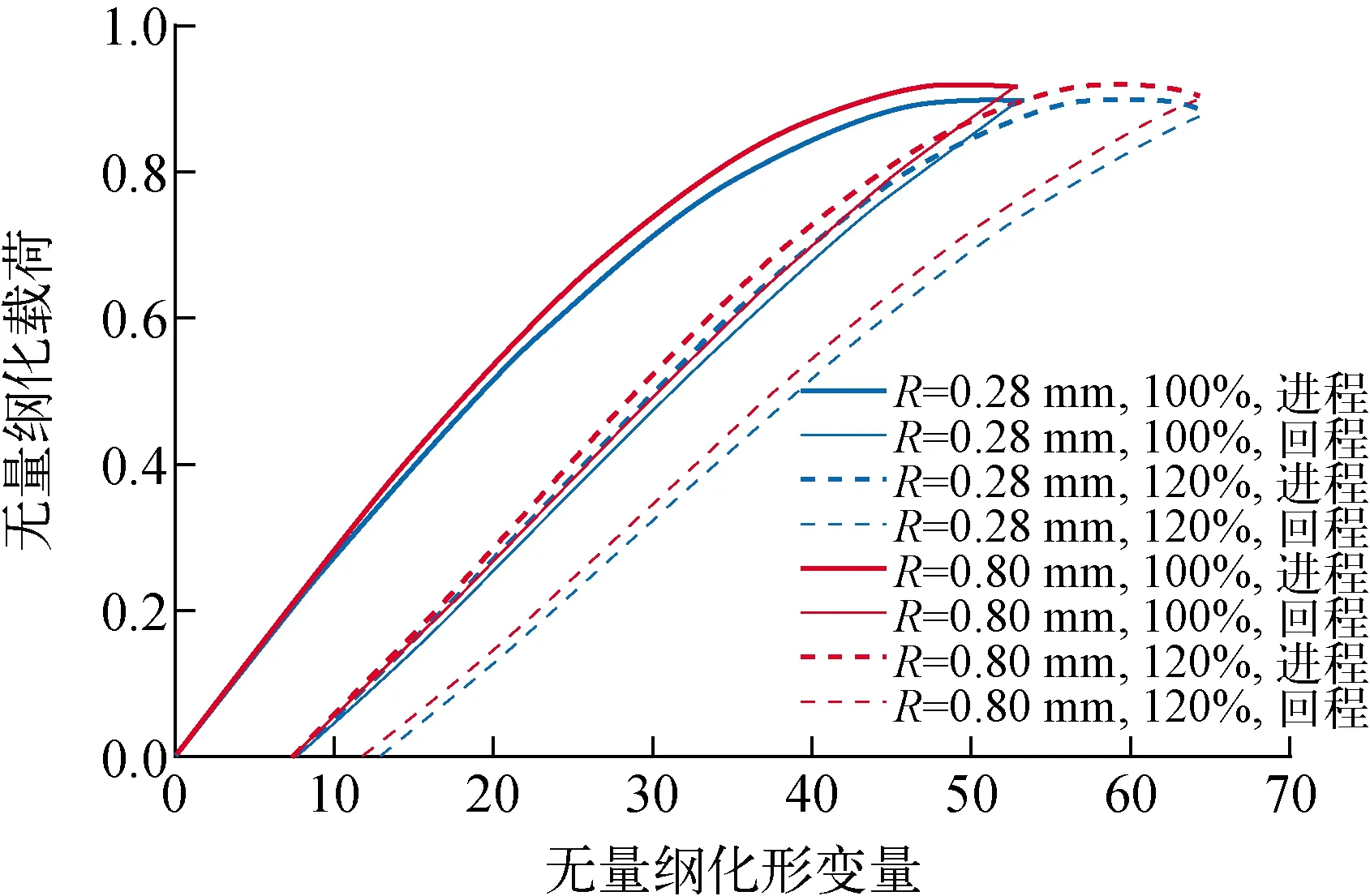

R角半径为0.28 mm时,单条带弹簧在100%与120%名义形变量下的进程、回程形变量-载荷曲线拟合结果示于图6,图中箭头代表载荷往复的施加过程,其颜色、线型与载荷曲线相对应。由图6可见,随着形变量的增加,弹簧载荷逐渐增大,并在100%名义形变量(无量纲化形变量为51)附近达到最大,最大无量纲化载荷约为0.90;100%名义形变量下载荷卸载后弹簧产生了残余形变量,其无量纲化值约为7.53,表明弹簧产生了一定的塑性变形;120%名义形变量的进程-载荷曲线与100%名义形变量下的回程-载荷曲线表现出很强的相近性,并在相近的载荷处达到最大;同时,120%名义形变量下载荷卸载后亦产生了一定幅度的残余形变量,约为12.87。上述现象及数据表明,新设计的锆合金弹簧结构在100%名义形变量附近可提供较稳定的夹持力,保证了夹持状态的稳定性,这可削弱加工、装配等误差对夹持力的影响;弹簧残余形变量的存在意味着其产生了一定的塑性变形,这是由于弹簧上应力分布不均匀,导致局部应力较大,不可避免地产生了一定的塑性变形,Kim等[13]、Shin等[14]针对H型弹簧的试验及数值计算结果亦出现了类似的现象。

2)R角的影响

R角半径会影响弹簧与燃料棒的接触面积并对加工制造工艺产生影响,R角过大会造成弹簧刚性部分与燃料棒接触的弧形部分面积减少,对燃料棒的磨蚀产生不利影响;R角过小则会造成加工制造困难。因此,有必要研究R角对弹簧力学性能的影响。图7为R=0.28、0.80 mm两种弹簧形变量-载荷曲线的比较,可看出R=0.80 mm的弹簧在100%名义形变量下的夹持力较R=0.28 mm的略大约2.34%,而100%名义形变量下的残余形变量较R=0.28 mm的约小3.67%,120%名义形变量下的残余形变量约小7.77%。上述结果表明,弹簧R角的增大可提高弹簧的刚度、结构强度与结构稳定性,但幅度有限。因此,实际工程应用中,应在满足加工制造工艺与R角结构稳定的前提下,合理降低R角的值以增加弹簧刚性部分与燃料棒的接触面积,进而降低燃料棒的磨蚀深度。

图7 倒角半径对弹簧形变量-载荷曲线的影响Fig.7 Effect of fillet radius on deformation-load curve of spring

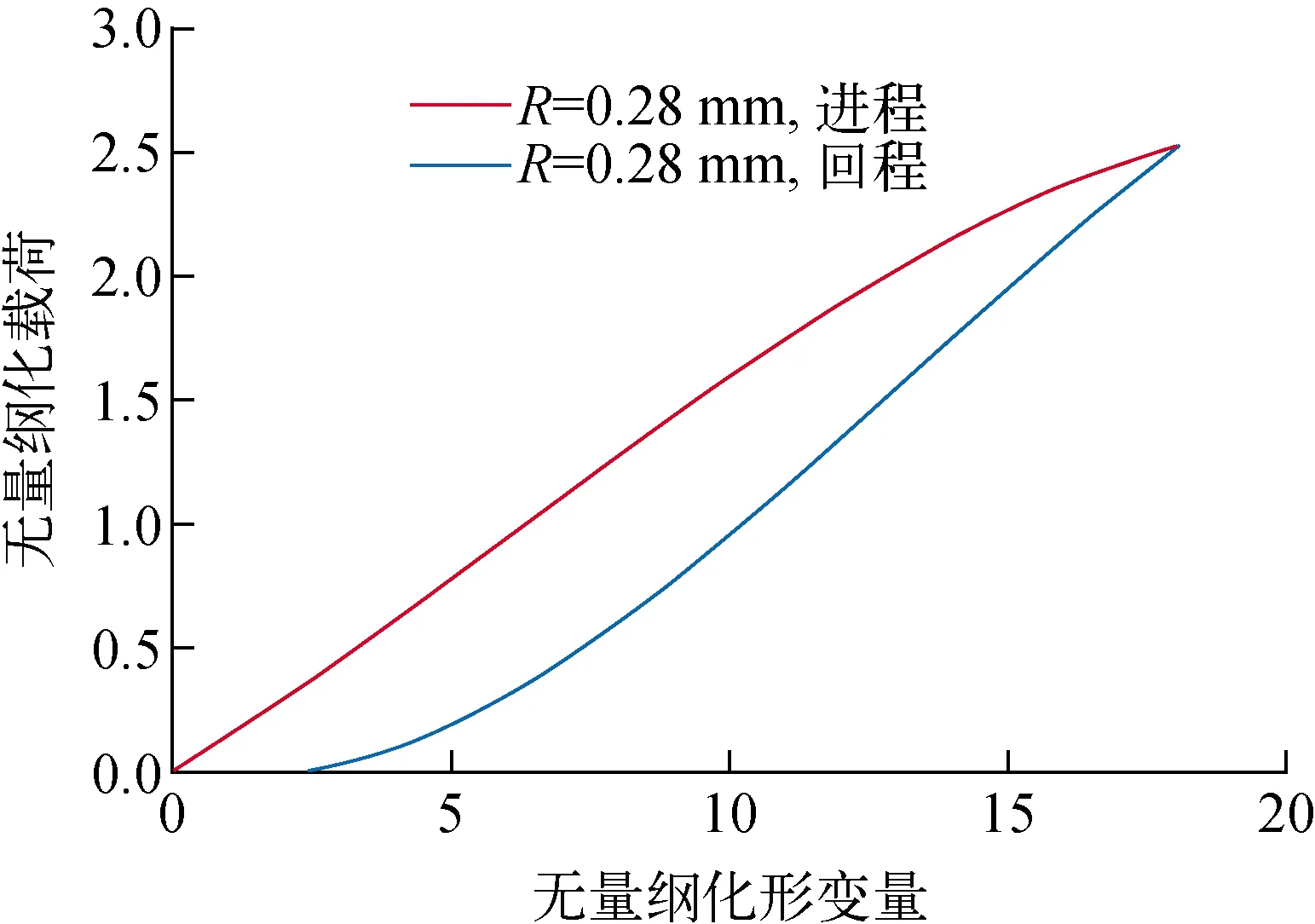

3.2 单条带刚凸力学特性

单条带刚凸的进程、回程形变量-载荷曲线的拟合结果如图8所示,可见进程形变量-载荷曲线表现出较好的线性,刚凸在100%名义形变量(无量纲化形变量为1)下的无量纲化载荷约为0.14。需要注意的是,单条带弹簧在100%名义形变量下的无量纲化载荷约为0.90,二者载荷匹配性较差。若刚凸的载荷与弹簧的名义载荷相同,则刚凸的形变量约为6.4倍名义形变量。由于刚凸100%名义形变量远小于0.1 mm,6.4倍的名义形变量亦小于0.1 mm,因此这种情况的影响并不会对燃料组件的物理性能、热工水力性能产生较大的影响。然而,刚凸与弹簧力学性能的匹配性仍是后续格架夹持系统设计与改进中需要关注的内容。

图8 单条带刚凸拟合的形变量-载荷曲线Fig.8 Fitted deformation-load curve of dimples on single strap

3.3 格架栅元夹持结构力学特性

弹簧R角半径为0.80 mm的格架栅元夹持结构在100%与120%名义形变量下的进程、回程形变量-载荷拟合曲线如图9所示,可见两条曲线的趋势相似,表明其力学状态并未发生较大变化。格架栅元夹持结构在100%名义形变量(无量纲化形变量为52)附近达到最大,最大无量纲化载荷约为0.87;100%名义形变量下载荷的卸载使得弹簧产生了残余形变量,约为12.87,表明格架栅元夹持结构亦产生了一定的塑性变形;同时,120%名义形变量下载荷卸载后亦产生了一定幅度的残余形变量,约为18.73。格架栅元夹持结构展现了与单条带弹簧相似的力学性能,但仍存在一定的差异。

图9 格架栅元夹持结构拟合的形变量-载荷曲线Fig.9 Fitted deformation-load curve of supporting structure of lattice cell in spacer grid

3.4 单条带弹簧与格架栅元夹持结构的力学性能对比

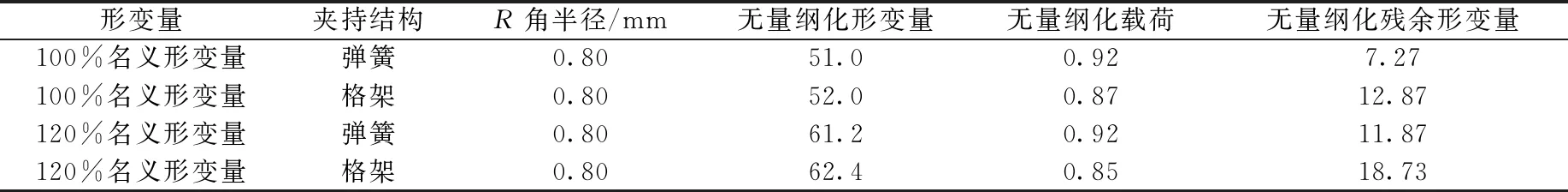

R角半径为0.80 mm时单条带弹簧与5×5格架栅元夹持结构在100%与120%名义形变量下的无量纲化载荷及残余形变量列于表1。由表1可知,单条带弹簧的载荷大于格架栅元夹持结构的载荷,而残余形变量则相对较小,可能是因为图2所示的单条带固定装置对条带的约束较实际格架栅元的刚度更大。但其载荷相差较小,证明目前的单条带试验方案具有较高的可靠性;为进一步提高单条带试验的代表性,后续可基于现有方案进一步改进单条带试验装置中条带的固定方式,以充分模拟弹簧真实的应用场景。

表1 单条带弹簧与格架栅元夹持结构的力学性能对比Table 1 Mechanical performance comparison between spring on single strap and supporting structure of lattice cell in spacer grid

4 结论

本文设计了一种新型定位格架夹持结构,其弹簧为从条带上冲制而成的拱形带小刚凸的锆合金结构,有助于进一步提高棒束型燃料组件的中子经济性、简化定位格架生产流程。针对新设计的夹持结构,进行了单条带弹簧、单条带刚凸及格架栅元内夹持结构的力学性能试验,拟合获得了弹簧、刚凸、栅元内夹持结构在不同形变量下的进程、回程形变量-载荷拟合曲线,分析了相关结构的载荷、永久形变量等力学性能,所得结论如下。

1) 单条带弹簧与格架栅元的夹持结构在100%名义形变量下的载荷均具有较好的稳定性,表明新设计的弹簧结构对制造、装配公差的敏感性较低。

2) 弹簧上小刚凸R角的增大可提高弹簧的刚度、结构强度及结构稳定性,但幅度有限;实际工程应用中,应合理设计R角并增加弹簧刚性部分与燃料棒的接触面积,进而降低燃料棒的磨蚀深度。

3) 格架栅元内夹持结构与单条带弹簧试验所得力学性能相近,证明目前的单条带试验结果具有较高的代表性和可靠性。同时,单条带弹簧力学性能的载荷略偏大,残余形变量略偏小,这可能是由于单条带固定装置对条带的约束较实际格架栅元的刚度略大,这可在后续装置设计中进一步优化。