轴流压气机串列静子叶片弯掠设计优化

张金欧文, 庄皓琬, 滕金芳

(上海交通大学航空航天学院, 上海 200240)

串列叶片技术是现代航空发动机高负荷压气机的重要设计方法之一,它能在提供很大的气动载荷的同时依旧保持着较低的损失;此外串列叶片技术可以让压气机结构更加紧凑,为航空发动机整体减重,进而对提高推重比有着很大的帮助。为了更好地合理设计和应用串列叶片技术,很多学者对其进行了深入的研究。McGlumphy等[1-3]对亚声速串列叶栅和三维串列转子进行了较为详细的研究,在总结前人在串列叶片领域工作的基础上,发现串列叶栅前后叶片之间的相对轴向和圆周位置对其性能有很大影响,经过优化的高负荷串列叶片比单一叶片具有更低的空气动力学损失。Hertel等[4]对一个亚声速串列叶栅进行了实验和数值研究,揭示了丰富的流场细节,并发现串列叶片设计在高气动载荷时要明显优于传统的单一叶片设计,但若设计参数不合适则容易使得串列叶片损失较大,因此需要对串列叶片进行更精细的几何参数设计。Heinrich等[5-6]研究了串列叶片前后排间隙对其空气动力学性能的影响,发现如果间隙较大,前后两排叶片倾向于独立工作,而如果间隙较小,则后排叶片吸力面的气流分离会明显削弱。Liu等[7]对串列叶片气动载荷的上限进行了理论分析,在设计了一系列的串列叶片后,发现串列叶片设计在特定的工况下比单一叶片设计具有更宽的设计空间,尤其是对于高负荷叶片而言。

为了更精准和快速地开展优化设计,需要尝试将更好的优化方法应用于串列叶片的设计之中。Schlaps等[8]采用基于多点近似法对一个压气机的串列静子进行了全自动的三维优化设计和优化,加快了设计优化流程的收敛速度,丰富了最优设计的搜索空间。Song等[9]则采用Co-Kriging多精度代理模型,对一个可控扩散叶型(controlled diffusion airfoils, CDA)的串列叶栅进行了较多设计变量的快速三维优化设计。基于此,现采用高自由度的复合弯掠三维叶片造型设计方法,对轴流压气机的串列静子叶片开展前后排协同的双目标设计优化研究。

1 研究对象与方法

1.1 研究对象

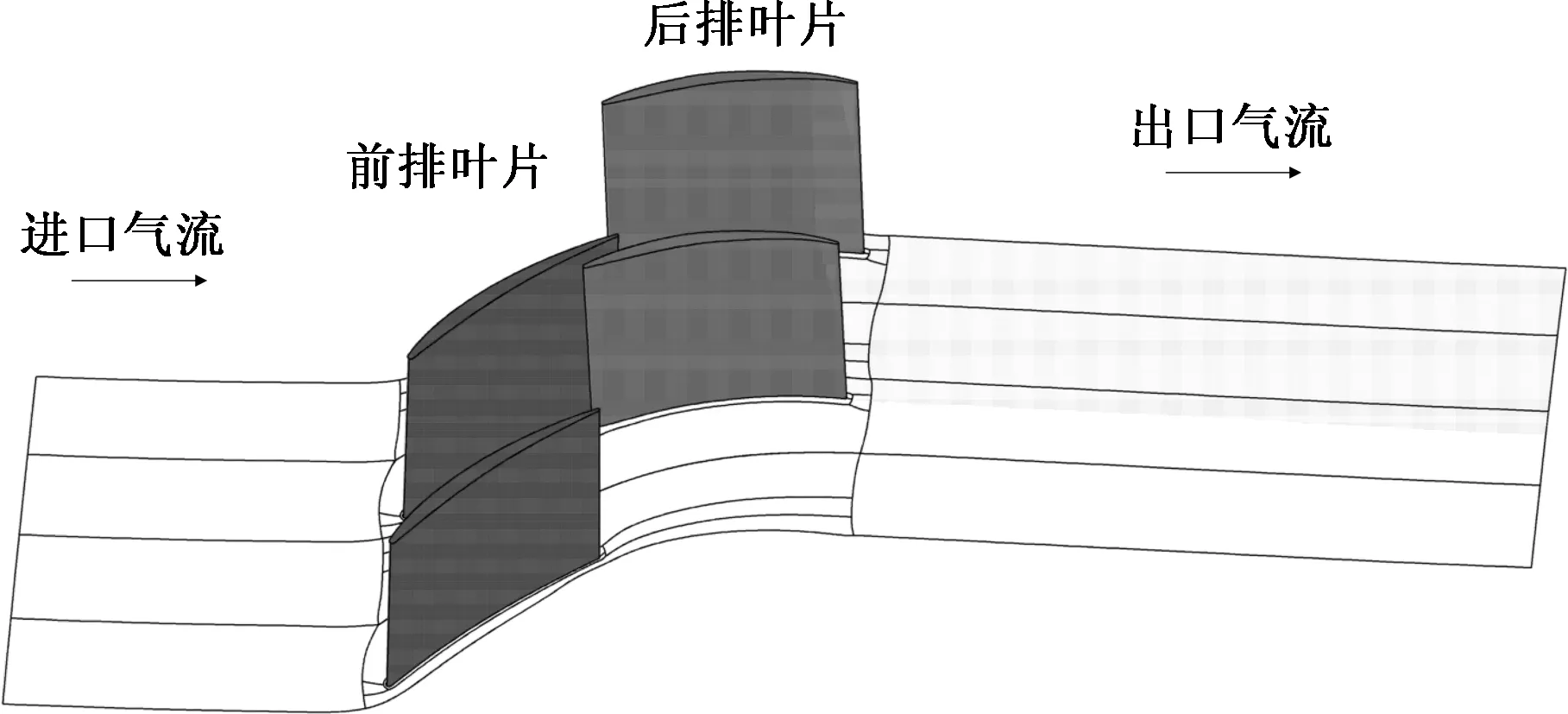

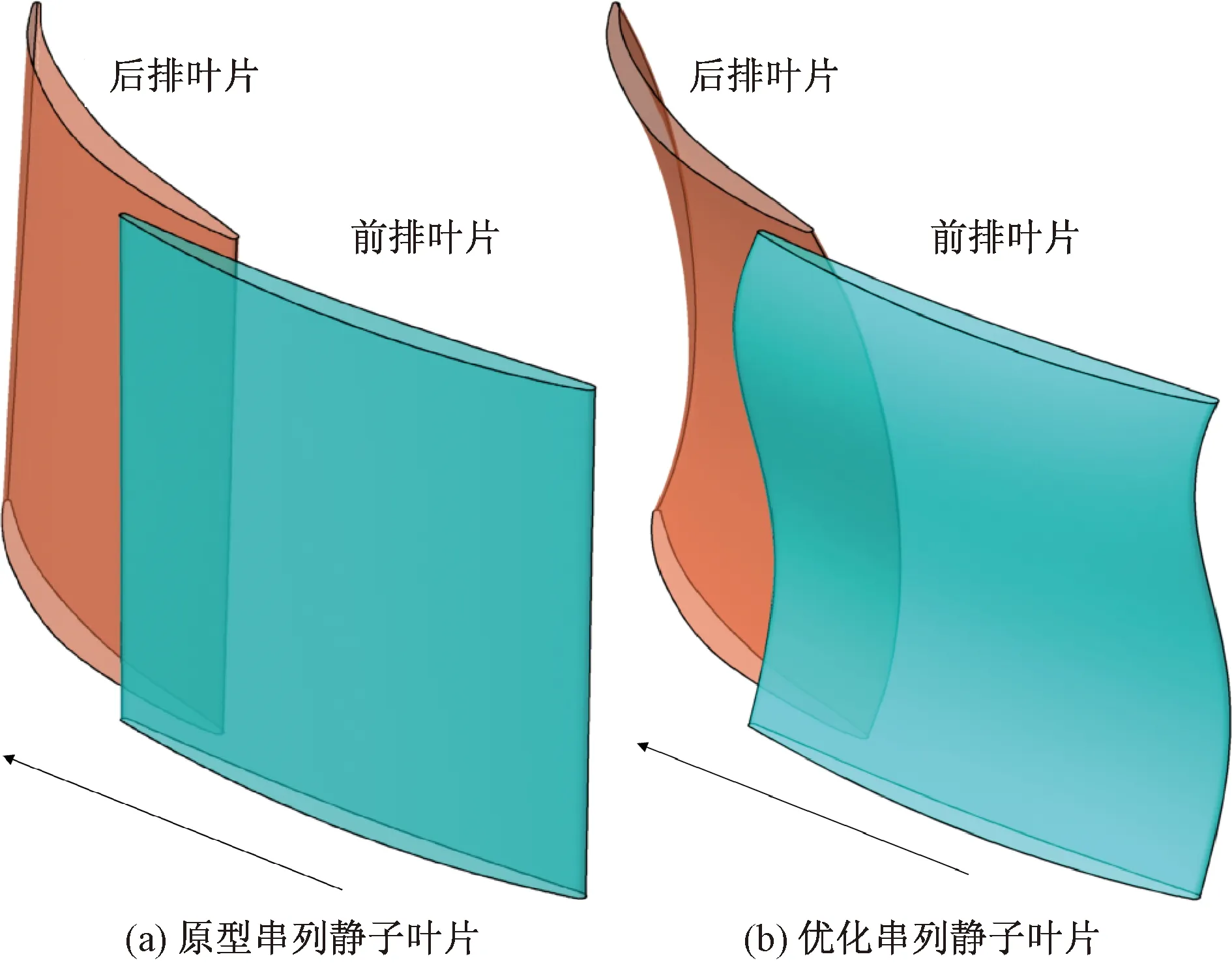

研究对象为轴流压气机的串列静子叶片,前后两排静子叶片在轴向存在一定的重合度。原型串列静子的计算域分布如图1所示,其前后排叶片均为直叶片,进口来流马赫数为0.54,在设计工况下的静压比为1.1,总压恢复系数为0.953,扩散因子约为0.6。

图1 原型串列静子叶片三维几何图

1.2 数值计算方法

数值上采用雷诺平均纳维斯托克斯方程(Reynolds-averaged Navier-Stokes Equations, RANS)定常计算对原型与优化的串列静子进行气动性能评定,求解器采用Numeca Fine/Turbo 11.2,多重网格加速计算和收敛;湍流模型采用Spalart-Allmaras模型。边界条件采用该串列静子叶片工作时的实际工况,计算域入口给定总温、总压及气流角;计算域出口给定气流流量以保证同一工况点;叶片表面与两侧壁面均给定绝热无滑移条件;单一通道周向两侧为周期性边界。

计算流体力学(computational fluid dynamics, CFD)计算网格采用Numeca Autogrid5软件生成。串列静子前后排叶片网格均采用O4H型拓扑结构。为了确定网格规模,开展了详细的网格无关性验证计算,最终采用400万网格数的方案。对于所有的计算结果,其近壁面网格y+值均小于5。

1.3 串列叶片弯掠造型方法

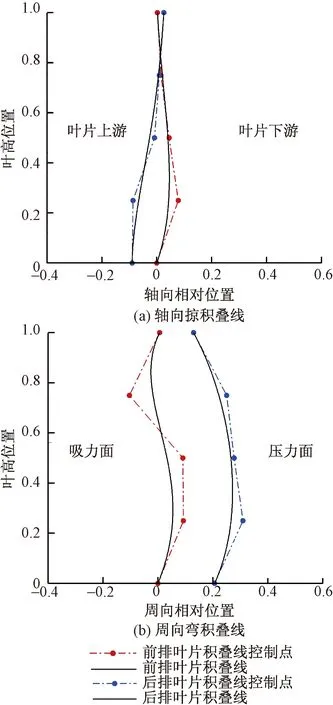

采用高自由度的复合弯掠三维叶片造型设计,对串列静子的前后排叶片做协同优化设计。如图2所示,串列静子的前后排叶片的弯和掠由共计4条4阶B样条曲线所生成的积叠线所控制,从而在原叶型的基础上实现叶片造型连续光滑地变化。每个B样条曲线由从叶根到叶尖均匀分布的5个控制点计算生成。叶根和叶尖两端控制点固定不可变,其余为可变控制点。另有2个变量控制后排叶片与前排叶片的相对距离,因此整体设计变量共计18个。

图2 串列叶片弯掠参数化设计

1.4 串列叶片弯掠造型方法

串列静子叶片的优化方法采用了基于代理模型的优化算法,多轮迭代优化的过程中渐进地在设计空间中搜寻并收敛到最优设计方案。研究所使用的代理模型为高斯过程模型[10]。

18个设计变量的优化设计范围为-30%~+30%叶高尺寸所对应的区间,优化设计时需检测并排除串列静子前后排叶片发生几何重叠与干涉所对应的禁止域。首先在样本空间的范围内进行拉丁超立方抽样获取初始随机分布的样本,然后对各个样本的几何有效性进行检测,剔除无效的样本后,生成各自对应的CFD网格和算例,开展计算并收集分析计算结果,构建样本数据库。在收集到所有初始样本信息之后,建立描述和预测的数值代理模型,用于寻优迭代设计。采用非支配排序多目标遗传算法(non-dominated sorting-based multi-objective genetic algorithm, NSGA-II)遗传算法搜寻样本空间,搜集到预测具有更好性能的新样本,并重复上述优化流程至收敛,直至获得该设计空间内最优设计的集合。

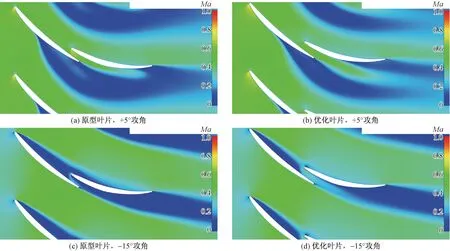

图4 原型与优化串列静子叶片20%叶高截面马赫数云图对比

2 设计优化结果与讨论

2.1 优化串列静子与原型对比

经过三维弯掠优化设计后的叶型与原型的几何对比如图3所示,优化后串列静子叶片具有较为复杂的弯掠结构,其弯掠所带来几何变形的具体数值如图2所示。可以看到,在轴向方向上,前排静子叶片具有轻微的叶中后掠;而后排静子叶片具有大幅的叶尖后掠。而在周向方向上,前排静子叶片在积叠线的控制下有着S型弯曲变形,在靠近叶根附近时偏向压力面侧而在靠近叶尖附近时偏向吸力面侧;后排静子叶片则在积叠线的控制下生成了C型的弯曲叶型,在叶中附近偏向压力面侧。

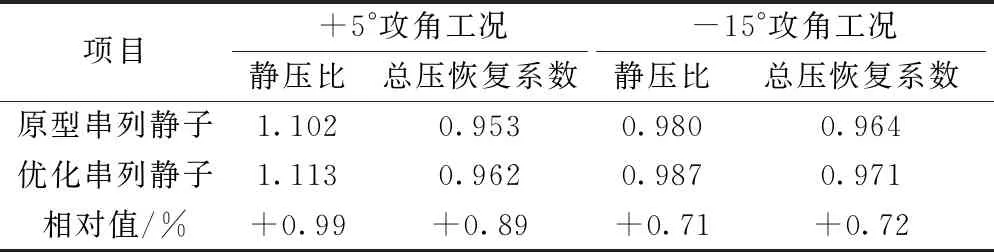

优化后的串列静子在+5°和-15°攻角工况下都具有比原型更高的静压比和总压恢复系数,如表1所示。

图3 串列静子叶片几何优化前后对比

表1 原型与优化串列静子的气动性能系数对比

2.2 流场细节分析

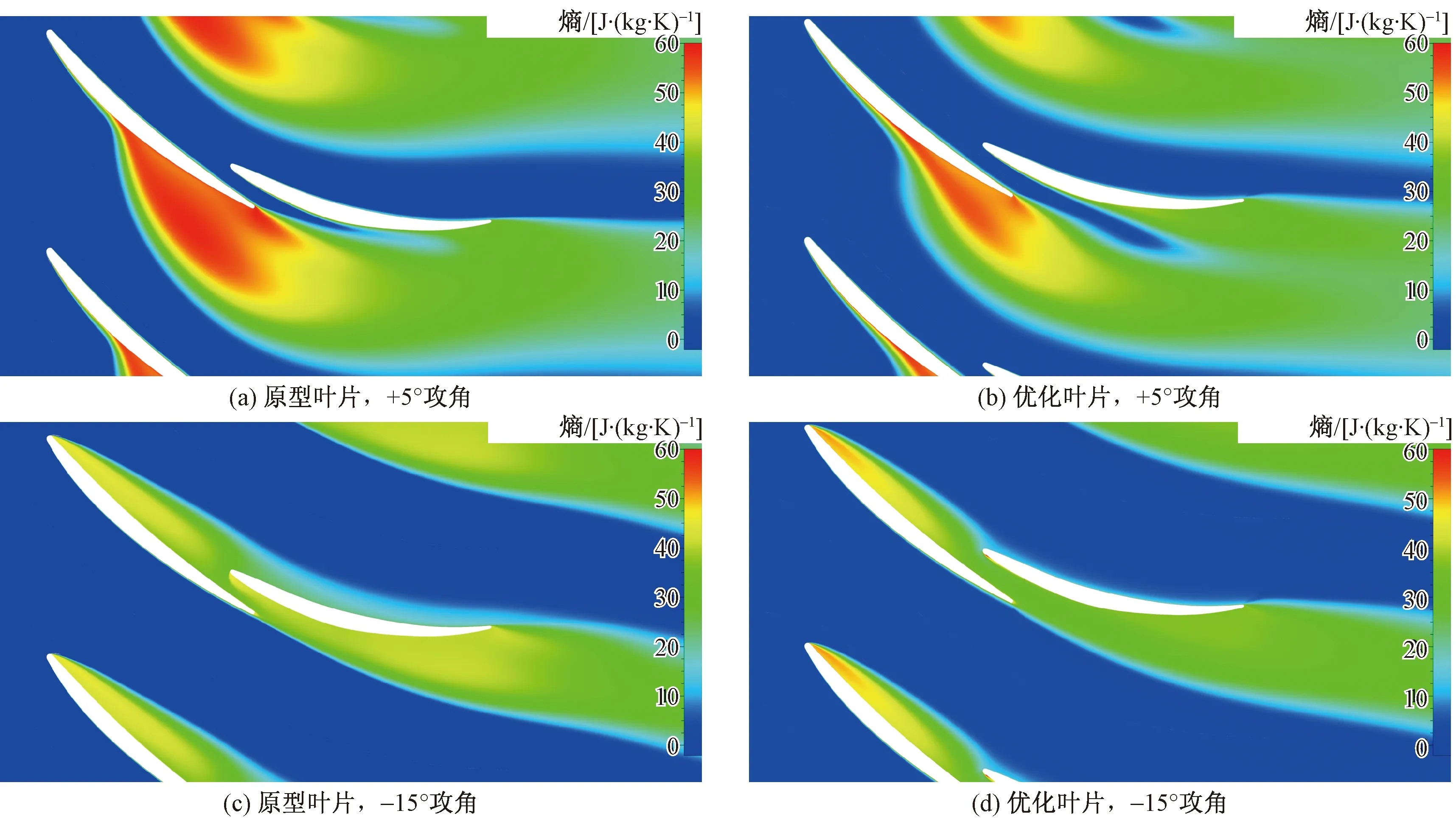

由于原型流场较低叶高处分离较大因而性能较差,故选取20%叶高截面原型与优化后的串列静子叶片在正、负攻角工况下的马赫数和熵分布进行对比,如图4和图5所示。

图5 原型与优化串列静子叶片20%叶高截面熵云图对比

由图4、图5可见,在正攻角工况下,弯掠设计优化后的串列叶栅,前排叶片分离区吸力面相比较原型大大减小,从而获得的损失降低十分可观。原型叶片的主要分离损失区是前排叶片的吸力面附近,因为串列叶片的缝隙流气流只能够对后排叶片吸力面进行吹除,因而当前排叶片气动载荷较大时,容易产生很大分离损失。而经过弯掠设计优化后的串列静子叶片因为轴向和周向位置的优化调整以及叶片表面气动载荷的重新优化分布,从而让前排叶片吸力面的流动情况得到了改善;尤其是对于较低的叶高截面,这种改善更为明显。这是因为原型叶片在轮毂附近的角区分离较为严重,而优化后的叶型对角区分离的抑制作用也十分明显。

在负攻角工况下,优化叶片的堵塞流动相比较原型有一定的缓解,这主要是由于优化的串列静子前后排叶片之间周向相对距离变大,从而使得有更多的气流从缝隙流穿过,改善了严重堵塞的情况。

由上述分析可见,这种高自由度复合弯掠三维叶片优化造型技术可以使得串列静子叶片的几何能同时协调和满足正负攻角工况之下的气动性能需求。既能在正攻角工况下,通过改变气动载荷分布减少分离和损失,也能在负攻角工况下,通过改变串列叶片特定叶高截面处相对周向位置的缝隙流宽度以减少气流堵塞,提升气动性能。这种多工况下的性能兼顾在直叶片造型设计上是难以实现的。

3 结论

对轴流压气机的串列静子叶片开展了高自由度复合弯掠的参数化双目标设计优化,通过对其在正、负攻角工况下的静压比与总压恢复系数,以及20%叶高截面马赫数和熵分布的对比分析,表明本文的设计优化方法提高了该串列静子叶片在不同工况下的气动性能。主要结论如下。

(1)基于4阶B样条曲线所生成的优化串列静子叶片其弯掠结构较为复杂。前排静子叶片在轴向方向上具有少量的叶中后掠,而在周向方向上有着S型弯曲变形,靠近叶根附近时偏向压力面侧,在靠近叶尖附近时则偏向吸力面侧。后排静子叶片轴向方向上具有大幅的叶尖后掠,而在周向方向上构成了C型的弯曲叶型,在叶中附近偏向压力面侧。

(2)优化后的带弯掠的串列静子叶片既能有效地抑制其在正攻角工况下的气流分离,并且也能有效地缓解其在大负攻角下的流动堵塞,在正和负攻角工况下静压比分别提升了0.99%和0.71%,总压恢复系数分别提升了0.89%和0.72%。