双壁钻杆反循环系统新型井下封阻导流器冲蚀与强度研究

张 辉, 王 磊, 魏耀辉, 马明宇, 凌定坤, 康 波

(1.中国石油化工股份有限公司石油工程技术研究院, 北京 100029; 2.常州大学石油工程学院, 常州 213164;3.中石化胜利石油工程有限公司钻井工艺研究院, 东营 257099)

随着中国经济建设的迅速发展,油气勘探领域不断扩大。传统的泥浆正循环工艺已远远不能满足高速度的钻井要求,而李元灵[1]、田晓婷[2]、吴晶晶等[3]、张仟[4]针对双壁钻杆气体反循环钻井技术进行了研究,分析其工作原理并总结了其发展趋势。该技术是一种利用双壁钻具及纯气相流体的反循环钻井技术。王建平等[5]、温杰等[6]、Lin等[7]、陈怡等[8]将双壁钻杆气体反循环钻井技术具体应用到了实例中并总结经验,认为该技术的优势在于与相同井眼尺寸气体正循环钻井技术相比,需要的气量只有正循环的1/5~1/3,具有巨大经济优势,同时,该工艺可有效地进行地层压力封闭,进行控压乃至负压钻进作业。在钻井作业应用过程中,曹辉祥等[9]、王运美等[10]、Ren等[11]、刘义彬等[12]则发现双壁钻杆反循环钻井的很多关键部件受到冲蚀及拉伸压缩的风险很大,最终导致部件损坏。为了减小双壁钻杆反循环钻井关键部件——井下封阻导流器的冲蚀损坏,设计了一种新型井下封阻导流器,可以有效减小井下条件带来的冲蚀影响,并且分别对井下封阻导流器的返砂流动、冲刷腐蚀、抗拉抗扭强度进行模拟,设计了室内气密性及返砂实验,验证封阻器的适用性。

1 新型井下封阻导流器模型

井下封阻导流器在双壁钻杆反循环钻井工艺中具有控压、导流、返砂等多种作用,在钻进过程中,当出现沉沙较多、上部井段掉块严重,或起下钻摩阻较大甚至发生卡钻等复杂情况时,对双壁钻杆反循环工艺中封阻导流器部件的冲蚀、强度及返砂效果等,都会产生较大的影响。

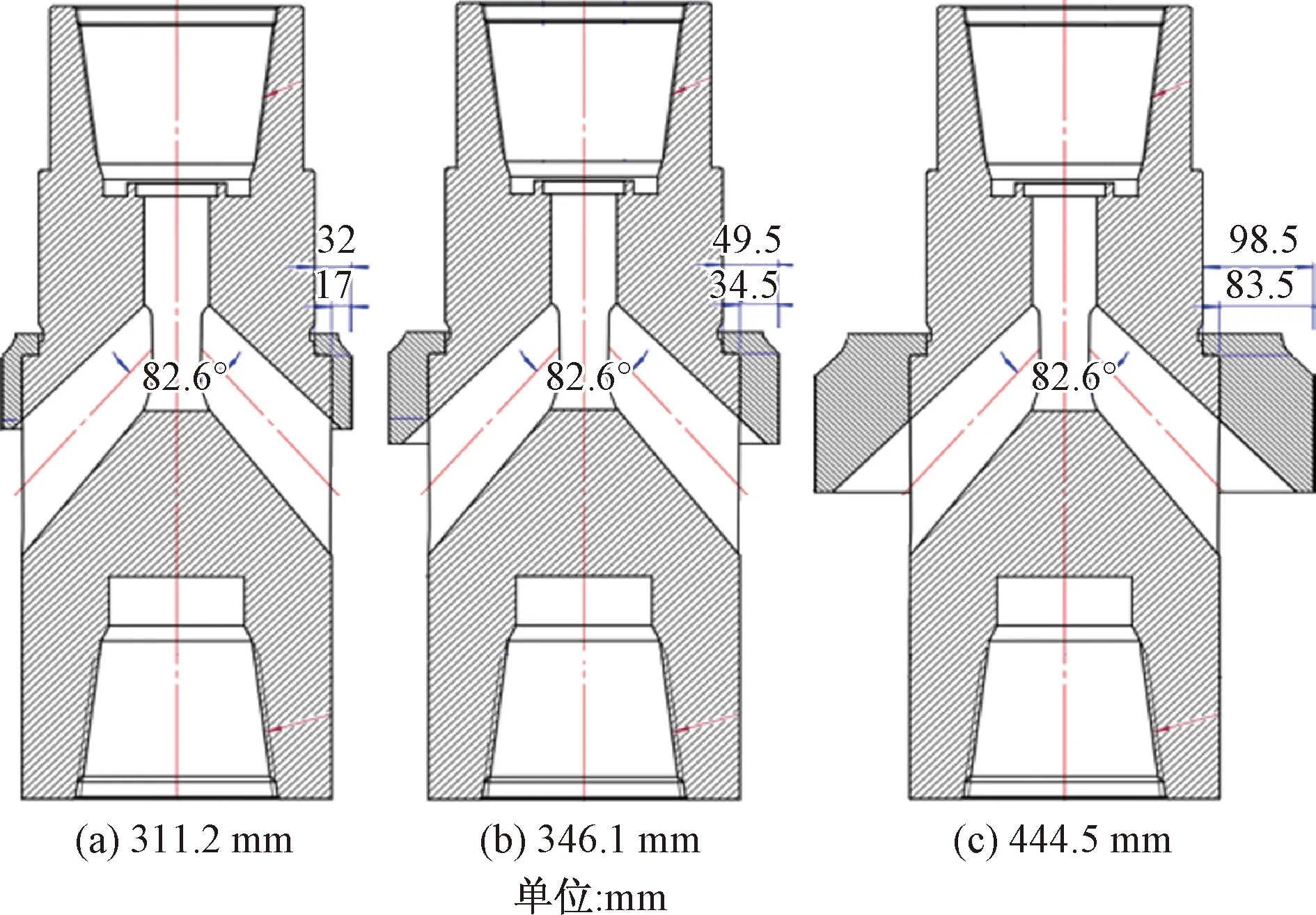

双壁钻杆反循环钻井适用于高流速、循环压差大的生产环境,考虑到目前大多数的封阻器只能用于常规钻井,依据不同开次钻杆变径的特点,设计了实现同一本体311.2、346.1、444.5 mm 的不变径封阻分流二合一工具,如图1所示,可以看出,其上端和下端接口可直接与不同直径的钻杆相连,为了满足其内外反循环的特点,设计了导流通道,倾角为82.6°。但过小的内径对于反循环过程中返砂效果、冲蚀以及强度特性等都具有较大的影响。因此,后续将对变径尺寸研究进行分析并评价。

图1 3种井眼尺寸的不变径二合一封阻分流器结构图

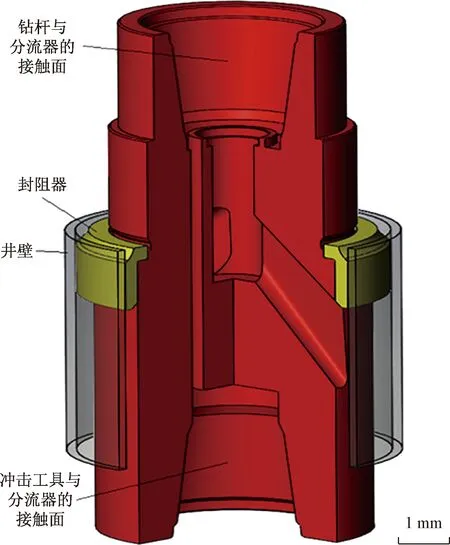

简化出新型井下封阻导流器物理模型整体剖面结构如图2所示,在此后冲蚀与强度分析数模研究中,皆基于此结构进行建模。

图2 双壁钻杆井下封阻器模型剖面示意图

2 井下封阻器导流器流动与冲蚀

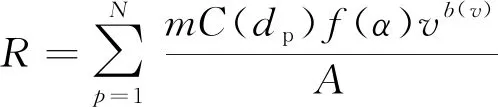

根据现场的施工需求,对入口流量分别为30、60、90 m3/min,岩屑粒径为1、3、6 mm,离散相速率为1 kg/s时的井下工具返砂情况和磨损情况进行了数值模拟。由于欧拉模型对颗粒的假设并不能反映冲蚀的工程实际,采用的模拟模型为离散相模型[9],将液相作为连续相。井下阻隔器壁面的冲蚀磨损离散相冲蚀磨损速率公式为

(1)

式(1)中:R为冲蚀速度,(kg/m2)/s;A为单元表面积,m2;C(dp)为井筒直径的函数,常数;f(α)为颗粒冲击角度的函数;α为冲击角度;v为离散相相对速度,m/s;b(v)为速度系数;m为离散相的质量流速,kg/s;N为入射颗粒数。数值模拟结果如图3~图5和表1所示。

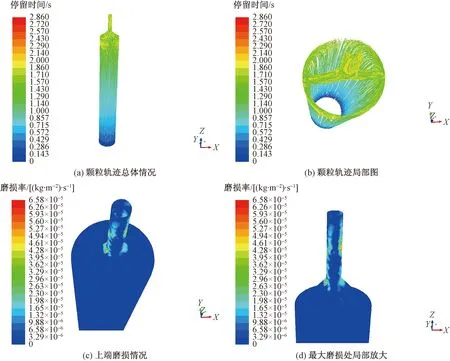

入口流量为90 m3/min时,粒径为1 mm时,砂粒的运动轨迹和磨损结果如图3所示。可以看出,在环形套管区域,颗粒被气流竖直向上输送,其轨迹为平行于壁面的直线段,与壁面的磨损很小。而在中心管汇集处,颗粒轨迹混乱,大量颗粒冲刷壁面。可以看出,封阻导流器中心管汇集处壁面在砂粒的高速冲刷下,磨损速度很快,也是壁面磨损最剧烈的区域[9]。最大磨损出现在中心汇集管上,在颗粒进入中心管后直接冲刷位置的附近区域。钻头附近壁面平均磨损速率为6.76×10-7(kg/m2)/s,而在中心汇集管砂粒直接冲刷的区域,磨损速率高达4.72×10-6(kg/m2)/s。

入口流量为60 m3/min,粒径为1 mm时,砂粒的运动轨迹和磨损结果如图4所示,可以看出,在相同粒径下,随着入口流量的降低,粒子运动速度降低,颗粒运动轨迹仍在中心管汇处最杂乱。此时最大磨损仍出现在中心汇集管上,在颗粒进入中心管后直接冲刷位置的附近区域。对比发现,钻头附近壁面平均磨损速率为6.27×10-8(kg/m2)/s,而在中心汇集管砂粒直接冲刷的区域,磨损速率高达8.33×10-5(kg/m2)/s。

图4 入口流量为60 m3/min的1 mm颗粒轨迹及壁面磨损情况

图5 入口流量为30 m3/min的1 mm颗粒轨迹及壁面磨损情况

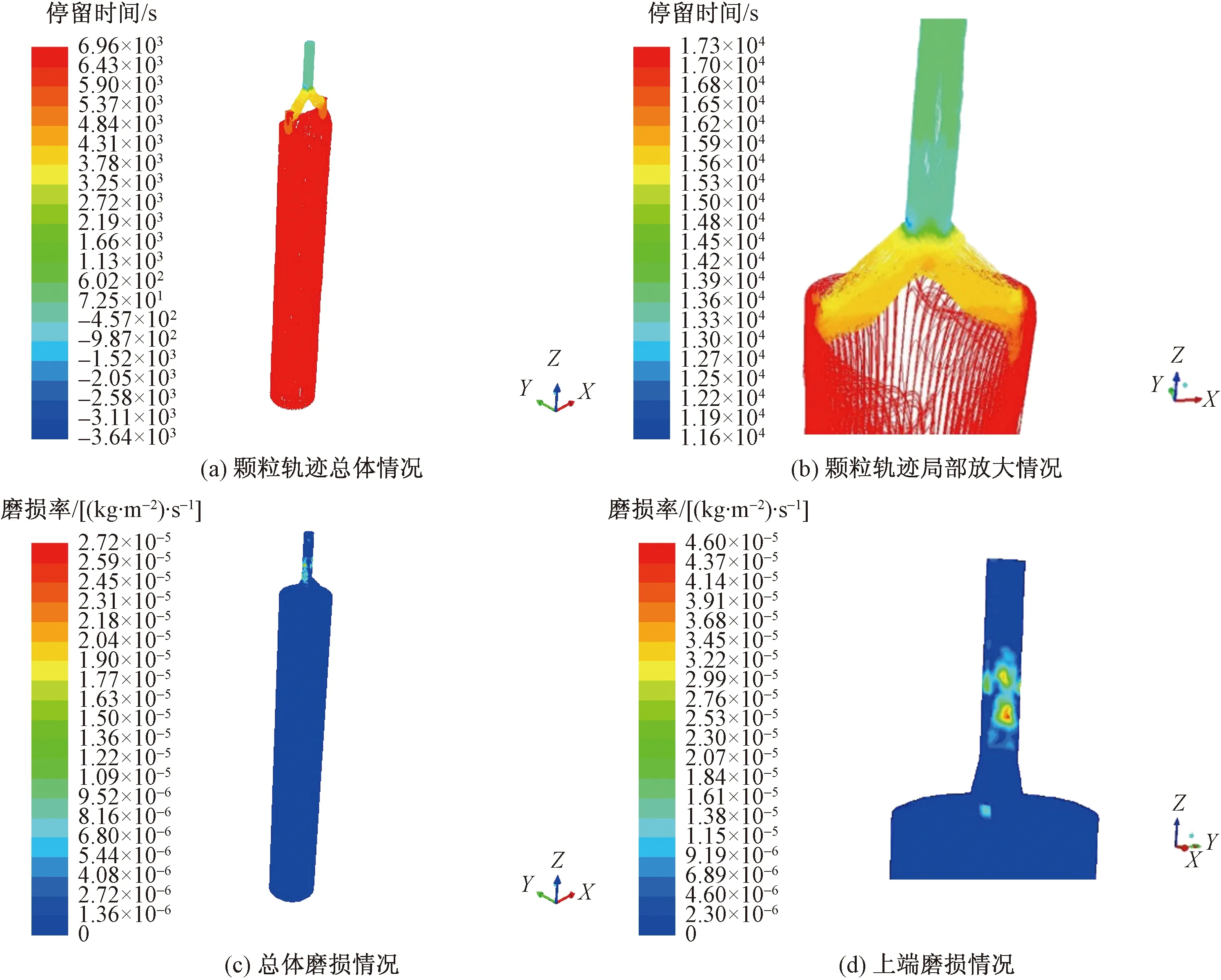

表1 改变粒径模拟结果颗粒粒径

当入口流量为30 m3/min,粒径为1 mm时,砂粒的运动轨迹和磨损结果如图5所示,可以看出,随着入口质量流速的储蓄降低,颗粒移动速度继续下降。中心管汇处运移轨迹无明显规律,但由于流速的下降,紊乱度有所减小。最大磨损位置仍出现在中心汇集管上,在颗粒进入中心管后直接冲刷位置的附近区域。对比磨损速率,钻头附近壁面平均磨损速率为3.67×10-5(kg/m2)/s,而在中心汇集管砂粒直接冲刷的区域,磨损速率高达3.86×10-8(kg/m2)/s。

在此基础上,控制入口流量为30、60、90 m3/min,改变颗粒粒径分别为3、6 mm,进行阻隔器流体流动模拟,得到颗粒运移轨迹及冲蚀模拟结果,如表1所示,可以看出,此井下封阻器基本能满足 1 mm 粒径的砂粒返砂,但是当流量较小时,返砂实验结果并不明显,当流量较大时,最大磨损比较严重,因此后期的工具改进需要注意最大磨损点与井下流量控制。

3 井下封阻导流器强度分析

对于所设计的封阻器结构,通过Pro/Engineer建立三维实体井下封阻导流器模型,导入ANSYS Workbench,对其抗拉、抗扭强度进行模拟,以验证其能否适应正常的双壁钻杆反循环工况。工具的材料均采用40CrMnMo,具体材料参数如表2所示。

3.1 抗扭数值模拟

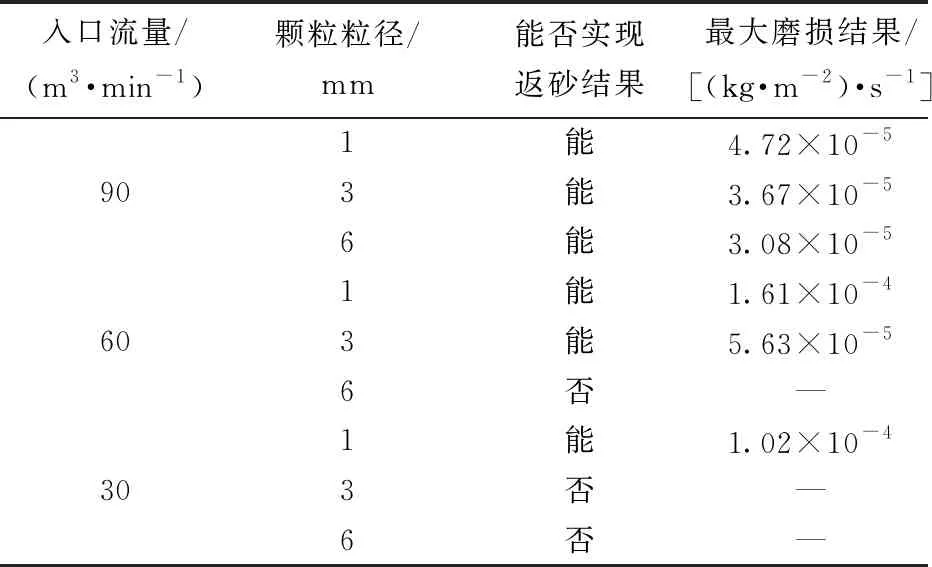

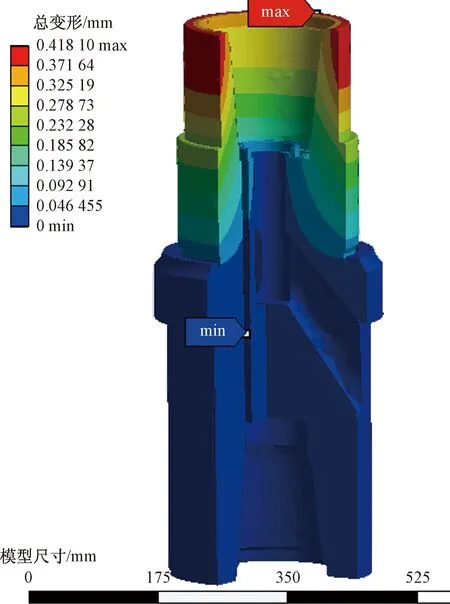

取1.5为封阻器的安全使用系数,则40CrMnMo的许用应力为523 MPa,对封阻器施加约合29 t/m的扭矩,其模拟仿真结果如图6、图7所示。

由图6、图7可以看出,封阻器最大的等效应力为529.5 MPa,最大等效应力位置出现在分流器上安装封阻器的安装槽处,此时其最大等效应力小于材料的安全许用应力,封阻器在其安全使用范围内。最大位移处体现在分流器与转换接头接触的地方外侧,为0.42 mm,符合安全范围。因此建议在保证封阻器能正常安全的工作情况下,井上钻机输出最大安全扭矩不应超过29 t/m,同时在长期工作过程中关注接头处的损坏情况。

表2 材料参数

图6 抗拉模拟等效应力云图

图7 抗拉模拟位移变化云图

3.2 抗拉数值模拟

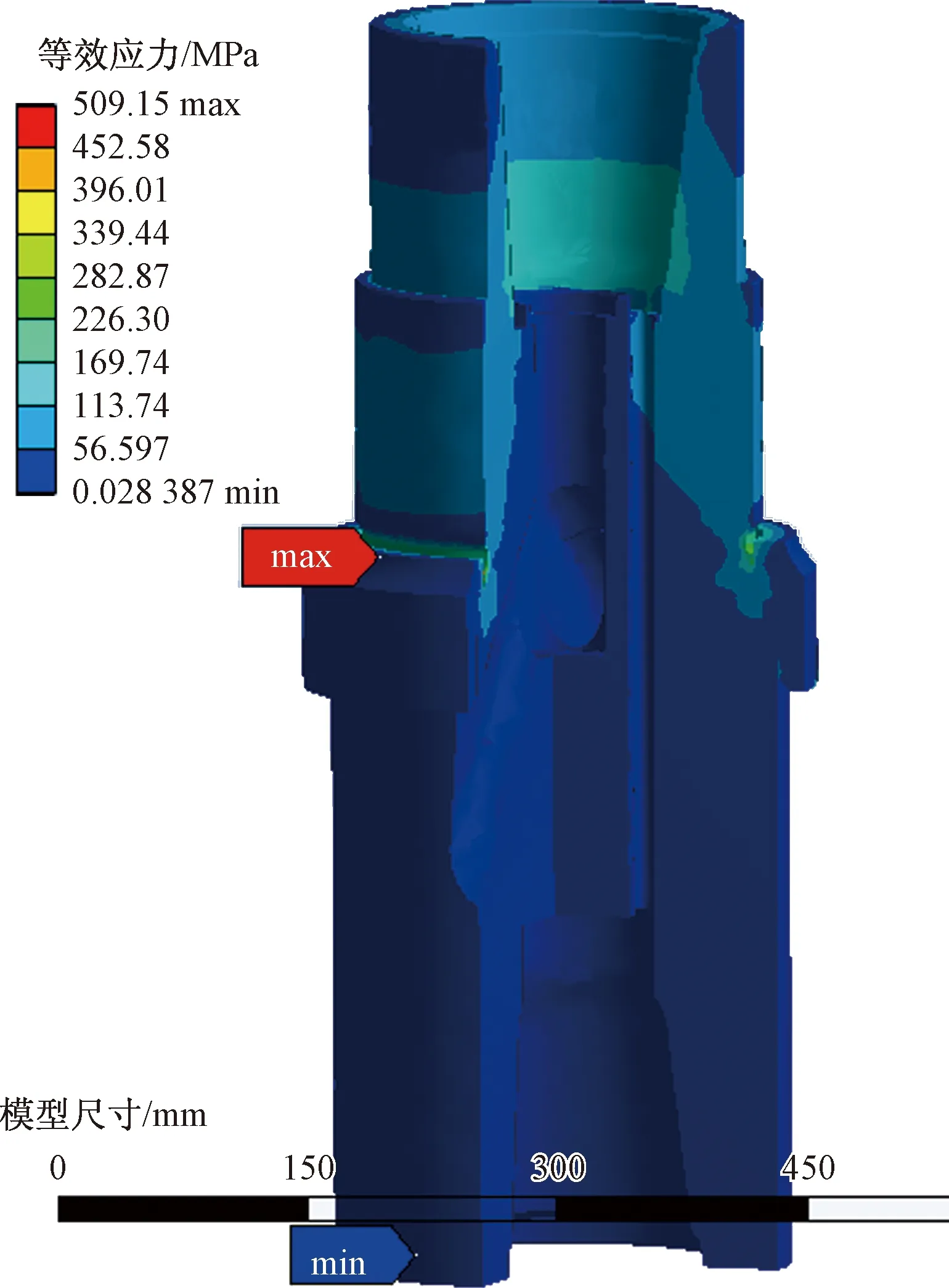

抗拉情况的数值模拟基于钻杆上提过程中封阻器与井壁卡住的工况,取1.5为封阻器的安全使用系数,则40CrMnMo的许用应力为523 MPa,对分流器施加270 t的拉力,等效应力云图如图8所示。

图8 抗扭模拟等效应力云图

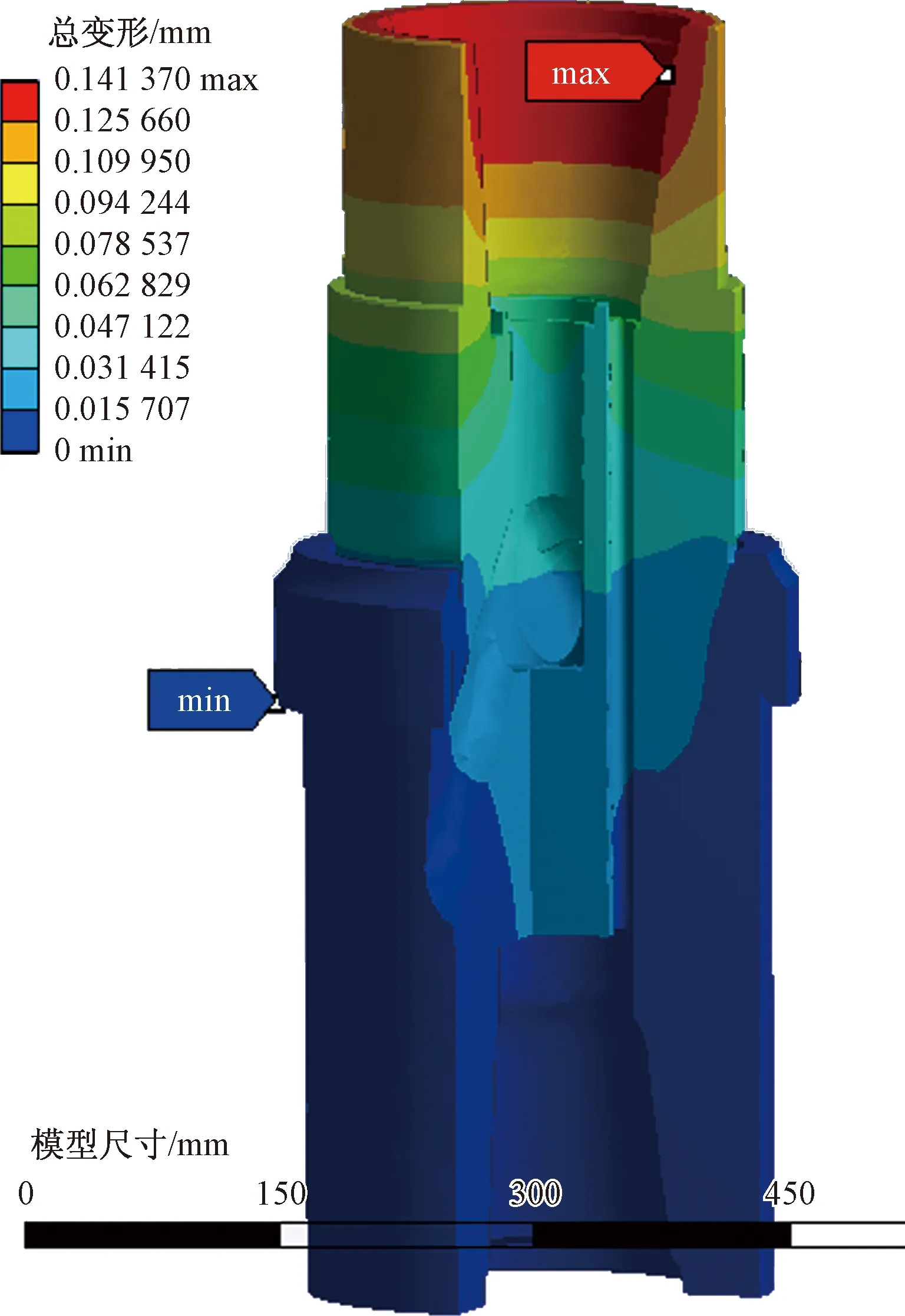

由图8可以看出,工具最大的等效应力为509.1 MPa,位置出现在分流器上安装封阻器的安装槽的上方,此时最大等效应力小于材料的安全许用应力,封阻器在其安全使用范围内。工件在极限使用情况下,其最大的位移量体现在分流器与钻杆安装面处,此时其最大位移量为0.14 mm,如图9所示。因此建议,在封阻器上提受阻时,钻井提供提升力不宜大270 t的拉力,以确保能继续安全使用。

图9 抗扭模拟位移变化云图

4 封阻器导流器气密性及反砂实验

4.1 实验设计

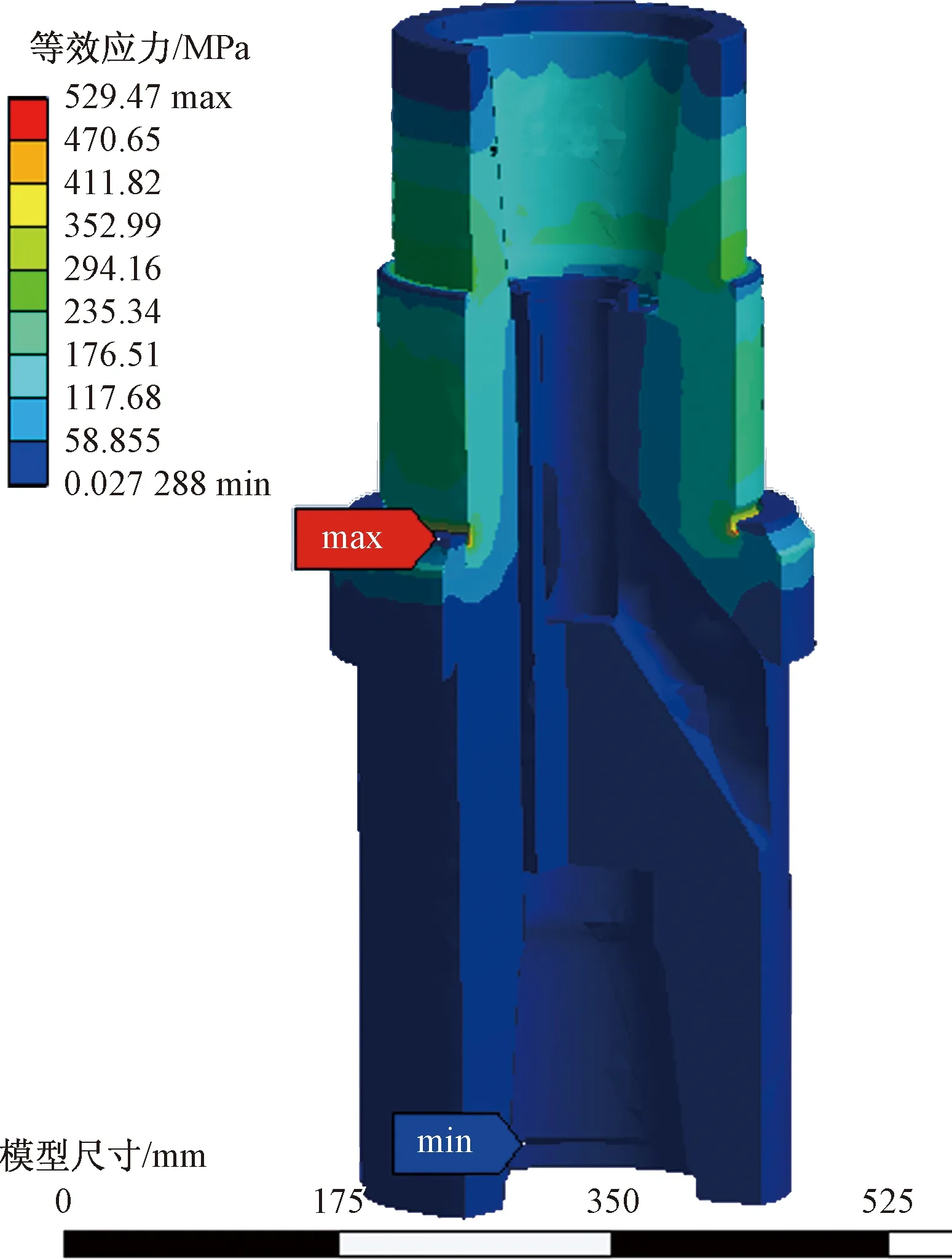

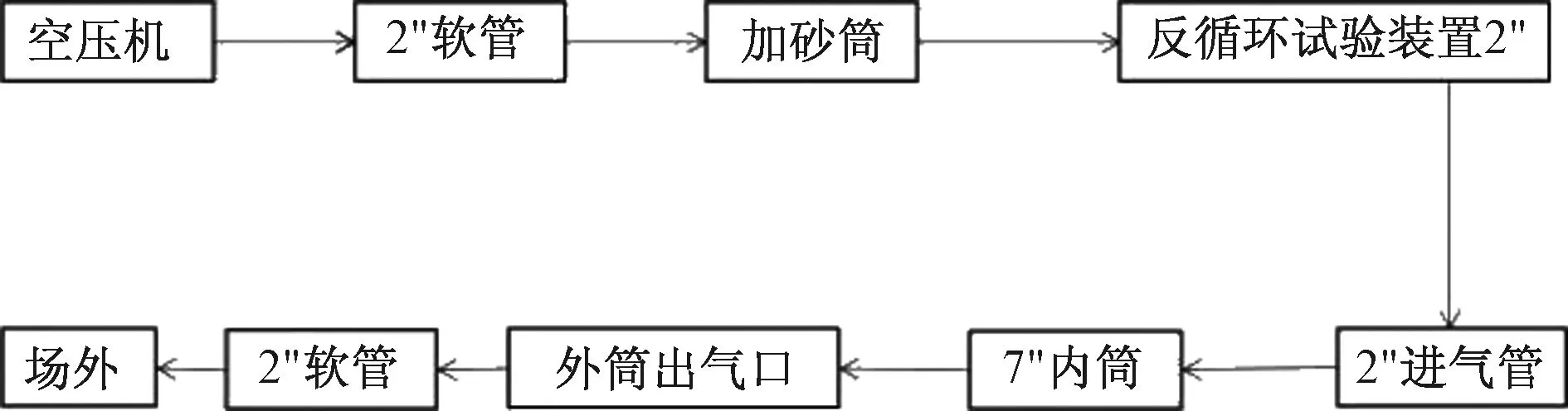

基于封阻器的冲蚀模拟、抗拉和抗压强度模拟可看出,所设计的新型封阻分流器能较好地适应气体反循环钻井技术要求,因此设计气密性与返砂试验,测试封阻分流器与套管间隙气密性及返砂效果。实验循环流程如图10所示。

图10 实验循环流程

实验井筒装置用于模拟封隔器在气体反循环钻井技术中的井下工作环境,如图11所示。实验采用新型封阻器,用多组橡胶板代替金属封阻环,即实现封阻且具备一定的软变径能力(10~20 mm);设计橡胶板内圈间隙实现内转外不转,减少橡胶板与井壁转动摩擦,增强其寿命,并且配套相关井筒装置并搭载试验台进行实验。

图11 气密性及返砂实验装置

4.2 实验过程

通过优化实验并设计干气、加水、干砂、湿环、连续加砂封阻气密性实验来检验封阻器气密性以及返砂效果。实验步骤如下。

(1)进行干气气密性实验,首先逐步提高气量供气循环,压力为1.03 MPa,观测到井口、返砂口均返气占比为4∶6,并且气密性非完全封闭。随后改进封阻器橡胶环(增大外径,并调整橡胶环片位置,最大尺寸放于最下端卡槽)。

(2)拆开排砂管卡箍,并沿胶皮人工向内筒加干细砂(半筒),紧好卡箍,在井口捆扎捞砂布,使供气循环,进行干砂气密性实验。

(3)进行加水气密性实验,从加水口向内筒灌水,直至充满整个内筒,并由小到大缓慢供气循环,观察到井口、排砂口处均能返出气水混合物。

(4)管柱上行,实验封阻器涂抹湿泥形成泥环,并向内筒加满干细砂,紧好卡箍,上下旋转活动管柱,供气循环,进行湿环气密性实验。

(5)进行连续加砂封阻实验,空压机供气量为32.5 m3/min,初始压力为1.03 MPa,连续加砂稳定压力1.52 MPa,持续供气循环实验10 min。设立对照实验,并在加砂筒装满砂样(干砂+干土),清洁橡胶圈槽干泥环,然后在橡胶圈槽涂抹黄油,最后井筒灌水,供气循环实验12 min。

4.3 实验结果分析

实验测得干气气密性实验时井口、排砂口返出气体和砂样占比为3∶7;加水气密性实验时,井口、排砂口处返出气体和砂样占比2∶8,封阻效果有所提高;加砂封阻实验时,气体、砂样返出气体和砂样比例为1∶9,不仅井筒返出颗粒较大,排砂口还以粉尘为主,实验封阻和返砂效果明显提升。实验发现井口、排砂口处均能返砂,但拆开卡箍后,却发现封阻器上部聚积少量砂粒,应注意井筒与封阻器的清洁。

结合流动模拟结果与室内试验结果可以看出,所设计的新型适用于双壁钻杆反循环钻井技术的井下封阻分流器能够较好地完成井筒返砂要求,且气密性良好。在控制一定的入口流量及粒径下,可获得较小的冲蚀量。同时,抗拉、抗扭强度均能满足生产要求。

5 结论

(1)在返砂过程中,粒径相同的岩屑,入口流量越大对中心管汇集处磨损越大,平行与壁面的直线段磨损越小,并且粒径越小返砂效果越佳。当入口流量一定时,岩屑粒径越大,对壁面的磨损也越小。

(2)井下封阻器的受拉与受扭导致分流器和封阻器的变形和受损,其最大位移处体现在分流器与转换接头接触的地方外侧。在井下工具1.5安全系数下,钻机输出最大安全扭矩不应超过29 t/m,提供的提升力不宜大于270 t。

(3)针对井下封阻器在高流速、循环压差较大的情况下,受到的冲蚀以及扭拉进行了模拟,针对其气密性和反砂效果进行了实验,为双壁钻杆反循环钻井减少设备磨损、堵塞、返砂困难等问题提供了有效的解决途径。