基于虚拟传递路径分析的商用车加速通过噪声优化控制

唐荣江, 刘威亚, 黄 莉, 郑伟光*, 王青青, 施朝坤

(1.桂林电子科技大学机电工程学院, 桂林 541000; 2.东风柳州汽车有限公司商用车技术中心, 柳州 545000)

商用车作为主要的载货交通工具之一,为满足日益增加的载货需求,其发动机功率在不断增大,随之带来的是过大的噪声。噪声不仅对驾驶室内造成影响[1],而且商用车在加速通过时会带来严重的噪声污染。同时相关法规对商用车加速通过噪声的限值也在不断降低,最新拟定的法规规定了其检验限值为78 dB(A),所以商用车加速通过噪声的分析和控制成为重要课题。

对噪声的控制往往需要研究各个噪声源的激励和传递路径的情况,针对其各自贡献量的大小更有效地采取处理措施。传递路径分析(transfer path analysis, TPA)即是一种行之有效的方法[2-3]。Janssens等[4]依据基于TPA技术的空气传播噪声量化(airborne source quantification, ASQ)分析原理,对某小型乘用车进行了室内通过噪声声源贡献量分析实验。褚志刚等[5]、Chu等[6]运用时域传递路径分析方法,分别对车内噪声、车外噪声进行贡献量分析,识别其主要声源及贡献路径,为后续降噪措施制定指明方向。上述研究中,各学者对TPA技术都做了不同的改进与应用,但当进行贡献量分析时都需进行繁杂的实车测试,存在实验流程复杂、实验周期长和可重复性低等问题。

随着有限元法精度的不断提高,以及多年来声学有限元的应用,基于仿真模型所计算的模态及传递函数与实验所得结果基本吻合[7],虚拟传递路径分析(virtual transfer path analysis, VTPA)逐渐被广泛应用。王智博[8]利用VTPA方法,建立了商用车驾驶室内噪声的虚拟传递路径分析模型,找出了响度贡献量最大的关键路径。VTPA方法可有效减少传统TPA的工作量,但多应用于驾驶室内的分析,对商用车加速通过噪声鲜有分析。

现尝试将VTPA方法应用于商用车加速通过噪声分析中,提出了一种商用车加速通过噪声虚拟传递路径分析方法,利用仿真模型对噪声源与响应点之间的传递函数进行分析与计算,简化实验流程。同时,采用麦克风阵列声源定位技术,对商用车加速通过噪声主要噪声源进行定位,验证仿真模型的正确性。最后依据VTPA结果进行了优化方案设计及仿真。

1 基本原理

1.1 传统传递路径分析

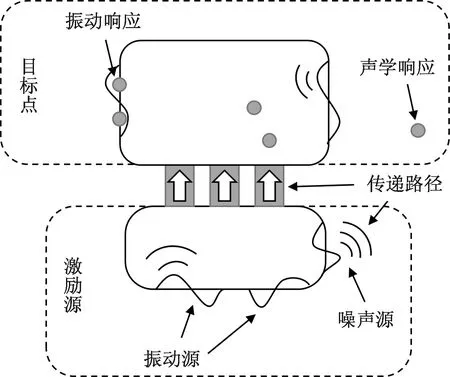

假设研究的系统是线性不变的,则在目标点处产生的响应是各激励源以工作载荷激励时沿不同路径传递到该点能量的叠加。TPA的目的就是研究能量在各个路径上的传播情况。其核心思想是将整个系统简化为“激励源—传递路径—目标点”分析模型[9],如图1所示。

图1 传递路径分析模型

目标点的响应可以表示为

(1)

式(1)中:yk为第k个目标点的总响应;n、p分别为振动和声学传递路径的数量;Fi、Qj分别为第i条、第j条路径上的结构载荷和声学载荷;Hki、Hkj分别为结构载荷、声学载荷至目标点k之间的传递函数。

对于商用车加速通过工况,在目标点只有空气噪声的传播,由于在路径上不存在耦合点,所以如果有p个噪声源,则有p条到达响应点的传递路径,而且响应点的总声压就等于各个路径贡献量的总和。因此目标点处的响应可简化表示为

(2)

如果已知路径j上的工作载荷和此条路径的传递函数,则该路径对响应点的贡献量可以表示出来。由此可得,解决加速通过噪声TPA问题分为两个步骤,获取传递函数和激励点载荷。

传统TPA分析求取传递函数的方法主要有直接法和互易法[10]。求取传递函数时,为避免耦合,常常需要对测试对象部件进行拆卸。激励点载荷获取方法有直接测量法和逆矩阵法等。传统TPA方法是在固定实物的基础上进行的,需要对实车部件进行拆装,工作量较大、效率低,且不易改进。

1.2 虚拟传递路径分析

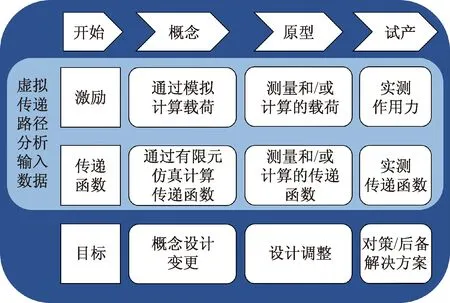

VTPA技术主要通过仿真技术获取传递函数和激励,不依赖硬件原型或车辆系列,从而消除了费时费力的实验的必要性[11]。同时,除了仅依赖于数值模拟数据之外,只要有此类测试数据,VTPA工具还能够处理实际测得的激励或传递函数。因此,VTPA能够涵盖设计过程中的所有阶段,如图2所示,概念、原型和试产三个阶段都包含激励、传递函数和目标3个部分,在激励和传递函数部分任何一个阶段都可以对VTPA输入数据。

图2 VTPA各个阶段

对商用车加速通过噪声分析,在VTPA传递函数阶段应用有限元模型进行计算,在VTPA激励阶段输入实测数据。在获得了所有传递函数和工作载荷的数据后,即可获得各声源对目标点的声压贡献量。最后,利用麦克风阵列定位技术对VTPA分析结果进行验证。

2 VTPA在商用车通过噪声中的应用

2.1 建立有限元模型

商用车车外噪声主要包括发动机噪声、底盘噪声、车身噪声等,如图3所示。

图3 整车车外噪声分布

各噪声源都是互相关联的,声能大的声源掩盖较小的声源。对于商用车加速行驶时,主要以发动机本体噪声、进气系统噪声和排气系统噪声为主[12],故以这几部分为分析对象。

建立商用车简化几何模型,主要简化了驾驶室下半部分、车架、发动机、排气装置的结构,整体长度为4.02 m,宽度为2.47 m,高度为2.2 m。并在其结构间隙填充声学体网格及定义自动匹配层(automatic matched layer, AML)辐射边界条件[13],用于声场求解,如图4所示,划分体网格单元为841 645个。

将发动机本体噪声划分为上下左右前后6个面的噪声[14]。发动机前侧位置即为进气位置,所以视为一个声源。排气噪声具有较强指向性,设置为面声源,其余声源设置为单极子声源,激励大小为单位激励。替代声源位置如图5所示。

图4 声学有限元模型

2.2 求取传递函数

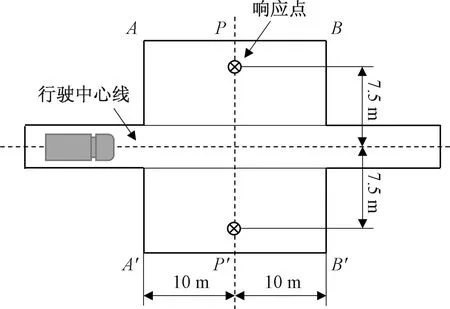

车外加速通过噪声测试中,车辆与测量点的相对位置是实时变化的,所以传递函数也是变化的。在实验或仿真中,通常使用多个响应点模拟二者不同的相对位置求取传递函数,如图6所示。在模型左右两侧各设置20个响应点,两两间隔1 m,分别求解各噪声源到各响应点的传递函数。

对于一个线性系统,设其输入激励为x(t),输出响应为y(t),则系统的传递函数可表达为

(3)

式(3)中:Y为输出响应的傅氏变换;X为输入激励的傅氏变换;SXY为y和x的互功率谱密度;SX为x自功率谱密度。

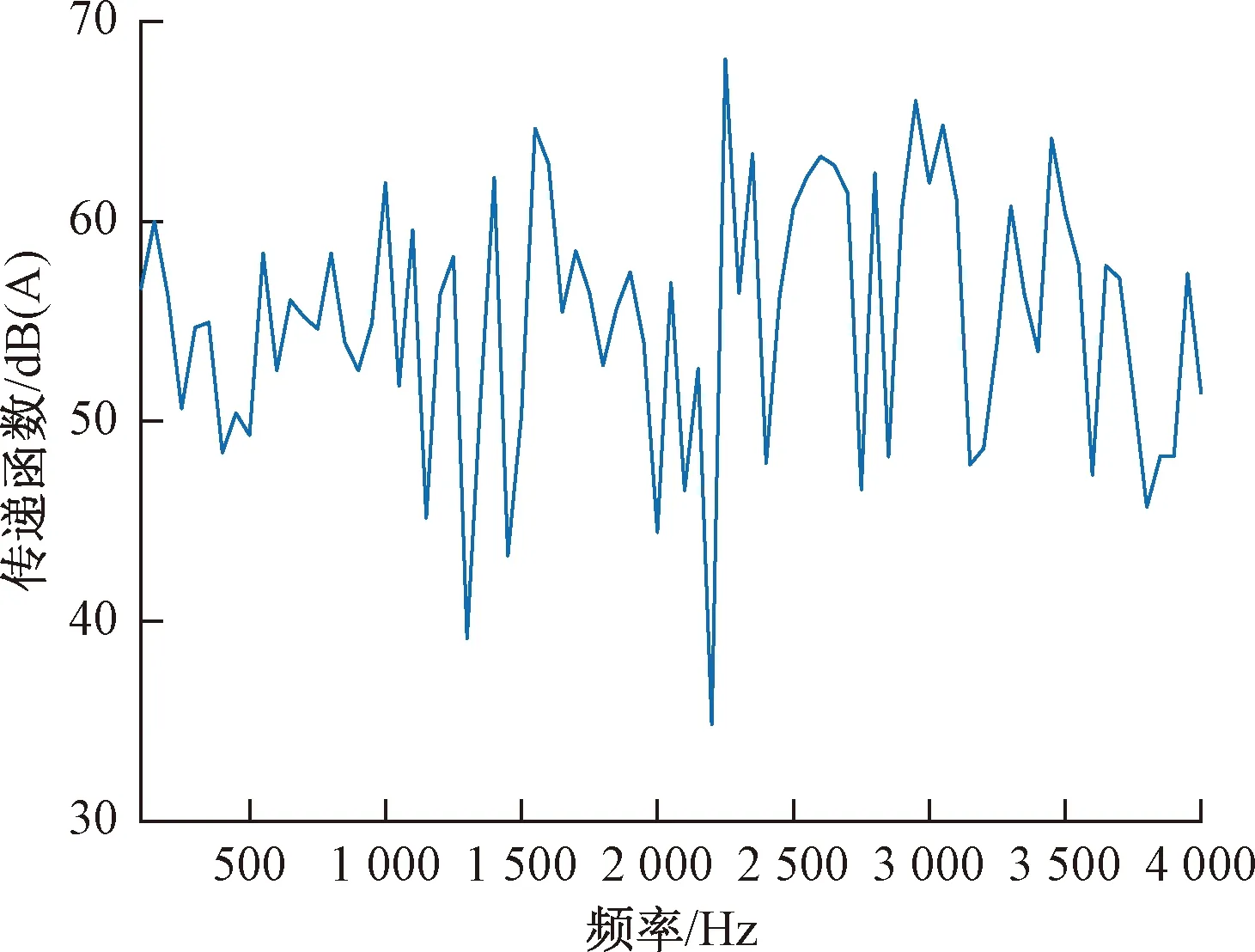

已知商用车在加速时会出现高频噪声且具有高声压值,故依据建立的声学有限元模型分别求解各声源频率为100~4 000 Hz、步长为50 Hz的声学响应。设定传递函数的输入点为各替代声源,输出点为车辆两侧的响应点。图7所示为发动机后侧噪声源到右侧中间响应点的传递函数。

2.3 噪声源载荷识别

噪声源载荷采用直接法测量[15],传统小型乘用车在半消音室的转股上进行测试,而对于大型商用车,实验室的搭建相对困难,所以按照国家标准进行商用车加速通过噪声测试,如图8所示。

在各声源近场放置传声器直接测量载荷。图9所示为发动机上侧传声器位置。

图7 传递函数

图8 加速通过噪声实验

图9 发动机上侧传声器位置

采用直接法测量某处声源辐射声压时,由于车辆作为一个整体各部分同时在工作,所以测量结果是所有声源在这一点的叠加,可表示为

(4)

式(4)中:xi为声源测量值,i=1,2,…,p;Qj为各声源真实辐射声压;Gij为第j个声源到第i个声源测量点的传递函数,当j=i时Gij为1。

化为矩阵形式为

(5)

采用逆矩阵法即可求得各声源真实辐射声压,即

(6)

各声源之间的传递函数可在求解声源到响应点的传递函数时同时求解。

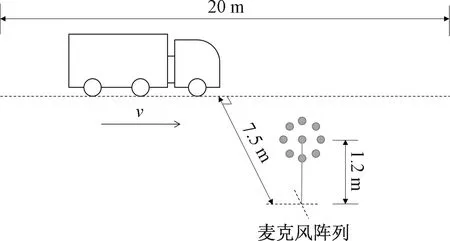

2.4 实验数据处理与分析

为验证VTPA分析结果,进行加速通过噪声实验时在响应点处采用麦克风阵列装置进行噪声信息采集,装置采用德国CAE公司的Bionic M-112 Array声学照相机进。其主体结构为麦克风阵列且具有声成像功能,利用它定位主要噪声源及记录商用车行驶画面,如图10所示。

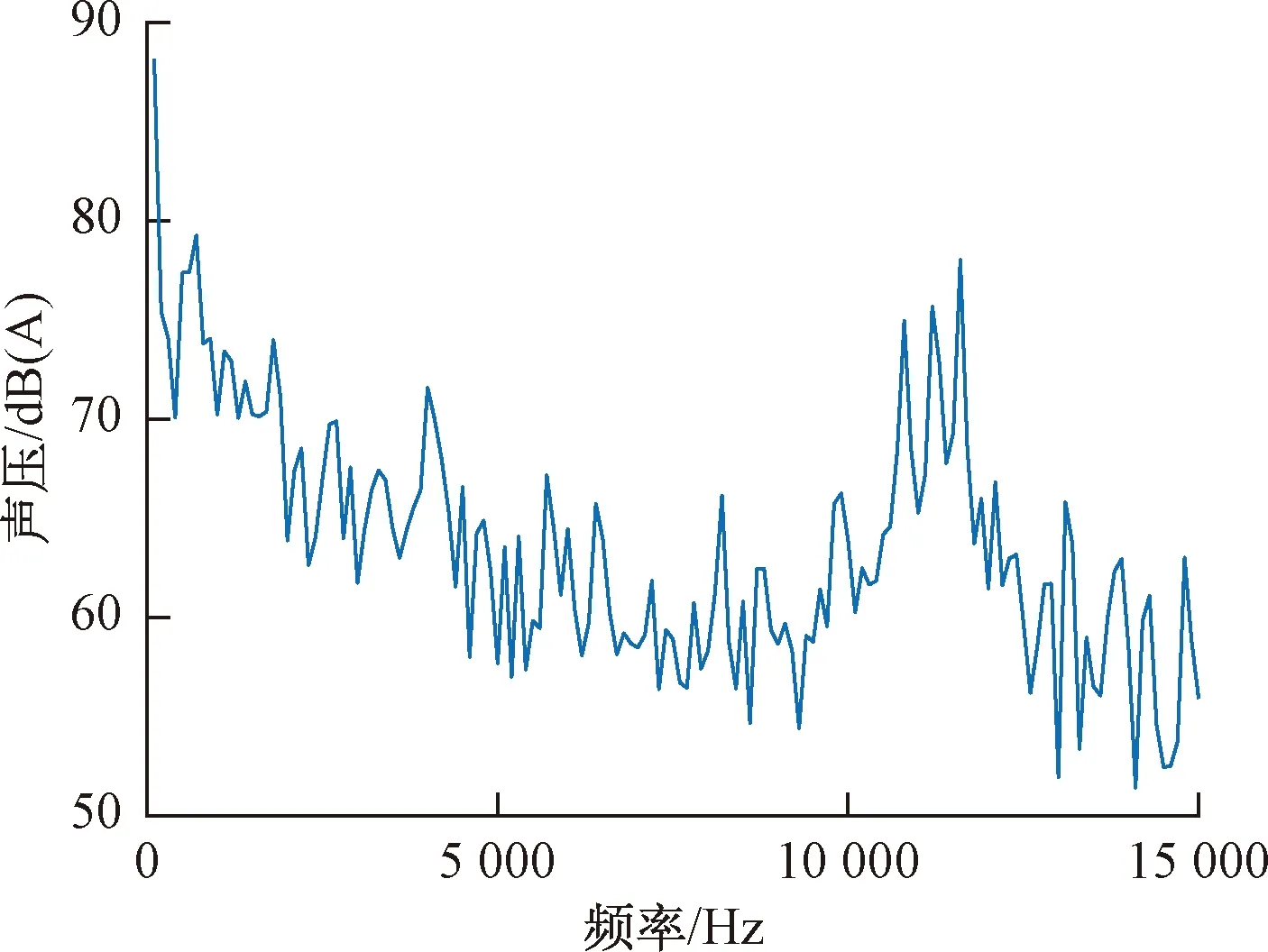

图11所示为商用车加速通过时声学照相机测得的左侧的瀑布图,从图11中可以看出,商用车在加速阶段出现了几处明显的高声压频段,其对响应点有较大的贡献量,为主要分析对象。

选取加速通过噪声在响应点处声压较高时刻的各近场测点的频域数据进行分析,对于图11所对应的实验,选取5.8 s时刻。同样其他所有近场传声器都选取同时刻的数据,如图12所示,为发动机后侧该时间点的频域数据。

图10 麦克风阵列信息采集

图11 左侧加速通过噪声

可以看出1~2 kHz、3.5~4 kHz和10~12 kHz频率段为声压较大的频段,由此需要分析引起各频段声压较大的噪声来源。对各个频率段的分析,不仅可以依据声压进行针对降噪,还可以针对频率使用不同的降噪措施。

通过阵列记录商用车位置画面,选取对应的传递函数。在LMS Test.Lab TPA模块对传递函数以及测得的数据进行处理,分析各声源的贡献量。同时,从图12中还可以看出,不同的频率对响应点有不同的贡献量,限于篇幅,仅选取较为明显的3.5~4 kHz频率段进行分析。可以得到各噪声源贡献量,如图13所示。

通过各路径对车外响应点噪声的贡献量比较可知,在加速高频阶段发动机后侧的贡献量最大,为主要的传递路径;而排气和发动机前贡献量较小。

图12 发动机后侧频域声压级

图13 通过噪声贡献量分析结果

文献[16]采用噪声隔离法对噪声源进行识别,同样求得了测试车辆车外各噪声源贡献量。其首先测得隔离掉所有研究对象声源后的整车加速通过噪声,然后拆除某个部件噪声源的噪声隔离件,使之产生噪声,再次重复测试车辆加速通过噪声,最后按噪声能量叠加原理计算出此部件噪声源的噪声水平,试验流程相对复杂繁琐。

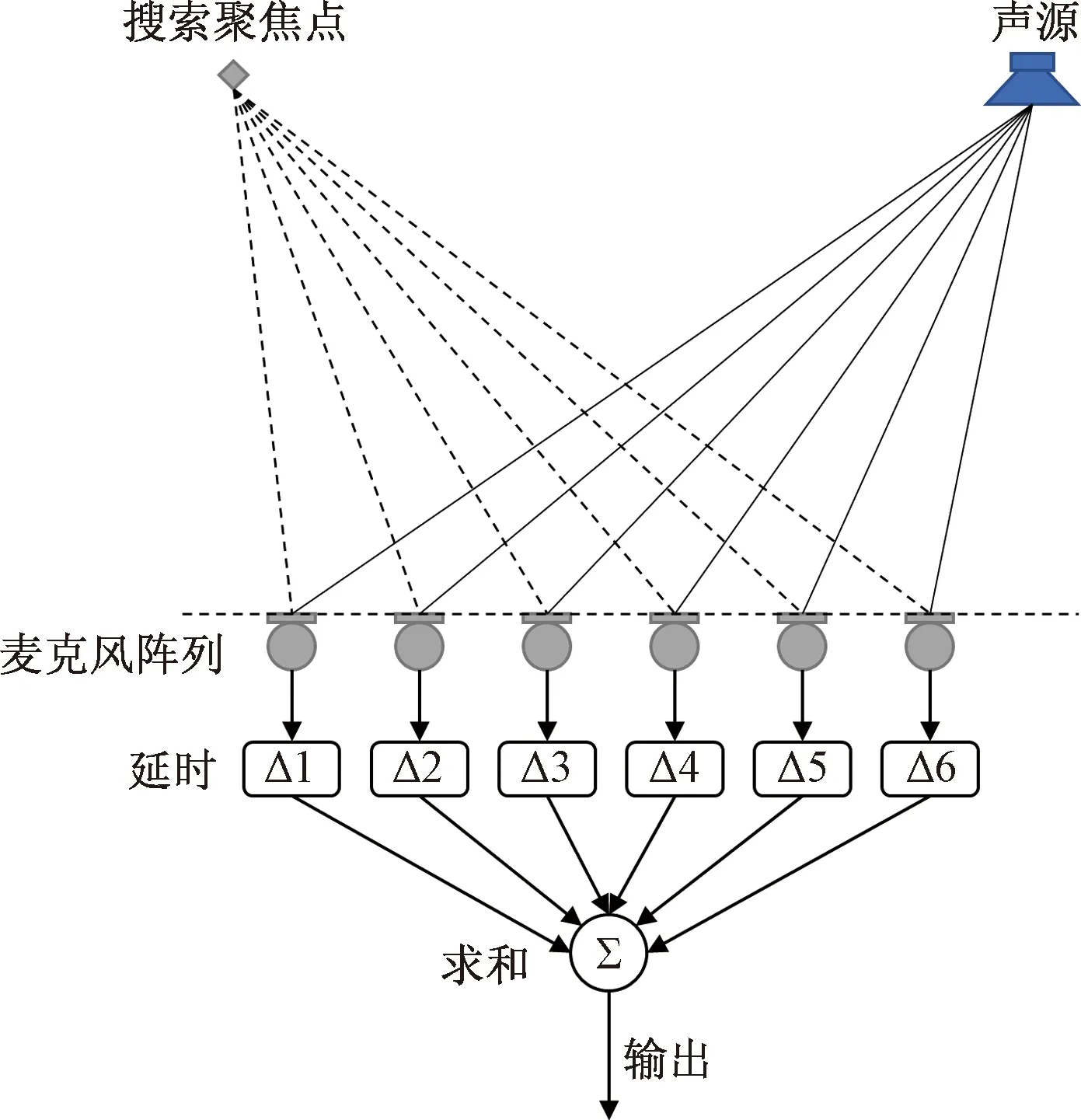

得出贡献量分析结果后,采用麦克风阵列定位主要噪声源对其进行验证。麦克风阵列声源定位有多种算法,选用应用最为广泛的波束形成算法。

如图14所示,其定位的基本思想是将各阵元采集信号进行延时(加权)求和形成波束,进而引导波束来搜索声源可能的位置,并且更新权值直到麦克风阵列的输出功率达到最大,此时波束输出功率最大的位置即声源的位置[17]。

图14 波束形成原理

采用波束形成算法对选取的频率和时间段进行定位,由于商用车加速通过时速度较低,所以车速对定位结果的影响可以忽略不计。定位结果如图15所示。

图15 声源定位结果

可以明显看到定位到的主要噪声源在发动机后方,从与车厢的空隙中传播出来。与贡献量分析结果一致,由此可以验证商用车加速通过噪声虚拟传递路径分析方法的正确性,为下一步精确降噪提供依据。

3 优化仿真分析

依据VTPA贡献量结果,则可以进行精准降噪仿真分析。由图13可以看出,发动机后侧为主要噪声贡献源,同时左右两侧及下侧也具有较高的贡献量,所以依据贡献量分布设计两种优化降噪方案,如图16所示。

图16 降噪声学包设计方案

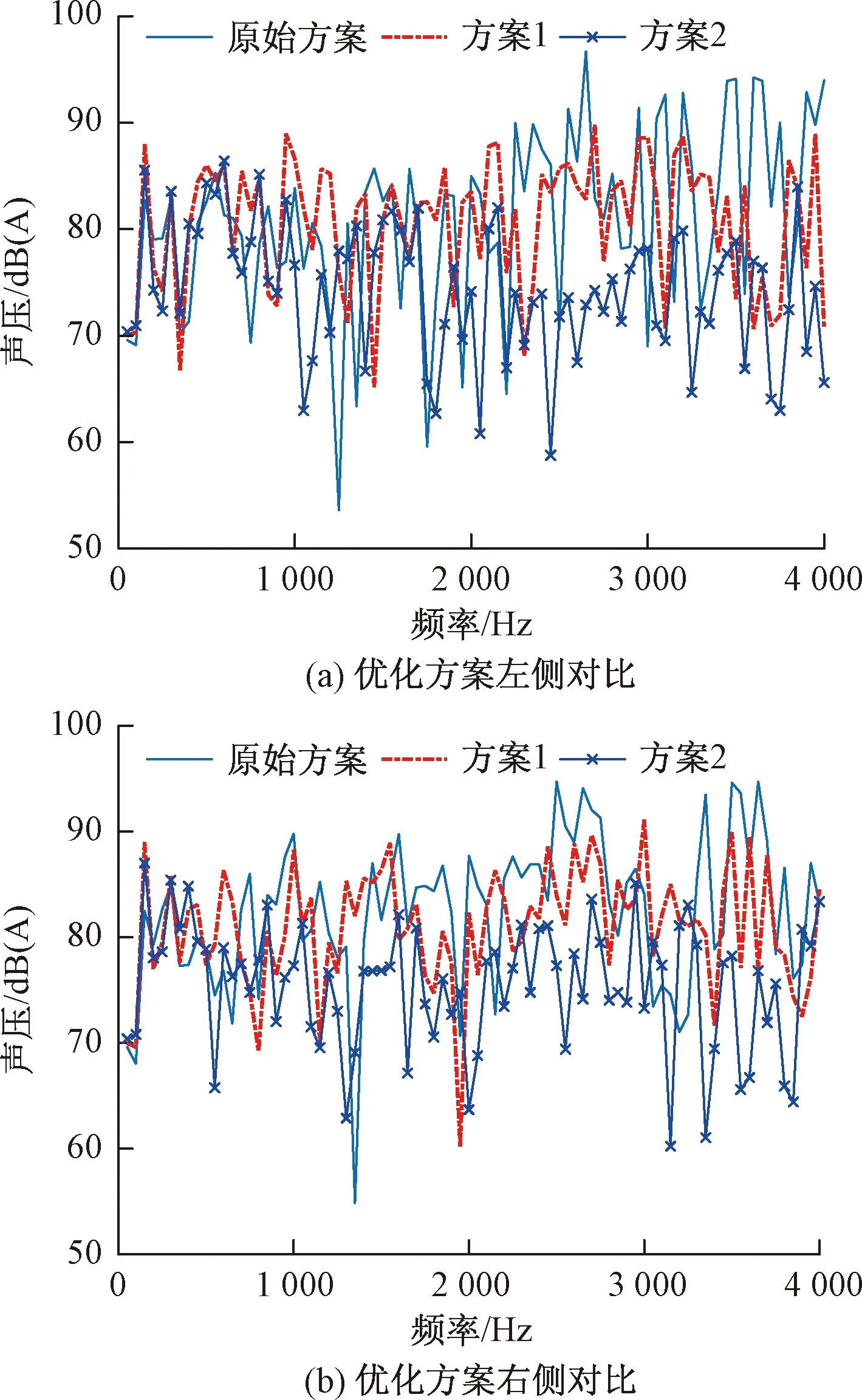

创建不同厚度的吸声材料层和隔声材料层组合并将设计的声学包添加到仿真模型中进行仿真计算[18]。方案1在发动机左右两侧设置了2 mm的隔声层和20 mm的吸声层,在发动机后侧设置了5 mm的隔声层。方案2在方案1的基础上在发动机下侧额外设置了与发动机左右两侧相同的吸声层和隔声层。仿真分析结果如图17、表1所示。

图17 优化方案对比

表1 整体噪声仿真结果

由图17和表1可知,在依据VTPA分析结果的两种方案在不同频段都降低了噪声声压,方案1左侧降低了3.6 dB(A),右侧降低了2.4 dB(A);方案2左侧降低了4.4 dB(A),右侧降低了5.3 dB(A)。

4 结论

提出了一种基于VTPA的商用车加速通过噪声贡献量分析方法,具体工作总结如下。

(1)建立了商用车声学有限元模型,模型两侧设置了两排响应点模拟车辆在实际通过时与响应点的不同相对位置,求解了不同噪声源到各个响应点的传递函数。

(2)进行了实车加速通过噪声测试,采用直接法获取噪声源声压。并在响应点放置麦克风阵列装置定位主要噪声源验证VTPA分析结果。最后得出了在3.5~4 kHz频率段各噪声源的贡献量,其中车辆左右两侧贡献量最大处均为发动机后。

(3)依据VTPA分析结果提出两种降噪方案进行了仿真,结果显示对于商用车通过噪声,方案1可达到3.6 dB(A)的降噪效果,方案2可达到5.3 dB(A)的降噪效果。