桩土复合路基静载试验的改进方法

宋浩翰, 洪宝宁*, 单 浩, 姜昌武, 刘 鑫

(1.河海大学岩土力学与堤坝工程教育部重点实验室, 南京 210098; 2.江苏省岩土工程技术工程研究中心, 河海大学, 南京 210098;3.河海大学岩土工程科学研究所, 南京 210098; 4.河海大学隧道与地下工程研究所, 南京 210098)

桩土复合路基是高速公路软基处理中最常用的一种形式,然而,常常出现质量检测满足要求,但仍有较大的工后沉降,如桥头跳车等。其原因之一是现有检测手段自身存在不足,检测结果不能反映复合路基的综合性能。中国相关规范[1-4]在桩土复合路基质量检测的静载试验方面,目前仍沿用刚性基础的复合地基检测思路,用10 cm砂垫层模拟实际垫层作用,方法过于简单,与桩土复合路基真实受力状态有较大差别。李国维等[5]通过广东某高速公路路堤荷载作用下的桩、土应力试验,得出了桩土应力比在柔性基础作用下比刚性基础下小得多的结论;刘勇[6]认为,基础刚度对水泥粉煤灰碎石(cement fly-ash gravel,CFG)桩端承桩复合地基的沉降变形有较大影响,柔性基础下较刚性基础下桩身上刺更为明显;徐超等[7]进行了水泥土搅拌桩复合地基的对比试验,试验结果表明,桩的端承条件对于复合地基桩土承载力的发挥和沉降影响较大,并建议应将荷载特性和桩的端承条件纳入水泥土搅拌桩复合地基的承载力评价当中;朱世哲等[8]假定垫层分别为弹性体和弹塑性体,考虑桩体向上刺入垫层和向下刺入持力层的情况,讨论了垫层厚度、模量等参数对桩土应力比的影响。众多研究均表明:桩土复合路基中垫层在调节桩土应力比、控制沉降等方面,发挥着重要作用。垫层模拟的合理性、科学性是静载试验中能否准确获取桩土复合路基质量状态的关键。针对上述问题,在数值模拟计算、理论分析和现场试验的基础上,提出一种通过在静载试验中引入弹性垫层的改进方法。

1 现状分析

对复合路基垫层的研究[9-12]反映了如何选取合适的复合路基的垫层厚度、刚度以及垫层的破坏形式等问题,但是对于桩土复合路基静载试验方法本身是否能够科学地反映实际加载情况并没有足够的重视。现行规范的试验方法中采用的一般为颗粒类砂、石垫层,颗粒类垫层依靠颗粒的流动调节,补充土体下沉的空缺,减小桩土相对变形。其发挥程度取决于桩土相对刚度、桩间距土拱特征、垫层刚度和内摩擦角等综合因素,其作用较难控制,也是工程上桩土应力比难于准确测试的原因。弹性橡胶垫层的调节机理是以弹性压缩,或桩体上刺而减小桩土相对沉降的原理来调节桩土应力的,因其弹性性质不变,弹性系数相对稳定,在选取弹性垫层材料时,能够依据成熟的理论获得桩体、土体的承载力,计算桩体的上刺量,确定满足上刺量的弹性系数,易于人为控制,能够达到预期效果,更好地模拟实际工况。

同时,现行的静载试验承压板均是刚性的,模拟的是建筑等刚性基础,复合地基桩、桩间土的竖向变形相同,而对于复合路基,路堤可视为柔性基础,允许桩体上刺,使桩间土也能发挥其承载能力,所以现行的静载试验结果不能准确反映桩土复合路基的工作性状,而弹性垫层相比于砂、石垫层而言应力比结果更接近实际工况,其应力传递规律更符合现场垫层的工作机理。因此提出一种以弹性垫层取代传统砂、石垫层的改进的复合路基静载试验方法。

2 必要性和合理性分析

以佛山市高速公路改造项目为工程背景,分别计算了实际路堤、常规静载试验方法和采用不同弹性垫层方法等情况下,桩土应力比n、累计沉降s、桩顶刺入量Δs随荷载作用的变化规律。通过各种情况的对比分析,论证在静载试验中引入弹性垫层的必要性、合理性。

2.1 有限元计算模型及参数

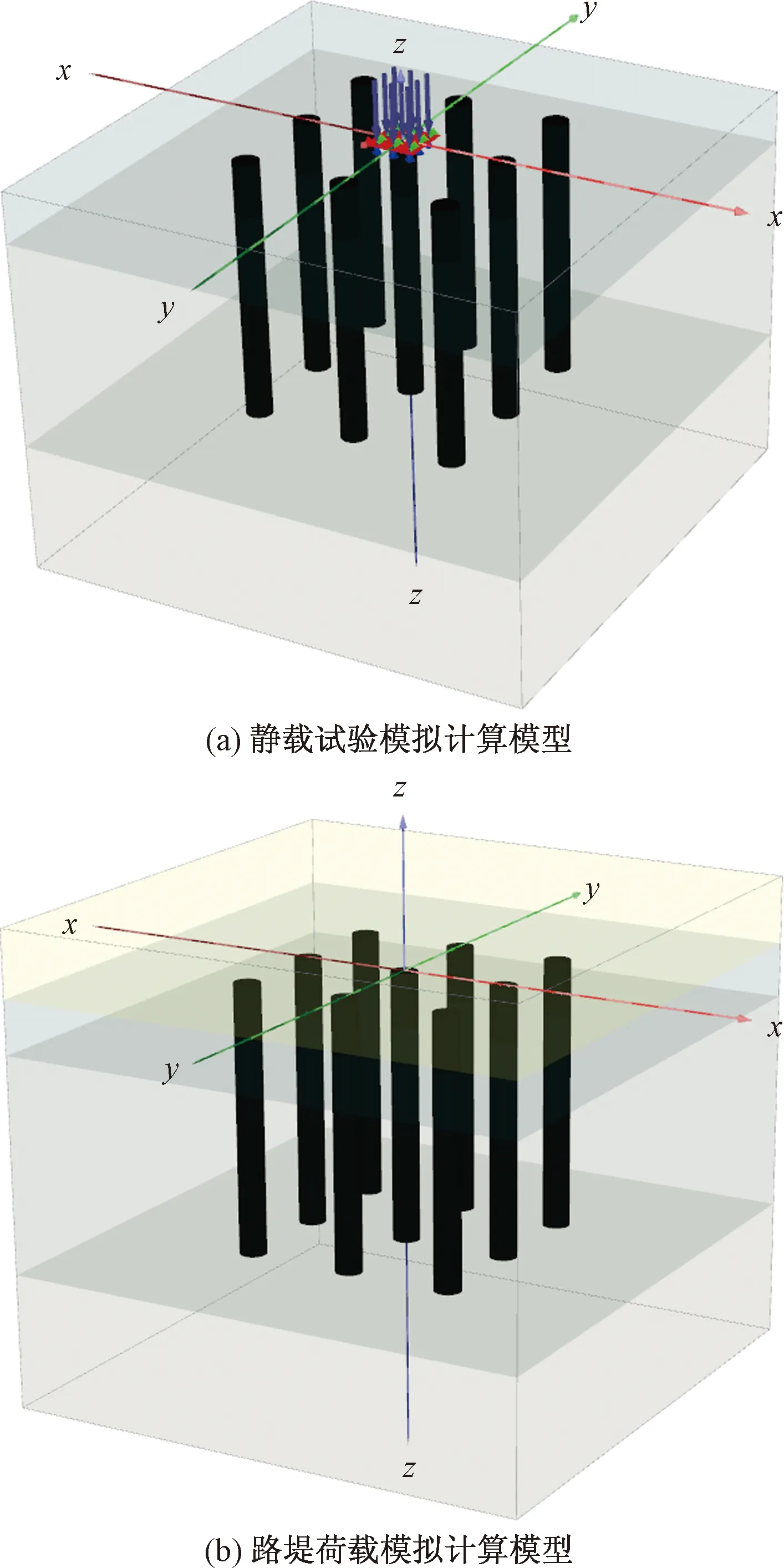

采用PLAXIS有限元计算软件进行计算和分析。土体采用莫尔-库仑弹塑性模型;CFG桩采用软件自带的桩单元进行模拟,桩单元分别由梁单元和特殊界面单元构成,其中特殊界面单元用以模拟桩土相互作用,即侧摩阻力和桩端摩阻力;网格采用二次十节点四面体单位进行土体模拟,整体网格疏密度设定为中等密度,在此基础上对桩体及垫层周围土体进行加密,加密系数取为0.2。根据背景工程资料,建立数值模拟计算模型如图1所示。

图1 数值模拟计算模型

图1中,桩体采用桩间距为1.8 m的正方形布置,桩体模量为2×104MPa、桩长为10 m、桩径为0.5 m。为了减小边界条件对计算结果的影响,计算模型为20 m×20 m×30 m,单桩复合路基静载试验面积为1.8 m×1.8 m。地基土层分布自上而下为素填土、淤泥质黏土、粉质黏土、强风化砂岩,其中,淤泥质黏土层为主要加固区。计算模型底部(z=-30)竖向固定;模型侧面(x=-10,x=10;y=-10,y=10)横向固定。计算工况如下。

(1)单桩复合路基常规静载试验的模拟计算,即10 cm砂垫层。

(2)引入不同弹性垫层的单桩复合路基静载试验模拟计算,即10 cm砂垫层+不同厚度、模量的弹性垫层,其中:弹性垫层厚度分别取20、30、40、50、60 mm;弹性垫层模量分别取2、4、6、8、10 MPa。

(3)模拟复合路基路堤荷载计算模型如图1(b)所示,填土高度为10 m,每级填土1 m,将1 m填土荷载等效为20 kPa的荷载。

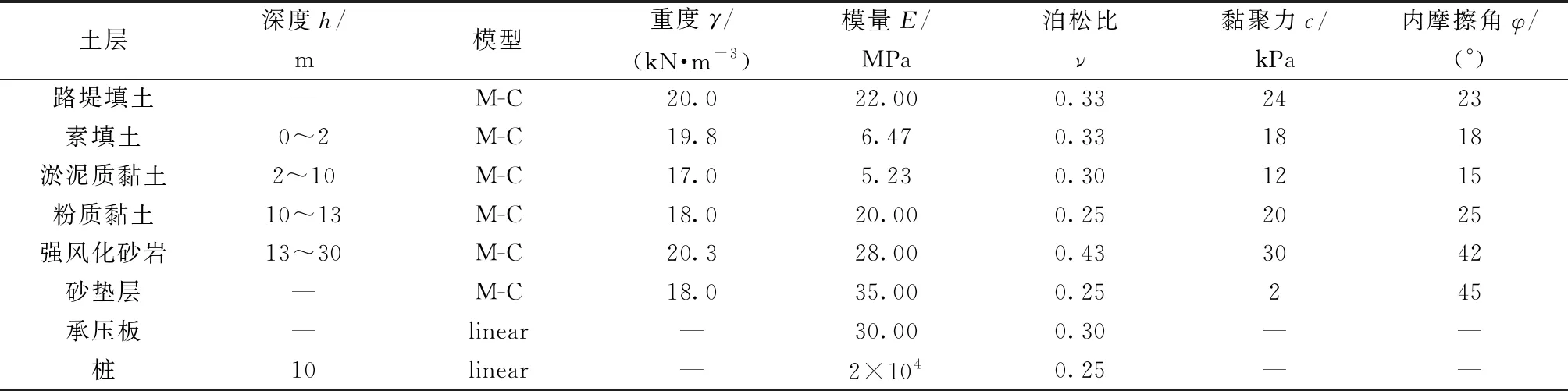

根据设计单位提供的地质勘探资料和试验资料,计算模型的计算参数如表1所示。

表1 计算模型的计算参数

2.2 计算结果及分析

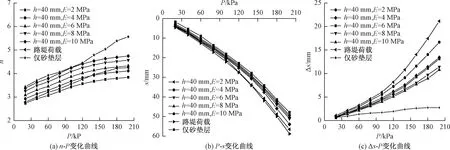

荷载水平为20~200 kPa,每级等量加载20 kPa,稳定后施加下一级荷载直至目标荷载。在不同荷载P下,各工况的桩土应力比n、累计沉降s、桩顶刺入量Δs的变化规律如图2所示,其中工况2中弹性垫层的厚度h固定为40 mm。

图2 不同弹性垫层下复合路基变化曲线

由图2(a)和图2(b)可知,采用砂垫层的常规静载试验时,桩土应力比和累计沉降随荷载水平的增加而增大,并且关系曲线近似于线性关系。由文献[10]可知,在实际情况下,桩土应力和累计沉降量随荷载的变化皆呈非线性关系,因此,常规方法与实际变化规律不相符合。而引入弹性垫层后,后期桩土应力比的增加幅度逐渐减小,而且在同一荷载水平下,弹性垫层的模量越小,桩土应力比越小。整体上,引入弹性垫层后,桩土应力比相对较小,与路堤荷载的变化曲线相近,表明弹性垫层有减小桩土应力比的作用,能够调节桩、土之间的应力,使桩间土参与分担上部荷载,更符合路堤柔性基础下复合地基的承载特性。同时,在同一荷载水平下,引入弹性垫层后的静载试验的累计沉降比常规的大一些,且与路堤荷载下的累计沉降量更为接近。垫层的弹性模量越小,累计沉降越大,主要是由于桩土应力比较小,桩间土参与承担了上部荷载,更符合路堤荷载下复合地基的工作性状。

由图2(c)可知,桩顶刺入量随荷载的增加而增加,且路堤荷载下的桩顶刺入量增长速度较快,静载试验弹性垫层作用下桩顶刺入量与之接近,而砂垫层下的桩顶刺入量一直维持在较低水平。这是因为砂垫层厚度较薄,而承压板是刚性的,随着荷载的增加,迫使桩体和桩间土同步沉降,导致桩体上刺入垫层困难,桩体承担大部分荷载,相应地沉降也较小,这与路堤柔性基础作用下复合路基容许桩体上刺的工作性状并不符合。

综上所述,常规静载试验不能很好地模拟实际路堤荷载,而引入弹性垫层的静载试验下桩土应力比、累计沉降、桩顶刺入量的变化规律与路堤荷载下变化规律基本一致,可很好地模拟实际工况。

3 弹性垫层参数确定

上述数值模拟结果表明,引入弹性垫层的静载试验下桩土应力比、累计沉降、桩顶刺入量的变化规律与路堤荷载下变化规律基本一致,可很好地模拟实际工况。为了引入合适的弹性垫层以改进桩土复合路基静载试验,有必要对其参数进行确定,对比不同工况下的桩土应力比及桩土刺入量以确定弹性垫层参数。

3.1 弹性垫层参数的表达式推导

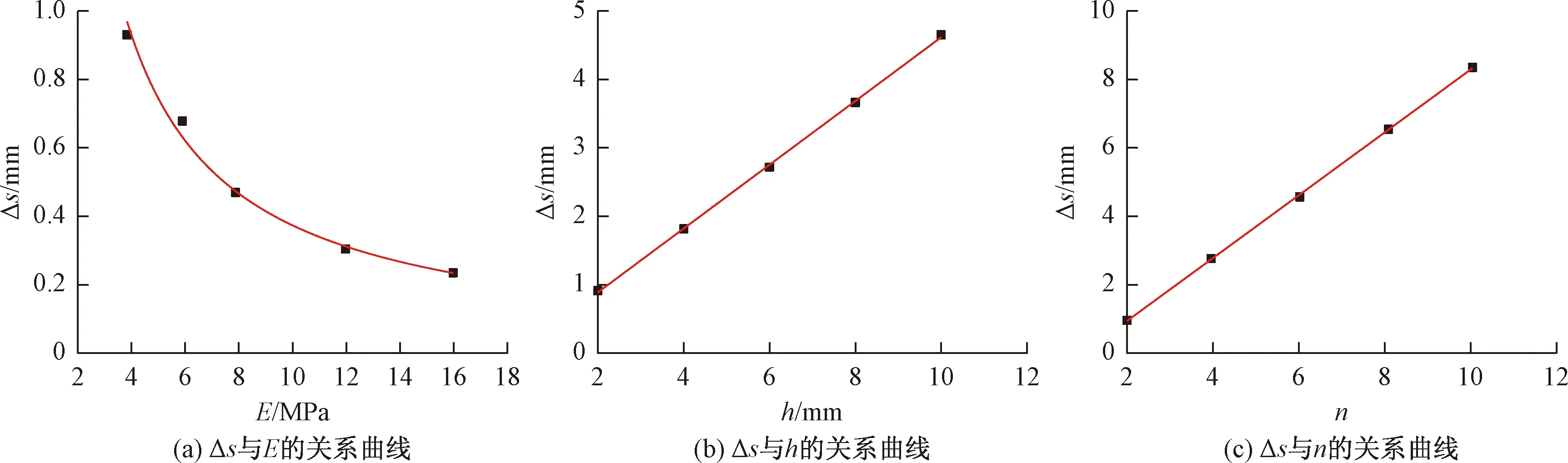

桩土应力比n是反映复合路基工程性能的综合性指标,而桩顶刺入量,即桩和桩周土相对位移Δs,是垫层调节复合路基应力分配的基本条件之一,桩土应力比n间接决定桩土相对位移Δs的大小,两者是相互关联的,不是相互独立的。褥垫层厚度h和模量E是影响复合路基桩土应力比n的关键因素,而弹性材料重度γ对上部荷载的影响和占比很小,可以忽略不计,故本节选择弹性垫层厚度h、模量E作为主要控制参数以选择合适的弹性垫层。对上一节中的数值计算结果进行分析,图3分别给出了桩顶刺入量Δs与弹性垫层模量E、厚度h、桩土应力比n的关系曲线。

图3 桩顶刺入量与垫层模量、厚度、桩土应力比的关系曲线

由图3(a)可知,Δs与E两者关系曲线近似于幂函数,幂次为-0.970 3,接近于-1,故可近似认为桩顶刺入量Δs与弹性模量E成反比关系;由图3(b)、图3(c)可知,桩顶刺入量Δs与垫层厚度h、桩土应力比n-1呈线性关系,相关性系数为0.996 6、0.999 8,因此,可近似认为桩顶刺入量Δs和厚度h以及桩土应力比n-1成正比关系。

综合上述分析,设桩顶刺入量Δs是桩土应力比n-1、垫层厚度h、弹性模量E有关的函数,可表示为

(1)

式(1)中:η(E,h,n)为关于E、h和n的修正系数;f(q0,m)为关于荷载q0和桩体置换率m的函数,由弹性力学基本压缩量公式可知,压缩量和应力一般呈正向比例关系。故假定f(q0,m)=q0f(m)。则式(1)可转化为

(2)

式(2)中:η(E,h,n,m)为关于E、h、n、m和其他因素的修正系数。经过转化,有:

(3)

由式(3)可知,桩顶刺入量、桩土应力比与h/E有直接关联,当h/E满足一定要求时,弹性垫层满足刺入量以及承载要求,故可将h/E作为弹性垫层参数的选择标准。

3.2 弹性垫层参数确定

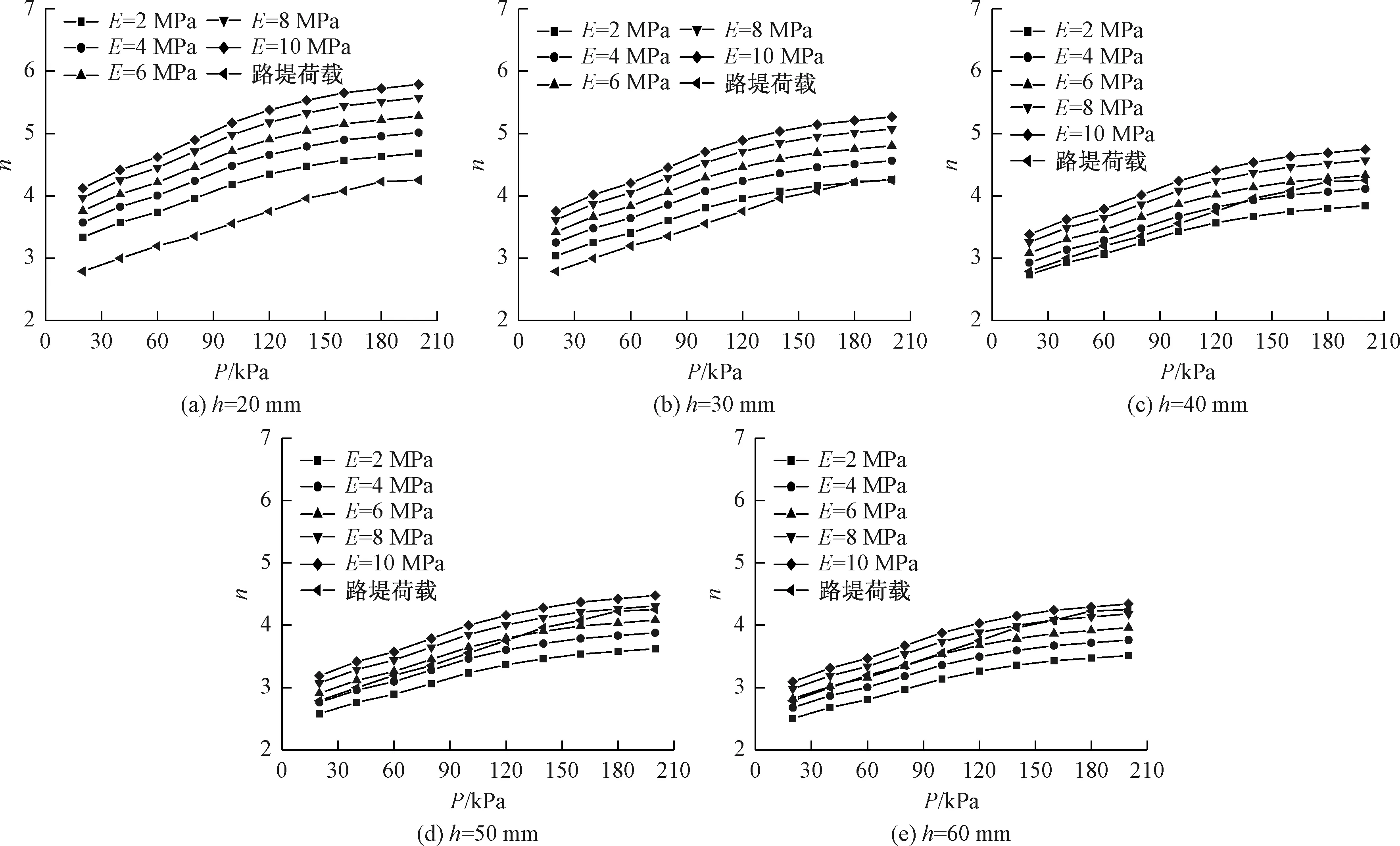

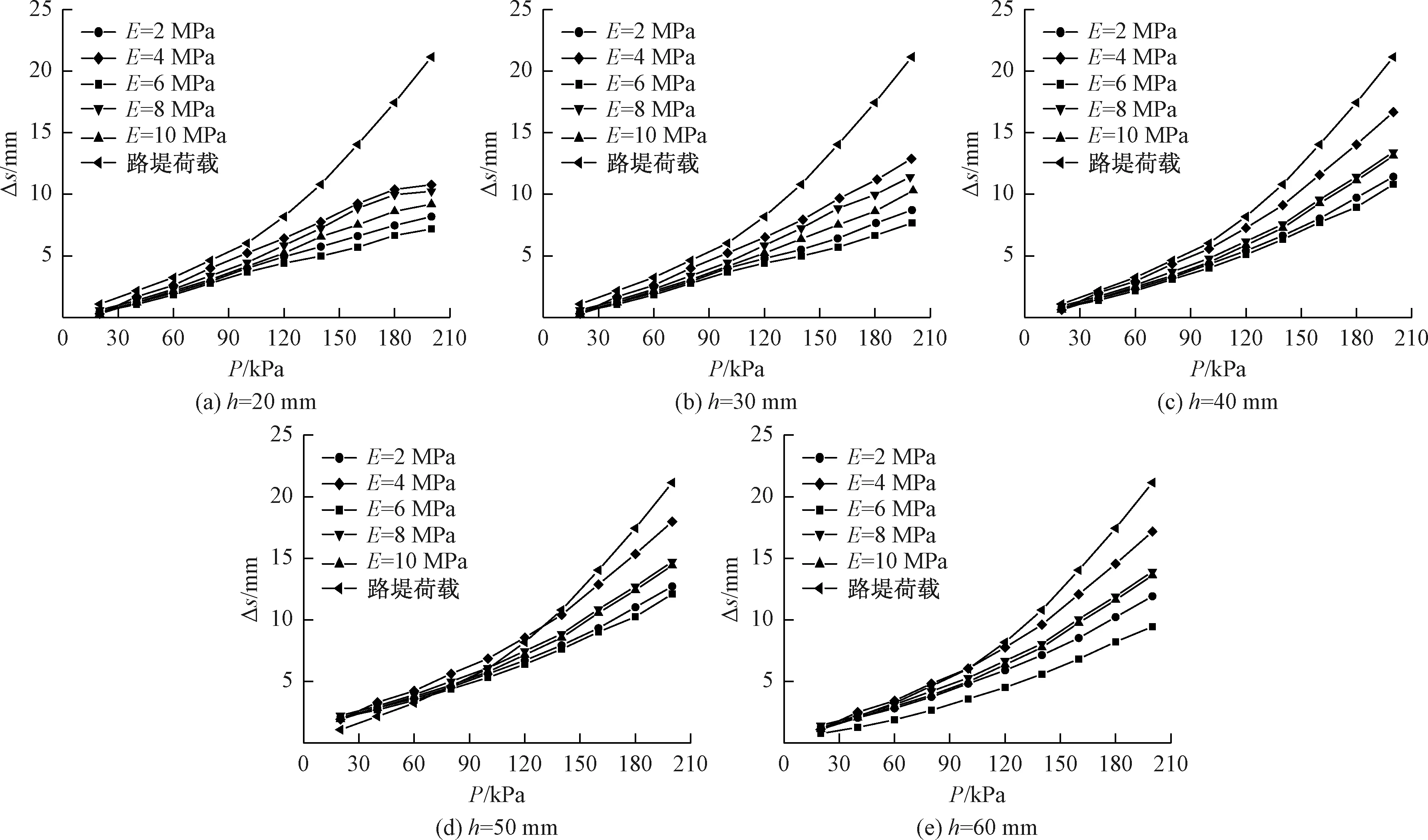

为了确定合理的弹性垫层参数,以桩土应力比及桩顶刺入量的相对误差不大于20%的标准,将不同弹性垫层下的数值计算结果与路堤荷载下的数值计算结果进行比较,如图4、图5所示。

由图4可知,当h=20 mm及h=30 mm时均不能满足要求,当h=40 mm,满足要求的弹性模量为2~6 MPa;当h=50 mm,满足要求的弹性模量为4~8 MPa;当h=60 mm,满足要求的弹性模量为4~10 MPa。

图4 不同弹性垫层下桩土应力比的变化曲线

图5 不同弹性垫层下桩顶刺入量的变化

由图5可知,当h=20 mm及h=30 mm时弹性垫层下桩顶刺入量的变化曲线均不能较好地模拟实际工况。当h=40 mm,满足要求的弹性模量为2~6 MPa;当h=50 mm,满足要求的弹性模量为2~8 MPa;当h=60 mm,满足要求的弹性模量为2~10 MPa。

由分析结果可知,当弹性垫层厚度为20 mm和30 mm时,不能很好地模拟实际工况;当弹性垫层厚度h=40 mm,弹性模量E取值为2~6 MPa时,无论是桩土应力比还是桩顶刺入量,其与柔性荷载下的复合路基承载形式是比较接近和相似的。同理,弹性垫层厚度h=50 mm,合理的弹性模量E取值为4~8 MPa;弹性垫层厚度h=60 mm,合理的弹性模量E取值为4~10 MPa。

4 正确性和可靠性验证

通过现场CFG桩复合路基试验,分析改进后静载试验在沉降及桩土应力比的变化规律,试验表明弹性垫层具有明显的应力调节作用,更能体现实际工程垫层的作用,验证了改进方法的可靠性。

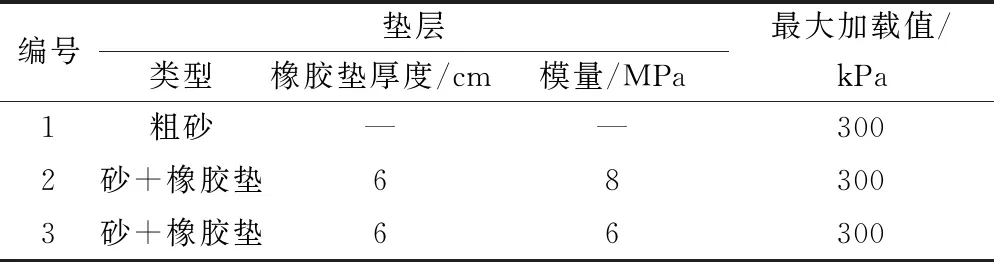

试验依托佛山市高速公路改造工程项目,共设置14根CFG桩进行试验,其中1根根据规范方法,仅铺10 cm砂垫层,其余13根采用40 mm和60 mm弹性橡胶垫层+10 cm砂垫层。

现选取佛山市桂花岛至仙湖段改造工程的3根CFG桩为例进行试验说明。佛山市桂花岛至仙湖段改造工程(一期)K13+650-K13+735、K14+204-K14+335段为采用CFG桩进行软基处理的复合路基,处理主要地层为淤泥质粉质黏土,在该段路基随机选取37-4#、68-3#、56-7#CFG桩进行单桩复合路基载荷试验,桩径0.5 m,桩长15.5 m,桩间距1.8 m,承载力特征值为150 kPa,桩的布置形式呈梅花型。

4.1 试验方法

采用慢速维持荷载法,加载等级可分为8~12级,每级加载等值,第一级可按2倍每级加载值加载。工程桩试验最大加载压力不应小于设计要求特征值的2倍,该试验只需加载至2倍设计承载力特征值,如果荷载未加载到最大试验荷载时,复合路基就已发生变形沉降不稳定(不合格),荷载可以减到上一级荷载进行延时持载。设置静载荷自动测试仪,使其在每级荷载施加后按第5、15、30、45、60 min测读承压板的沉降量,以后每隔30 min测读一次,期间每隔90 min就需判断该级荷载下承压板沉降是否处于相对稳定状态。当试验荷载小于等于承载力特征值对应的荷载时,承压板在每一小时内的沉降量不超过0.1 mm,此时可认为沉降达到相对稳定;当试验荷载大于承载力特征值对应的荷载时,承压板每一小时内沉降量不超过0.25 mm,此时可认为沉降达到相对稳定;当承压板沉降速率达到相对稳定标准时,再施加下一级荷载,直至加载到2倍设计承载力特征值。如果荷载未加载到最大试验荷载时,复合路基就已发生变形沉降不稳定(不合格),荷载可以减到上一级荷载进行延时持载。

4.2 试验主要参数

根据试验方案,试验的主要参数如表3所示;CFG桩复合路基现场试验情况如图6所示。

表3 现场试验主要参数

图6 CFG桩复合路基现场试验

图6中采用的承压板为直径1.8 m,面积3.24 m2的圆形钢板,要求试验最大荷载为972 kN,可分9级等量加载,第一级荷载为60 kPa。

4.3 试验结果分析

为进一步论证静载试验引入弹性垫层的合理性,对CFG桩加载阶段P-s曲线、桩土应力比进行分析。

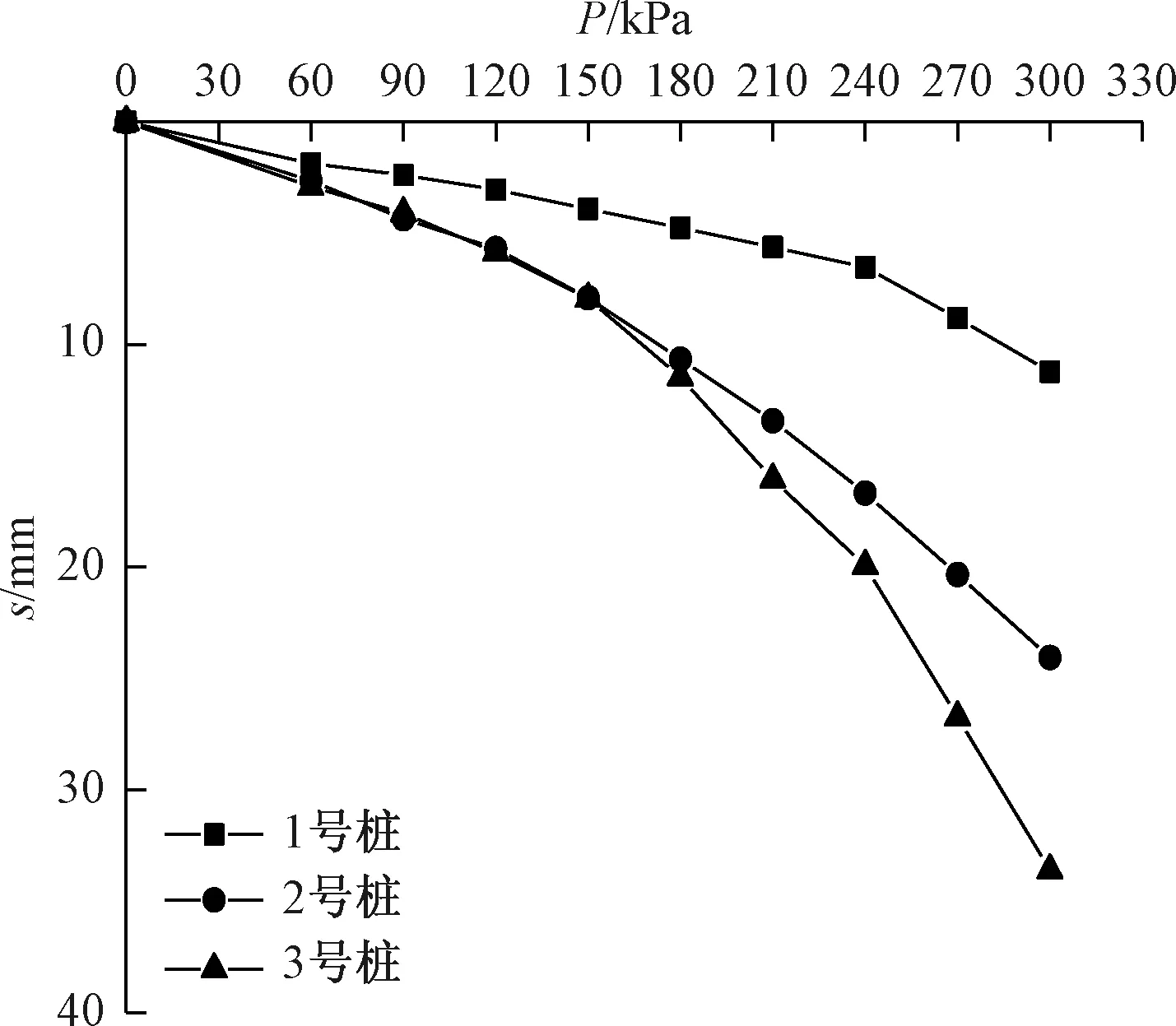

4.3.1P-s曲线分析

记录下每一级加载下沉降达到相对稳定时的累计沉降量,3根CFG桩试验所得的P-s曲线如图7所示。由图7可知,随着复合路基上部荷载的增加,沉降量也随着增加,试验结果均能满足设计和规范要求,三者的P-s曲线平缓光滑,形态相似,并且可以看出采用橡胶垫层的两根试桩前期的曲线几乎重合,主要原因是所随机抽取的3个试点桩体的施工质量及施工路段的地质情况相近,工程特性较为一致,从侧面说明了对比试验结论的可靠性和静载试验采用弹性垫层测试方法的稳定性。铺设10 cm砂垫层的1号桩试验沉降变形曲线特点表现为非线性,采用弹性橡胶垫层的2、3号桩试验沉降变形曲线非线性特点表现更为明显,充分说明了弹性垫层的桩土应力调节作用明显,相对于使用单一砂垫层模拟,引入弹性垫层更能体现复合路基工作机理。

图7 现场试验桩P-s曲线

4.3.2 桩、土应力及桩土应力比分析

根据1~3号桩试验结果分别对其桩、土应力和桩土应力比变化规律进行分析,结果如图8所示。

由图8(a)、图8(b)1号桩结果分析可以看出,随着每级荷载的增加,1号桩桩间土、桩顶应力逐渐增大,加载到后期荷载较大阶段时,桩顶应力增加尤为迅速。表明桩体承担了绝大部分的荷载,10 cm砂垫层没有起到调节桩土应力的作用,没有体现路堤荷载下垫层的作用特点。同时,由图8(c)也可以看出,1号桩桩土应力比在加载初期缓慢增大,在加载后期急剧增大,其曲线形态与桩顶应力的非常相似,桩间土没有发挥承载力作用,与实际路堤荷载下复合地基工作性状差异较大。

试验结果分析反映,在整个试验的加载阶段,桩体承担了绝大部分的荷载,而桩间土并未充分发挥其承载能力,按照规范铺设的厚10 cm的砂垫层并不能如实际工程中的垫层一样很好地起到调节桩土应力的作用,没有真实反映复合路基的工作机理,也就不能通过现行的静载试验来获取准确的工后沉降信息。

由图8(a)、图8(b)2、3号桩结果分析可以看出,2、3号桩随着每级荷载的增加,桩间土、桩顶应力均逐渐增大,桩间土应力呈直线形式增加,桩顶应力曲线斜率逐渐减小,即其增加幅度逐渐减小。由图8(c)可知,随着荷载水平的增加,2、3号桩土应力比先逐渐增加,后增加幅度慢慢变小,3号桩桩土应力比达到峰值时,又缓慢减小。2号桩的桩土应力比为7.46~10.65,3号桩的桩土应力比为6.54~9.54,比2号桩小,表明弹性垫层的模量对CFG桩复合路基的桩土应力比也有影响,模量大桩土应力比也大,与前文数值计算结果基本一致。

综上所述,在整个试验的加载阶段,弹性垫层具有明显的应力调节作用,桩体与桩间土在弹性橡胶垫层的调节作用下,共同承担上部荷载,且增大弹性垫层的模量能增大桩土应力比,更能体现CFG桩复合路基实际工程垫层的作用。

5 结论

(1)路堤柔性基础中桩体上刺现象明显,然而传统静载试验不能很好地反映此现象,其桩土应力比偏大,桩顶刺入量偏小,垫层没有起到调节桩土应力的作用,因此其结果与实际情况有较大误差,不能很好地对复合路基进行检测。

(2)数值模拟和现场试验结果表明,相较于传统静载试验,引入弹性垫层后的改进静载试验下桩土应力比、累计沉降、桩顶刺入量的变化规律与路堤荷载下变化规律基本一致,可更好地模拟实际工况。这为复合路基的质量检测提供了一种新方法。