蒸汽过热炉燃烧器NOx 减排改造

付安军

(中国石化巴陵分公司炼油部,湖南岳阳 414014)

巴陵分公司12万t/a苯乙烯蒸汽过热炉为自然通风、双辐射炉膛共用一个对流段的立式方箱炉,该炉主要作用是为第一反应器和第二反应器提供反应需要的热量。原设计炉膛负压由烟囱挡板控制,节能改造后加一套余热回收系统,炉膛负压改为由引风机变频调节。蒸汽过热炉采用催化干气和脱氢尾气作为燃料,燃料总管压力为50 kPa,燃烧器为GRFB-Ⅲ型,2017 年外排烟气中NOx含量平均144 mg/m3,满足GB 31571-2015一般地区≤180 mg/m3(炉膛温度≥850℃时)的排放要求。

2018 年10 月29 日,湖南省生态环境厅发布的《关于执行污染物特别排放限值(第一批)的公告》要求,岳阳市石油化学工业大气污染物二氧化硫、氮氧化物、颗粒物三项污染物需要执行《石油化学工业污染物排放标准》(GB 31571-2015)中特别排放限值标准,其中氮氧化物的排放≤100 mg/m3。

为满足湖南省特别排放限值要求,推进绿色企业的建设,并彻底解决燃烧器运行时出现的问题,结合NOx生成机理和同类装置调研情况,对苯乙烯蒸汽过热炉燃烧器瓦斯枪进行了改造,实现了达标排放。

1 运行中存在的不足

1.1 工作负荷存在偏离

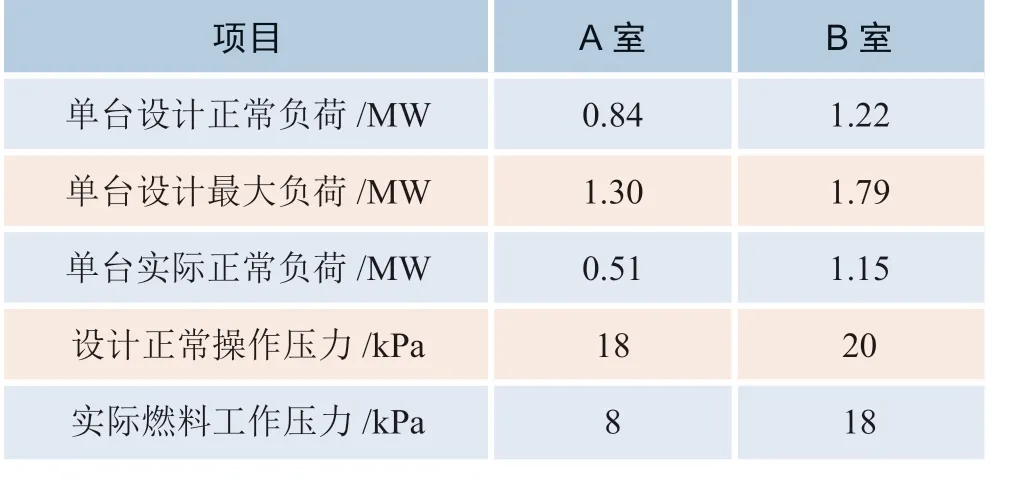

燃烧器实际工作参数与设计对比见表1。由表1可知,燃烧器实际正常负荷与设计有一定的偏离,尤其是A室燃烧器偏离较大,实际工作压力较设计压力偏离较多,B 室虽然与设计的工作点接近,但也存在间歇性的火焰跳动。

表1 燃烧器设计参数与工作参数对比

1.2 瓦斯枪出口积碳

燃烧器投用后,燃烧火焰发黄、发飘,比较分散。运行一段时间后A室和B室一、二级瓦斯枪出口逐渐积碳,其中A室更加严重。同一台燃烧器上一级中心瓦斯枪积碳速度更快,积碳增多之后挡住了燃料气正常喷出的流向,加剧了火焰的发散和积碳生长。

1.3 燃烧器改造减少NOx 排放的可行性

GRFB-Ⅲ型燃烧器在应用前开展了单台燃烧器的模拟工况燃烧试验,以混兑干气作为燃料,在燃料气压力为30 ~50 kPa,炉膛温度为750 ~880℃范围时,外排烟气中NOx折算为3%O2含量的平均值约42 mg/m3。蒸汽过热炉炉膛实际工作温度在940~1 050℃之间,虽然炉膛温度升高会增加一定的NOx生成,但相对于目前NOx平均排放值144 mg/m3仍存在优化减排的空间。

为进一步了解燃烧器优化可行性,对国内部分苯乙烯装置蒸汽过热炉外排烟气的NOx排放情况开展调研,统计数据见表2。

由表2 可知,各装置在低氮燃烧器改造后烟气中的NOx含量较改造前有明显降低,改造前NOx排放平均值大于150 mg/m3,改造后可以维持在低于100 mg/m3特别排放限值,NOx减排率平均约40%,因此可以通过燃烧器改造实现NOx减排。

表2 燃烧器改造前后NOx 排放对比

2 原因分析

2.1 燃烧过程中NOx 生成机理

燃烧过程中NOx生成主要有三种途径,分别是快速或直接转化型、燃料转化型和热力型。在温度足够高时,热力NOx的生成量可占到NOx总量的90%。蒸汽过热炉炉膛温度在940~1 050℃之间,燃烧火焰的温度更高,因此烟气中NOx来源主要为热力型NOx。热力型NOx是由空气中的N2在高温下氧化生成,影响因素主要是温度、O2浓度和停留时间。控制热力型NOx的排放一般应从以下几方面考虑:一是降低燃烧温度,避免局部高温;二是扩散燃烧时降低氧气浓度(减少过量空气系数),预混燃烧时增加氧气浓度(增大过量空气系数);三是缩短在高温区的停留时间[1]。

2.2 燃烧器结构及工作原理

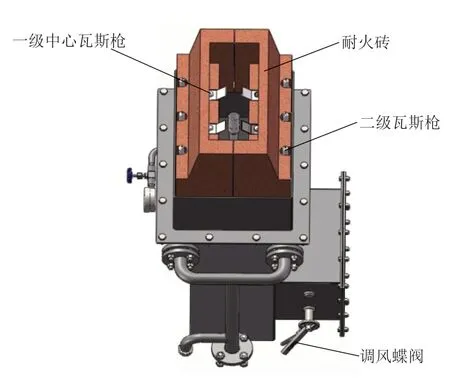

GRFB-Ⅲ燃烧器主要由调风蝶阀、风道、风筒、耐火砖、燃料喷枪、长明灯组成,其三维结构模型见图1。

该燃烧器耐火砖下部埋在炉膛炉衬内,一级瓦斯枪位于耐火砖内部,可稳定火焰,二级瓦斯枪位于矩形耐火砖两侧,喷头露出炉衬,形成燃料分级,增加了火焰的燃烧器区域。耐火砖外侧为斜面,作用是高速喷出的燃料气形成负压区引入烟气回流,降低火焰中心温度。风道、风筒、耐火砖中心空腔为助燃空气通道,助燃空气通过调风蝶阀进入风道,风筒设置有分布板,可使风筒水平截面上助燃空气流均匀分布。

图1 GRFB-Ⅲ燃烧器三维结构模型

2.3 负荷偏离和积碳分析

燃烧器瓦斯枪开孔面积确定后,热负荷与燃料气压力成正比,由表1 可知A 室和B 室工作压力均小于设计正常工作压力,说明蒸汽过热燃烧器设计负荷偏大。

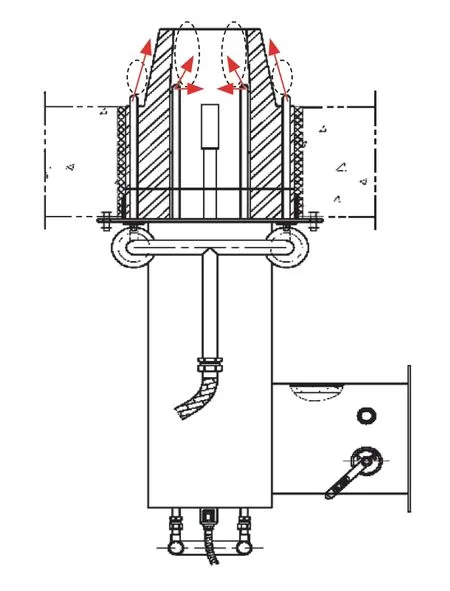

由于工作压力低,燃料气喷出瓦斯枪的流速减小,燃烧火焰变短、发飘无刚性。以A室为例,一级中心瓦斯枪设置主孔和辅孔直径均为1.9 mm,其中主孔与轴线成28°,辅孔与轴线成90°水平朝向对面耐火砖。由于流速低主孔与辅孔喷出的燃料气在出口附近大量聚集,助燃空气相对稀薄,因此形成欠氧燃烧,燃料中未能完全燃烧的重组分形成积碳并逐渐增多。矩形耐火砖的斜面结构是为强化二级燃料气与空气的二次混合,并实现烟气回流以降低燃烧区域的中心温度,以减少热力型NOx的生成。实际运行时由于燃料气压力低导致二级瓦斯枪出口流速低,燃料与空气二次混合和烟气回流效果减弱,二级瓦斯枪也存在局部欠氧燃烧,也出现了积碳现象。如图2 所示,虚线区域为压力低时欠氧燃烧区域。

图2 低压时欠氧燃烧区

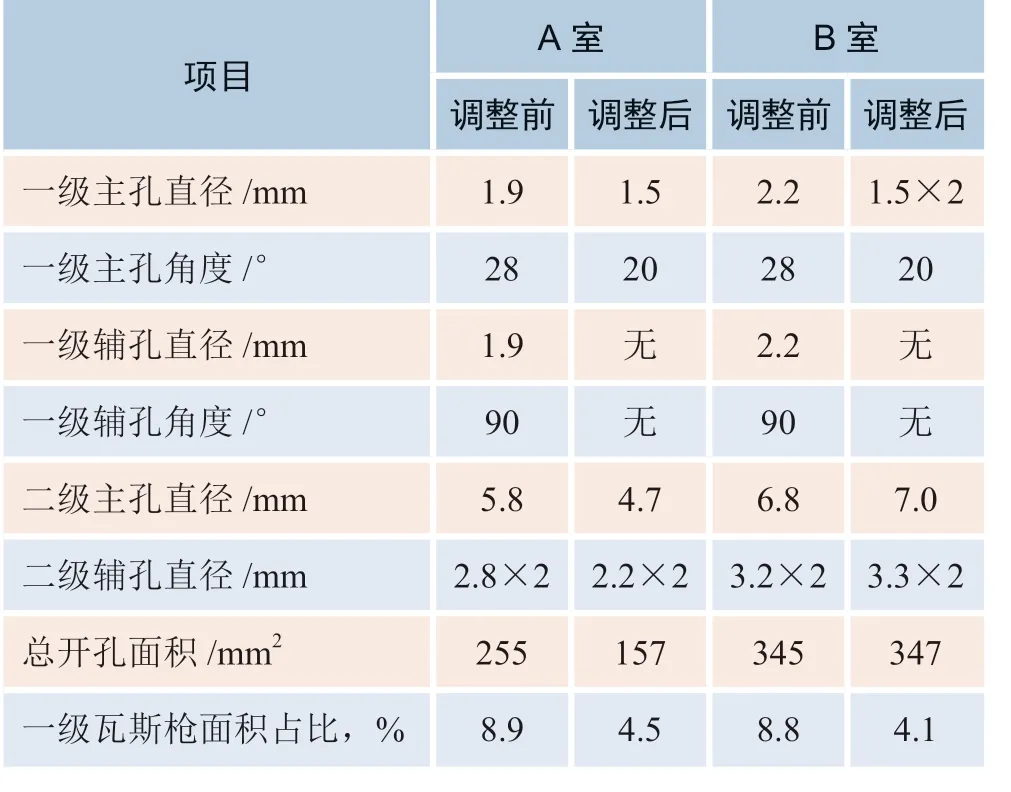

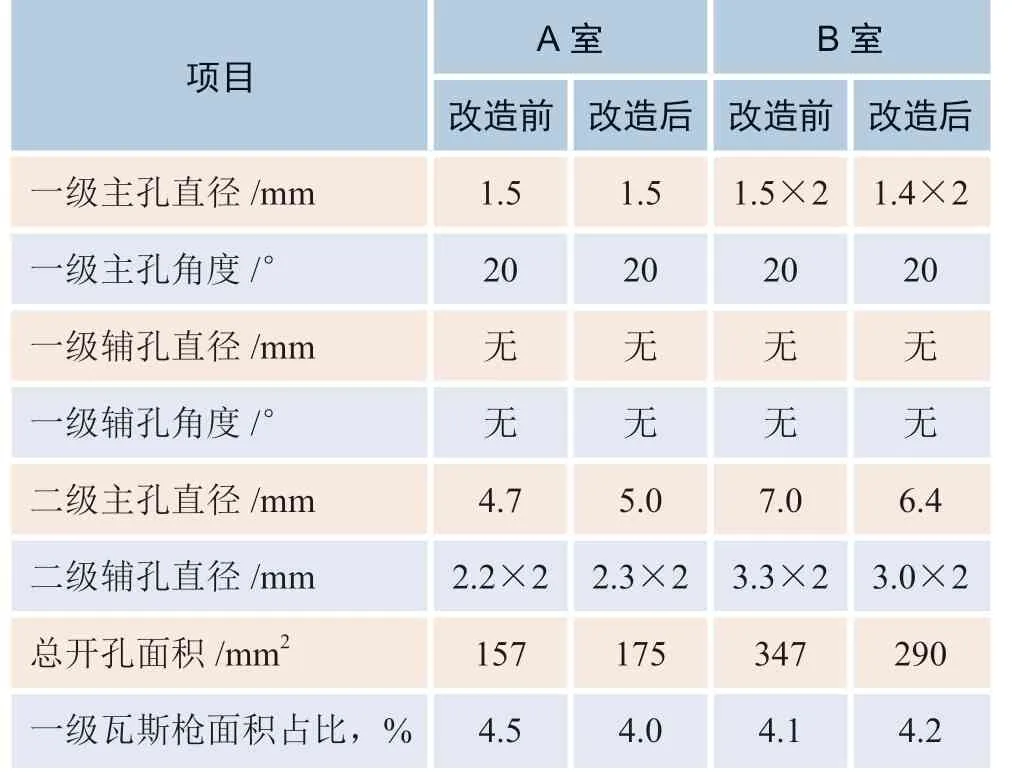

根据热力型NOx生成影响因素和GRFB-Ⅲ燃烧器的结构特点,经核算将蒸汽过热炉A室和B室一级燃料瓦斯枪喷孔倾斜角度由28°调整为20°,取消一级瓦斯枪水平喷孔,并根据负荷相应调整一、二级瓦斯枪开孔面积和分配比例,具体调整参数见表3。

表3 瓦斯枪调整前后参数

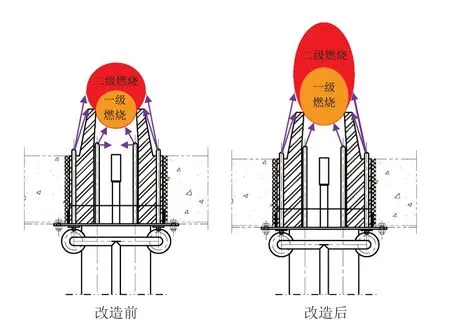

由表3可知,调整后总A室开孔面积大大减小,B 室相同负荷条件下提高了二级瓦斯枪的燃料气喷速,强化了空气混合及烟气回流效果,燃烧区域增大,降低了火焰区域中心温度,理论燃烧区域变化情况见图3。

图3 改造前后理论燃烧区

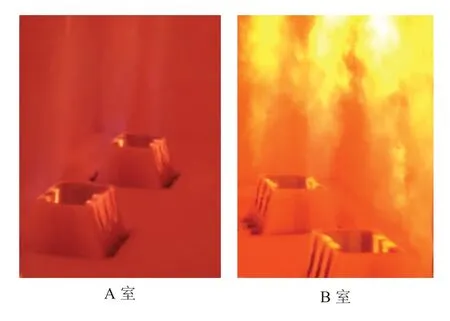

瓦斯枪投用后,A 室火焰由黄色变为淡蓝色,火焰变长且刚直有力;B 室火焰根部为淡蓝色,上部为黄色,火焰长度增加,一、二级瓦斯枪出口均无积碳生成,实际燃烧火焰的变化情况见图4。

图4 一次改造后火焰

为了解改造前后NOx的变化情况,分别对A室和B室的烟气进行了监测,数据见表4。

表4 NOx 监测数据

由表4可知,A室和B室烟气中NOx有不同程度的下降,因此可判定减小一级瓦斯枪的燃料气比例,减小喷射角度,可以强化一、二级燃料器与空气混合,并拉长了燃烧区域,有利于减少热力型NOx生成。其中A 室降低更多,说明燃烧器工作压力越高更有助于拉长燃烧火焰,降低燃烧中心温度。

综上可知,燃烧器工作负荷偏离是由于设计负荷偏大,导致燃料气实际工作压力低,喷出流速小,一级瓦斯枪燃料集中形成欠氧燃烧,二级瓦斯枪未能形成充分的空气混合和烟气回流,分别造成不同程度的积碳,进而更加恶化了火焰形状。工作压力低时,燃烧区集中造成火焰中心温度高,生成更多的热力型NOx。

2.4 氧含量和工作压力对NOx 的影响

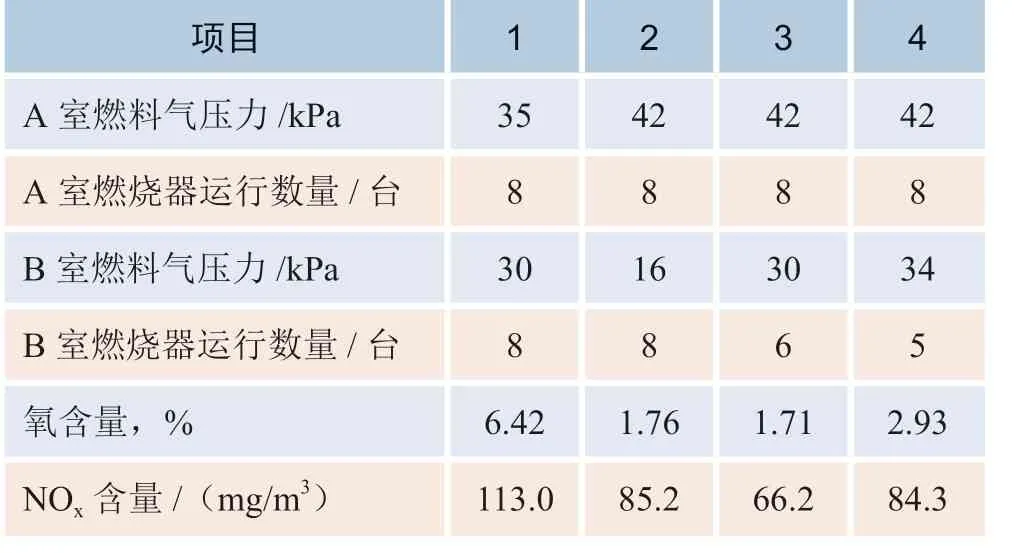

为了进一步了解氧含量和燃料气压力对NOx生成的影响,针对蒸汽过热炉开展了提高工作压力和降低氧含量的在线调整实验,测试过程中维持炉膛负荷不变,详细测试参数见表5。

表5 燃烧器测试数据

根据表5 数据,在氧含量接近时,随着瓦斯枪压力的升高,烟气中NOx生成量有降低的趋势;当燃料气工作压力接近时,炉膛氧含量越低,烟气燃烧器NOx生成量越低。因此可以通过优化燃烧器瓦斯枪的设计,同时优化运行参数,实现NOx稳定在100 mg/m3的范围内。

3 燃烧器改造方案

为满足特别排放限值的要求,结合上述改造和实验效果,兼顾蒸汽过热炉提升加工量时操作弹性的需求,分别对A室和B室燃烧器瓦斯枪进行了二次优化设计。由于燃烧器基准热负荷的选定直接关系到燃烧器投用后的效果,因此首先测算设计基准热负荷。

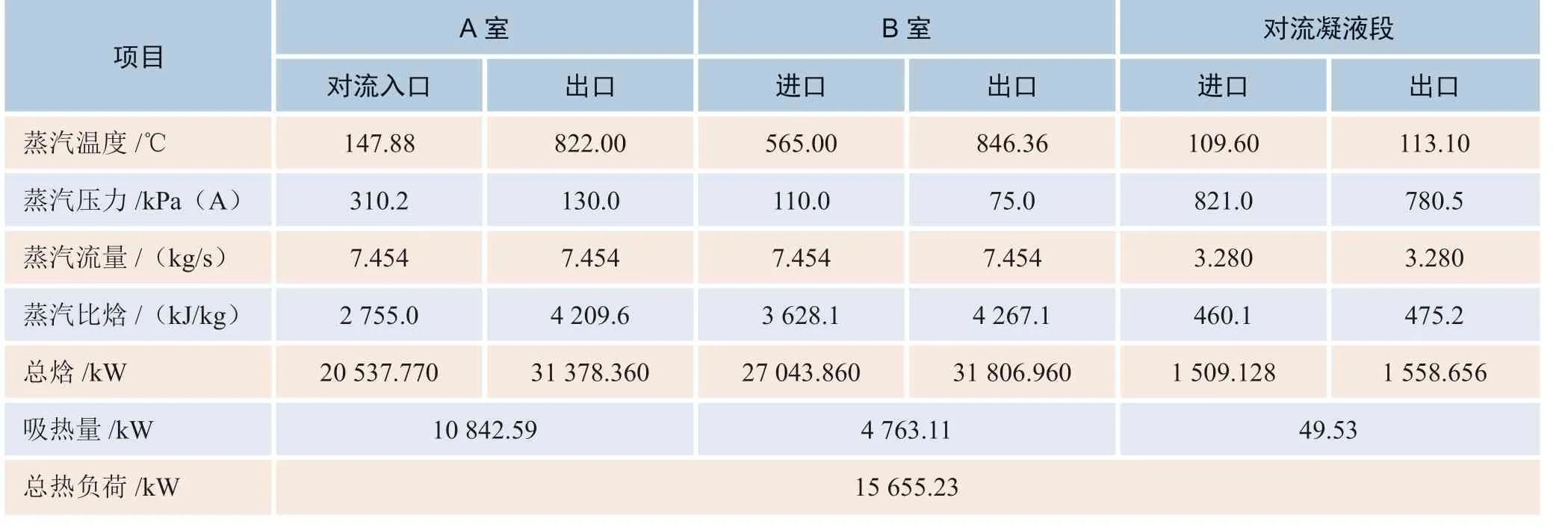

3.1 燃料气消耗量核算

为进一步分析确定蒸汽过热炉的实际热负荷,收集了蒸汽过热炉相关物料参数,测算数据见表6。

理论计算情况下,当排烟温度100℃左右时,理论热效率约为94%,因此燃烧器的理论总热量约为16.65 MW(15 655.23/0.94)。

苯乙烯装置停工期间,经燃料气管网平衡蒸汽过热炉100%负荷工况下干气耗量为1 600 m3/h,PSA 脱氢尾气仍为400 kg/h,折算后总热量约为16.63 MW,比较接近,因此根据此消耗量进行设计。

根据A室和B室吸热量的比例关系,蒸汽过热炉100%负荷条件下实际热效率约93.27%,测算出A 室单台燃烧器负荷为0.79 MW,B 室燃烧器单台负荷为1.32 MW。

3.2 瓦斯枪二次改造参数设计

为保证蒸汽过热炉燃烧器的操作弹性,选取100%负荷条件下燃料气压力35 kPa为基准设计点,按照A室0.79 MW和B室1.32 MW,燃烧器瓦斯枪开孔分配进行了二次优化设计,详细参数见表7。

表6 蒸汽过热炉吸热量测算

表7 瓦斯枪二次改造设计参数

由表7 可知,在基本维持一级瓦斯枪占比情况下,将A 室的开孔面积略微放大,增加操作弹性;对于B 室燃烧器,主要减小了二级瓦斯枪开孔面积,以提升工作压力。

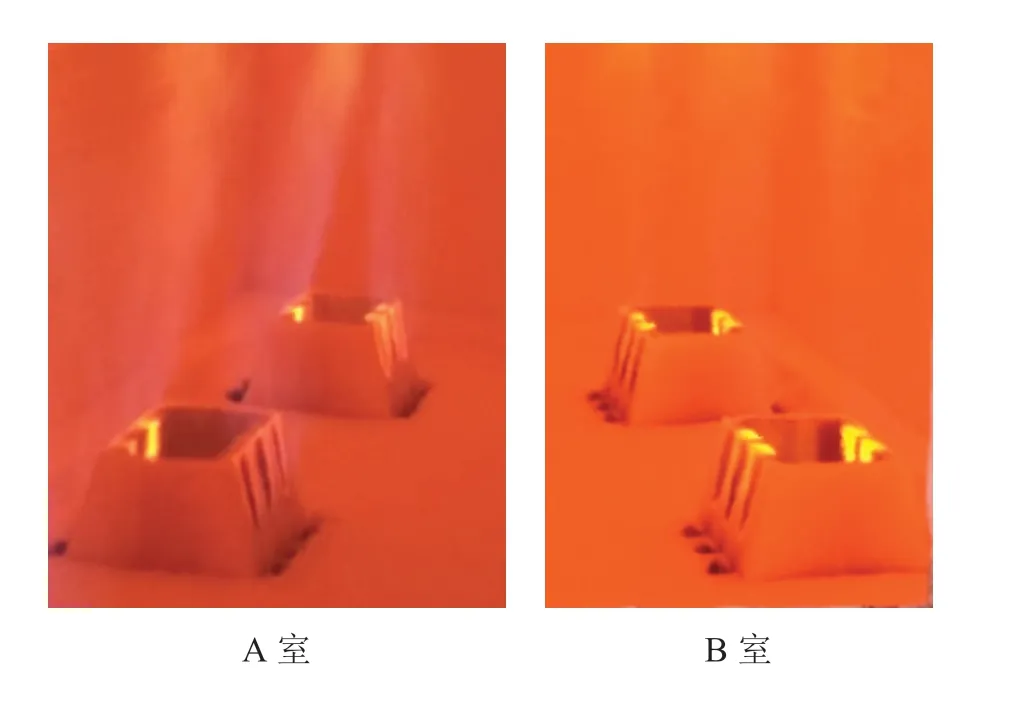

4 效果

二次改造后,A 室和B 室燃烧器火焰均为淡蓝色,火焰刚直有力,无积碳生成,在100%负荷时燃烧器的工作的压力在30~34 kPa之间,与设计的35 kPa 非常接近,二次改造后的火焰外观见图5,烟气中NOx检测数据见表8。

由表8 可知,二次改造后蒸汽过热炉在100%负荷左右时烟气中NOx维持在80 mg/m3左右,满足特别排放限值小于100 mg/m3的要求,实现了排放达标。

图5 二次改造后火焰照片

表8 二次改造后烟气监测数据

5 结论

燃烧器的一级燃料气分配在8%左右时,会造成局部欠氧燃烧生成积碳,工作压力越低积碳生成的越多,积碳的增多进而恶化了火焰的形状。将一级燃料气分配减小至4%左右,并减小开孔角度至20°,可以强化燃料气与空气的混合,实现完全燃烧无积碳生成。提高工作压力强化烟气回流、扩大燃烧区域,减小空气过剩系数,均可以实现减少热力型NOx的生成。燃烧器瓦斯枪二次改造后,烟气中NOx的浓度由110 mg/m3左右降低至80 mg/m3左右,下降了约27%,实现了烟气中NOx排放达标。

——会偷偷侵蚀你的发动机!