炼化一体化乙烯原料的优化与探索

薛海锋

(中国石化镇海炼化分公司,浙江宁波315207)

近年来,页岩气制烯烃表现出强劲的市场竞争力,同时煤制烯烃、原油为原料直接制烯烃等颠覆性技术也对传统乙烯产业结构和形态造成冲击。如何通过内部资源整合提升竞争力,是炼化一体化企业面临的首要任务。

中国石化镇海炼化分公司(简称镇海炼化)拥有2 300万t/a原油综合处理能力与100万t/a乙烯生产能力,是国内投入运行的最大的炼化一体化企业。企业按照“宜油则油、宜烯则烯、宜芳则芳”的原则,走出了一条独具特色的乙烯原料优化路线。

1 乙烯裂解原料

镇海炼化100万t/a乙烯裂解装置裂解炉共有12台,均采用中国石化科技开发公司与鲁姆斯合作开发的SL-I、SL-IV 型裂解炉。该装置原设计以石脑油原料为主,占比87.3%,投产后通过不断提高原料多元化水平,目前原料种类包含石脑油、加裂尾油、碳五、液化气、富乙烷气、催化干气等。

2 不同原料的产品分布

借助SPYRO 模拟软件测算不同原料的产品分布如表1所示。

由表1 可看出,原料由轻到重,双烯收率呈现下降趋势,裂解反应中低价值的副产品增多,因此乙烯原料优化的方向还是轻质化和优质化。

表1 不同乙烯原料的产品分布 %(φ)

3 原料资源的优化

3.1 富烯气体的综合利用

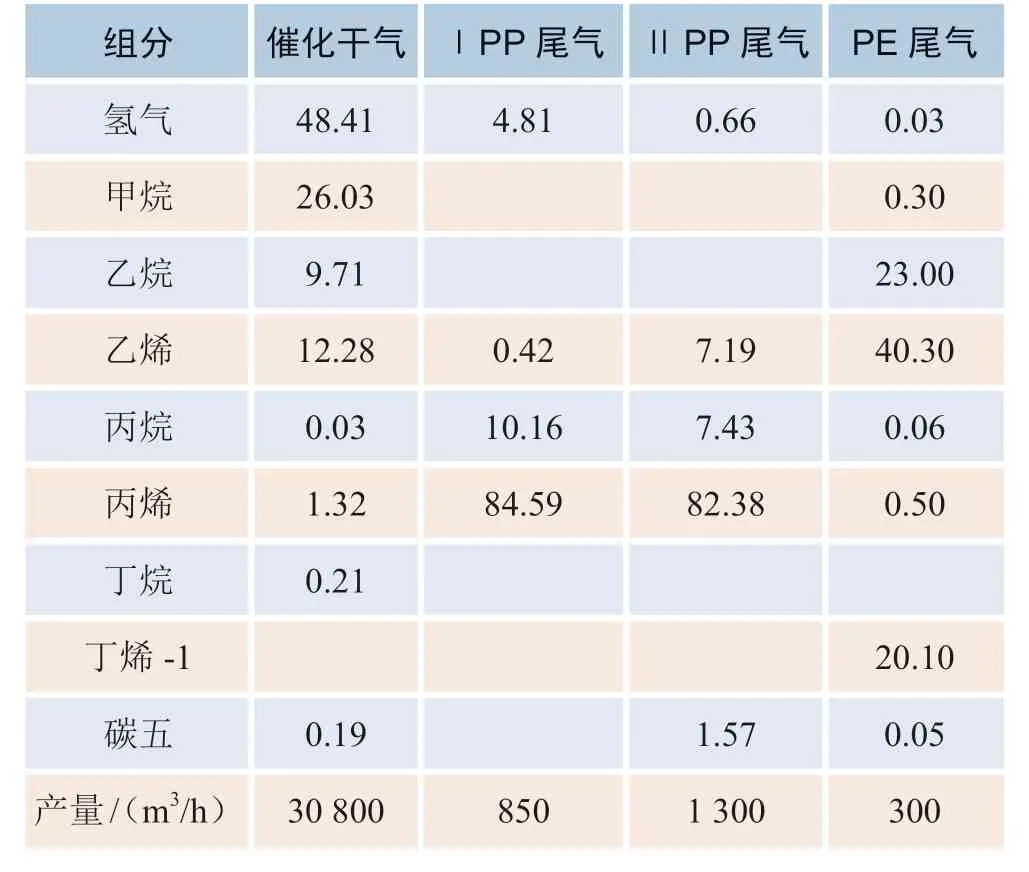

镇海炼化富烯气体来源有2 个,一是来自两套催化裂解富含乙烯的催化干气;二是来自聚烯烃装置的外排尾气,具体组成见表2。

表2 富烯气体的组成 %(φ)

3.1.1 催化干气的优化利用

镇海炼化拥有两套催化裂化装置,催化干气中乙烷与乙烯的体积分数达20%以上。为有效利用这部分干气,乙烯裂解同步配套建设干气预精制单元,对干气中的有效组分进行回收,现每年可回收C2+目标产品6万t以上。

3.1.2 聚烯烃尾气的优化利用

镇海炼化聚烯烃装置低压尾气因含有杂质不能直接回用。为了回收这部分尾气中的富烯气体,通过流程优化将其管输至乙烯裂解气压缩机GB201入口重新提纯回收。该项措施实现年回收双烯目标产品1 000 t以上。

3.2 富乙烷气的优化利用

乙烯开工初期,富乙烷气的主要来源是歧化装置汽提塔顶不凝气与重整PSA单元的解析气,正常情况下可向乙烯提供9.6万t/a的原料。2014年在建设Ⅲ焦化装置的同时,建设投用了气体中心单元,成功实现对焦化干气中的C2的回收,年产富乙烷气6.4 万t 以上,年增加效益1 亿元以上。全厂富乙烷气资源统计如表3 所示,目前Ⅰ轻烃不凝气、Ⅲ常常顶气的C2、C3 含量在30%以上,建议下一步也将作为富乙烷气深化开发对象。

表3 富乙烷气的组成 %(φ)

3.3 饱和液化气的优化利用

镇海炼化液化气组分分析见表4。Ⅰ轻烃液化气的丙烷与正丁烷含量在70%以上,是优质的乙烯裂解原料。Ⅱ催化新脱液化气中的丙烷与正丁烷含量也在70%以上,且烯烃含量也比较低,该物料部分外供周边化工厂江宁化工,部分作生产乙烯原料。三套气分装置的丙烷是理想的乙烯原料,但是冬季为了提高民用液化气的燃烧性能,需季节性的用于调和民用液化气。加氢裂化与重整液化气异丁烷含量较高均在30%以上,不考虑作生产乙烯原料。焦化液化气由于富含烯烃不能直接作为乙烯原料,2014年公司新上焦汽回收单元,精制后的焦化液化气丙烷与正丁烷的含量高达90%,是极其优良的乙烯原料。

目前醚后C4 产量约52 万t/a,约18 万t/a 作为专用料出厂,剩余约34万t/a作为民用液化气出厂,产品附加值低,且随着民用天然气的广泛使用,可销售市场逐步减小,而这部分醚后C4 馏分是理想的烷基化装置原料。2019年公司投产运行的烷基化装置以该组分为原料生产优良的汽油调和组分,同时副产品正丁烷年产量在3.2万t以上,进一步拓宽了饱和液化气作为乙烯原料的来源。

表4 液化气的组成 %(φ)

3.4 轻C5 资源的优化利用

通过SPYRO软件进行模拟,正构C5作为裂解原料双烯收率在70%以上,异构C5 的双烯收率仅为30%。各装置轻C5原料的组分分析见表5,由表5可以看出,常减压的直馏C5的正构C5含量在35%左右,是优质的乙烯原料。重整预加氢分馏塔的C5含量也在30%左右,尽可能用作乙烯裂解原料。重整脱戊烷塔异构烷烃高且苯的含量在15%以上,不适合作乙烯原料。加氢裂化汽油的异构C5 含量更是高达近54%,一般用作汽油调和组分。裂解C5原料不足时,可通过提高Ⅲ常凝析油的掺炼比例增产部分轻石脑油;或对重整料的初馏点进行合理切割,努力提高预加氢装置分馏塔C5的外排量。

镇海炼化裂解C5 是管输至周边化工园区专门回收C5、二烯烃的金海晨光公司综合利用,剩余C5抽余油返回镇海炼化Ⅱ加氢装置单烯烃饱和后重新用作乙烯裂解的原料。该措施年回用C5资源0.25万t以上,也是对C5资源的补充。

表5 轻C5 原料的组成分析 %(φ)

3.5 石脑油资源的优化利用

乙烯裂解装置原设计石脑油主要来源为直馏石脑油与焦化石脑油,但缺口仍然较大,只能通过外购进行补充。因此石脑油原料价格与品质对市场依赖度较高,严重制约了装置的市场竞争能力。石脑油资源优化工作的重点一是通过干点调整提高石脑油的产量;二是通过物料流向管理,提高石脑油原料的品质。优化后石脑油的产量能够满足原料需求,同时石脑油中烷烃(Paraffin)、烯烃(Olefins)、环烷烃(Naphthenes)、烃(Aromatics)(PONA)含量大幅提高。

3.5.1 直馏石脑油的优化

通过对不同原油的直馏石脑油PONA分析,石蜡基原油的石脑油烷烃含量都在60%以上,其中正构烷烃更是高达42%,非常适合作乙烯原料。中间基原油的石脑油烷烃含量也较高,可以根据实际情况在乙烯料与重整料之间切换。环烷基原油不是公司主炼油种,可根据考察情况安排石脑油加工方案。在正常生产时,原油采取分储分炼,根据原油数据库建立的PONA信息,固化石脑油的流向,同时通过动态调整石脑油的干点切割,平衡控制石脑油库存。

3.5.2 焦化石脑油的优化

焦化石脑油链式烷烃在70%以上,但烯烃含量较高,必须经过加氢精制才能作为乙烯原料。2014年老区装置提质升级,新建Ⅲ焦化装置,同步停运Ⅰ焦化装置,同步配套建设焦汽回收单元,该单元将焦化汽油与焦化液化气混合加氢处理,精制石脑油作为乙烯原料。

3.5.3 柴油加氢装置石脑油的优化利用

Ⅳ、Ⅵ、Ⅶ柴油加氢石脑油原流程仅产乙烯裂解原料,通过RSIM 等优化软件对3 套柴油加氢装置副产石脑油进行跟踪评价后,发现这几股物料芳潜远高于常减压装置产出的石脑油。2019年进行流程改造,将此股物料改进重整装置用于生产芳烃,置换出的低芳潜石脑油用于生产乙烯,该石脑油年产量在16.8万t以上,具有较好的经济效益。

另外乙烯裂解抽余油的C6、C7 环烷烃含量在50%以上,是非常好的重整原料,该股物料年产石脑油8.4万t以上,正常直供重整装置。加裂重石脑油的性质稳定,C6以上环烷烃含量在40%以上,是优质的重整原料,正常直供重整装置,不考虑作生产乙烯料。各装置石脑油性质评价见表6。

表6 各装置石脑油性质评价

3.6 加氢裂化尾油的优化利用

根据表7 SPYRO 模拟的结果,尾油芳烃指数(BMCI)上升,双烯收率有所降低。镇海炼化正常投运2 台尾油裂解炉,通过测算Ⅰ、Ⅱ加氢裂化尾油的BMCI按≤16.5控制,尾油馏程按260~530℃控制,恰好满足尾油原料的需求,且经济效益较高;如果进一步提高BMCI 指标,富含石脑油组分的尾油将间断压入催化原料中,造成资源的浪费。建议今后结合新建120万t/a乙烯与Ⅲ加氢裂化投产情况,如果尾油存在缺口情况下,可适当提高尾油的BMCI指标增加尾油产量,充分挖掘尾油产量潜能。

表7 加氢裂化尾油SPYRO 模拟结果

4 乙烯原料优化利用的效果

按照目前每桶原油65美元价格体系,镇海炼化乙烯的吨原料成本为4 782元(人民币),低于同类装置。石脑油的依赖度从设计的87.3%下降至目前的45%以下,见表8,实现了原料的多元化和轻质化。乙烯裂解装置双烯收率51.04%,高附加值产品收率62.71%,优化效果显著。

5 原料轻质化对乙烯裂解装置的影响及对策

1)裂解炉

原料优化后气体及轻烃原料的占比高达40%左右,较原设计3.2%偏差较大,必须对裂解炉进行适应性改造,才能满足处理乙烷、丙烷、液化气及轻碳五原料需求。BA-104设计只能裂解石脑油,改造后可裂解LPG气相原料,同时新增1台产能15万t/a的裂解炉BA-112,该炉可裂解C5、LPG、富乙烷和循环乙烷、丙烷。

表8 近年来乙烯原料分布

2)甲烷氢产量

原料轻质化后另一个较为突出问题是甲烷氢产量增加,特别是在夏季裂解燃料气消耗减少的情况下,出现燃料气富裕,部分甲烷氢排放火炬,造成资源的浪费。为了回收这部分资源,专门铺设乙烯裂解至炼油芳烃PX 装置管线,将2 t/h 左右的高压甲烷氢输送至炼油管网作为燃料气。同时受低压甲烷压缩机负荷限制,部分低压甲烷氢无法有效利用,通过技措从低压甲烷氢压缩机入口铺设专线至火炬气压缩机GB951入口回收,借助GB951升压将低压甲烷氢打入炼油燃料气管网。

3)急冷油塔

原料轻质化对急冷油塔DA151 的影响也比较显著,直接表现为裂解汽油中重组分占比减少,轻组分占比增加,热分布上移,该塔原有的热平衡被打破。另一方面,粗裂解汽油收率减少,为了满足急冷水塔DA152 粗裂解汽油的采出量,将急冷油塔的塔顶温度由设计的103℃提高至目前操作温度107℃,但温度升高也会加速DA151聚合物的生成。同时DA152汽油采出减少,大量粗裂解汽油在急冷油塔DA151与急冷水塔DA152系统中循环,加速急冷油塔塔顶回流的粗汽油中苯乙烯、茚、胶质等易聚物质累积,分析发现裂解汽油胶质含量超过0.3 mg/mL,初期表现为该塔汽油段的压差上升。该问题在装置第一周期出现后通过在线清洗解决。第三周期运行一年后再次出现塔压上升趋势,汽油段的压差已经由开工时的5.6 kPa上升至目前的6.9 kPa。

针对以上问题,现已采取的措施有:①确保急冷油塔阻聚剂注入量;②监控塔盘压差,裂解炉投退料计划安排合理,防止长期大幅波动导致焦粉剥落堵塞塔盘底隙;③关注排查系统带入氧的可能情况;④密切监控粗汽油中的苯乙烯、二乙烯基苯、茚、胶质等指标,必要时引C9+资源对粗汽油系统进行定期置换。

4)双烯精馏塔

原料轻质化后双烯收率升高,加大了双烯精馏塔的负荷,两套塔顶冷却能力不足,出现乙烯精馏塔、丙烯精馏塔塔压偏高现象。利用第一周期停工大修机会,分别在乙烯精馏塔与丙烯精馏塔塔顶增设一组冷却器,确保双塔控制参数符合设计指标。

5)丙烯压缩机

丙烯压缩机的制冷量也是制约装置轻质化的一个因素,特别是夏季高温时,丙烯机冷却器EA-501换热效果不佳,影响GB-501出口压力。现采取①严格控制循环水温度,确保不超工艺卡片;②提前做好预调节,平衡各段间负荷;③必要时降负荷的措施。同时,建议今后积极拓宽气相乙烯产品销路,也是降低丙烯机负荷的一种思路。

6 结论

镇海炼化通过对乙烯原料优化,整合炼化一体化资源优势,实现了低附加值气体及轻烃原料的高效利用,石脑油依赖度降低至50%以下,2018 年更是低至39.3%,有效降低了乙烯原料的成本,提升了市场竞争力。乙烯原料轻质化后带来的制约因素,通过专题攻关,实施相应措施后,均得到了有效地解决,可保证装置长周期运行。