RTS 和LTAG 技术在柴油国Ⅵ质量升级中的工业应用

彭建宁

(中国石化荆门分公司,湖北荆门448002)

近年来,我国汽车工业发展迅猛,汽车保有量不断增加,汽车尾气对环境造成的污染也日趋严重。因此提升油品质量,降低污染物排放,对改善空气质量非常重要。国家对油品质量升级高度重视,不断加快升级步伐。2019年1月1日起,全国执行国Ⅵ排放标准,禁止销售、使用不符合标准的柴油产品。根据中国石化的统一部署,荆门分公司要在2018年10月1日前完成国Ⅵ柴油质量升级。根据柴油池的特点,荆门分公司合理设计加工流程和技术路线,按优质柴油馏分和劣质组分分别设计加工路线,实现了按时完成质量升级的目标。

1 车用柴油标准变化和升级方向

车用柴油国Ⅵ质量标准(GB19147-2016)中指标主要包括硫含量、密度、十六烷指数、多环芳烃、润滑性、脂肪酸甲酯等,与国Ⅴ标准对比,其中多环芳烃含量由不大于11%下降为不大于7%,密度由810~850 kg/m3变化为810~845 kg/m3,总污染物含量指标从无变化为不大于24 mg/kg。

因此国Ⅵ车柴的质量升级方向为降低多环芳烃和控制密度范围。多环芳烃主要是指萘类、苊类、苊烯类以及三环以上的芳烃,柴油的多环芳烃含量高是影响颗粒物排放的原因。密度的限值范围较宽,不利于柴油机颗粒物排放的降低;而柴油密度过低,会导致柴油黏度下降,增加泄漏发生率,油耗增加。因此柴油密度需要控制在一个窄而合理的范围内。

国Ⅵ柴油升级后面临的问题是车柴和普柴并轨,届时车柴的需求量大幅增加,普柴的需求量大幅压缩最终停产,因此生产普柴的劣质柴油馏分催化柴油要设法转化为其他组分,比如转化为优质柴油组分或者转化为汽油组分。

2 柴油生产现状

2.1 柴油组分来源及性质

目前,荆门分公司的柴油馏分主要来源于2 套常减压蒸馏装置、2套催化裂化装置和1套延迟焦化装置,见表1。

表1 各装置柴油馏分的加工能力

2.2 国V 柴油加工方案及质量情况

荆门分公司有2套柴油加氢装置,其中1#柴油加氢加工能力为50 万t/a,原料为催化柴油;2#柴油加氢加工能力为180万t/a,原料为直馏柴油、焦化柴油和催化柴油。

2#柴油加氢装置于2012 年投入运行,采用中国石化石油科学技术研究院研制的RS-1100加氢催化剂,装置设计规模为180 万t/a,装置于2014 年5月进行了RTS 技术改造,新增了1 台RTS 反应器,装填该院研制的RS-2000 加氢催化剂,于2014 年6 月底开工正常。为适应国Ⅴ柴油升级,该装置于2016年7月进行停工检修,期间对催化剂进行了再生并补充了部分RS-2000 新催化剂。2016 年8 月开工,9月15 日正式开始生产满足国V 标准的精制柴油。装置原料油有直馏柴油、焦化柴油、部分催化柴油,产品为车用柴油。

1#柴油加氢装置于2005年4月投入运行,采用RS-1000 催化剂,装置设计规模为100 万t/a,正常生产时以焦化汽柴油和催化柴油的混合油为原料,生产精制柴油。为适应荆门分公司加工劣质催化柴油最大限度提高柴油十六烷值,缓解柴油质量升级中柴油十六烷值不足的矛盾,2015年4月,装置停工改造,催化剂采用级配工艺,其中第三床层催化剂更换为抚研院研发的FC-50 加氢改质催化剂,第一、二床层回装了上周期使用的柴油加氢精制催化剂,改造为50 万t/a 柴油加氢改制装置。装置加工催化柴油生产普柴组分,以及车用柴油组分调和生产普柴。

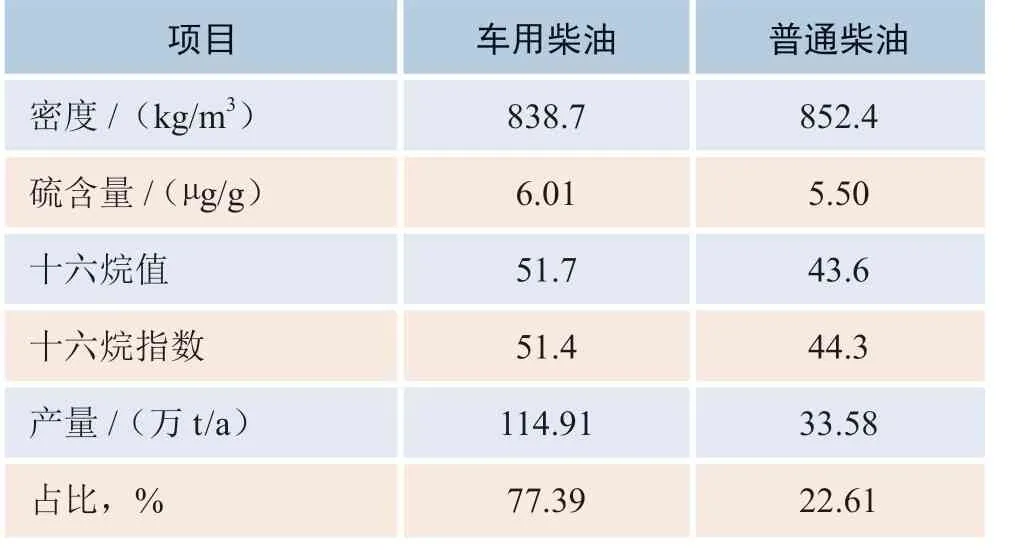

2017年,荆门分公司生产柴油总计148.49万t,其中普通柴油产量为33.58万t,占22.61%,车用柴油114.91 万t,占77.39%。柴油产品部分质量指标如表2所示。

表2 柴油产品质量指标

3 柴油质量升级的对策

在国Ⅵ柴油质量升级过程中,直馏柴油的加工难度比较小,焦化柴油次之,催化柴油由于性质差,密度大(910~960 kg/m3),芳烃质量分数高(60%~90%),十六烷值低(20 ~25),难以加工,升级成本高。首先大量压减催化柴油的产量,其次掺入部分车柴原料,1#催化柴油由于干点偏低,在确保车柴产品质量不富裕的情况下可以部分调入车用柴油原料,原则上控制比例不超过15%,但是要严格控制馏程,干点按不大于350℃控制;考虑到国Ⅵ柴油升级后面临的车柴和普柴并轨问题,剩余部分催化柴油要考虑采用能转化为其他高附加值产品和组分的工艺,减少普柴生产的压力。

根据柴油池的特点,合理设计柴油质量升级技术路线和加工方案。优质柴油馏分即直馏柴油、焦化柴油、部分催化柴油进2#柴油加氢装置加工,同时2#柴油加氢采用了高效镍钼型催化剂RS-2100和密相装填技术,生产符合国Ⅵ标准车用柴油;其余劣质催化柴油采用进渣油加氢装置处理后再进2#催化装置副提升管回炼的LTAG 技术,将劣质催化柴油转化成为汽油和液化气,实现了降柴汽和减柴增汽的目标,并为车柴和普柴并轨打下坚实基础。

3.1 采用LTAG 技术

LTAG 技术是中国石化石油科学技术研究院开发的将催化裂化劣质柴油(LCO)转化为高辛烷值汽油或轻质芳烃的新技术。该技术通过将LCO馏分先加氢再进行催化裂化处理,实现最大化生产高辛烷值汽油。荆门分公司充分利用现有的加氢和催化裂化装置,改动小,适应性强。

3.1.1 工艺流程

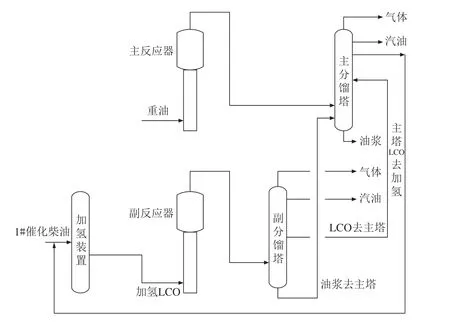

2#催化裂化装置2008 年改造为FDFCC 工艺,含主、副两个提升管反应器,主反应器处理重质原料,副反应器处理主反应器生产的粗汽油,增产丙烯。2017 年1 月在1#柴油加氢装置和2#催化装置上应用LTAG 技术。改造后,主提升管反应流程不变,副提升管回炼加氢LCO,以大幅度降低LCO产量,更多转化为高辛烷值汽油。2017年7月1#柴油加氢停工,催化LCO改入渣油加氢装置,加氢后再进2#催化装置副提升管反应器回炼。2#催化裂化装置LTAG原则流程见图1。

图1 2#催化裂化装置LTAG原则流程

3.1.2 装置标定

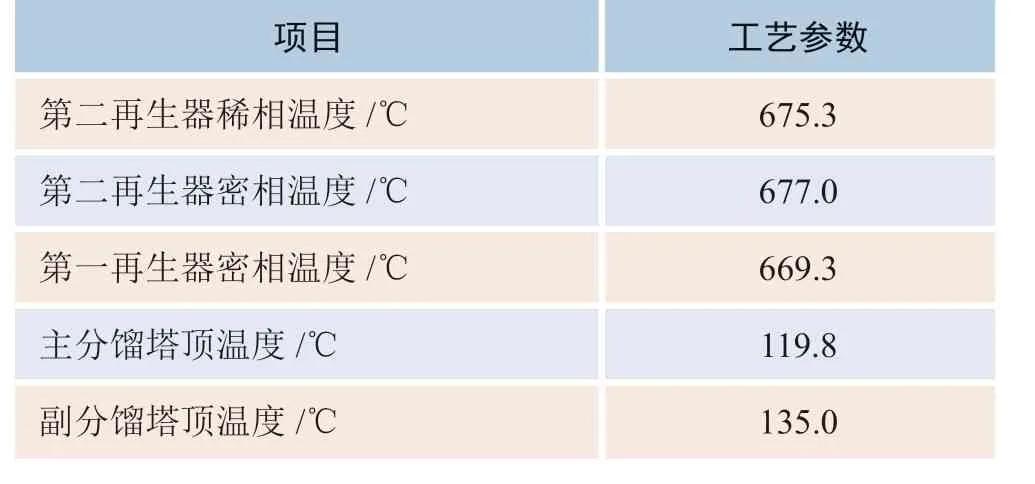

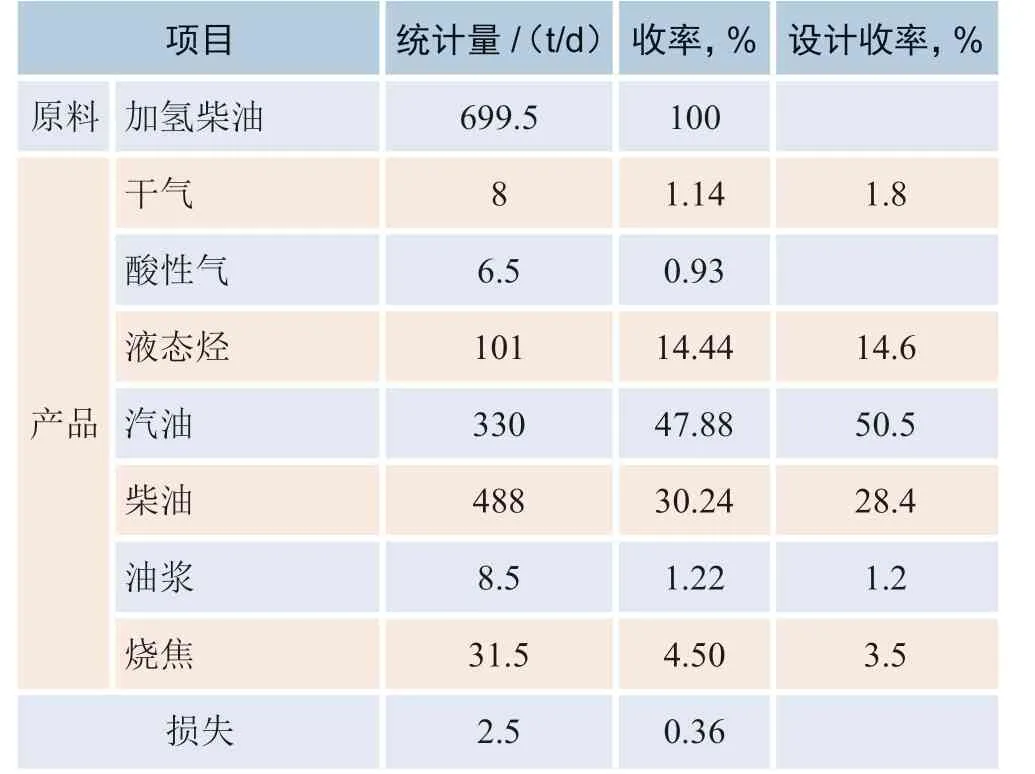

2017 年10 月对2#催化装置LTAG 工艺技术改造项目投用后进行标定,标定期间工艺参数、运行状况及产品质量见表3~6。

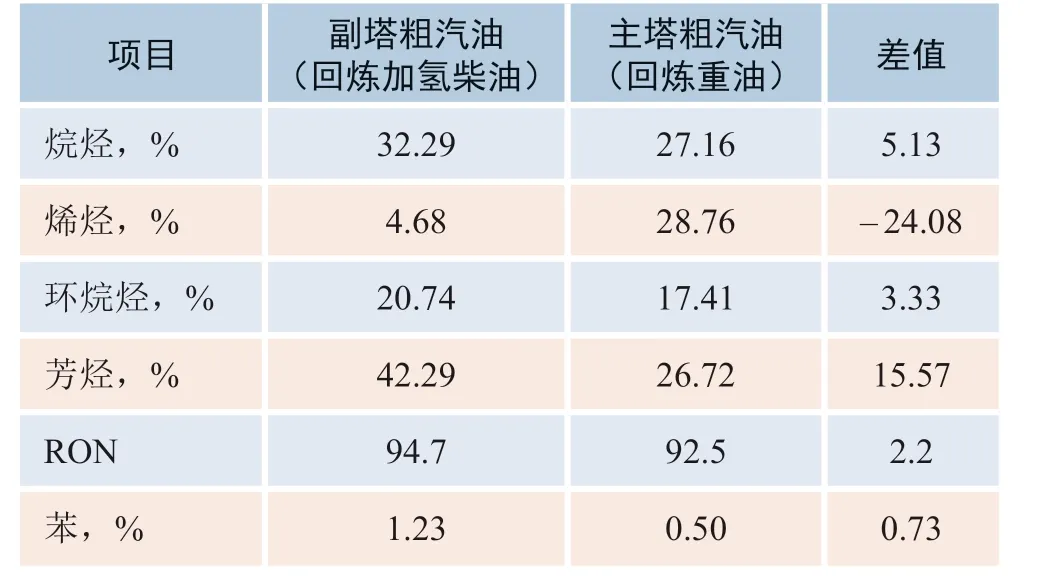

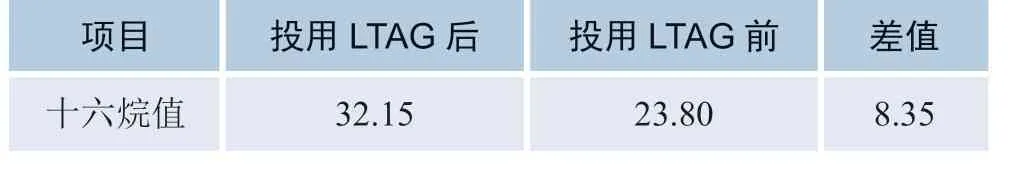

工业应用结果表明,在加氢化学氢耗2.3%时,加氢催柴进催化裂化一次通过转化率达70%以上,汽油选择性接近80%,LCO转化率约70%,汽油收率47.88%,汽油产量增加,辛烷值增加,柴油十六烷值提高,性质得到改善。其中汽油烷烃、环烷烃含量分别增加5.13%、3.33%,烯烃降低24.08%,芳烃增加15.57%,辛烷值提高2.2 个单位,柴油十六值提升8.35个单位。

3.1.3 产品收率

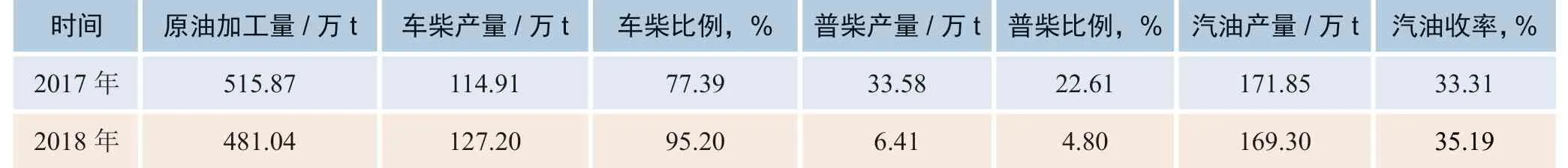

LTAG技术实施后柴油和汽油收率变化见表7。

表3 催化装置标定期间工艺参数

续表

表4 副反应器物料平衡和产品分布

表5 LTAG 投用后汽油性质

表6 LTAG 投用前后柴油性质

车柴占柴油的比例由2017 年的77.39%上升到2018 年的95.20%,增长了23.01%;普柴占柴油比例由2017 年的22.61%下降到2018 年的4.80%,下降了78.77%;柴汽比由2017年的0.864下降到2018年的0.789,下降了8.66%。

3.2 2#柴油加氢更换新型催化剂

研究表明,在柴油组分的加氢脱硫过程中,当产品的硫化物含量降到0.05%时,剩余的硫化物基本上是甲基取代的二苯并噻吩类,而当产品硫含量减低到0.02%时,剩余的硫化物绝大部分为4,6—二甲基二苯并噻吩(4,6—DMDBT)以及少量的4—甲基二苯并噻吩(4—MDBT)和其他双甲基取代的二苯并噻吩化合物。与直馏柴油相比,催化柴油中DBT类组分含量较多,在沸点高于340℃的馏分中更是如此。因此柴油组分尤其是催化柴油中的>350℃重馏分含有较多难反应的DBT 类硫化物。因此要求生产超低硫柴油,应采用能有效脱除这类硫化物的工艺和高性能的催化剂,并控制原料中催化柴油的比例。

从柴油馏分油的比例可知,二次油比例为46%,其中直馏柴油中氮、多环芳烃含量低,可采用直接脱硫效果好的钴钼型催化剂;焦化柴油氮含量和多环芳烃含量高,氮及多环芳烃对含取代基的二苯并噻吩类硫化物的脱硫有较大影响,因此需要采用加氢脱氮和多环芳烃饱和性能较好的镍钼催化剂;催化柴油是性质较差的柴油馏分,硫、氮、密度、芳烃及多环芳烃含量高,4,6—DMDBT 含量也很高,需要采用加氢脱氮和芳烃饱和性能优异的镍钼催化剂。因此,加工混合柴油需要根据原料的性质进行催化剂的组合,才能达到深度脱硫的目的。

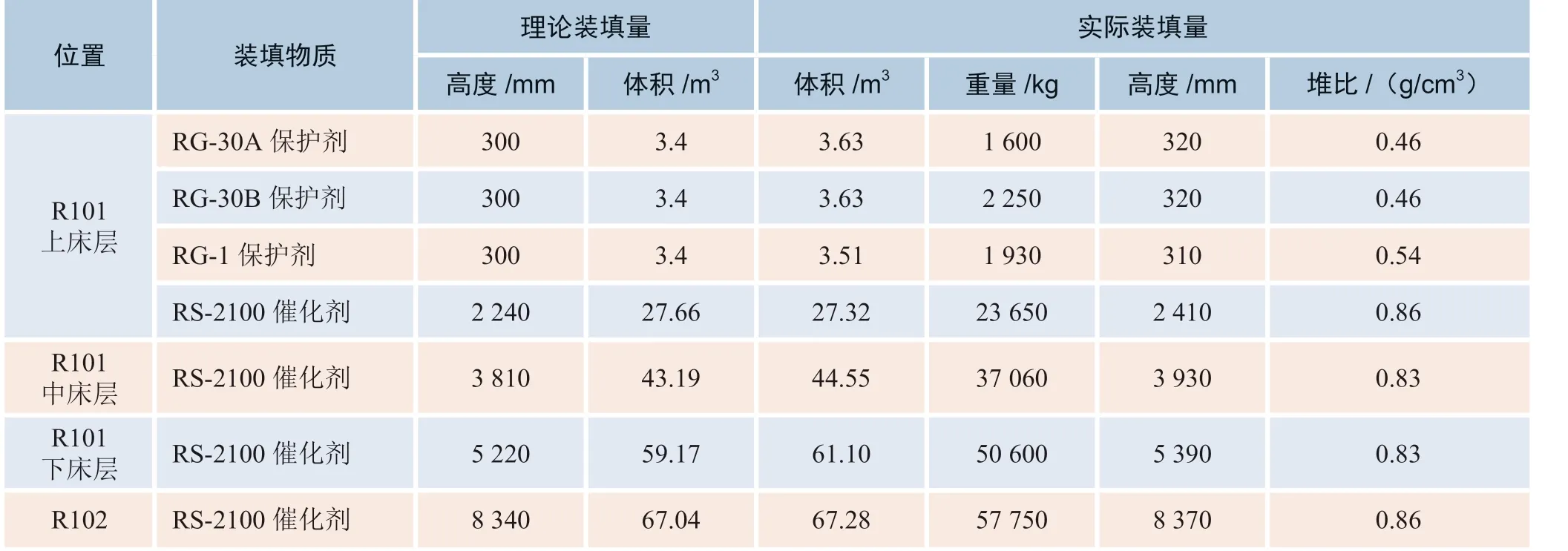

为适应国Ⅵ柴油升级需要,2#柴油加氢装置整体更换新型催化剂。针对降多环芳烃的要求,采用了中国石化石油科学技术研究院开发的高效镍钼型催化剂RS-2100,保护剂为RG-30A、RG-30B、RG-1,为提高催化剂的利用率,采用催化剂密相装填技术。

表7 LTAG 实施后柴油和汽油收率变化

3.2.1 催化剂装填及开工

2018年9月16—20日对2#柴油加氢反应器(R-101、R-102)进行了催化剂装填,装填新催化剂RS-2100共169.06 t(200.25 m3),RG-30A保护剂1.7 t,RG-30B保护剂1.7 t,RG-1保护剂1.93 t。所有催化剂均采用密相装填,所有保护剂均采用普通装填。催化剂装填量与理论装填量基本一致。具体装填情况见表8。

表8 2#柴油加氢装置反应器催化剂装填情况

3.2.2 装置标定

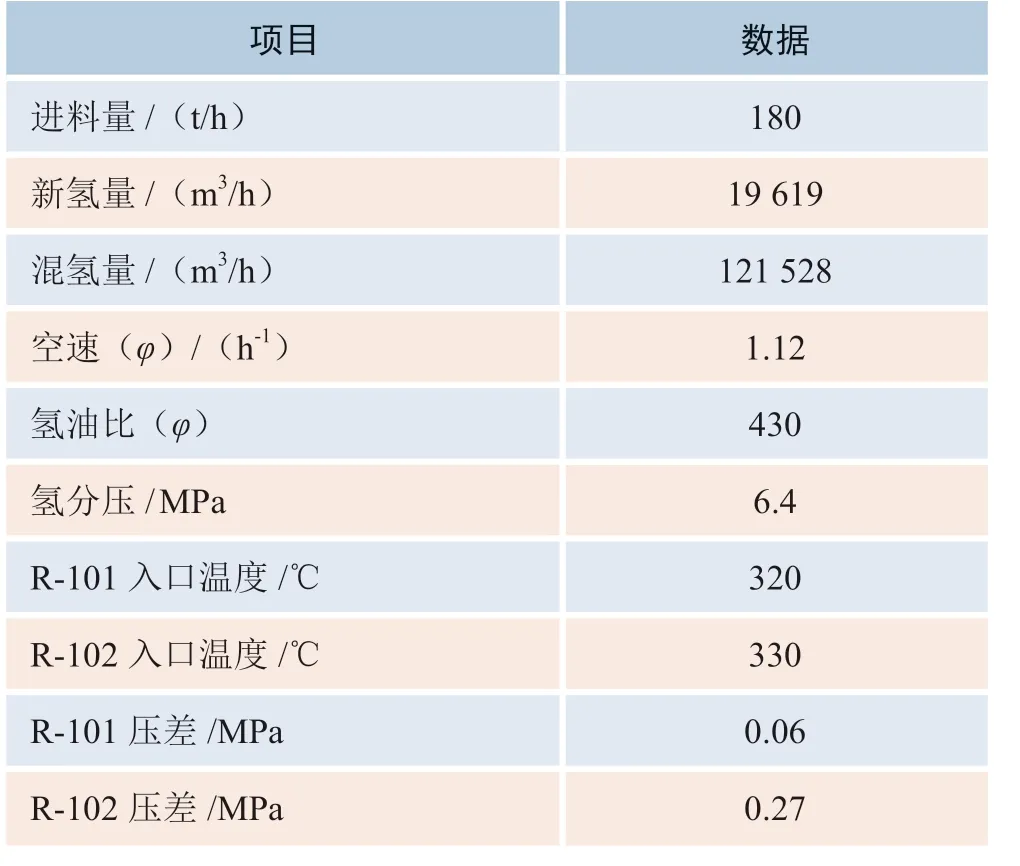

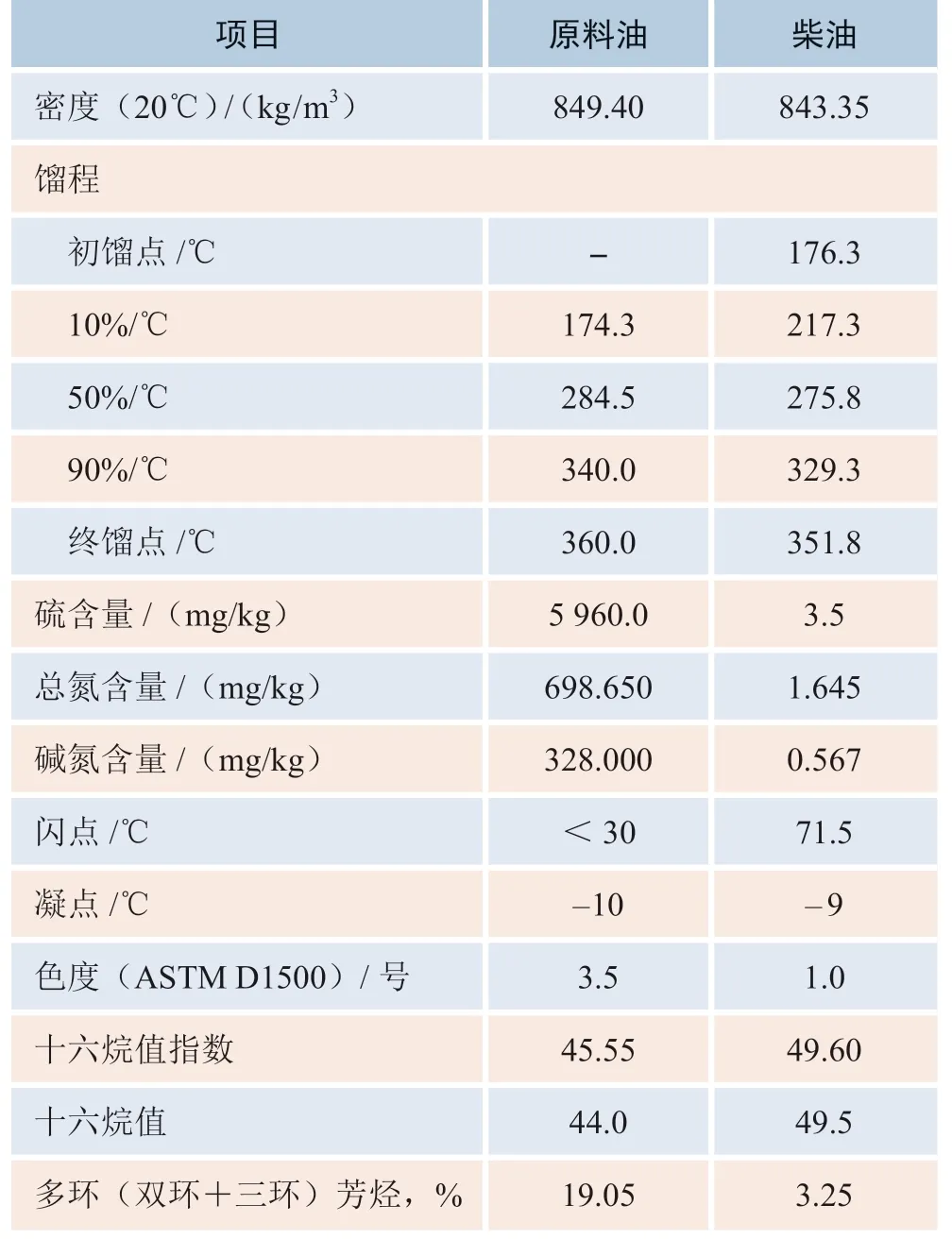

为检验装置更换新催化剂后的加工能力、产品质量和收率,同时考察催化剂RS-2100 的活性,进一步优化操作,提高产品质量和收率,2018年11月29—30日2#柴油加氢装置进行标定,标定时工艺条件见表9,原料为直馏柴油、焦化汽、柴油和1#催化柴油(比例不超过总进料量的15%)的混合原料,原料和产品分析数据见表10。

表9 柴油加氢装置标定时工艺条件

表10 标定时原料和产品分析数据

该次生产车柴的标定原料进料量为180 t/h(设计214.3 t/h),标定过程中,混合原料中硫含量5 960 mg/kg,氮698.65 mg/kg,多环芳烃(双环芳烃+三环芳烃)质量分数19.05%;在总体积空速(主催化剂)1.12h-1、氢分压6.4 MPa、氢油比430∶1、一反入口温度320℃、二反入口330℃的条件下,精制柴油硫含量为3.5 mg/kg,氮含量为1.645 mg/kg,多环芳烃质量分数3.25%,脱硫率为99.94%,脱氮率为99.76%,脱芳率82.93%;十六烷指数49.6,上升4.05个单位;十六烷值49.5,上升4.5个单位;密度843.35 kg/m3,下降6.05 kg/m3,催化剂RS-2100表现出了非常高的超深度脱硫和脱芳活性。参照设计值,控制合适的反应温度就可以生产出硫含量小于10 mg/kg、多环芳烃质量分数小于7%和密度810~845 kg/m3的符合国Ⅵ标准的车用柴油。

4 结论

荆门石化在国Ⅴ车用柴油的基础上,根据新标准对多环芳烃含量和密度的要求,对不同的柴油组分实施不同的加工路线,以最经济和合理的加工路线成功的将车用柴油升级到国Ⅵ标准。2#柴油加氢装置根据原料性质采用了高效镍钼型催化剂RS-2100,并采用密相装填技术,以直馏柴油、焦化柴油和部分催化柴油为原料成功生产出国Ⅵ标准车用柴油。同时,利用催化柴油进渣油加氢处理后再进2#催化副提升管回炼的LTAG技术,解决了劣质催化柴油的去向问题。LTAG 工艺实施后,柴油结构变化显著,车柴比例大幅上升,普柴比例大幅下降,增产汽油效果十分明显,柴汽比下降显著。

不仅按期实现了质量升级的目标,而且改善了产品结构,增产了高加值产品的产量和收率,实现了降柴汽和减柴增汽的目标,并为车柴和普柴并轨打下坚实基础。