高速铁路隧道二衬环向施工缝预留弧形倒角施工技术研究

苏 辉,申雪松

(中铁三局集团有限公司贵南项目部,贵州 黔南 558000)

1 隧道环向施工缝预留弧形倒角施工技术应用概况

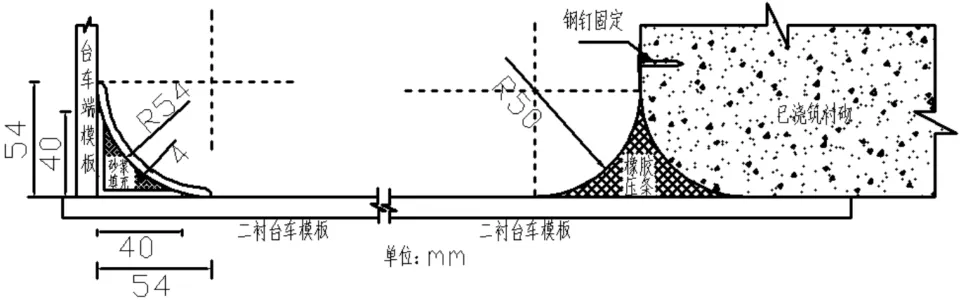

贵南高铁贵州段上寨二号隧道设计为双线350km/h隧道,全长1468m,线路纵坡分别为23.3‰、8.5‰,最大埋深167m,最小埋深6m,支护形式为复合式衬砌。二衬台车前端预留弧形倒角“V”型缝采用L40mm×25mm×3mm角钢和四分之一φ38mm×3mm无缝钢管按照台车车模板弧度加工而成,并与台车钢端模采用螺栓连接牢固。二衬后端预留弧形倒角“V”形缝采用L40mm×25mm×3mm角钢和四分之一φ38mm×3mm无缝钢管按照台车模板弧度分段加工而成(每环1.5m段24根,1m段2根);台车模板上螺栓孔为100mm×25mm矩形孔,在二衬台车模板内侧采用钢板封堵矩形孔。二衬台车前、后端“V”形缝示意图如图1所示。

图1 二衬台车前、后端“V”形缝示意图(单位:mm)

2 施工缝病害分析

高速铁路隧道工程二衬施工缝、变形缝处,混凝土衬砌常出现开裂、掉块等病害,产生此类病害的主要原因在于施工建设期间工艺措施存在缺陷,具体如下:(1)隧道二衬环向施工缝线形不规则,导致混凝土砂浆溢流严重,与上一循环二衬混凝土之间形成夹块、毛边。(2)隧道二衬施工缝接缝角为直角,在后续运营中,二衬混凝土边角处出现应力集中,易引起混凝土开裂、掉块。(3)部分隧道二衬施工中台车采用整体钢质三角倒角模型施作施工缝,在二衬台车脱模过程中因操作不当导致二衬混凝土出现内在裂隙损伤,运营期裂隙持续发展引起病害。(4)施工缝处台车模板封堵不严,导致工人为防止混凝土漏浆,在二衬混凝土浇筑过程中振捣不到位,造成施工缝处混凝土不密实。基于以上原因,即使工后对施工缝进行打磨整修,也只能解决施工缝表观的质量问题,不能从根本上消除运营期病害的潜在风险。

3 工艺原理

在衬砌台车前端固定端模与台车面交角处设置固定“三角形”弹性压条,在台车后端(现浇段与上一浇筑段)处设置可调整弹性压条,使隧道衬砌环向施工缝在二衬内侧的倒角形成“V”形弧形倒角。通过其槽口释放二衬在运营期的环向、纵向压力和拉力,避免出现衬砌施工缝病害。在台车后端设置宽度为10cm全环布置的“软搭接”与上一循环二衬密贴封堵,防止二次浇筑施工缝处混凝土漏浆,进而形成砂浆夹层。

4 施工工艺流程及操作要点

4.1 施工工艺流程

橡胶压条、钢质压条施工工艺流程如图2所示。

图2 橡胶压条、钢质压条施工工艺流程

4.2 操作要点

(1)台车模具设置。①前端弹性压条设置。衬砌台车前端设置固定“三角形”弹性压条,纵向位置紧靠台车端模板。采用橡胶制品压条时,可沿隧道内净轮廓圆弧通畅固定;采用钢质压条时,压条应采用机加工,圆弧面抛光、刨铣。压条边角应光圆、顺直,压条沿内轮廓弧长1.5m,与台车之间的应采用6mm的螺栓栓接,沿弧长间距为1m,螺栓不宜少于2个。采用橡胶制弹性压条时,橡胶压条与台车面板之间用胶粘,与端模板之间用铁丝固定。②台车后端“软搭接”措施配备:台车有效长度(常规12m或10m)的基础于后方增加10cm,用于与上一循环衬砌混凝土搭接。搭接部分与二衬混凝土结合面采用厚度为1cm的橡胶条,其在隧道径向面高于二衬台车面板2mm。③台车后端压条设置。采用橡胶时,在台车走行到位前,橡胶压条与上一循环混凝土橡胶压条胶粘,并用水泥钉固定。沿隧道内轮廓径向方向与上一循环橡胶齐平,固定完成后,台车合模。采用钢质压条时,压条采用“正三角形”结构形式,压条具备纵向活动调节功能。压条与台车之间连接设置为卡扣式或丝扣式连接,沿弧长间距为1m,2个连接点。台车走行到位后,根据台车面板单元逐个安装定位。纵向活动调节的范围由隧道曲线引起转角偏差S1、台车走行纵向定位误差S2及上一循环混凝土端模变形或台车定位误差S3组成。

(2)台车合模。①采用橡胶压条时,台车整体合模到位前,专人贴合、固定压条。台车走行、合模到位后,沿前端模板边线粘贴前端弹性压条;在翻转端模接缝处预留铁丝固定压条。②采用钢质压条时,台车走行前,清理上一循环二衬混凝土端部弧形倒角,剔除砂浆浮浆、毛刺。台车走行、合模到位后,通过台车上纵向调节腰孔纵向调节压条,使其与上循环二衬混凝土密贴并紧扣、固定压条。③后端软搭接与模板同步、分段组合到位。软搭接部分不得入侵该段现浇混凝土。软搭接仅作为加强后端台车封堵功能,不承担模板功能。

(3)压条拆除。①橡胶压条时,橡胶压条除前端胶粘,基本与台车面板五连接。拆模时,前端压条预留镶嵌在混凝土倒角处。后端压条在台车前移30~40cm后,清理局部混凝土残渣,由一侧矮边墙纵向施工缝处开始至另一侧矮边墙纵向施工缝,沿隧道内轮廓顺序、连续拆除橡胶压条。②钢质压条时,台车前端压条与台车模板整体拆除。拆除端模板后,对局部浮浆残渣进行清理后,方可向内收缩台车面板。后端压条拆除时,先解除压条与台车面板之间的卡扣或丝扣连接。拆除连接杆后,方可向内收缩二衬面板。台车向前走行30~40cm,一侧矮边墙纵向施工缝处开始至另一侧矮边墙纵向施工缝,沿隧道内轮廓逐个拆除压条。

5 质量控制措施

(1)后端可调节钢质压条制造时,紧靠上一循环衬砌侧,弧形倒角压条尺寸较现浇侧小2~3mm,确保调节后压条紧贴已完成混凝土倒角,防止漏浆、跑浆。(2)合模前,清理已完衬砌预留弧形倒角残渣、跑浆引起的虚边。(3)采用橡胶压条时,前端胶条与台车之间、后端压条与预留在上一循环的压条之间的胶粘贴合需密贴,后端采用水泥钉等固定,间距不宜大于1.5m。橡胶压条由专人负责,浇筑前专项验收。(4)拆模时,采用的橡胶压条预留镶嵌于二衬施工缝倒角处,不得拆卸,完成施工缝两侧衬砌混凝土浇筑后,方可拆卸。后端采用钢质压条时,拆模前需解除连接,否则易造成混凝土崩边、拉裂。(5)台车纵向调节腰孔,应设置相应封堵卡片或滑片,防止混凝土砂浆跑、漏。(6)每次拆模后,及时对压条进行清理、打磨,并与台车同步涂刷脱模剂。(7)压条及台车拆除后,采取打磨的措施适当地修正具备外观质量缺陷,不得采用修补砂浆进行修补。(8)施工缝处加强混凝土振捣,浇筑过程中安排专人巡查,避免出现跑模、漏浆。

6 结论

在贵南高铁项目隧道,施工缝顺直,预留弧形倒角“V”形缝密实、无裂纹,敲击无空饷,缝宽均匀一致。单侧倒角宽度小于5cm,施工缝两侧倒角范围沿隧道纵向小于10cm。圆弧倒角半径不大于5cm,倒角嵌深在隧道横断面径向不大于5mm。施工缝宽偏差±3mm,沉降缝、变形缝宽偏差±5mm。预留弧形倒角位置与施工缝的偏差不大于5mm。较传统隧道衬砌施工优势明显:(1)传统施工要求二衬施工缝切割打磨成“V”形,成本大,成型质量不宜控制。(2)施工缝“V”形槽口采用柔性搭接,可释放环向、纵向压力,可避免安装模板和拆除模板过程中由于应力分布不均匀造成的环向、纵向裂缝,产生施工缝处砼掉块、开裂等病害。(3)三角橡胶条可重复使用30次以上,成本低,若采用钢质压条,成本将进一步降低。