赖氨酸发酵培养基连消系统工艺改进的探讨

何 凡,翟秀超,王鹏飞

无锡中粮工程科技有限公司 (无锡 214035)

赖氨酸是人体8种必需氨基酸之一,机体不能自身合成,必须从外界摄取[1]。从光学角度来划分,赖氨酸有L型(左旋)、D型(右旋)和DL型(消旋)3种构型,而只有L型才能为生物体所吸收。人体只有补充了足够的L-赖氨酸才能提高食物蛋白质的吸收和利用,达到均衡营养。对于儿童来说L-赖氨酸显得更为重要,它能促进钙的吸收,加速骨骼生长,促进智力发育、体格发育、提高血浆蛋白的含量以及对疾病的免疫力,是儿童生长发育不可缺少的营养物质[2]。

赖氨酸是世界上仅次于味精的世界第二大氨基酸产业,在医药工业领域、食品工业领域、畜牧饲料等方面都有着广泛的应用[3]。我国是饲料大国,赖氨酸需求量相当大,目前赖氨酸产品约90%用于饲料添加剂,10%用于食品和医药行业。

我国的赖氨酸工业起步较晚,经过几十年的技术积累以及工艺改造,赖氨酸的工业化水平取得了显著的提高。进入21世纪后,我国赖氨酸出口量首次超过进口量,结束了过去必须依赖进口的局面,开始从全球最大的赖氨酸进口国逐步转变为最大出口国。然而近十几年来,受产能过剩以及原料价格上涨的影响,一部分生产企业相继退出赖氨酸行业。因此积极开发新的工艺路线,减少原料的投入以及降低能耗将成为赖氨酸企业未来重点的探索方向。本文主要以赖氨酸发酵车间为例,对其中底料连消系统进行工艺改进,通过对比改进前后的能耗、操作的便利性等方面阐述工艺改进的变化对企业所带来的积极影响。

1 赖氨酸发酵生产工艺

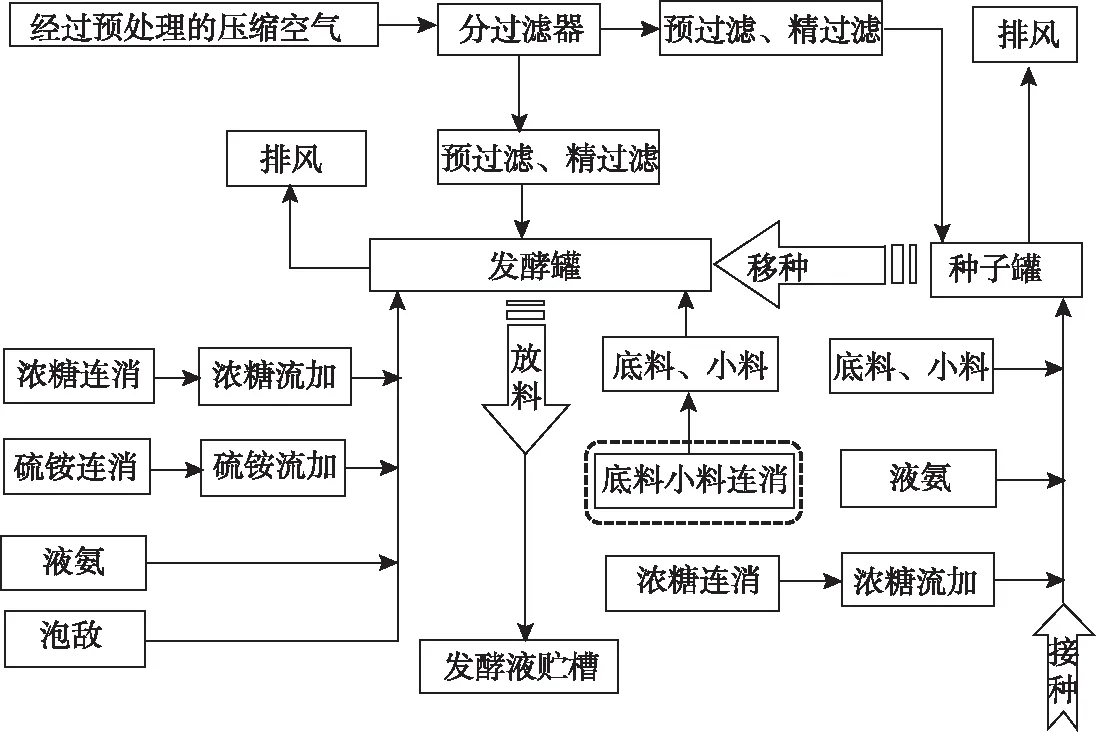

赖氨酸的生产方法主要有发酵法、酶法、合成法、提取法这四种。其中最重要的也是应用最多的是微生物发酵法[4]。发酵法通常以糖蜜、玉米或者其他类型的淀粉质为初始原料,通过酶促反应使淀粉经过液化、糖化转换为小分子葡萄糖,然后再以糖作为发酵原料,以通用的碳水化合物营养物质作为培养基,经过发酵工段以及提取工段制得成品。直接发酵法生产赖氨酸的主要微生物有谷氨酸棒状杆菌、黄色短杆菌、乳糖发酵短杆菌的突变株[5-6]。图1为赖氨酸发酵工段的工艺流程示意图,我们将对其中的底料小料连消进行重点阐述。

图1 赖氨酸发酵工艺流程图

2 培养基连消系统的工艺

2.1 连消系统的定义

在发酵过程中,需要对微生物赖以生存的营养物质(培养基)进行无菌处理。目前通行的方式不外乎实效和连消两种方式。实消是将培养基一次性加入到发酵罐中,利用高温蒸汽等方式对培养基进行长时间“蒸煮”。连消是将配料罐中的培养基在短时间内达到灭菌温度,然后在维持柱中维持一段灭菌时间后冷却到接种温度并直接进入到已经灭菌过的发酵罐内。

2.2 连消系统工艺流程

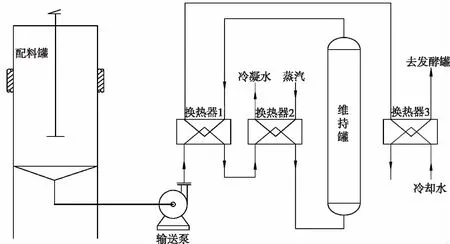

传统的底料连消方式(图2)采用两级板式换热器对培养基进行加热,经过维持罐保温一段时间后,再经过冷却送到发酵罐内。其优点是工艺流程简单,设备一次性投资小,缺点是该过程中对物料加热采用的是间接换热的方式,能耗利用率低,蒸汽消耗量大。

图2 底料连消系统工艺流程简图(改进前)

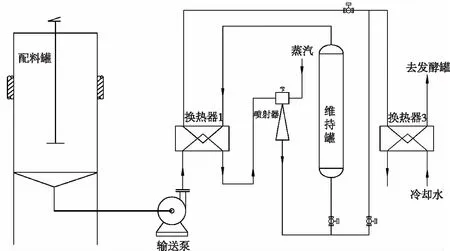

为提高蒸汽的利用率并且改善工艺操作的灵活性,我们对图2中的工艺做了部分改进,将换热器2改用蒸汽喷射器的形式,同时增加一些工艺通路(流程见图3)。在连消之前的物料预处理工段,我们也采用了特殊的处理工艺,粘性大、颗粒不均匀的物料都经过相应的处理以达到连消的基本要求。在配料罐中进行配料的时候我们会控制预热并维持适当时间,并使用车间回收的一次冷凝水来配料,使得物料能够在较短时间内溶解效果更好同时也节省了能源。碱水清洗是连消过程的一个基本环节,在我们设计的工艺中也实现了碱水重复利用的功能。

综合来说,我们改进后的工艺具有如下的优势: 由于蒸汽和物料直接接触,蒸汽能量利用率高,可以缩短高温段的灭菌时间,最大限度的保护培养基的营养成分;采用的蒸汽喷射器较传统的连消方式可以显著降低噪音,改善现场的操作环境;采用可闭路的冷却降温方式,降温后的热水可以收集起来再次使用,实现综合节能的目的。经过测算采用有预热加一级水降温回收的连消流程可以达到节省蒸汽40%,节省降温水60%的效果;通过蒸汽喷射器加热物料的同时会对物料进行高速剪切,培养基的分散效果好,提高了微生物在发酵过程中对培养基的利用程度。

图3 底料连消系统工艺流程简图(改进后)

2.3 工艺改进前后的对比

以年产4万t 98.5%赖氨酸盐酸盐为例,按照图2的工艺,小料连消每天消耗的蒸汽为4 t左右,而图3的工艺则能将蒸汽的每天消耗量降低到3 t。虽然喷射器的成本要高于板式换热器,但是从长远角度来看,设备投资所带来的额外成本将远远低于能耗增加的成本。此外,喷射器体积较小,现场安装方便,节省了车间设备布置面积。而传统的板式换热器容易出现堵料,需要定期将板换拆卸下来进行清理,操作不方便。另外我们也对改进后的自控程度进行了升级,基本实现了连消部分一键启停的功能,这样就可以消除操作人员素质不同所带来的隐患,确保了工艺参数的稳定性。改进后流程中培养基受热时间短,营养物质损失程度较低,同时该流程保证了培养基物料先进先出,避免了过热或灭菌不彻底等现象。

当然任何工艺都不可能做到尽善尽美,尤其是在生物发酵过程中,无论采用何种的连消工艺都有一定的取舍。但是在规模和产能不断发展的今天,各种方式最终都要是以无菌化生产为前提的。在实现彻底灭菌的条件下,经可能的优化工艺路线,降低能耗,提高发酵的产能。

3 展望

随着原料费用和能量费用的增加以及日趋严格的环保政策,赖氨酸生产企业必须把企业发展与循环经济融合起来,寻找廉价原料以及不断优化生产工序将会成为氨基酸企业未来重要的突破点。本文以我们新开发的工艺路线为例,成功地将其应用到新建项目中,在降低能耗、增加操作便利性等方面取得了积极的成效。未来我们还将持续开发新的工艺,进一步推动赖氨酸发酵行业向更高质量发展。