基于非合作博弈的车削用量优化选择

李崇洋,吴紫涧+,甘 屹,杨丽红,曹衍龙,杨将新

(1.上海理工大学 机械工程学院,上海 200093;2.浙江大学 机械工程学院,浙江 杭州 310027)

0 引言

切削因加工过程十分复杂且受众多因素影响而具有不确定性,切削用量数值选择是否合理,极大地影响着加工的生产成本、工件质量、生产效率和加工的功耗等多项生产指标。生产中通过查阅切削用量手册或凭借经验、必要时通过试切来选择切削用量[1],用这种传统方法选择的切削用量一般是实用可行的,但是这种方法具有一定的主观性和随机性,导致所选结果不为最佳,因此需要探索一种合理有效的方法来优化切削用量。

对于切削用量的优化问题,国内外已有多位学者进行了大量研究,李建广等[2]以加工工时最小和加工成本最低为优化目标,建立了基于遗传算法的车削用量优化系统框架结构,研究了车削用量优化问题;周志恒等[3]建立了数控车削的能耗功率和加工效率数学模型,以加工过程中能量消耗最低和加工效率最高为目标,设计了一种基于多目标教与学的优化算法求解能耗效率优化模型,客观地得到优化后的车削用量,并通过实例验证了所提算法的有效性;李聪波等[4]考虑加工过程对环境的影响,以碳排放量最低和效率最高为优化目标,通过对各目标函数进行加权将多目标优化模型转化为单目标优化模型,并利用复合形法求解优化模型,对车削用量的优化问题进行了研究;谢书童等[5]提出采用车削次数枚举方法和分布估计方法相结合的优化算法,利用惩罚函数法,以最小化加工成本为优化目标,研究了数控车削中车削用量的优化方法,并通过计算机模拟验证了算法的高效性;郑丞等[6]考虑实际装配过程中产品的公差分配问题,以产品的质量和成本为优化目标,采用非合作博弈的方法进行公差分配优化,解决了不同公差分配方案下产品质量与成本设计相互冲突的问题,保证了质量与成本两方面综合收益的最大化;陈加明等[7]将多目标优化设计与合作竞争博弈理论相结合,提出一种多目标优化方法,并将该方法应用于减速器的优化设计,验证了方法的可行性与有效性;Yan等[8]利用曲面响应法和灰色关联法,以能耗最低、效率最高和质量最好为目标对铣削用量进行了寻优;Saravanan等[9]将模拟退火算法和遗传算法相结合,以生产成本最小化为目标,研究了车削中的车削用量优化问题;Srinivas等[10]提出一种惯性系数随迭代线性递减的粒子群算法来选择多走刀加工中的最佳车削用量;Li 等[11]在考虑机械加工对环境影响的同时,从降低能耗的角度出发研究了铣削用量的优化选择问题;Zhou等[12]在加工过程中考虑碳排放、切削时间和切削成本等生产指标,建立了基于加工过程的多目标切削参数优化模型,并设计一种非合作博弈理论集成第二代非支配排序遗传算法(Non-cooperative Game integrate Non-dominated Sorting Genetic Algorithm-Ⅱ, NG-NSGA-Ⅱ)来求解模型,最终得到加工所需的最优车削用量。可见,切削用量的优化研究已经成为众多国内外学者们关注的热点。上述研究成果基本以质量、利润、效率、成本、能耗等为优化目标进行单目标优化,或通过构造加权评价函数进行多目标优化。然而,如果只考虑单目标优化,则不能适应实际加工中多项生产指标相互矛盾和冲突的情况;如果通过经验赋权和构造评价函数来表征多个优化目标间的相互耦合关系,则可能使设计方案带有某种主观性和不稳定性。因此,本文采用可客观处理带有冲突因素问题的博弈决策分析方法进行车削用量的优化研究。

博弈论(game theory)也称对策论,由冯·诺依曼和奥斯卡·摩根斯坦恩两位大师提出,上世纪50年代博弈论得到飞速发展,美国经济学家约翰·福布斯·纳什采用不动点定理证明了均衡点的存在,从而将博弈论一般化。博弈论是一种数学方法,是处理各类带有冲突因素问题的决策理论,主要用于分析相互竞争的个体之间的行为。多目标优化问题中,各优化目标之间互相矛盾、相互冲突,通过各种方法寻找的优化解难以满足各个目标的需求,研究多目标优化问题的意义在于寻求一个或多个解,使得决策者能够接受所有目标值,而博弈论主要是分析面向冲突和矛盾环境下相互竞争的个体之间的行为,研究它们之间的优化策略,因此多目标优化问题的本质与博弈决策问题很相似。切削加工中各项生产指标之间往往相互冲突和矛盾,通过分析它们之间的冲突关系发现切削用量的优化选择问题可完全视为多目标冲突情况下的博弈决策问题。基于博弈论调和冲突与矛盾的内在本质,以及工程中广泛存在的多目标优化问题的相似性,本文采用非合作博弈理论,面向车削用量选择中生产效率最高和加工功率损耗最低两个优化目标冲突问题,提出一种基于非合作博弈模型的车削用量优化选择方法。该方法以生产效率和加工功耗为博弈决策方,以设计变量集合为博弈双方的策略空间,以生产效率和加工功耗多目标优化函数为博弈双方的收益函数,建立车削用量优化选择非合作博弈决策模型。最后通过设计相应的算法对模型算例进行了求解。

1 多目标优化问题与博弈理论

博弈论是研究冲突环境下的决策理论,作为数学的一个分支,博弈理论被广泛应用于军事学、政治学、计算机科学、经济学等领域,近年来在机构设计[13]、水利水运[14]、系统分析[15]、智能电网[16]等工程领域中的应用也越来越普遍。博弈论在不同具体问题的应用具上有相似性,其应用研究基本遵循从建模、分析到求解的过程。博弈论方法的每一个目标的权重都相同,不需要对目标进行人为赋权,也不用构造特定的评价函数,因此对问题的处理更加客观。在博弈过程中,博弈的Nash均衡点由各组成环节的均衡法则通过自然引导各博弈方进行竞争与合作得到,这种均衡具有稳定性和自我强制性[17]。非合作博弈是一种重要的博弈类型,近年来采用非合作博弈方法优化各类工程问题已成为研究热点。

1.1 非合作博弈理论

非合作博弈理论中有两个非常重要的概念,即非合作博弈决策模型和纯策略Nash均衡。

(1)非合作博弈决策模型 博弈过程中各博弈参与者之间没有具有约束力的协议,在相互制约、相互作用的关系下,每个参与者都自私地希望最大化自身收益,这种博弈称为非合作博弈。非合作博弈决策模型由最基本的三要素构成,即博弈决策者Ni(指各博弈方,又称博弈参与者或局中人)、隶属于各博弈方Ni的策略集Si和相应的收益函数ui(又称支付函数);在一个博弈中,如果每个博弈的参与者选定自己的策略si,则所有参与者各自选定的策略构成一个策略组合s={s1,s2,…,sm},在该策略组合下,每个博弈方的收益ui(s)都是策略组合的函数,一般用-i表示除了某特定的博弈决策方i以外其余的博弈决策方。博弈过程中,每个参与者选择的策略在一定程度上都会依赖于其他参与者选择的策略。非合作博弈决策模型可表示为G={Ni;Si;ui(i=1,2,…,m)}。

1.2 多目标优化问题的博弈模型

十九世纪末法国数学家V.Pareto首次从数学角度提出多目标最优决策问题,时至今日多目标优化问题的研究在国内外已经相当多。多目标优化问题在工程应用等领域广泛存在,可描述为:由设计变量参数集合X、目标函数F(X)和约束条件H(X)组成的优化问题,其中设计变量、目标函数与约束条件之间是函数关系。

多目标优化问题与博弈决策问题在本质上具有相似性,若用现有方法求解多目标优化问题,则会使求解结果缺乏客观性并具有不稳定性,但可以将多目标优化问题转化为博弈决策问题进行分析来避免上述缺陷问题。为了将多目标优化问题转化为博弈决策问题,需要将多目标优化问题的数学模型转化为非合作博弈决策模型。因此,将待优化的设计目标映射为博弈中的决策者,将设计变量集合X视为所有博弈方的策略空间S,设计变量的可行域视为策略组合的可行空间,将相应的目标函数视为各博弈方的收益函数,约束条件作为博弈优化模型中的约束条件,从而得到一种由博弈决策者、收益函数和策略空间构成的非合作博弈决策模型。例如两目标博弈的两方博弈模型可表示为G={Ni;Si;ui(i=1,2)}。

在博弈决策模型中,因为博弈的策略对于各博弈方来说是独立的,而多目标优化问题的设计变量对于每个目标函数来说是共有的,所以需要采用一定的数学手段将设计变量集合X划分为隶属于各博弈方所拥有的策略集S1,S2,…,Sm,即X={S1,S2,…,Sm},且满足S=S1∪S2∪…∪Sm=X,Sa∩Sb=0(a,b=1,2,…,m,a≠b)[11]。模糊聚类分析是一种常见的聚类方法,其因自然、直观、结论形式简明等特点而被广泛应用于机械工程、人工智能、机器学习等领域,本文采用模糊聚类分析方法对设计变量进行归属分类。

2 车削用量优化数学模型的建立

2.1 数学模型的优化设计变量

在车削加工过程中,当工件、刀具、机床参数都确定后,切削速度vc、进给量f和背吃刀量ap三要素便成为影响生产效率和加工功耗等生产指标的主要因素,可通过改变vc,f,ap达到优化车削加工的目的,因此这三要素是主要的优化变量。实际加工过程中背吃刀量ap往往受到加工余量的限制,为了减少走刀次数应尽可能一次切除全部加工余量,即假定优化模型是一个单走刀模型,优化时通常将切削速度vc和进给量f作为设计变量,而将背吃刀量ap作为常量。然而,车削加工一般需要多次走刀,因此为了使切削加工的优化更加准确实用,本文以vc,f,ap作为优化设计变量,故设计变量的矢量为X=[vc,f,ap]T。

2.2 生产效率时间目标函数

生产效率通过加工工时体现,最短加工时间与最高生产效率一致[19]。一个工件的加工工时由实际切削时间、工序辅助时间和换刀时间3部分组成,加工时间的数学模型可表示为[3,20]

(1)

式中:tw为总的加工时间;tm为实际切削时间;tct为一次换刀所消耗的时间;T为刀具寿命,可以通过查表获取;t0为除换刀时间外的其他工序辅助时间。以上时间变量的单位均为min。

对于车削加工,设工件被车削部分的长度为l(单位:mm),主轴转速为n(单位:r/min),工件直径为d(单位:mm),切削速度为vc(单位:m/min),进给量为f(单位:mm/r),背吃刀量为ap(单位:mm),半径方向加工余量为Δ(单位:mm),则有

(2)

按照最大的生产效率目标,根据式(2),目标函数为

g1(vc,f,ap)=mintw

(3)

2.3 加工功率消耗目标函数

刘飞等[21]的研究表明,当机床系统处于切削状态时会产生附加载荷损耗功率Pa,此时机床的总功率损耗Pi主要由空载功率损耗Pu、切削功率损耗Pc和附加载荷功率损耗Pa3部分组成[22-25]。则加工功率消耗的数学模型可表示为[3-4]

Pi=Pu+Pc+Pa。

(4)

在实际加工过程中,机床的空载功率对机床的功率损耗有很大影响,刘飞等[21]指出,机床的空载功率Pu与主轴转速n之间近似满足二次函数关系,表示为

Pu=PU0+k1n+k2n2。

(5)

式中:PU0为机床的最低空载功率;k1,k2为机床的主轴转速系数。PU0,k1,k2的选取方法可参阅文献[26]。

切削功率Pc指主运动消耗的功率(单位:kW),表示为[1]

(6)

式中:Fc为切削力;CFc,KFc,xFc,yFc,nFc为与加工条件和工件材料相关的系数,可通过查找切削用量简明手册获取[27]。

一般很难通过理论计算准确得到附加载荷损耗功率Pa的数学模型,刘飞等[21]指出Pa与Pc的近似呈线性关系为

Pa=∂Pc。

(7)

在实际工程应用中,系数α的取值范围一般为0.15~0.25,通常取0.2。

综上所述,结合式(4)~式(7),整理可得加工功耗的数学模型为

(8)

按照最少加工功耗的目标,根据式(8),目标函数为

g2(vc,f,ap)=minPi。

(9)

2.4 约束条件

通常切削用量的选择主要受机床设备的性能、切削用量自身范围和加工质量等限制,因此切削用量的优化也必须满足以上约束条件。

(1)切削速度的约束

因为切削速度和主轴转速可以相互转换,所以切削速度约束即为主轴转速约束,切削速度的取值需满足主轴转速约束,并在最低切削速度和最高切削速度之间选择,即

(10)

(2)机床进给量的约束

主轴转速和进给量共同决定进给速度,进给量的确定也必须限定在最小进给量fmin和最大进给量fmax之间,即

fmin≤f≤fmax。

(11)

(3)背吃刀量的约束

背吃刀量的选取与机床允许的最大切削力、刀具和工件的材料及加工工艺等都有关。粗加工时,选择相对较大的背吃刀量;精加工时,因对工件质量有较高要求,往往选择较小的背吃刀量,故背吃刀量的选择也应约束在合适的范围内取值,即

apmin≤ap≤apmax。

(12)

(4)切削力的约束

实际加工时需要对各切削分力进行约束,其中进给力不能大于机床进给机构所允许的最大进给力。对于车削加工,需要对其切削力进行约束,约束表示为

(13)

式中:Fmax为最大切削力(单位:N);CFf,KFf,xFf,yFf,nFf为与加工条件和工件材料相关的系数。

(5)切削功率的约束

切削功率必须小于机床系统提供的最大有效切削功率。因此切削功率约束可表示为

Pc≤ηPcmax。

(14)

式中:η为机床传动效率,一般η=0.75~0.9;Pcmax为机床的最大有效切削功率。

(6)加工质量的约束

工件的加工质量通常用工件已加工表面的表面粗糙度Ra体现。切削用量的选择是否合理直接影响工件的表面粗糙度,因此需要在满足表面粗糙度约束的情况下对切削用量进行优化,其约束表示为

(15)

式中:rε为刀具刀尖圆弧半径;Ramax为零件的最大表面粗糙度。

综上所述,面向效率和功耗的切削参数优化是个典型的约束优化问题,其数学模型如下:

minF(vc,f,ap)=(mintw,minPi)。

s.t.

fmin≤f≤fmax;apmin≤ap≤apmax;

(16)

Pc≤ηPcmax;

3 车削用量的优化选择非合作博弈决策方法

3.1 基于模糊聚类方法的车削用量博弈策略选择模型

建立面向效率和功耗的非合作博弈车削用量优化选择模型的关键在于确定各博弈决策方、确定各博弈方的策略归属和构造各博弈方的收益函数。

针对车削用量的多目标优化问题,由于多目标优化问题的本质与博弈决策问题具有相似性,可将面向效率与功耗的多目标优化数学模型转化为博弈决策模型。车削用量选择问题中的生产效率和加工功率损耗两个设计目标分别表示两个博弈决策方N1和N2;设计变量集合X=[vc,f,ap]T映射为两博弈方的策略集组合,设计变量的可行域视为策略集的可行空间,利用模糊聚类分析方法将设计变量集合X划分为隶属于各博弈方的策略集S1和S2;生产效率和加工功率损耗两个目标函数可视为相应的博弈方N1和N2的收益函数u1和u2;车削用量优化问题中的各约束条件映射为博弈决策问题的约束条件,从而将效率与功耗的多目标优化数学模型转化为车削用量优化选择非合作博弈决策模型。因此,基于效率和功耗的多目标优化问题的博弈模型为G={N1,N2;S1,S2;u1,u2},且满足S1∪S2=X,S1∩S2=0。

将设计变量集合X划分为隶属于各博弈方所拥有的策略集S1,S2,…,Sm,是将多目标优化问题的数学模型转化为博弈模型进行分析时最重要的一步。本文通过计算每个设计变量对各博弈方收益的影响因子指标,并对该影响因子指标进行模糊聚类[28],得到隶属于各博弈方的策略集S1,S2,…,Sm。其分类的具体计算步骤如下:

(2)对于任意设计变量xj,在可行区间内按步长δxj将其等分为K段,第j个设计变量xj对第i个博弈方Fi的影响因子指标为[13]

(17)

(3)令聚类对象为δj={δj1,δj2,…,δji,…,δjm}(j=1,2,…,n),δj表示第j个设计变量对所有m个目标函数的影响因子指标的集合。全体聚类对象表示为δ={δ1,δ2,…,δj,…,δn},对其进行模糊聚类。

(4)标定建立模糊相似矩阵R=(rkl)n×n,0≤rkl≤1(k,l=1,2,…,n),rkl表示分类对象(设计变量xk和xl即聚类对象δk和δl)的关联相似程度。计算rkl的方法有很多,通常采用绝对值减数法,即

(18)

式中M是为使0≤rkl≤1而选取的合适的系数。

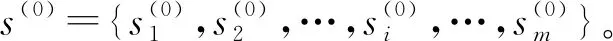

3.2 车削用量优化选择非合作博弈决策模型Nash均衡策略的求解

通过建立关于车削用量选择问题的多目标优化数学模型,确定了优化设计变量X、目标函数F(X)和约束条件H(X)。设待优化的设计目标为参与博弈的各方,设计变量的集合组成所有博弈方的策略空间,各目标函数的响应值视为相应博弈方的收益,建立车削用量优化选择的非合作博弈决策模型。非合作博弈决策模型Nash均衡策略的求解算法步骤如下:

步骤1给定设计变量、目标函数、约束条件和迭代精度ε。

步骤2计算设计变量对博弈参与方收益的影响因子指标并进行模糊聚类,得到隶属于各博弈方的策略集S1,S2,…,Si,…,Sm。

算法的程序框图如图1所示。

4 算例论证

如图2所示,以车床上的外圆车削加工棒料工件为例,验证上述博弈优化模型的有效性。其中工件材料为45#钢,加工质量要求Ra不超过6.4 μm;刀具材料为硬质合金车刀,车刀的主偏角为45°,刀具的刀尖圆弧半径rε=0.8 mm。

4.1 模型参数设置

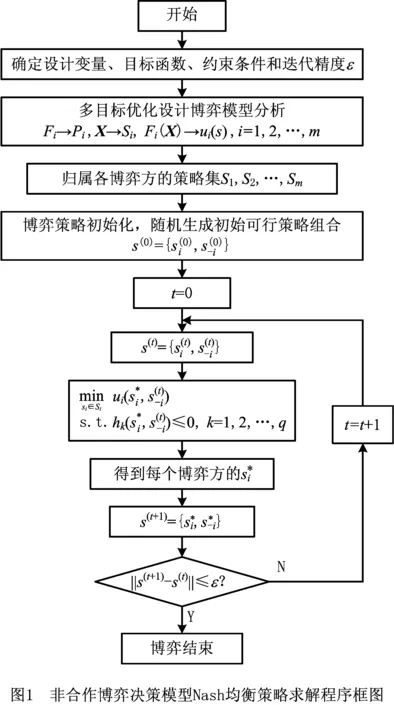

车床规格参数、刀具寿命、切削力系数,以及其他计算相关参数和系数如表1所示。

表1 模型参数设置表

续表1

4.2 博弈策略的划分

(1)单目标优化及影响因子指标的计算

单目标优化的结果为:

=[96.215 0,3.500 0,1.729 7]T,

=[94.200 0,0.411 8,5.000 0]T,

根据式(17)计算得到影响因子指标为:

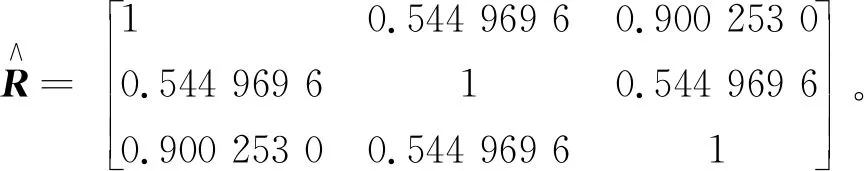

(2)影响因子指标的聚类

取M=0.1,根据式(18)计算得模糊相似矩阵

由传递闭包法得其模糊等价矩阵

取置信水平λ=0.9,则模糊聚类矩阵

因此3个设计变量可以聚类为[vc,ap],[f]。对影响因子指标的大小和聚类进行分析,得效率博弈方N1的策略集S1=[f],功率博弈方N2的策略集S2=[vc,ap]。

4.3 博弈优化结果

以MATLAB软件为计算平台,将算法编程,设置迭代精度,然后运行该程序,经过较少次计算后迭代终止,博弈结束,得到优化后的设计变量为vc=94.200 0,f=2.333 0,ap=2.100 5。3个设计变量vc,f,ap的博弈迭代过程如图3所示,两目标函数g1,g2的博弈迭代过程如图4所示。

由图3可知,3个设计变量经过较少次迭代后结果趋于收敛,得到每个设计变量的Nash均衡解;图4中的每个点都表示博弈双方的一个博弈回合,横坐标表示功耗博弈方的收益,纵坐标表示效率博弈方的收益,由图可见两个目标函数经过十几个博弈回合之后终止,博弈双方达到某种均衡状态,因为本例的两个博弈方为纯策略博弈,所以仅需较少的博弈回合即可达到Nash均衡。

4.4 线性加权和法与遗传算法的优化求解及3种优化方法的比较分析

4.4.1 线性加权和法优化求解

加权和法是处理多目标优化问题较常用且简便的一种方法,用工程中通常采用的线性加权和法求解本例,将上述多目标优化问题转化为单目标优化问题,构造评价函数

minF(vc,f,ap)=min(ω1tw+ω2Pi)。

式中ω1和ω2为加权因子,且ω1+ω2=1。确定权重可采用容限法、模糊评价法、群体决策法、层次分析法等[30]。

由于效率时间目标函数tw与功率消耗目标函数Pi的量纲不同,不能直接进行求和运算,需要对量纲进行归一化处理,可按如下方法处理[6]:

式中:tmin,tmax分别为效率函数tw的最小值和最大值;Pmin,Pmax分别为功率函数Pi的最小值和最大值。量纲归一化处理后的评价函数为

本例取ω1=ω2=0.5,采用线性加权和法得到的优化解为vc=94.200 1,f=1.087 2,ap=3.077 3。

4.4.2 遗传算法优化求解

遗传算法是一种解决最优化问题的搜索启发式算法,其仿效生物界中的“物竞天择,适者生存”的演化原则,常被用来求解多目标优化问题,自问世以来,因适应性好、鲁棒性强以及良好的搜索能力等特点而被广泛应用于许多工程领域。遗传算法的基本运算过程包括编码、生成初始群体、评估适应度、选择、交叉、变异。

本例采用遗传算法求解,种群规模为100,迭代次数为500;在确定优化变量的取值范围后,采用二进制编码方法对切削速度vc、进给量f和背吃刀量ap进行编码,优化变量转换成二进制代码段的位数也称个体染色体的长度,其值一般取10~30,取值太大或太小都无法体现遗传算法的优点;通过初始化种群规模计算个体适应度函数值,由于个体之间的特性差异较大,需要设置个体适应值阈值,当个体的目标函数值超过阈值时淘汰该个体;使用轮盘赌方法进行选择操作;算法中交叉概率设置得太大容易破坏有利模式,错失最优个体,设置太小则不能有效更新种群,其经验值一般取0.4~0.99,本例取0.75;同样,变异概率设置太大虽然可以保证种群的多样性,但是有利模式被破坏的概率随之增大,设置太小会使种群多样性下降太快,容易丢失有效基因且不易修补,其经验值一般取0.000 1~0.1,本例取0.05。设置各参数,将算法编程并运行程序,经过400次左右迭代后算法收敛,采用遗传算法求解得到的优化解为vc=94.200 0,f=1.113 5,ap=3.040 7。

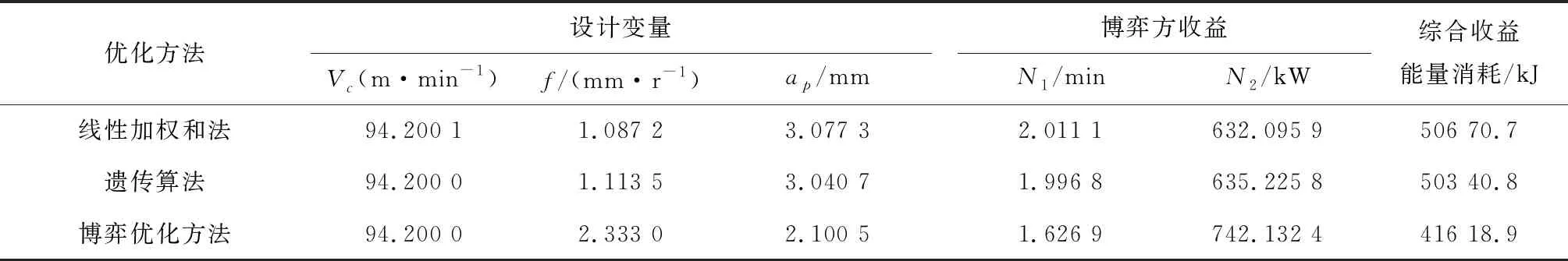

4.4.3 3种优化方法的比较分析

根据加工过程的能量消耗公式[4,31]Ei=Putw+Pctm+Patm分别计算3种优化方法所得优化解的能耗,将能耗作为效率与功耗两方面的综合收益进行比较。博弈方法、遗传算法和线性加权和法的优化结果如表2所示。

表2 博弈方法、遗传算法和线性加权和法优化比较

由表2可见,博弈优化方法的时间和能耗明显低于遗传算法和线性加权和法,综合收益大于遗传算法和线性加权和法,相比于线性加权和法,其研究成果改进了凭借经验赋权和构造特定评价函数的缺陷。线性加权和法是将多个需要最小化的函数定义为有关性质的线性组合,该方法易懂、操作简单,但是不能同时考虑多个优化目标,由于权重ωi的确定取决于决策者的经验知识或判断,其主观性较强,优化结果存在个性化;另外,该方法无法反映某些评价指标的突出影响,可能导致评价结果失真,设计方案缺乏可靠性。遗传算法的编程比较复杂,相比之下,博弈优化方法无须对问题进行编码和解码,避免了遗传算法的编程复杂性;同时,遗传算法确定选择、交叉和变异3个遗传算子时需要设置许多参数(如交叉概率、变异概率等),目前这些参数的选择大都依靠经验,严重地影响了解的品质,在一定程度上降低了设计方案的可信度。博弈优化方法由于从理性的角度出发分析和解决问题,在博弈过程中自然引导各博弈方进行竞争与合作,因此具有较强的客观性,虽然需要确定各博弈方的策略归属并构造收益模型,但是能够同时优化多个目标,使不同目标之间达到均衡状态,同时博弈回合较少,迭代过程收敛较快,优化结果具有较好的稳健性,因此该优化方法具有良好的工程应用价值。

5 结束语

本文建立了与车削用量有关的、以最高生产效率和最低加工功率损耗为优化目标的多目标优化数学模型;将车削用量三要素作为优化设计变量,通过建立博弈决策主体、收益函数和各博弈方的策略归属分类,将多目标优化数学模型转化为非合作博弈决策模型,并给出了求解模型的算法;最后通过对工件的外圆车削加工实例进行优化分析,将最终的能量消耗作为综合收益,并与遗传算法和线性加权和法进行比较,验证了所建博弈优化模型的有效性。本文的研究成果为车削用量的选择提供了一种新的有效的方法。

本文主要研究了两目标优化的两方博弈和单工序情形,实际上在产品加工过程中有更多的生产指标相互冲突,而且产品加工一般均为多工序,即在实际生产中需要优化更多的目标;另外,一个机械零部件产品从毛坯到成品可能在多台机器上加工,这就需要考虑不同加工机器的排序问题,因此建立多目标、多工序的博弈决策优化模型是下一步研究的重点。