考虑刀具磨损的铣削加工精度可靠性分析及工艺优化设计

潘柏松,俞铭杰,项涌涌,罗路平,丁 炜

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引言

刀具磨损是铣削加工中普遍存在的客观现象,特别是硬质合金刀具在铣削难加工材料(钛合金、高硬度淬火钢、高温合金等)时,存在刀具磨损严重、加工效率低、刀具寿命短等问题[1]。工程实际中常采用误差补偿方法修正刀具磨损引起的加工误差来保证加工质量,但该方法未能解决加工效率低与刀具寿命短的问题。加工过程中使用合理的工艺参数既能有效提高加工效率,又可满足加工精度与刀具寿命要求,其中刀具磨损的准确预测是合理选择工艺参数的前提。因此,研究刀具磨损预测模型,开展满足期望加工精度可靠度和刀具寿命要求的铣削加工工艺优化设计,从而获得最佳工艺参数,对提高加工效率、降低生产成本具有重要意义。

近年来,国内外学者对预测加工过程中的刀具磨损情况进行了大量研究。李常有等[2]以Gamma过程描述恒定工艺参数下的刀具磨损过程,并提出刀具可靠性灵敏度分析方法;李聪波等[3]通过响应面法建立刀具磨损回归模型用于在线监测刀具磨损状态;单忠德等[4]研究了聚晶金刚石(Polycrystalline Diamond,PCD)刀具的磨损机理,以支持向量机回归算法构建了刀具磨损模型;Binder等[5]提出USUI磨损模型与仿真软件相结合的刀具磨损建模方法;Mikolajczyk等[6]利用人工神经网络法建立刀具磨损模型,对刀具寿命进行预测。上述文献从不同角度描述了刀具磨损建模方法,但是为构建更贴合实际的预测模型,需要同时考虑刀具磨损量随机分布特性与工艺参数变化对刀具磨损的影响。另外,通过优化设计获得合理的工艺参数是提高加工质量和加工效率的重要手段。杨森等[7]综合考虑加工效率和刀具磨损,利用响应面法确定了最佳工艺参数值;胡瑞飞等[8]通过优化铣削参数,在保证切削稳定性的前提下提高了加工效率与刀具寿命;Bhushan[9]以最小刀具磨损量和最大材料切除率为优化目标获得最佳工艺参数,从而保证了加工质量;Bagaber等[10]以多目标优化方法对加工参数进行优化,降低了加工能耗以及工件表面粗糙度和刀具磨损量;Shi等[11]在恒定材料切除量下分析切削参数与刀具磨损的关系,确定了最优工艺参数。上述研究通过优化设计得到的工艺参数有效地提高了刀具寿命和加工效率,保证了加工质量。然而,加工过程中由于机床误差、刀具误差等不确定性因素影响,可能导致工艺参数的最优解落入失效区域,无法满足可靠性要求。

为此,本文综合考虑刀具磨损动态误差、刀具制造误差和数控机床误差等不确定性因素,对难加工材料铣削加工精度可靠性分析和加工工艺优化设计展开研究。首先,根据刀具磨损试验数据,采用高斯过程构建刀具磨损预测模型,并建立考虑刀具磨损的铣削加工精度可靠性模型,利用基于单循环Kriging代理模型的时变可靠性分析方法求解加工过程中不同时刻的加工精度可靠度;其次,以加工效率最高为优化目标、期望加工精度可靠度和刀具寿命为约束条件建立铣削加工工艺优化设计模型,以序列二次规划法求解铣削加工工艺优化过程,获得最佳工艺参数。

1 考虑刀具磨损的五轴铣削加工精度可靠性模型

数控机床加工精度可靠性指数控机床在规定条件下和规定时间内,加工工件达到预期加工精度的能力[12]。本文综合考虑加工过程中刀具磨损动态误差、刀具制造误差和数控机床运动误差,建立铣削加工精度可靠性模型。

1.1 刀具磨损预测模型

(1)

(2)

式中:K为学习输入样本的协方差矩阵;K*为学习输入样本与预测样本间的协方差矩阵;K**为预测样本自身的方差。

影响刀具磨损的主要工艺参数为主轴转速n、进给速度vf、切削深度ap、切削宽度ae。将已知的各时刻工艺参数及其对应的刀具磨损量作为学习样本[xg,yg],则刀具磨损预测模型为

ΔL=Y(d,t)|(d,t),xg,yg~N(K*(K+σ2E)-1yg,

(3)

式中:ΔL为刀具磨损预测模型;d=[n,vf,ap,ae]为工艺参数变量矩阵;t为刀具磨损时间。

1.2 五轴铣削加工精度可靠性模型

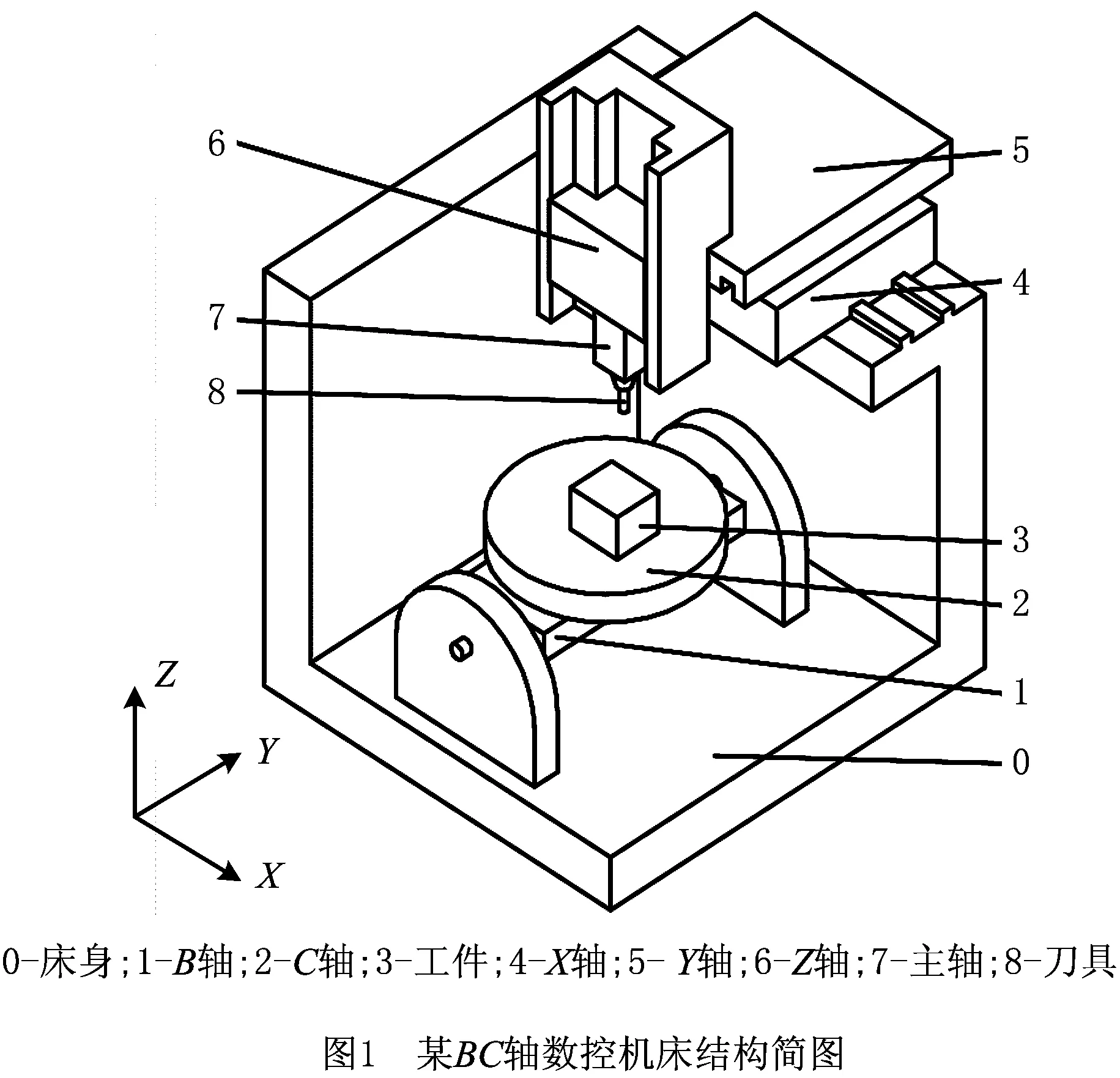

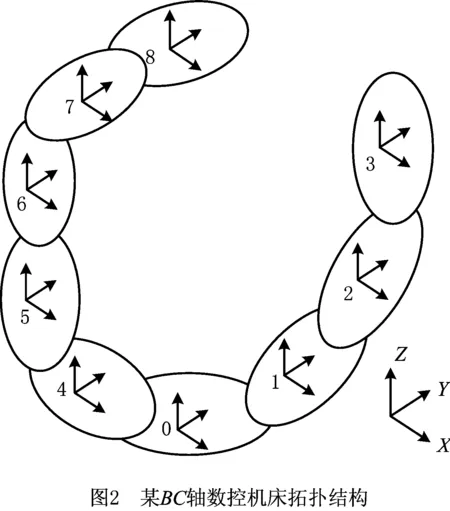

以多体系统理论结合齐次坐标变换原理建立某BC轴数控机床加工误差模型[14-15]。图1所示为该机床的结构简图,根据低序体阵列方法获得如图2所示的机床拓扑结构。

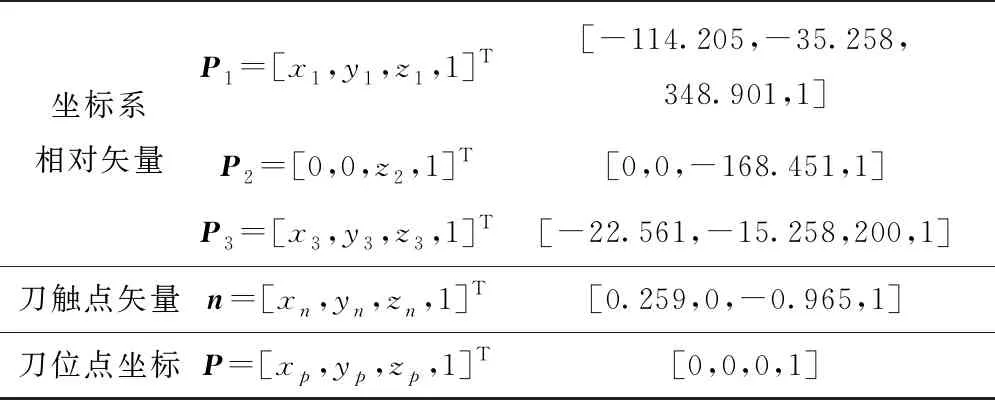

为构建数控机床低序体间的运动误差特征矩阵,将机床床身坐标系设为参考坐标系,则主轴坐标系相对于参考坐标系的矢量表示为P1=[x1,y1,z1,1]T,刀具坐标系相对于主轴坐标系的矢量表示为P2=[0,0,z2,1]T,工件坐标系相对于参考坐标系的矢量表示为P3=[x3,y3,z3,1]T;数控机床沿X,Y,Z轴平动的运动误差分别表示为ΔxX,ΔyY,ΔzZ,沿Y,Z轴转动的运动误差分别表示为ΔβB,ΔγC,则各相邻体间的运动误差特征矩阵如表1所示,其中平动轴和转动轴相对初始位置的运动距离和角度分别为x,y,z和b,c。

表1 相邻低序体间运动误差特征矩阵

(4)

=[ΔEx,ΔEy,ΔEz,0]T。

(5)

式中ΔEx,ΔEy,ΔEz分别为X,Y,Z轴3个方向的加工误差。

根据上述分析并结合工件加工精度要求,推导获得五轴铣削加工精度可靠性模型:

G(X,Y(d,t),t)=|ΔE|-I

(6)

式中:X=(ΔxX,ΔyY,ΔzZ,ΔβB,ΔγC,Δr);Y(d,t)为t时刻的刀具磨损分布;I为铣削加工的最大误差。

2 刀具磨损试验与磨损模型验证

为确定刀具磨损预测模型,在某BC轴数控机床上以不同工艺参数进行干切削条件下的铣削试验。利用超景深显微镜测量获得刀具在不同时刻下的刀具磨损数据。试验中采用刀具为R4的硬质合金球头铣刀,铣削工件为HRC56的45号高硬度淬火钢。

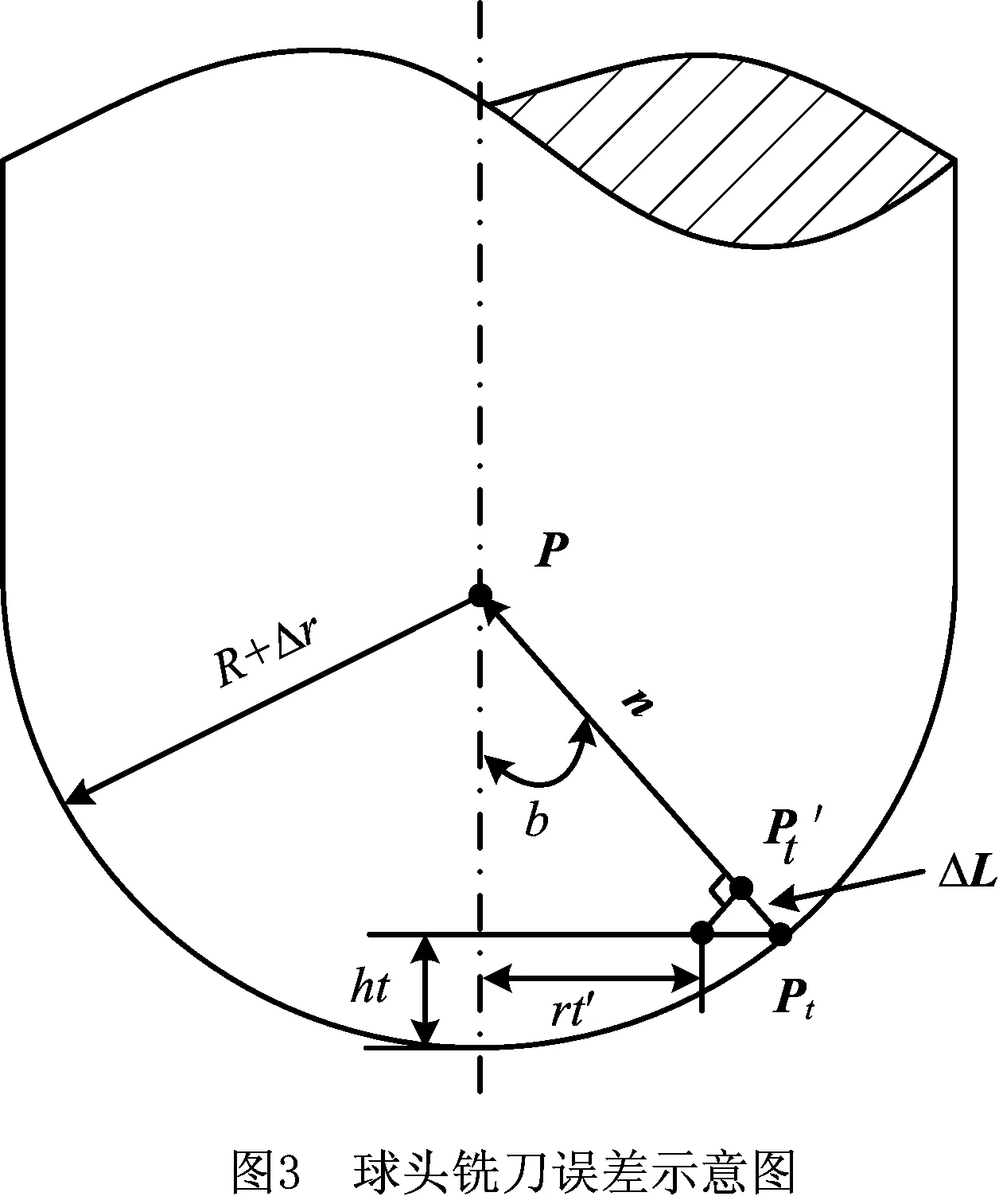

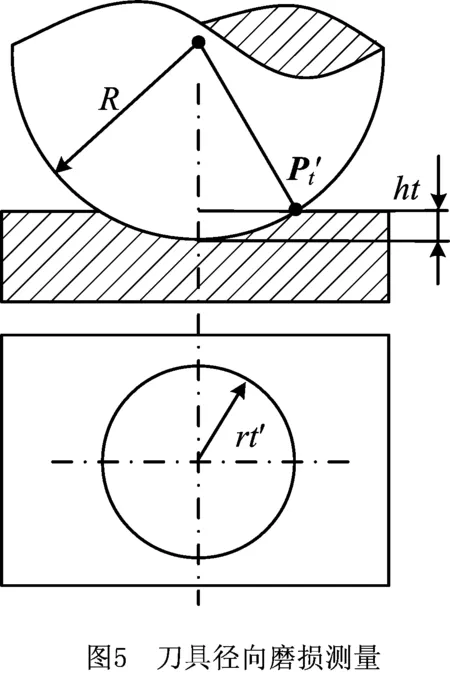

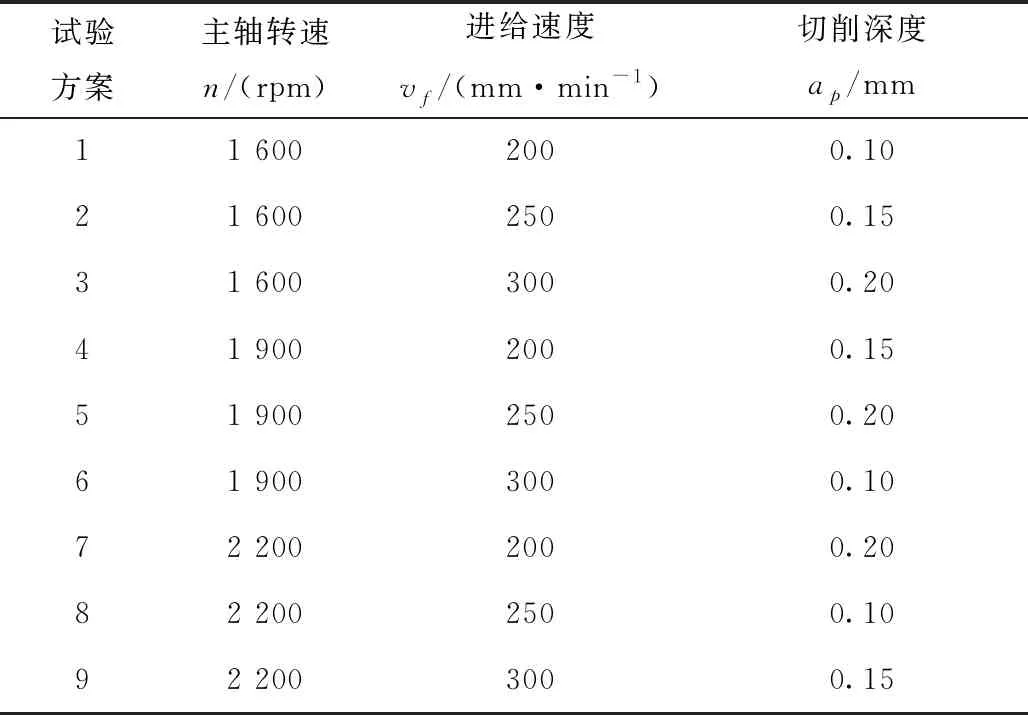

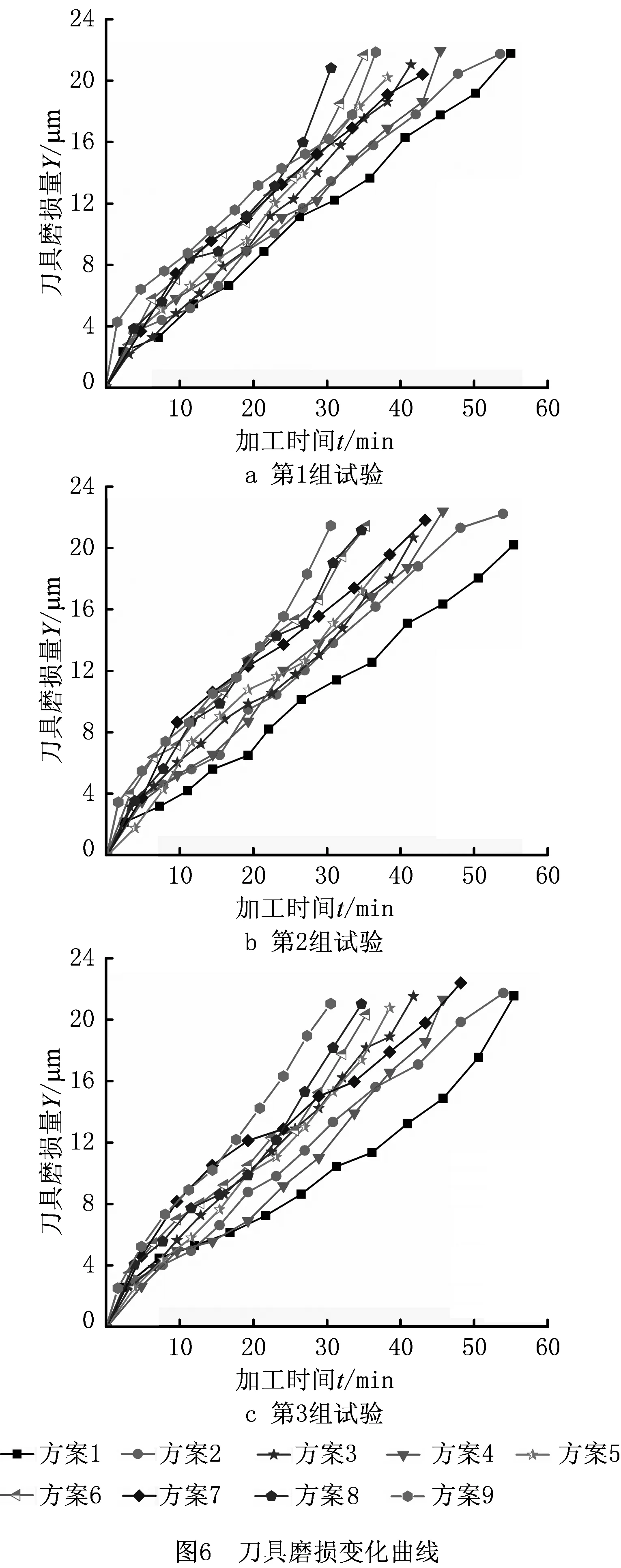

图4所示为刀具磨损试验示意图,为避免刀具中心参与铣削并保证工件表面质量,选择15°加工倾角进行刀具磨损试验[17-18]。如图5所示,为获得刀具磨损量,利用球头铣刀在切削性能较好的铝合金复映板上加工深度为ht的孔,ht为刀触点到刀尖的距离。通过超景深显微镜测得刀触点截面刀具径向半径值rt′[19],则刀具磨损量ΔL可由刀具径向半径磨损经三角函数变换获得。不同工艺参数下的正交试验方案如表2所示,为确保工件表面质量,取切削宽度ae=0.4 mm。根据实际试验情况,将20 μm作为刀具磨钝标准,当测得的刀具磨损量大于磨钝标准时,表明该方案测试已完成。对每组铣削方案进行3次重复试验,获得图6所示的27组刀具磨损试验数据。

表2 铣削试验方案

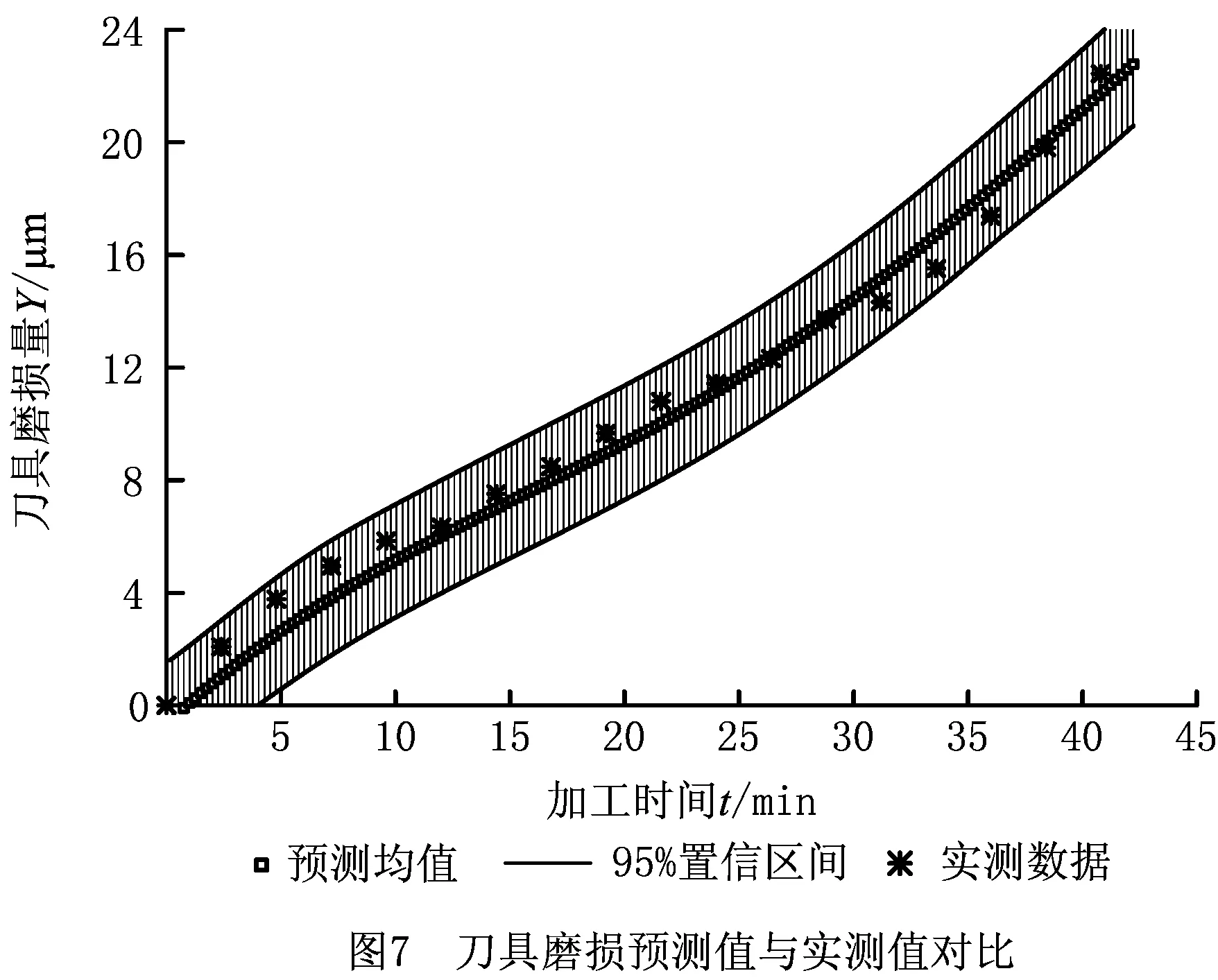

将图6的试验数据作为高斯过程学习样本,根据式(3)建立刀具磨损预测模型Y(d,t),即可预测不同工艺参数下的刀具磨损变化。为验证采用高斯过程建立的刀具磨损预测模型的精度,将主轴转速n=1 800 rpm、进给速度vf=240 mm/min、切削深度ap=0.14 mm、切削宽度ae=0.4 mm作为验证参数,对比该参数下刀具磨损量的实测值与预测值。

为保证置信区间的精度和可信度,本文设定95%的置信区间,该值表明在所获得的区间内有95%的概率包含刀具磨损真实值[13]。由图7可知,各实测值均落在置信区间内,该模型适用于刀具磨损预测。

3 基于代理模型的五轴铣削加工精度可靠性分析

在时间区间[tm,tn]内,铣削加工精度可靠性模型G的累计失效概率

pf=Pr{G(X,Y(d,t),t)-I≥0,∃t∈[tm,tn]}。

(7)

式中Pr{·}表示概率。

本文采用基于单循环Kriging代理模型的时变可靠性分析方法计算加工精度可靠度[20]。该方法在少样本的情况下,通过自适应选择并优化样本点建立精确的Kriging代理模型来求解高效高精度的可靠度。

建立Kriging代理模型G′前,需通过卡亨南—洛维(Karthunen-Loeve,KL)展开将刀具磨损动态误差Y(d,t)等效转化为独立随机变量Q,其展开式为

(8)

式中:μY(d,t)和σY(d,t)分别为刀具磨损动态误差的均值和标准差;λj和Φj(d,t)分别为刀具磨损协方差矩阵的特征值和特征向量;Qj为独立的正态随机变量;nj为随机变量Qj的离散个数。

从样本空间[X,Q]中生成初始训练样本XS,利用自适应学习函数U建立Kriging代理模型G′,则时间区间[tm,tn]内的加工精度失效概率

(9)

If(Xi,Qi,t)=

(10)

式中NMC为蒙特卡洛采样次数。

为获得精度较高的加工精度可靠性代理模型,通过式(11)判断代理模型精度,当失效概率pf不满足收敛准则时,增加候选样本数量自适应选取训练样本点重新构建代理模型,直到满足收敛标准,此时pf即为最终的加工精度失效概率,则加工精度可靠度F(tm,tn)=1-pf。

(11)

本文以五轴铣削加工某45号淬火钢工件为例,具体加工条件如下:工件外形尺寸为40 mm×80 mm×60 mm,加工面积为3 200 mm2;选用R4球头铣刀,工艺参数d=[1 800,240,0.14,0.4],获得该工艺参数下的刀具磨损动态误差ΔL;五轴铣削加工过程中机床各运动轴、坐标系和刀具的位置参数如表3所示。由工件加工工艺推导获得刀具在工件坐标系下的刀触点Pw的成形轨迹:

表3 五轴铣削加工位置参数

xw=vf[tmod(80/vf)]-41.049

=x/0.966-41.049;

yw=ae[t(80/vf)]-20=y-20;

zw=-ap。

(12)

式中mod表示取余运算。

续表3

根据式(12)和表3的加工位置参数数据确定五轴铣削加工在X,Y,Z方向的误差表达函数:

ΔEx=176.586ΔβB-ΔxX+34.057ΔγC-

0.259(Δr+ΔL)+9.125ΔβBΔγC+0.268xΔβB-

0.966yΔγC-0.259yΔβBΔγC;

ΔEy=1.035xΔγC-63.61ΔγC-ΔyY;

ΔEz=(1.035x+35.258ΔγC-yΔγC-

41.049)(0.259-0.966ΔβB)-ΔzZ+

0.966(Δr+ΔL)-z+73.52ΔβB+10.624。

(13)

式中各项误差分布如表4所示,设定工件最大加工误差I=30 μm,结合上述加工条件与式(6)即可确定五轴铣削加工精度的可靠性模型。

表4 随机变量X的各参数误差分布

通过基于单循环Kriging时变可靠性方法分析五轴铣削加工精度可靠性模型,计算获得图8所示的加工精度可靠度变化曲线,当加工时间到达33.33 min时,完成工件加工。从图8可以看出,加工精度可靠度随加工时间的累积逐渐降低,而且前期可靠度曲线下降得比较平缓;当刀具磨损量达到一定值时,加工精度可靠度急剧下降;当完成加工时,最终的加工精度可靠度仅为90.61%,易造成工件报废。由此可见,刀具磨损是影响加工精度可靠度的重要因素之一,加工精度可靠度随刀具磨损不断降低,因此在铣削加工过程中应该选择合理的工艺参数控制刀具磨损量,以保证加工质量。

4 考虑刀具磨损的五轴铣削加工工艺优化设计

为了满足高效率、高精度的加工需求,建立并分析以加工效率最高为目标、期望加工精度可靠度和刀具寿命为约束条件的铣削加工工艺优化设计模型,获得最佳工艺参数。

4.1 铣削加工工艺优化设计数学模型

(1)确定设计变量

将影响加工效率、加工质量和刀具寿命的工艺参数主轴转速n、进给速度vf、切削深度ap和切削宽度ae作为铣削加工工艺优化的设计变量。

(2)建立目标函数

以加工效率作为优化目标,目标函数Tt可通过材料去除体积V和材料去除率MV的比值表征为

(14)

材料去除率MV与进给速度vf、切削深度ap、切削宽度ae有关,

MV=vfapae。

(15)

对于一道既定的工序,材料去除的表面积S为确定值。因此,优化设计模型的目标函数为

(16)

(3)建立约束函数

约束条件包括加工精度可靠度约束与刀具寿命约束。加工精度可靠度约束函数可根据考虑刀具磨损的铣削加工精度可靠性模型G(X,Y(d,t),t)建立,要求加工结束时,加工精度可靠度不低于期望可靠度Fo,则加工精度可靠度约束为

G(Tt)=F(0,Tt)-Fo≥0。

(17)

因为无法直接获取刀具寿命函数,所以利用刀具磨损预测模型Y(d,t)获得刀具磨损均值μY(d,t)达到刀具磨钝标准值go的时间to,将to作为刀具失效时间,建立刀具寿命约束

g(d,to)=μY(d,to)-go≤0。

(18)

根据上述分析,铣削加工工艺优化设计数学模型描述如下:

minTt。

s.t.

G(Tt)=F(0,Tt)-Fo≥0;

g(d,to)=μY(d,to)-go≤0;

dl≤d≤du。

(19)

式中dl和du为设计变量d的上下限。

4.2 铣削加工工艺优化设计求解

以可靠度为约束的优化设计是一个双循环优化过程,包括外循环的优化寻优过程和内循环的可靠性分析过程。为提高优化效率、保证计算精度,本文采用基于单循环Kriging代理模型的时变可靠性分析方法对铣削加工精度可靠度进行评估,并以分析非线性优化问题精度高、收敛快的序列二次规划法[21]求解优化过程。

根据序列二次优化法,给定设计变量dk,将约束函数线性化后得到下列二次规划子问题:

s.t.

dkG(Tt)Tα+G(Tt)≥0;

dkg(d,to)Tα+g(dk,to)≤0。

(20)

式中:α为工艺参数优化方向;Bk为正定Hessen矩阵;dkG(Tt)和dkg(d,to)为约束函数在dk处的梯度值;k为迭代次数。

根据式(9)并结合文献[22]的可靠度偏导求解方法,获得精度可靠度梯度函数

(21)

式中fx(X)为随机变量X的联合概率密度函数。

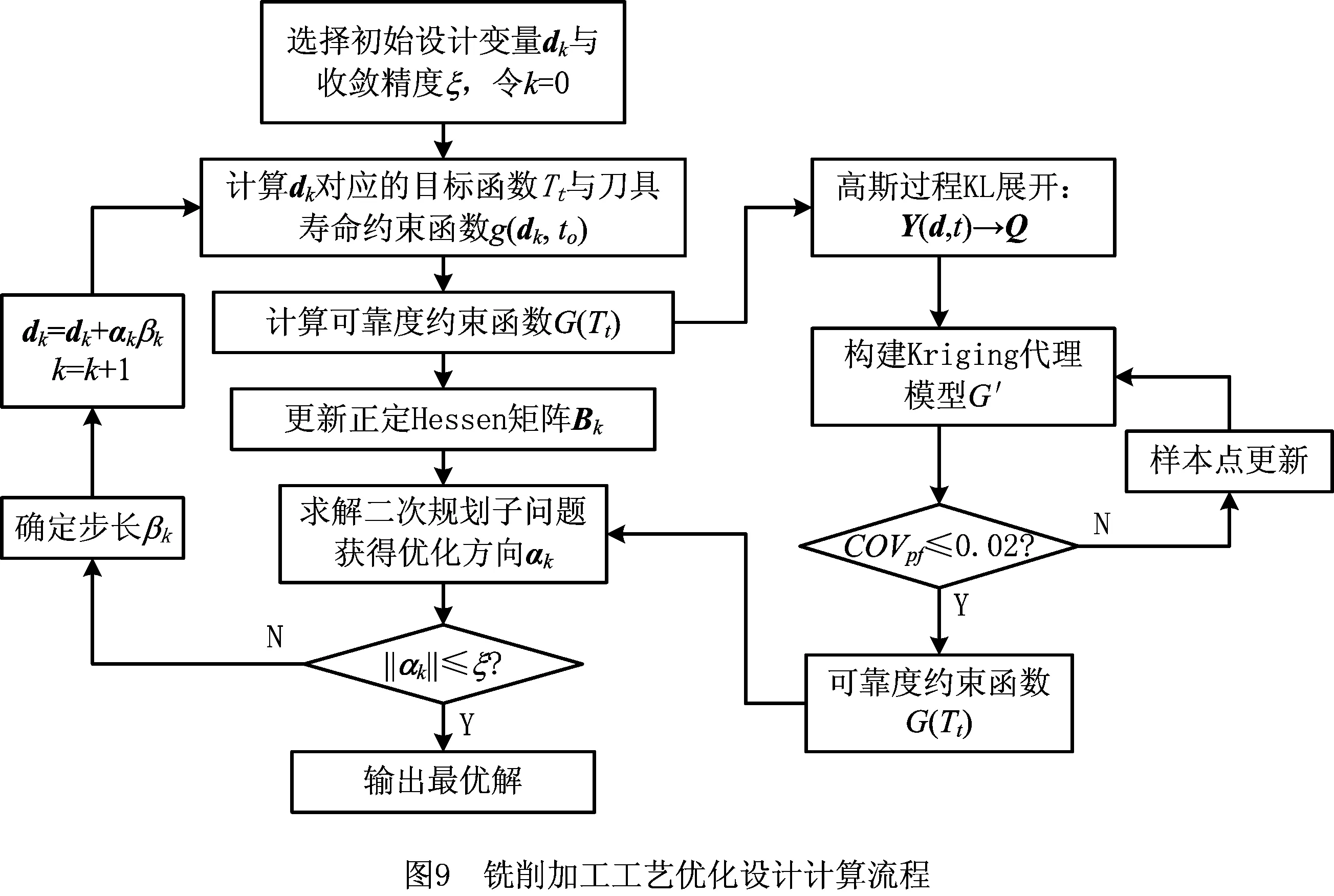

通过求解二次规划子问题即可求得当前工艺参数优化方向αk。沿αk方向以精确罚函数控制优化步长βk,则下一迭代变量dk+1=dk+αkβk。图9所示为铣削加工工艺优化设计的求解流程,主要步骤如下:

步骤1选取初始设计变量dk与收敛参数ξ,初始化k=0。

步骤2求解目标函数与约束函数。计算初始工艺参数为dk的加工效率Tt和to时刻的刀具磨损预测均值μY(dk,to);对刀具磨损高斯过程Y(d,t)进行KL展开,并生成初始样本XS构建Kriging代理模型G′。若代理模型失效概率pf不满足COVpf≤0.02,则通过样本点更新重新构建代理模型G′,直至满足要求。最后利用式(9)计算该模型获得G(Tt)。

步骤3求解二次规划子问题。获得优化设计模型中各函数的梯度表达,并更新正定Hessen矩阵Bk,构建并分析式(20)的二次规划子问题,获得优化方向αk。

步骤4获取最佳工艺参数值。通过优化方向αk的大小判断收敛性,若αk的范数‖αk‖≤ξ,则停止运算,得到最优解;否则,通过精确罚函数确定优化步长βk,获得新设计变量dk,重新返回步骤2迭代计算,直至满足收敛条件。当优化设计结束时,获得最佳工艺参数dk。

4.3 五轴铣削加工工艺优化设计算例

本文以第3章中的加工案例为对象,给出五轴铣削加工工艺优化设计算例。球头铣刀铣削残余高度是影响加工表面粗糙度的主要因素,其高度值与切削宽度和切削高度的选取有关,是加工过程中选择刀具和工艺参数的重要依据。为获得较好的工件表面质量,根据铣削残余高度要求和切削深度取值变化情况确定合理的切削宽度,工艺参数选择范围如表5所示。

表5 工艺参数取值范围

根据式(13)建立五轴铣削加工精度可靠性模型,模型中的未知参数由表3和表4确定,要求加工精度期望可靠度Fo=99%;一般情况下,难加工材料刀具耐用度为30 min[23],结合试验结果设定刀具失效时间to=40 min,刀具磨钝标准选择20 μm。由上述条件确定如下五轴铣削加工工艺优化设计数学模型:

minTt。

s.t.

F(0,Tt)-99%≥0;

μY(d,40)-0.02≤0;

dl≤d≤du。

(22)

根据图9所示的铣削加工工艺优化设计流程求解优化设计模型,获得如表6所示的最佳工艺参数值。由表6可见,主轴转速n较优化前降低了186 rpm,切削深度ap较优化前减少了0.02 mm,而进给速度vf较优化前提高了31 mm/min;优化后的加工时间为29.63 min,较优化前加工效率提高了11.10%。图10所示为优化迭代过程中目标函数的变化曲线,可见优化设计模型的目标函数随迭代次数的增加不断降低,最终收敛获得最佳的工艺参数值。

表6 铣削加工工艺优化前后对比

通过表6中优化前后的工艺参数分析各时刻加工精度的可靠度与预测刀具磨损量均值,获得如图11和图12所示的变化曲线。图11为优化前后各时刻加工精度的可靠度变化曲线,可知:优化后加工精度可靠度的下降趋势小于优化前;以优化后的工艺参数进行加工时,当加工时间到达29.63 min时完成加工,加工精度可靠度为99.29%,加工精度较优化前提高了9.58%。图12为优化设计前后的刀具磨损量均值变化曲线,以优化前的工艺参数进行加工时,刀具寿命为38.25 min,而优化后的刀具寿命为42.37 min,刀具寿命提高了10.77%。经铣削加工工艺优化设计获得的工艺参数值有效地提高了加工效率,满足期望加工精度可靠度和刀具寿命的要求,达到了优化设计的目的。

5 结束语

本文针对难加工材料铣削过程存在的加工精度低、刀具寿命短等问题,围绕刀具磨损预测、加工精度可靠性分析和工艺优化设计展开研究,贡献如下:

(1)根据硬质合金球头铣刀磨损试验结果,采用高斯过程建立了刀具磨损预测模型。该模型能够准确预测不同工艺参数下的刀具磨损变化曲线,为铣削加工精度可靠性分析和铣削加工工艺优化设计奠定了基础。

(2)建立了考虑刀具磨损的五轴铣削加工精度可靠性模型,采用基于单循环Kriging代理模型的可靠性分析方法获得了不同加工时刻的精度可靠度。铣削加工前期的可靠度降低速度比较平缓,当加工到一定时间时,加工精度可靠度急剧下降,直至不能满足期望加工精度可靠度的要求。

(3)建立了以加工效率最高为目标、期望加工精度可靠度和刀具寿命为约束条件的铣削加工工艺优化设计模型,并应用序列二次规划法求解优化设计过程。算例表明,优化后的铣削加工精度可靠度达到99.29%,刀具寿命由38.25 min提高至42.37 min,且加工效率提高了11.10%,为难加工材料铣削加工的工艺参数选择提供了一种有效的方法。