聚丙烯装置VOCs 治理效果分析

白胜文

(中国石化沧州分公司,沧州 061000)

间歇式液相本体法(俗称小本体法)生产工艺是20 世纪70 年代我国自行研究开发的聚烯烃技术,具有工艺流程简单、投资省、建设周期短、三废少等特点[1-5],缺点是能耗物耗较高。近年来,随着环保监管愈发严格,国家及地方政府对炼化企业VOCs 排放治理标准与要求也越来越高,不少地方政府以及企业都出台了最新的地方及企业环保标准,小本体聚丙烯在闪蒸釜置换、压料、尾气处理过程中面临的环保压力也越来越大,如何降低装置能耗物耗,提升环保水平,提高经济效益,已成为当前小本体聚丙烯企业研究的重要课题。

1 装置简介及存在的问题

某聚丙烯装置2003年建成,主要以原油加工过程得到的丙烯为原料,用间歇式液相本体法工艺生产聚丙烯,年产聚丙烯6万t。装置共有16座12 m3聚合釜和16座14 m3闪蒸釜,低压丙烯气回收系统包括1座2 000 m3气柜,1台进气量1 680 m3/h和2台进气量为750 m3/h 的往复式压缩机,以及一套PSA装置等。聚丙烯装置闪蒸釜置换氮气、压料氮气、PSA尾气等气体中VOCs含量较高,存在排放不达标的环保风险,且丙烯与氮气单耗较高,影响装置经济效益。聚丙烯装置VOCs主要排放点见图1。

具体情况如下:

1)闪蒸釜置换气体放空造成丙烯损失和环境污染。闪蒸釜置换过程除第1 次抽真空丙烯气排入气柜回收外,其余后3 次抽真空置换出来的丙烯气排大气,丙烯体积分数为1%~20%,由于尾气量大浓度低,无法进入后续压缩冷凝和PSA单元,又由于压力低,也无法排入火炬系统,目前不得不直排大气,按照6万t/a聚丙烯产量计算,这部分尾气排出的丙烯单体量在每年180~300 t。不但损失大量丙烯,而且造成环境污染。

2)PSA装置分离后富氮气不达标。压缩冷凝的不凝气经PSA装置分离后得到的富氮气中丙烯含量仍达300 mg/m3,无法满足新环保排放标准要求。

3)压料氮气直接排放造成氮气损失及环境污染。目前压料氮气将聚丙烯粉料输送至料仓后,氮气直接从料仓顶部放空,浪费氮气约20 m3/t,同时氮气中丙烯含量约为1 800 mg/m3,同样带来了排放不达标的问题。

4)丙烯精制系统每2 ~3 个月连续排放废气400~800 m3/h,其中含有硫醇、甲醇等VOCs组分,含量约为2 000 mg/m3,存在排放不达标的问题。

5)整个尾气回收系统无法接收现有有组织排放废气。若将上述尾气全部排入回收系统,回收系统压缩机、PSA装置等将严重超负荷。

上述问题几乎困扰着所有的小本体聚丙烯装置,这是该类装置丙烯及氮气单耗高于连续法聚丙烯装置的主要原因,也是困扰其环保无法实现达标的主要原因[6]。

图1 聚丙烯装置VOCs主要排放点

2 装置VOCs 治理方案及效果

2.1 VOCs 治理方案

1)把闪蒸釜反复抽真空置换工艺改为真空连续气提工艺,降低闪蒸釜置换部分氮气消耗量,并将置换出的丙烯气全部排入气柜回收处理,实现闪蒸釜置换氮气零排放,并增加丙烯回收量。

2)在压缩机水冷器后面增加低温冷却器和制冷机组,降低压缩机和PSA装置负荷,为将装置所有外排有组织尾气进气柜创造条件,同时也解决夏天循环水温度高时冷后温度高的问题。

3)丙烯精制塔再生时采用氮气循环再生的方式,节省氮气用量,携带VOCs 组分的少量氮气进低压瓦斯系统。

4)增设氮气回收系统,将料仓排空的压料氮气进行回收,可考虑利旧现有压缩机。目前压料氮气的用量约为20 m3/t,氮气中丙烯体积分数约为0.1%,可以将这部分氮气回收循环利用,当几次压料循环丙烯或者氧气体积分数达到设定值(比如0.5%)后,排入气柜回收,这样彻底解决压料尾气不达标排放的问题。

2.2 项目实施及效果

根据装置VOCs 治理方案,结合装置现场实际情况,实施了聚丙烯VOCs 治理项目,项目共有四个部分,一是闪蒸釜采用连续气提工艺;二是压料氮气回收循环利用;三是在循环水冷却器后增设低温水制冷冷却系统;四是分子筛塔采用氮气循环的方式进行再生。项目总投资546万元。项目投用后,在安全环保、节能降耗方面取得了良好效果。

1)项目投用后,解决了困扰小本体聚丙烯装置外排气VOCs 含量高的问题,原聚丙烯装置四个有组织排放废气全部排入回收系统,进一步提升了装置环保水平。

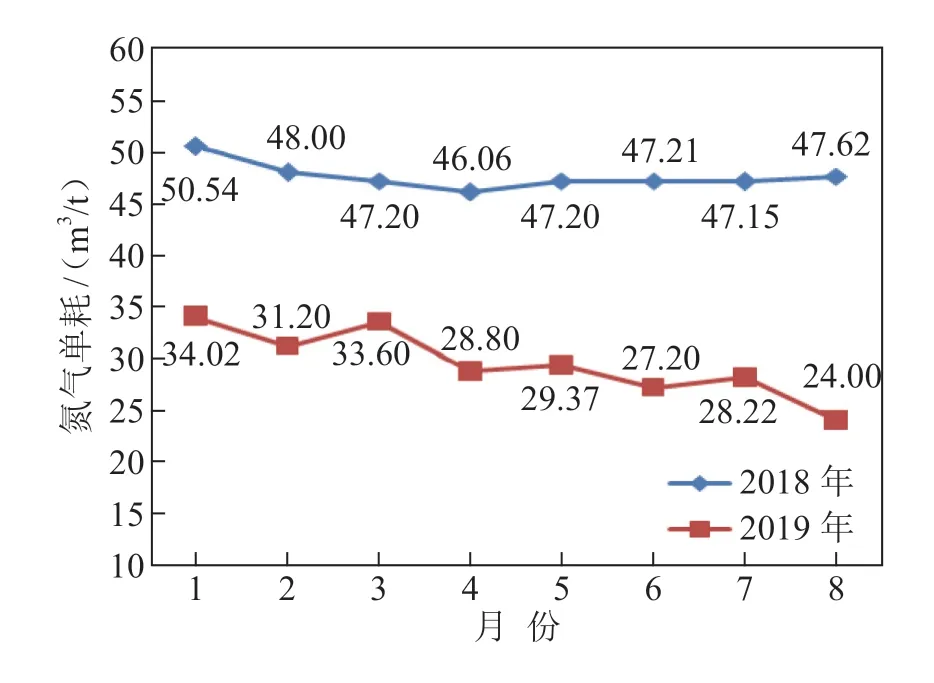

2)在提高装置环保水平的同时,减少了闪蒸釜置换和系统压料的氮气消耗,废气全部进入回收系统,增加了丙烯回收率,降低了丙烯单耗,为装置带来可观的经济效益。2018 年1-8 月与2019 年1-8月主要生产指标对比见图2~5,改造前后电单耗对比见表1。

图2 改造前后氮气单耗对比

图3 改造前后加工损失率对比

图4 改造前后丙烯回收率对比

图5 改造前后累计氮气单耗与丙烯单耗对比

2019年7月23日开始,装置开始停工待料,聚丙烯产量比计划低1 300 t 左右,造成电单耗增加。扣除以上因素,实际电单耗为103.82 kW·h/t。综上可以看出,装置进行VOCs 治理后虽然用电量有所增加,但降低了氮气单耗与加工损失率,提高了丙烯回收率。改造后取得的经济效益见表2。

表1 改造前后电单耗对比

表2 改造后经济效益

按照2019 年9 月价格、6.5 万t/a 聚丙烯产量进行核算,年增加经济效益约201.3万元。

3 优化改进建议

项目投产后,满足了VOCs 排放标准,降低了氮气及丙烯消耗,为装置带来了经济效益。经过一段时间的运行发现,装置仍有改进优化的空间,主要有以下几个方面:

1)PSA 富氮气丙烯含量在100 ~300 mg/m3之间,氧体积分数0.7%左右。目前这部分氮气(约100 m3/h)直接排放至全厂瓦斯系统,一是造成氮气资源浪费,二是对瓦斯系统造成影响,降低瓦斯热值,影响加热炉热效率。应合理利用这部分氮气,进一步降低聚丙烯装置氮气消耗,减少对全厂瓦斯系统的影响。

2)目前装置粉料输送氮气实现了循环利用,但压料为间歇性操作,不压料时氮气压缩机自循环(每天约8 h),增加了装置用电量,造成浪费,可以考虑氮气压缩机电机增加调速系统,降低用电消耗,进一步增加装置经济效益。

4 结论

聚丙烯VOCs 排放治理项目实施后,实现了装置VOCs 达标排放,满足了最新环保要求,进一步提升了装置环保水平。氮气单耗较改造前降低了37.8%,丙烯单耗较改造前降低了0.001 t/t,虽然电单耗增加20%,但总体上每年增效约201.3万元,降本增效效果良好。装置在PSA富氮气利用、氮气压缩机空转等方面需要完善优化,装置仍存在进一步降本增效空间。