喷射成形Al-Cu-Mg合金本构方程及加工图

沈 彤 文 平 范才河 李 力 欧 玲 王 舒 戴南山 张子豪

1. 湖南工业大学冶金与材料工程学院湖南 株洲 412007

2. 中国兵器208研究所北京 102202

3. 株洲中车特种装备科技有限公司湖南 株洲 412000

4. 安徽建业科技有限公司安徽 淮北 235000

0 引言

Al-Cu-Mg合金因具有强度高、加工成形性及耐热性好等优点,广泛应用于航空航天及军工领域[1-2]。Al-Cu-Mg合金在热变形加工中,通过优化热变形条件可获得更高的加工效率和稳定性[3]。热变形条件包括变形温度、应变速率及变形量。变形温度越高,动态回复越易进行;应变速率越快,位错的组合过程越难进行,影响动态回复中亚晶的形成;变形量越大,变形储能越多,对再结晶过程越有利[4]。由此可见,热变形条件影响热变形效果。Chen L. 等[5]研究2024铝合金热变形行为时发现,温度和应变速率对实验结果有明显影响,相比于铸态铝合金,均匀化处理后的铝合金流变应力更高。Huang X. D. 等[6]对2026铝合金热压缩时发现,峰值应力随着温度的升高和应变速率的减小而减小。Li L. 等[7]研究高纯Al-Cu-Mg合金时发现,当应变速率为10 s-1,温度高于400 ℃时,流变应力呈现动态再结晶特征,并给出了真应变为0.7时可行的变形条件。Li Y. 等[8]发现Al-Cu-Mg-Mn-Zr合金热压缩变形时,弥散的动态析出相Al3Zr和Al20Cu2Mn3抑制了动态再结晶,并增加了热激活能,同时给出了合适的热加工制度。R. E. D. Mann等[9]研究了新型铝、铜、镁合金P/M 2324的锻造性能,并与锻造后的AA2024进行了比较,两种材料峰值流变应力的建模结果非常相似,都遵循标准的Zener-Hollomon曲线拟合方法。

近年来,对Al-Cu-Mg合金的热变形行为已有大量研究报道[10-15],然而喷射成形快速凝固细晶Al-Cu-Mg合金热变形的报道较少[16-17]。本实验基于喷射成形快速凝固细晶Al-Cu-Mg挤压态合金坯料,通过热模拟实验建立该合金的本构方程和加工图,以研究其热变形机理,以期为该合金的工业应用提供有益的参考。

1 实验

在自行研制的SD380大型喷射成形装置上,制备喷射成形快速凝固细晶Al-Cu-Mg合金圆柱坯,合金的化学成分如表1所示。在1250T挤压机上将圆柱坯挤压成Φ30 mm的圆棒,挤压温度为450 ℃,挤压比为15 : 1;在线切割机上将圆棒加工成Φ10 mm×15 mm,两端带有深0.2 mm凹槽的压缩样品,压缩时在试样两端凹槽内填充润滑剂(质量分数为80%的石墨+质量分数为20%的机油),以减小与压头间的摩擦。在Gleeble-3180热模拟机上进行压缩测试,变形温度分别为300, 350, 400, 450 ℃,应变速率为分别为0.01, 0.10, 1.00, 10.00 s-1,压缩变形量为60%。在等温压缩前,每个样品以10 ℃/s的加热速度加热到变形温度,并保温3 min以消除等温梯度。变形温度由焊在样品表面中心区域的热电偶测得,由Gleeble-3180热模拟机的计算系统自动采集真应力、真应变等数据,实验原理如图1所示。

表1 Al-Cu-Mg合金成分Table 1 Chemical compositions of Al-Cu-Mg alloy

2 实验结果

2.1 真应力-应变曲线

在不同温度、不同应变速率条件下,喷射成形Al-Cu-Mg挤压态合金高温压缩变形的真应力-真应变曲线如图2所示。由图可知,喷射成形Al-Cu-Mg挤压态合金在压缩过程中,流变应力随着应变的增加而快速增大,达到峰值后出现小幅下降,之后随着应变的增加,流变应力基本保持不变。这些现象是由于在变形过程的早期阶段,位错密度迅速增加,导致加工硬化使流变应力迅速增加;随着应变的增加,动态回复和动态再结晶的发生使合金软化。当加工硬化和软化达到动态平衡时,流变应力呈现稳定状态。在同一应变速率下,稳态流变应力随着温度的增加而降低,在同一温度下,稳态流变应力随着应变速率的增加而增大。

2.2 本构方程

在热变形过程中,流变应力、应变速率和变形温度之间的关系可以用本构方程[18-19]表示如下:

低应力水平下,即ασ<0.8时,

高应力水平下,即ασ>1.2时,

所有应力下,

A、A1、A2、n、n1、α、β为与温度无关的材料常数;

Q为热激活能,kJ/mol;

R为气体常数,8.314 J·mol-1·K-1;

T为热力学温度,K;

σ为峰值应力或稳态流变应力,或相当于某指定应变量时对应的流变应力,MPa。

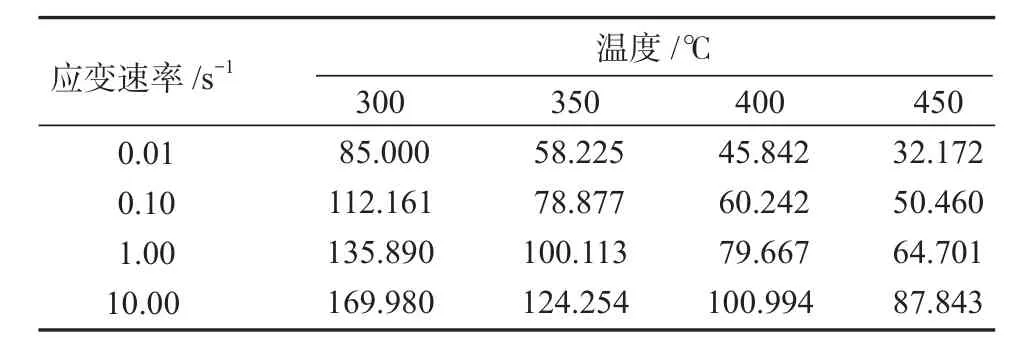

α为应力水平参数,n为应力指数,α、β和n满足α=β/n;合金峰值应力σ如表2所示。

表2 合金在不同变形温度和应变速率条件下的峰值应力Table 2 Peak stresses of the alloy at different deformation temperatures and strain rates MPa

此外,应力-应变速率之间的关系可用Zener和Hollomon提出的一项参数Z表示,得到Zener-Hollomon参数的定义[20-21]:

由式(4)可得

由式(5)~(6)可将σ表成Z参数的函数

由式(3)和式(7)可知,求出A、Q、n和α的值,便可求得材料在任意变形条件下的流变应力值。

对式(1)和式(2)的两边分别取对数,得:

将表2中的数据用最小二乘法进行线性回归,再由4条直线得n1=8.711 702 5,β=0.109 147 5,求出α=β/n1=0.012 528 84。

对式(3)两边取自然对数,并假定变形激活能与温度无关,可以得到:

将不同变形温度下的峰值应力和应变速率值代入式(10),绘制相应的图,如图4所示。图4表明,喷射成形Al-Cu-Mg合金高温变形的应变速率与流变应力,能较好地满足线性关系,即该合金高温压缩变形时应变速率-应力的关系满足双曲正弦关系。这种关系可用于描述合金所有应力水平下,应变速率和峰值流变应力之间的关系;也可为通过控制应变速率来控制热加工的应力水平提供理论依据。

在恒应变速率下变形时,假定一定温度范围内Q保持不变,由式(4)可得

将表2的峰值应力代入上式,绘制如图5所示的关系图。

对式(3)两边取对数和偏微分得

式(12)中的括号项分别取图3和图4中直线斜率的平均值5.475 57和3.419 54,从而求得Q=158.52 kJ/mol

对式(4)两边取对数得

由式(13)可知,该回归直线的斜率即为应力指数n值,n=6.356 7,而其截距为lnA。

将求得的材料常数值代入式(7),峰值流变应力、应变速率与温度的关系可用Z参数表示为

2.3 热加工图

Y. V. R. K. Prasad等人提出了动态材料模型理论(dynamic material mode,DMM)[22-23]。根据动态材料模型建立的材料热加工图,不仅能够将微观组织演变与变形机理联系起来,同时能很好地描述材料在热加工过程中的动态回复区域,现已成功用于多种金属及合金的实际热加工过程中。

在变形温度和应变速率保持不变的情况下,材料在热压缩过程中的流变应力可表示为[23]

式中:K为与材料结构和变形温度有关的参数;

m为应变速率敏感指数。

金属热变形过程可看作是一个封闭的系统,对材料输入的能量P可以分为两个部分[15]: 耗散量(G)和耗散协量(J),即

耗散量G是材料塑性变形所吸收的能量,大部分转为热能,其余变为晶格缺陷能;耗散协量J是材料组织演变过程中消耗的能量。两者的关系可用应变速率敏感指数m表示,m为应变速率的函数,可通过拟合的三次样条函数求得

应变速率敏感指数m的取值范围为[0, 1],当材料处于理想线性耗散状态时,m=1,此时耗散协量J达到最大值()。对于非线性耗散,材料的功率耗散特征可由无量纲参数η表示[22],

η为功率耗散因子,反映材料在热变形时,微观结构演化而耗散的功率与理想线性状态下所耗散功率的比例。

喷射成形Al-Cu-Mg挤压态合金,在应变为0.4和0.8时的3D功率耗散图如图8所示。由图8可知,在应变为0.4和0.8时,峰值功率耗散效率分别为0.44和0.34;且变形温度、应变和应变速率对功率耗散效率有重要影响。当应变为0.4且应变速率低于2.8 s-1时,随着温度的升高耗散效率逐渐升高;当应变为0.8时,耗散效率变化呈现波浪状。较高的η值往往代表材料结构转变所消耗的能量占比较高;但高的η值不代表较好的材料加工性能[24],当变形条件处于失稳区域时,耗散效率值也可能很高。

根据实验数据,作出ln[m/(m+1)]与的关系曲线,如图9所示。

塑性失稳图可以通过在变形温度(T)-应变速率的二维平面上,绘制判据等高线获得,的区域为塑性失稳区。

将功率耗散图和塑性失稳图进行叠加即为热加工图。Al-Cu-Mg挤压态合金,在应变量为0.4和0.8时的热加工图如图10所示。加工图上等高线的数值表示功率耗散因子(η),阴影区域表示的塑性失稳区域,其他区域为安全加工区域。

由图10可知,随着应变从0.4增加至0.8,喷射成形Al-Cu-Mg挤压态合金,失稳区域发生明显变化。当应变增加至0.4时,失稳区域为低应变速率的连贯区域;当应变增加至0.8时,失稳区域出现在高温高应变速率和低温低应变速率区域。综上可知,应变从0.4增加至0.8时,材料的加工性能发生明显改变,应变对喷射成形快速凝固细晶Al-Cu-Mg挤压态合金热加工有重要影响。

3 分析与讨论

热变形激活能Q是反映塑性变形难易程度的重要物理参数,喷射成形Al-Cu-Mg挤压态合金的Q值为158.52 kJ/mol,高于蠕变或自扩散的正常值150 kJ/mol,符合动态回复[25]。一般来说,析出相或弥散体使动态回复难以进行的合金中,Q值较高[26-27],G. Avramovic-Cingara等[27]计算出了2090合金的Q值在压缩试验下为236 kJ/mol,在扭转试验下为219 kJ/mol。因此,喷射成形Al-Cu-Mg挤压态合金较高的Q值可能和析出相与位错的反应有关。

由图8可知,当应变为0.4时,峰值耗散出现在高温低应变速率状态下,值为0.44。当应变速率低于2.8 s-1时,随着温度的升高,耗散效率逐渐升高。当温度一定时,随着应变速率的提高,耗散效率先减小,当应变速率高于0.37 s-1时,耗散效率增加。而当应变为0.8时,峰值耗散出现在低温低应变速率下,值为0.34。随着温度和应变速率的改变,耗散效率的变化呈现出波浪状。当温度低于390 ℃时,随着应变速率的增加,耗散效率先减小后增加;当温度高于390 ℃时,随着应变速率的增加,耗散效率先增加后减小。应变、应变速率和温度对耗散效率有重要影响。

较高的η值往往代表着材料结构转变所消耗的能量占比较高,但高的η值不代表较好的材料加工性能。

由图10可知,在应变为0.4时,失稳区主要位于加工图的下部,即失稳区域主要集中在低应变速率区域。随着应变的增加,以加工图下部为主的失稳区变为低温低应变速率和高温高应变速率区域,这说明应变对热加工性能的影响是显著的。同时发现在各个应变条件下,高温低应变速率区域和低温高应变速率区域有着较高的耗散效率,即在温度为427~450℃,应变速率为0.01~0.03 s-1的区域和温度范围为320~370 ℃,应变速率为 6.68~10.00 s-1的区域有着较高的耗散效率;但温度范围为427~450 ℃,应变速率为0.01~0.03 s-1的区域的应变速率区间过小,会导致生产效率低下,不利于生产加工,因而温度范围为320~370 ℃,应变速率为6.68~10.00 s-1的区域更适合热变形。

综上分析可知,喷射成形Al-Cu-Mg挤压态合金较高的Q值可能和析出相与位错的反应有关。应变、变形温度和应变速率,对喷射成形Al-Cu-Mg挤压态合金热变形有着重要影响。根据耗散图和热加工图分析可知,在应变分别为0.4和0.8时,喷射成形Al-Cu-Mg挤压态合金,在温度范围为320~370 ℃,应变速率为6.68 ~10.00 s-1的区域有较好的加工性能。

4 结论

综上所述,可得如下结论:

1)热模拟实验表明,在温度范围为300~450 ℃,应变速率为0.01~10 s-1的范围内,喷射成形快速凝固细晶Al-Cu-Mg挤压态合金的流变应力,随着温度的升高而降低,随着应变速率的增加而增大。

2)通过计算得出喷射成形快速凝固细晶Al-Cu-Mg挤压态合金的材料常数,A、n、α的值分别为6.02 ×1011, 6.356 7和0.012 528 84,热变形激活能Q为158.52 kJ/mol。建立了描述喷射成形快速凝固细晶Al-Cu-Mg挤压态合金应力、应变速率和变形温度的本构方程为

3)根据实验数据,绘制出了喷射成形快速凝固细晶Al-Cu-Mg挤压态合金的3D功率耗散图和热加工图。在应变为0.4和0.8时,喷射成形Al-Cu-Mg挤压态合金,在温度范围为320~370℃,应变速率为6.68 ~10.00 s-1的区域有较好的加工性能。

参与文献:

[1]王祝堂,田荣璋. 铝合金及其加工手册[M]. 3版. 长沙:中南大学出版社,2007:33-54.WANG Zhutang,TIAN Rongzhang. User Manual for Al Alloys and Processing Version[M]. 3rd ed. Changsha:Central South University Press,2007:33-54.

[2]WILLIAMS J,STARKE E. Progress in Structural Materials for Aerospace Systems[J]. Acta Materialia,2003,51(19):5775-5799.

[3]陈学海,陈康华,梁 信,等. 7085铝合金热变形的流变应力行为和显微组织[J]. 粉末冶金材料科学与工程,2011,16(2):225-230.CHEN Xuehai,CHEN Kanghua,LIANG Xin,et al. Flow Stress Behavior and Microstructure of 7085 Aluminum Alloy During Hot Deformation[J]. Materials Science and Engineering of Powder Metallurgy,2011,16(2):225-230.

[4]崔忠圻,覃耀春. 金属学与热处理[M]. 2版. 北京:机械工业出版社,2007:109-111.CUI Zhongqi,TAN Yaochun. Metallization and Heat Treatment[M]. 2nd ed. Beijing:Mechanical Industry Press,2007:109-111.

[5]CHEN L,ZHAO G Q,GONG J,et al. Hot Deformation Behaviors and Processing Maps of 2024 Aluminum Alloy in As-Cast and Homogenized States[J]. Journal of Materials Engineering and Performance,2015,24(12):5002-5012.

[6]HUANG X D,ZHANG H,HAN Y,et al. Hot Deformation Behavior of 2026 Aluminum Alloy During Compression at Elevated Temperature[J]. Materials Science and Engineering:A,2010,527(3):485-490.

[7]LI L,LI H Z,LIANG X P,et al. Flow Stress Behavior of High-Purity Al-Cu-Mg Alloy and Microstructure Evolution[J]. Journal of Central South University,2015,22(3):815-820.

[8]LI Y,LIU Z Y,LIN L H,et al. Deformation Behavior of an Al-Cu-Mg-Mn-Zr Alloy During Hot Compression[J].Journal of Materials Science,2011,46(11):3708-3715.

[9]MANN R E D,HEXEMER R L,DONALDSON I W,et al. Hot Deformation of an Al-Cu-Mg Powder Metallurgy Alloy[J]. Materials Science and Engineering:A,2011,528(16/17):5476-5483.

[10]BANERJEE S,ROBI P S,SRINIVASAN A. Deformation Processing Maps for Control of Microstructure in Al-Cu-Mg Alloys Microalloyed with Sn[J]. Metallurgical and Materials Transactions A,2012,43(10):3834-3849.

[11]MALAS J C,VENUGOPAL S,SESHACHARYULU T. Effect of Microstructural Complexity on the Hot Deformation Behavior of Aluminum Alloy 2024[J].Materials Science and Engineering:A,2004,368(1/2):41-47.

[12]CEPEDA-JIMÉNEZ C M,HIDALGO P,CARSÍ M,et al. Microstructural Characterization by Electron Backscatter Diffraction of a Hot Worked Al-Cu-Mg Alloy[J]. Materials Science and Engineering:A,2011,528(7/8):3161-3168.

[13]BANERJEE S,ROBI P S,SRINIVASAN A. Prediction of Hot Deformation Behavior of Al-5.9% Cu-0.5% Mg Alloys with Trace Additions of Sn[J]. Journal of Materials Science,2012,47(2):929-948.

[14]CABIBBO M,SPIGARELLI S,EVANGELISTA E.Microstructural Characterization of Secondary-Phase Particles in a Hot-Deformed Al-Cu-Mg-Zr Alloy[J].Metallurgical and Materials Transactions A,2004,35(1):293-300.

[15]ŁUKASZEK-SOŁEK A. Technological Aspect of Processing Maps for the AA2099 Alloy[J]. Acta Metallurgica Sinica (English Letters),2015,28(1):22-31.

[16]HU Z Y,FAN C H,ZHENG D S,et al. Microstructure Evolution of Al-Cu-Mg Alloy During Rapid Cold Punching and Recrystallization Annealing[J]. Transactions of Nonferrous Metals Society of China,2019,29(9):1816-1823.

[17]FAN C H,OU L,HU Z Y,et al. Re-Dissolution and Re-Precipitation Behavior of Nano-Precipitated Phase in Al-Cu-Mg Alloy Subjected to Rapid Cold Stamping[J].Transactions of Nonferrous Metals Society of China,2019,29(12):2455-2462.

[18]欧 玲,孙 斌,王 智. 2219铝合金热压缩变形流变应力[J]. 热加工工艺,2008,37(2):42-45.OU Ling,SUN Bin,WANG Zhi. Flow Stress of 2219 Aluminium Alloy During Hot Compression Deformation[J]. Hot Working Technology,2008,37(2):42-45.

[19]李红英,欧 玲,张建飞,等. 一种新型Al-Cu-Li系合金的热压缩流变应力[J]. 北京科技大学学报,2006,28(8):750-754.LI Hongying,OU Ling,ZHANG Jianfei,et al. Flow Stress of a New Type Al-Cu-Li System Alloy During Hot Compression Deformation[J]. Journal of University of Science and Technology Beijing,2006,28(8):750-754.

[20]MCQUEEN H J,YUE S,RYAN N D,et al. Hot Working Characteristics of Steels in Austenitic State[J].Journal of Materials Processing Technology,1995,53(1/2):293-310.

[21]ZENER C,HOLLOMON J H. Effect of Strain Rate Upon Plastic Flow of Steel[J]. Journal of Applied Physics,1944,15(1):22-32.

[22]CAO X W,XU G F,DUAN Y L,et al. Achieving High Superplasticity of a New Al-Mg-Sc-Zr Alloy Sheet Prepared by a Simple Thermal-Mechanical Process[J].Materials Science and Engineering:A,2015,647:333-343.

[23]FAN C H,PENG Y B,YANG H T,et al. Hot Deformation Behavior of Al-9.0Mg-0.5Mn-0.1Ti Alloy Based on Processing Maps[J]. Transactions of Nonferrous Metals Society of China,2017,27(2):289-297.

[24]WANG C X,YU F X,ZHAO D Z,et al. Hot Deformation and Processing Maps of DC Cast Al-15% Si Alloy[J].Materials Science and Engineering:A,2013,577:73-80.

[25]OU L,ZHENG Z Q,NIE Y F,et al. Hot Deformation Behavior of 2060 Alloy[J]. Journal of Alloys and Compounds,2015,648,681-689.

[26]ZHANG H,LI L X,YUAN D,et al. Hot Deformation Behavior of the New Al-Mg-Si-Cu Aluminum Alloy During Compression at Elevated Temperatures[J].Materials Characterization,2007,58(2):168-173.

[27]AVRAMOVIC-CINGARA G,MCQUEEN H J,PEROVIC D D. Comparison of Torsion and Compression Constitutive Analyses for Elevated Temperature Deformation of Al-Li-Cu-Mn Alloy[J]. Materials Science and Technology,2003,19(1):11-19.