硫酸系统干吸工序扩能技术改进与创新

杨 会

(金川集团公司化工厂,甘肃金昌737100)

某公司硫酸系统配套闪速炉技术改造项目,进入净化工序的最大烟气量为187 750.84 m3/h,φ(SO2)为10.079%,混合烟气中以SO2形态存在的S为:161 280.9 t/a,制酸系统采用封闭洗涤净化、二转二吸、尾气脱硫工艺,生产硫酸489 734 t/a[w(H2SO4)100%]。现有二吸塔(φ7 000 mm)已不能满足二次吸收的要求,经工艺计算,二吸塔最小需要φ8 000 mm的塔。若新建1台φ8 000 mm的吸收塔,则现有二吸塔将闲置,造成资源浪费。根据投资估算和现场情况,重新设计了1台φ5 000的小塔和现有二吸塔作为一次吸收塔,现有一吸塔(φ8 000 mm)作为二吸塔,一次吸收烟气入口管道采用一入二的配置。

1 技术改进原则

依据镍闪速炉冷修后的烟气条件,以现有制酸系统干吸工序主要设备处理气量确定系统的处理能力[正常处理量为200 000 m3/h,φ(SO2)为7%~9%,最大处理量为220 000 m3/h],对现有的生产系统进行扩能技术改造,具体内容如下:

1)增大系统处理能力,项目完成后实现二期可制酸烟气全部回收制酸。

2)解决制酸系统干吸工序的换热设备能力不足的瓶颈问题。

3)解决系统设备腐蚀老化问题,保证制酸与冶炼系统长周期稳定运行。

4)增加尾气吸收装置,实现制酸尾气达标排放。

5)考虑冶炼和制酸系统出现故障时冶炼烟气的紧急处理措施。

2 技术改进主要内容

2.1 干吸应急装置研发应用

研发浓酸工艺逆止阀,新增浓硫酸应急泵,使干吸工艺配置实现应急联锁,确保干吸泵跳车后,SO2风机、转化器、换热器及催化剂不受影响、系统尾气达标排放[1]。在一吸塔增加1台应急泵(常开),这台泵单独连接1台浓酸换热器,换热器出口管道上增加2台电动蝶阀1#和2#(常开),在一吸塔和二吸塔的上酸主管上增加1个蝶阀3#(常关),如果一吸塔高压泵跳车,打开3#阀,保持一吸塔正常运行;如果二吸塔高压泵跳车,打开3#阀和1#阀,关闭2#阀,维持二吸塔正常吸收,具体见流程控制图1。

图1 应急装置流程控制

2.2 波浪型捕沫器的研发应用

干吸工序原有三塔顶部应用的捕沫器是平面铺放的聚四氟丝网,在设备尺寸不变的情况下,冶炼烟气量增大,设备阻力增大,根据化工厂硫酸系统捕沫器的使用情况,将原有捕沫器改为波浪型捕沫器,改造后可减少设备阻力、提高捕沫效果、有效延长后续设备的使用寿命。波浪型捕沫器见图2。

2.3 尾气吸收系统的研发设计和应用

图2 波浪型捕沫器

研发设计尾气脱硫吸收塔,合理匹配尾气吸收工艺。硫酸尾气采用钠碱法脱硫处理。具体流程:来自制酸系统干吸工序的尾气进入脱硫塔,自下而上与喷淋液逆流接触,烟气中的二氧化硫与钠碱溶液反应进入脱硫塔循环槽,脱除了80%以上二氧化硫的烟气从顶部排出进入原有烟囱排放。烟气的进口温度约为75 ℃,出口温度约为24 ℃。实现制酸尾气达标排放。

2.4 SO2风机防喘振装置应用

SO2风机防喘振装置的应用,可防止进入干燥塔的风量变化引起的风机振动跳车事故发生,确保风机及系统安全运行。

2.5 新旧设备优化

增加1台吸收塔(φ5 000 mm)与原有二吸塔(φ7 000 mm)并联作为一吸塔,以解决冶炼冷修改造气量增加后吸收塔负荷过高的问题。新塔内分酸器为管槽式分酸器,分酸均匀,吸收效果好;捕沫层为波浪型,捕沫层结构为316L金属骨架,内填聚四氟丝网,填装方便,捕沫效果显著。与现有老塔组合成新的干吸系统,使原有设备充分发挥其效能,节约投资350万元左右。

3 系统主要技术经济指标和运行参数

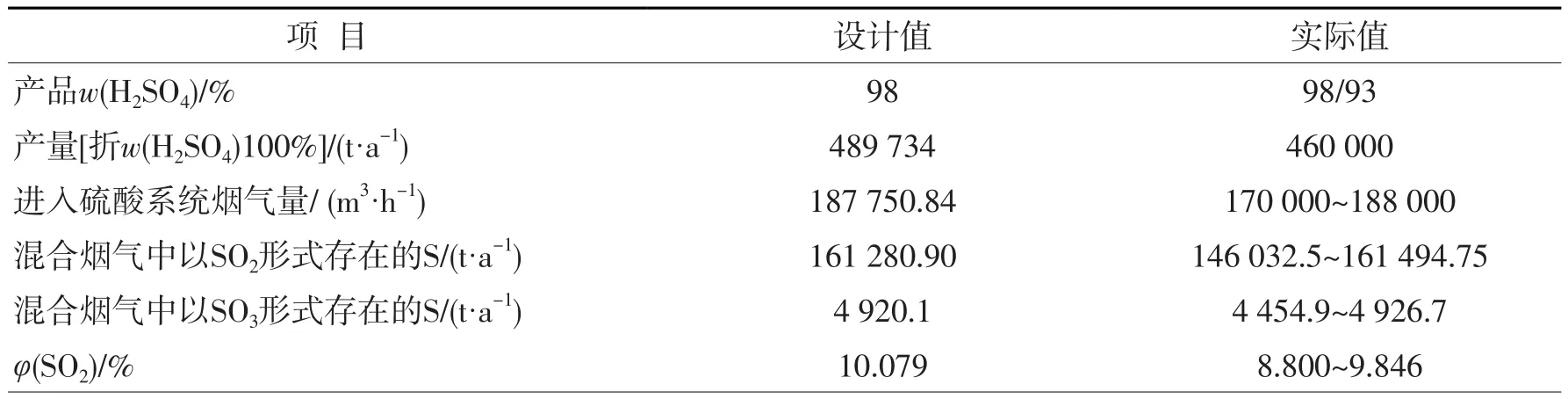

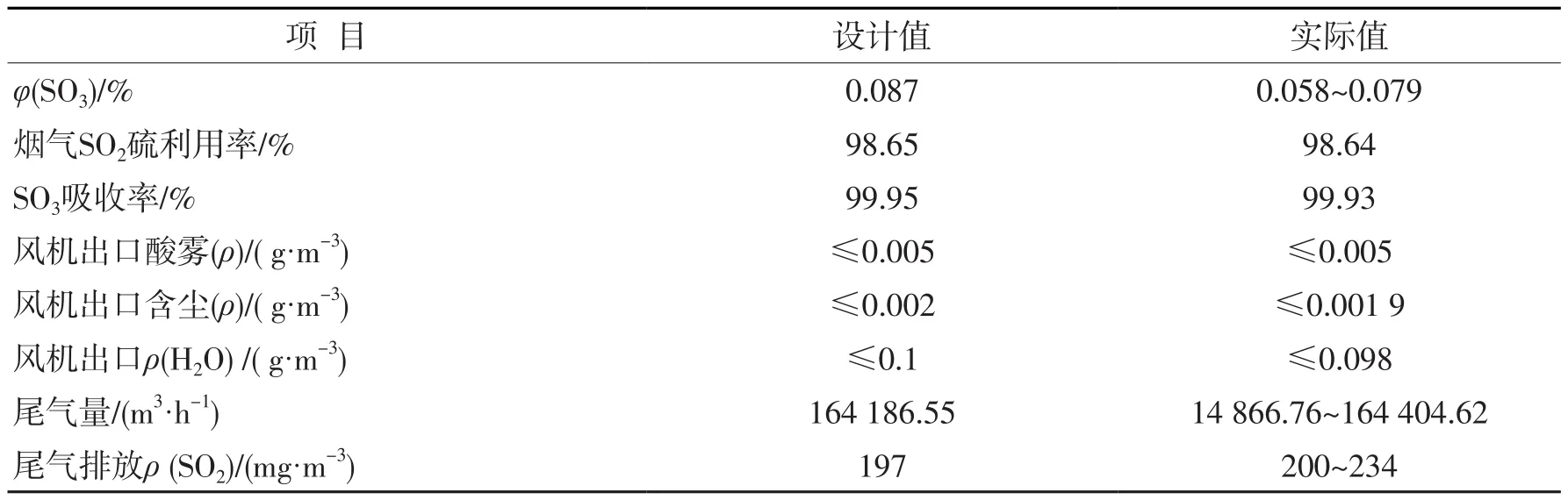

系统改造后,运行稳定,来主要技术经济指标比较见表1,部分运行数据与设计数据比较见表2,产量、投料量与浓度关系见表3。

表1 主要技术经济指标比较表

续表1 主要技术经济指标比较表

表2 部分运行数据与设计数据比较 ℃

表3 产量、投料量与浓度关系

系统设计工作制度330 d/a,24 h生产,设计产量1 484 t/d,从表3可以看目前已基本达到设计产能。

4 投资概算

项目充分利用原有设备,新增部分设备,使其设备效能发挥到最大,具体投资见表4。

表4 项目投资

5 项目实施后的效果分析

5.1 系统的优化

1)设备能力及运行效率明显提高。该项目实施后,由于在干吸工序相应地增加换热面积,循环酸换热能力不足的问题得到彻底解决。

2)增加应急装置可以实现应急联锁。该项目实施后,系统运行效率得到明显提高,制酸尾气实现达标排放。

5.2 社会效益和环保效益

项目实施后,干燥效果和吸收效果明显,增加应急装置提高生产稳定性,减少系统故障率,保证制酸与冶炼长期同步稳定运行,在减少冶炼烟气排空的同时,有效提高了硫的资源综合利用率,同时在制酸系统增加了尾气脱硫塔,脱硫后尾气经尾气烟囱达标排放,社会和环保效益显著。

5.3 经济效益

通过集成创新,使原有设备发挥其效能,节约投资350万元左右。

6 结语

通过改进干吸工序的工艺配置,提高了系统干燥、吸收效果;增加尾气吸收装置使尾气排放达到环保要求;为保证制酸与冶炼系统长周期稳定运行增加风机防喘振装置,为提高系统产能和设备运行稳定性奠定了基础。系统改造投用后,设备运行稳定,为火法系统稳定运行作业率提供安全保障,具有良好经济效益和环保效益。